一种氮化锰中氮含量控制工艺的制作方法

1.本发明属于金属锰冶炼技术领域,具体涉及一种氮化锰中氮含量控制工艺。

背景技术:

2.锰在炼钢中起着脱氧、脱硫、合金化等作用。在常规的钢铁冶炼中,氮常和脆化现象联系在一起,但另一方面,氮也是一种廉价的合金化元素。在高氮钢中,氮与钢中的其他元素交互作用,赋予该钢种许多优异的性能,如高强度、高韧性、高蠕变抗力、良好的耐腐蚀性能等。氮在钢中主要作用:固溶强化及时效沉淀强化;形成和稳定奥氏体组织,其作用10倍于镍;改善钢的组织,提高钢的硬度、强度、耐磨性和抗蚀性等。以氮代镍可节约昂贵的金属镍,从而大幅度降低钢的生产成本。

3.基于氮、锰的上述作用,往往在冶炼某些合金时需同时加入。单独加入时,锰极易氧化,氮因比重极小,在钢中溶解度很小而不易入,而氮化锰不仅易于加入,且氮化锰的利用率高,故而目前再钢材的加工过程中,常常会添加氮化锰来实现对于钢材性能的提升。

4.可现有技术中的锰在氮化的过程中,需要根据氮化锰的氮含量需要来制定投入方案,可现有技术中的投入方案还有待优化的空间,其难以达到精确控制的目的,无法实现氮化锰产品多元化以及产品的优质、高效、低耗、高产出的目的。

技术实现要素:

5.本发明的目的在于提供一种氮化锰中氮含量控制工艺,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种氮化锰中氮含量控制工艺,金属锰的冶炼工艺包括如下步骤:

7.s1、金属锰原料制备流程,对电解锰片进行粉碎和筛分,即可得到金属锰粉,并对金属锰粉进行外形锻压;

8.s2、氮气制备流程,通过制氮机进行氮气的制作,制作完成后储存于氮气贮罐内,备用;

9.s3、金属锰氮化处理流程,通过将金属锰投入真空电阻炉内,并进行加热、真空抽取和充氮升温,升至指定温度后,即进行保温状态,以对金属锰进行氮化烧结;

10.s4、氮化锰加工后处理流程,金属锰氮化烧结后,通过循环水冲洗完成降温冷却,再进行出炉和包装。

11.(1)在s1、金属锰原料制备流程中,通过筛网a、筛网b、筛网c对金属锰粉进行分选,得到m1、m2、m3,以备用;

12.(2)在s2、氮气制备流程中,所制备的氮气的纯度需保持在99.95%以上;

13.(3)在s3、金属锰氮化处理流程中,m1的氮化温度为700℃~750℃,时间为1h~1.5h、m2的氮化温度为750℃~800℃,时间为1.5h~2h、m3的氮化温度为800℃~850℃,时间为2h~3h。

14.优选的,所述筛网a、筛网b、筛网c分别为30目、40目、50目。

15.优选的,所述m1的氮化温度为700℃,时间为1h、m2的氮化温度为750℃,时间为2h、m3的氮化温度为850℃,时间为3h。

16.优选的,金属锰原料制备流程的具体流程包括如下:

17.s101、金属锰粉制备

18.通过粉碎机对电解锰片进行粉碎,并进行筛分,以得到金属锰粉;

19.s102、外形锻压

20.通过搅拌机使金属锰粉与粘结剂混合,并通过球形锻压机或块状锻压机对金属锰粉进行锻压,以完成对于金属锰球或金属锰块的外形锻压。

21.优选的,金属锰氮化处理流程的具体流程包括如下:

22.s301、预热

23.通过将金属锰投入真空电阻炉内,并配合有载调压变压器加热至设定温度,即可完成预热;

24.s301、抽真空

25.预热后,通过抽真空机组将真空电阻炉内空气排出,使其内形成真空环境;

26.s301、充氮升温

27.真空电阻炉内形成真空环境后,通过气泵将氮气贮罐内的氮气输入真空电阻炉内,并配合有载调压变压器加热至设定温度;

28.s301、氮化烧结

29.当完成充氮升温后,真空电阻炉即进入保温状态,以使内部的金属锰于氮气进行氮化烧结。

30.优选的,氮化锰加工后处理流程的具体流程包括如下:

31.s301、降温冷却

32.氮化烧结后,通过循环冲洗管路喷出降温用水,对金属锰进行降温冷却处理;

33.s301、出炉后处理

34.降温冷却后,即可出炉进行检测,检测合格后,即可进行包装。

35.优选的,所述真空电阻炉抽真空后的真空度为30pa以下。

36.优选的,所述真空电阻炉内充氮的最大流量为q=20l/min,且真空电阻炉的氮化气氛最大压力为p=0.25mpa。

37.本发明的技术效果和优点:与现有技术相比该氮化锰中氮含量控制工艺具有一下有益效果:

38.1、通过m1、m2、m3进行三次不同的氮化锰加工,由不同温度、不同粒度以及不同氮化时间等差异因素的区别实验下,得出氮化温度对氮含量影响最大,锰粉粒度次之,氮化时间的影响最小,从而通过调整氮化温度、锰粉粒度以及氮化时间,即可达到对氮化锰产品中的氮含量进行精确控制的目的,可实现氮化锰产品多元化以及产品的优质、高效、低耗、高产出的目的。

39.2、通过制氮机与氮气贮罐的配合,可实现对于多余氮气的储存,无需在加工时反复的启动制氮机,可通过储存的方式降低制氮机启停时产生的能耗,降低了加工成本;

40.3、通过球形或块状锻压机,对不同的金属锰粉进行外形锻压,可进一步的添加氮

化锰氮含量实验的因素,使得实验的结果更为准确,从而进一步的实现对于氮化锰产品中的氮含量进行精确控制的目的。

具体实施方式

41.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.本发明提供了一种氮化锰中氮含量控制工艺,金属锰的冶炼工艺包括如下步骤:

43.s1、金属锰原料制备流程,对电解锰片进行粉碎和筛分,即可得到金属锰粉,并对金属锰粉进行外形锻压;

44.s2、氮气制备流程,通过制氮机进行氮气的制作,制作完成后储存于氮气贮罐内,备用,通过制氮机与氮气贮罐的配合,可实现对于多余氮气的储存,无需在加工时反复的启动制氮机,可通过储存的方式降低制氮机启停时产生的能耗,降低了加工成本;

45.s3、金属锰氮化处理流程,通过将金属锰投入真空电阻炉内,并进行加热、真空抽取和充氮升温,升至指定温度后,即进行保温状态,以对金属锰进行氮化烧结;

46.s4、氮化锰加工后处理流程,金属锰氮化烧结后,通过循环水冲洗完成降温冷却,再进行出炉和包装。

47.(1)在s1、金属锰原料制备流程中,通过筛网a、筛网b、筛网c对金属锰粉进行分选,得到m1、m2、m3,以备用;

48.(2)在s2、氮气制备流程中,所制备的氮气的纯度需保持在99.95%以上;

49.(3)在s3、金属锰氮化处理流程中,m1的氮化温度为700℃~750℃,时间为1h~1.5h、m2的氮化温度为750℃~800℃,时间为1.5h~2h、m3的氮化温度为800℃~850℃,时间为2h~3h,通过m1、m2、m3进行三次不同的氮化锰加工,由不同温度、不同粒度以及不同氮化时间等差异因素的区别实验下,得出氮化温度对氮含量影响最大,锰粉粒度次之,氮化时间的影响最小,从而通过调整氮化温度、锰粉粒度以及氮化时间,即可达到对氮化锰产品中的氮含量进行精确控制的目的,可实现氮化锰产品多元化以及产品的优质、高效、低耗、高产出的目的。

50.具体的,所述筛网a、筛网b、筛网c分别为30目、40目、50目,通过筛网a筛分得到粒度为0.6mm~0.45mm的m1,通过筛网b筛分得到粒度为 0.45mm~0.3mm的m2,通过筛网c筛分得到粒度小于0.3mm的m3。

51.具体的,所述m1的氮化温度为700℃,时间为1h、m2的氮化温度为750℃,时间为2h、m3的氮化温度为850℃,时间为3h。

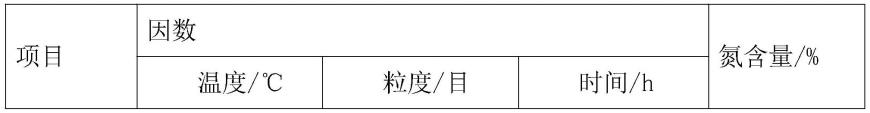

52.通过上述的金属锰氮化处理方式,分别对m1、m2、m3进行氮化处理,并进行氮含量的检测,得出的数据具体详见表一:

53.[0054][0055]

表一

[0056]

具体的,金属锰原料制备流程的具体流程包括如下:

[0057]

s101、金属锰粉制备

[0058]

通过粉碎机对电解锰片进行粉碎,并进行筛分,以得到金属锰粉;

[0059]

s102、外形锻压

[0060]

通过搅拌机使金属锰粉与粘结剂混合,并通过球形锻压机或块状锻压机对金属锰粉进行锻压,以完成对于金属锰球或金属锰块的外形锻压,通过球形或块状锻压机,对不同的金属锰粉进行外形锻压,可进一步的添加氮化锰氮含量实验的因素,使得实验的结果更为准确,从而进一步的实现对于氮化锰产品中的氮含量进行精确控制的目的。

[0061]

具体的,金属锰氮化处理流程的具体流程包括如下:

[0062]

s301、预热

[0063]

通过将金属锰投入真空电阻炉内,并配合有载调压变压器加热至设定温度,即可完成预热;

[0064]

s301、抽真空

[0065]

预热后,通过抽真空机组将真空电阻炉内空气排出,使其内形成真空环境;

[0066]

s301、充氮升温

[0067]

真空电阻炉内形成真空环境后,通过气泵将氮气贮罐内的氮气输入真空电阻炉内,并配合有载调压变压器加热至设定温度;

[0068]

s301、氮化烧结

[0069]

当完成充氮升温后,真空电阻炉即进入保温状态,以使内部的金属锰于氮气进行氮化烧结。

[0070]

通过上述不同锻压外形的金属锰氮化处理方式,分别对m1、m2、m3进行氮化处理,并进行氮含量的检测,得出的数据具体详见表二:

[0071][0072]

表二

[0073]

具体的,氮化锰加工后处理流程的具体流程包括如下:

[0074]

s301、降温冷却

[0075]

氮化烧结后,通过循环冲洗管路喷出降温用水,对金属锰进行降温冷却处理;

[0076]

s301、出炉后处理

[0077]

降温冷却后,即可出炉进行检测,检测合格后,即可进行包装。

[0078]

具体的,所述真空电阻炉抽真空后的真空度为30pa以下。

[0079]

具体的,所述真空电阻炉内充氮的最大流量为q=20l/min,且真空电阻炉的氮化气氛最大压力为p=0.25mpa。

[0080]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1