一种四元正极前驱体及其制备方法和应用与流程

1.本发明属于锂离子电池技术领域,涉及一种四元正极前驱体及其制备方法和应用。

背景技术:

2.锂离子电池作为一种高效、环保的储能系统,长循环寿命和高安全性是在该领域应用必须满足的关键点。一般来说,四元前驱体制备得到的四元正极材料比三元材料表现出更好的循环性能和安全性能。常规四元前驱体往往是在三元前驱体制备过程中均匀的掺杂另一种元素得到,第四种元素的引入能减轻锂镍混排,进而提高锂离子电池的电化学性能。然而,这些材料在高截止电压下进行长期循环时,由于晶格膨胀和相变导致晶界处形成微裂纹,进而在材料的主体中也会形成固体电解质界面(sei)膜,将会消耗大量的活性锂离子,最终表现出电池循环容量的快速衰减。

3.cn111874958a公开了一种ncma高镍四元前驱体的湿法合成方法。该方法在第一反应釜中合成ncma四元前驱体实心微小晶核,在第二反应釜中促进所述的四元前驱体实心微小晶核持续生长到一定粒度;第一反应釜采用上层进料方式连续生产所述ncma四元前驱体实心微小晶核,第二反应釜采用上下两层进料方式,促进所述ncma四元前驱体实心微小晶核持续生长。在洗涤过程中,通过一定浓度的碳酸钠和氢氧化钠混合碱液洗涤ncma四元前驱体,可将na洗涤至50ppm以下,硫降至800ppm以下。

4.cn112174224a一种原位掺杂高镍正极材料制备方法,包括以下步骤:(1)将镍、钴、锰的可溶性盐、掺杂剂a以及一定浓度氨水按一定比例制备出球形ncm三元前驱体;(2)将前驱体和锂源混合均匀,进行一次烧结,烧结温度为800~950℃,然后进行鄂破、对辊、粉碎、过筛,得到单晶高镍材料;(3)将一次烧结料与一定量包覆剂b进行干法包覆,然后在富氧条件下进行二次烧结,烧结温度为550~750℃,经粉碎过筛后得到高镍单晶ncm三元正极材料。

5.上述文献中均在前驱体制备过程中进行了元素的掺杂,虽然可以一定程度上提升正极材料的性能,但是其在高截止电压下进行长期循环时,很容易出现由于晶格膨胀和相变导致晶界处导致的微裂纹,进而影响电池的循环性能。

6.因此,如何有效地提升四元正极前驱体在高截止电压下的循环性能,是亟待解决的技术问题。

技术实现要素:

7.本发明的目的在于提供一种四元正极前驱体及其制备方法和应用。本发明提供的正极前驱体,通过元素的掺杂,形成了四元前驱体结构,又进行了表面包覆mnooh,将其制备得到正极材料后,其表面可以得到li2mno3,能抑制材料从h2到h3的相变,保护活性正极材料免受电解质的影响,还能为材料提供一定的可逆容量,也能提高材料的离子电导率,降低材料在充放电过程中的电化学极化,这些改进最终能提升材料的循环性能和放电容量,尤其

是高电压下的循环性能。

8.为达到此发明目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种四元正极前驱体,所述四元正极前驱体表面包覆mnooh,所述四元正极前驱体的化学通式为ni

x

coymn

1-x-y-zmz

(oh)2@mnooh,其中,0.7≤x<1.0,0.01≤y≤0.2,0.001≤z≤0.003,m为过渡金属。

10.例如,所述x可以为0.7、0.75、0.8、0.85、0.9、0.95或0.98等,所述y可以为0.01、0.03、0.05、0.08、0.1、0.13、0.15、0.18或0.2等,所述z可以为0.001、0.0015、0.002、0.0025或0.003等。

11.本发明的化学式中,@即为被包覆。

12.本发明提供的正极前驱体,通过元素的掺杂,形成了四元前驱体结构,又进行了表面包覆mnooh,将其制备得到正极材料后,其表面可以得到li2mno3,能抑制材料从h2到h3的相变,保护活性正极材料免受电解质的影响,还能为材料提供一定的可逆容量,也能提高材料的离子电导率,降低材料在充放电过程中的电化学极化,这些改进最终能提升了材料的循环性能和放电容量。

13.即,掺杂金属与镍钴锰形成的晶核能有效地稳定材料的结构,进而提高四元材料的稳定性;与此同时,本发明中材料表面包覆的mnooh煅烧后形成li2mno3,既能为材料提供一定的可逆容量,也能提高材料的离子电导率,降低材料在充放电过程中的电化学极化,还能保护活性正极材料免受电解质的影响,抑制材料从h2到h3的相变,进而实现了材料在高电压(2.8-4.6v)范围内也有着较好的循环性能。

14.本发明提供的正极前驱体,如果不进行mnooh包覆,在高电压(2.8-4.6v)范围内随着循环次数的增大,则会出现电池可逆容量快速衰减的问题,而如果进行氢氧化锰或者氧化锰的包覆,则同样无法实现高电压下电池循环性能的有效提升。

15.优选地,所述mnooh中mn的摩尔量占所述四元正极前驱体中金属总摩尔量的2~6%,例如2%、2.3%、2.5%、2.8%、3%、3.3%、3.5%、3.8%、4%、4.3%、4.5%、4.8%、5%、5.3%、5.5%、5.8%或6%等。

16.本发明中,mnooh的摩尔量过多,会导致四元材料核层的镍锂重排,进而降低电池的可逆容量,而摩尔量过少,又会影响对四元材料核层的保护效果。

17.优选地,所述m包括al、mg、zn、ti、zr或w中的任意一种或至少两种的组合。

18.第二方面,本发明提供一种如第一方面所述的四元正极前驱体的制备方法,所述制备方法包括以下步骤:

19.(1)将镍钴锰的混合盐溶液、含m的金属盐溶液、沉淀剂溶液和第一络合剂溶液并流加入底液中进行共沉淀反应,产物的平均粒径达到目标粒径后,停止反应;

20.(2)将锰盐溶液、氧化剂溶液、碱溶液和第二络合剂溶液并流加入步骤(1)中停止反应后的溶液中,在保护性气氛下继续进行反应,得到所述四元正极前驱体。

21.本发明提供的制备方法,在前驱体共沉淀阶段直接进行掺杂和包覆得到了四元前驱体,与煅烧后进行掺杂和包覆相比,既能简化正极材料的制备工艺,也能降低材料制备中的能耗,同时,在后期包覆过程中,严格控制气氛为保护性气氛,且沉淀包覆过程中加入一定量的氧化剂,才最终实现了mnooh的原位包覆。

22.本发明在制备过程中,步骤(2)中如果不加入氧化剂,则不能实现mnooh的包覆,而

如果不在保护性气氛下进行,在空气或氧气气氛下进行,则会得到mn3o4和mno2包覆层,从而无法实现mnooh的原位包覆。

23.优选地,步骤(1)所述镍钴锰的混合盐溶液的进料速度为8~200l/h,例如8l/h、10l/h、30l/h、50l/h、80l/h、100l/h、130l/h、150l/h、180l/h或200l/h等。

24.优选地,步骤(1)所述含m的金属盐溶液的进料速度为2~20l/h,例如2l/h、3l/h、4l/h、5l/h、6l/h、7l/h、8l/h、9l/h、10l/h、11l/h、12l/h、13l/h、14l/h、15l/h、16l/h、17l/h、18l/h、19l/h或20l/h等。

25.优选地,步骤(1)所述沉淀剂溶液的进料速度为2~20l/h,例如2l/h、3l/h、4l/h、5l/h、6l/h、7l/h、8l/h、9l/h、10l/h、11l/h、12l/h、13l/h、14l/h、15l/h、16l/h、17l/h、18l/h、19l/h或20l/h等。

26.优选地,步骤(1)所述第一络合剂溶液的进料速度为0.5~5l/h,例如0.5l/h、1l/h、2l/h、3l/h、4l/h或5l/h等。

27.优选地,步骤(1)所述镍钴锰的混合盐溶液的浓度为0.5~4mol/l,例如0.5mol/l、1mol/l、1.5mol/l、2mol/l、2.5mol/l、3mol/l、3.5mol/l或4mol/l等。

28.优选地,步骤(1)所述含m的金属盐溶液的浓度为5~20mmol/l,例如5mmol/l、6mmol/l、7mmol/l、8mmol/l、9mmol/l、10mmol/l、11mmol/l、12mmol/l、13mmol/l、14mmol/l、15mmol/l、16mmol/l、17mmol/l、18mmol/l、19mmol/l或20mmol/l等。

29.优选地,步骤(1)所述沉淀剂溶液的浓度为2~15mol/l,例如2mol/l、3mol/l、4mol/l、5mol/l、6mol/l、7mol/l、8mol/l、9mol/l、10mol/l、11mol/l、12mol/l、13mol/l、14mol/l或15mol/l等。

30.优选地,步骤(1)所述第一络合剂溶液的浓度为4~12mol/l,例如4mol/l、5mol/l、6mol/l、7mol/l、8mol/l、9mol/l、10mol/l、11mol/l或12mol/l等。

31.优选地,步骤(1)所述底液中络合剂的浓度为0~2mol/l,例如0mol/l、0.3mol/l、0.5mol/l、0.8mol/l、1mol/l、1.3mol/l、1.5mol/l、1.8mol/l或2mol/l等。

32.优选地,所述第一络合剂溶液中的络合剂包括水合肼、氨水或草酸中的任意一种或至少两种的组合。

33.优选地,步骤(1)所述共沉淀反应的温度为40~80℃,例如40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃或80℃等。

34.优选地,步骤(1)所述共沉淀反应的ph值为9.5~12.5,例如9.5、10、10.5、11、11.5、12或12.5等。

35.优选地,步骤(1)所述共沉淀反应的气氛为保护性气氛。

36.优选地,步骤(1)所述底液的ph值为9.5~12.5,例如9.5、10、10.5、11、11.5、12或12.5等。

37.优选地,步骤(1)所述目标粒径为3~15μm,例如3μm、4μm、5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm或15μm等。

38.本发明中,目标粒径过小,会导致包覆厚度偏低,不能起到保护作用,而如果目标粒径过大时进行包覆,又会引起包覆厚度偏高,进而降低电池的可逆容量。

39.优选地,步骤(2)所述锰盐溶液的进料速度为8~200l/h,例如8l/h、10l/h、30l/h、50l/h、80l/h、100l/h、130l/h、150l/h、180l/h或200l/h等。

40.优选地,步骤(2)所述氧化剂溶液的进料速度为4~100l/h,例如4l/h、10l/h、20l/h、30l/h、40l/h、50l/h、60l/h、70l/h、80l/h、90l/h或100l/h等。

41.优选地,步骤(2)所述碱溶液的进料速度为2~20l/h,例如2l/h、5l/h、8lh、10l/h、13l/h、15l/h、18l/h或20l/h等。

42.优选地,步骤(2)所述第二络合剂溶液的进料速度为0.5~5l/h,例如0.5l/h、1l/h、2l/h、3l/h、4l/h或5l/h等。

43.优选地,步骤(2)所述锰盐溶液中的锰盐包括氯盐、硫酸盐、硝酸盐或乙酸盐中的任意一种或至少两种的组合。

44.优选地,步骤(2)所述氧化剂溶液中的氧化剂包括双氧水。

45.优选地,步骤(2)所述第二络合剂溶液中的络合剂包括水合肼、氨水或草酸中的任意一种或至少两种的组合。

46.优选地,步骤(2)所述锰盐溶液中的锰与氧化剂溶液中的氧化剂的摩尔量之比为(1.9~2.1):1,例如1.9:1、1.95:1、2:1、2.05:1或2.1:1等。

47.本发明中,锰盐溶液中的锰与氧化剂溶液中的氧化剂的摩尔量之比过小,即锰过少,会导致mn进一步氧化成mn3o4和mno2,而摩尔量之比过大,包覆层会形成大量mn(oh)2。

48.优选地,步骤(2)所述锰盐溶液中锰离子的浓度为0.5~4mol/l,例如0.5mol/l、1mol/l、1.5mol/l、2mol/l、2.5mol/l、3mol/l、3.5mol/l或4mol/l等。

49.本发明中,锰盐溶液中锰离子的浓度过小,会导致产量下降成本增大,不利于规模化生产,而浓度过高,又会影响包覆效果。

50.优选地,步骤(2)所述氧化剂溶液的浓度为0.5~4mol/l,例如0.5mol/l、1mol/l、1.5mol/l、2mol/l、2.5mol/l、3mol/l、3.5mol/l或4mol/l等。

51.本发明中,氧化剂溶液的浓度过小,不利于工业化放大生产,而浓度过高,又会影响局部锰氧化为mn3o4和mno2。

52.优选地,步骤(2)所述碱溶液的浓度为2~15mol/l,例如2mol/l、3mol/l、4mol/l、5mol/l、6mol/l、7mol/l、8mol/l、9mol/l、10mol/l、11mol/l、12mol/l、13mol/l、14mol/l或15mol/l等。

53.优选地,步骤(2)所述第二络合剂溶液的浓度为4~12mol/l,例如4mol/l、5mol/l、6mol/l、7mol/l、8mol/l、9mol/l、10mol/l、11mol/l或12mol/l等。

54.优选地,步骤(2)所述共沉淀反应的温度为40~80℃,例如40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃或80℃。

55.优选地,步骤(2)所述共沉淀反应的ph值为9.5~12.5,例如9.5、10、10.5、11、11.5、12或12.5等。

56.作为优选的技术方案,所述制备方法包括以下步骤:

57.(1)将镍钴锰的混合盐溶液、含m的金属盐溶液、沉淀剂溶液和第一络合剂溶液并流加入底液中,在保护性气氛下保持ph值为9.5~12.5,以40~80℃的温度进行共沉淀反应,产物的平均粒径达到目标粒径3~15μm后,停止反应;

58.(2)将锰盐溶液、氧化剂溶液、碱溶液和第二络合剂溶液并流加入步骤(1)中停止反应后的溶液中,锰盐溶液中的锰与氧化剂溶液中的氧化剂的摩尔量之比为(1.9~2.1):1,在保护性气氛下保持ph值为9.5~12.5,以40~80℃的温度继续进行反应,得到所述四元

正极前驱体;

59.其中,步骤(1)所述镍钴锰的混合盐溶液的进料速度为8~200l/h,步骤(1)所述含m的金属盐溶液的进料速度为2~20l/h,步骤(1)所述沉淀剂溶液的进料速度为2~20l/h,步骤(1)所述第一络合剂溶液的进料速度为0.5~5l/h;步骤(2)所述锰盐溶液的进料速度为8~200l/h,步骤(2)所述氧化剂溶液的进料速度为4~100l/h,步骤(2)所述碱溶液的进料速度为2~20l/h,步骤(2)所述第二络合剂溶液的进料速度为0.5~5l/h。

60.第三方面,本发明提供一种正极材料,所述正极材料由如第一方面所述的四元正极前驱体与锂源混合烧结后得到,所述正极材料表面包覆li2mno3。

61.本发明中,前驱体表面包覆的mnooh经过锂源混合烧结后,形成li2mno3,其不仅能保护活性正极材料免受电解质的影响,而且能抑制材料从h2到h3的相变,且还能为材料提供一定的可逆容量,提高材料的离子电导率,降低材料在充放电过程中的电化学极化,最终能提高了正极材料的循环性能和放电容量。

62.本发明提供的正极材料,由前驱体制备正极材料的过程均为常规技术手段,即前驱体与锂源直接混合烧结即可得到,烧结可以为一次烧结,也可以为二次烧结,根据实际情况进行适应性调整即可,锂源的选择也均为常规技术手段,如氢氧化锂或碳酸锂等。

63.第四方面,本发明还提供一种锂离子电池,所述锂离子电池包括如第三方面所述的正极材料。

64.相对于现有技术,本发明具有以下有益效果:

65.(1)本发明提供的正极前驱体,通过元素的掺杂,形成了四元前驱体结构,又进行了表面包覆mnooh,将其制备得到正极材料后,其表面可以得到li2mno3,能抑制材料从h2到h3的相变,保护活性正极材料免受电解质的影响,还能为材料提供一定的可逆容量,也能提高材料的离子电导率,降低材料在充放电过程中的电化学极化,这些改进最终能提升了材料的循环性能和放电容量,尤其是高电压下的循环性能,由本发明提供的前驱体制备得到的扣式电池,在2.8-4.3v放电区间内,0.1c下进行循环300圈后放电容量保持率均在88.7%以上,在2.8-4.6v的高压放电区间内,0.1c下进行循环300圈后放电容量保持率仍然能保持在84.7%以上;进一步地调控锰盐与氧化剂的摩尔量,0.1c下进行循环300圈后放电容量保持率均在90.1%以上,在2.8-4.6v的高压放电区间内,0.1c下进行循环300圈后放电容量保持率仍然能保持在88.3%以上。

66.(2)本发明提供的制备方法,在前驱体共沉淀阶段直接进行掺杂和包覆得到了四元前驱体,与煅烧后进行掺杂和包覆相比,既能简化正极材料的制备工艺,也能降低材料制备中的能耗,同时,在后期包覆过程中,严格控制气氛为保护性气氛,且沉淀包覆过程中加入氧化剂,才最终实现了mnooh的原位包覆。

附图说明

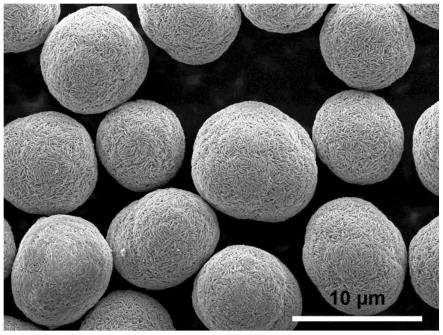

67.图1为实施例1提供的四元正极前驱体的sem图。

68.图2为实施例1提供的四元正极前驱体的切面的sem图。

具体实施方式

69.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明

了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

70.实施例1

71.本实施例提供一种四元正极前驱体,四元正极前驱体表面包覆mnooh,四元正极前驱体的化学式为ni

0.799

co

0.1

mn

0.1

mg

0.001

(oh)2@mnooh,包覆金属mn占四元前驱体中总金属的摩尔比例为5%。

72.所述前驱体的制备方法如下:

73.(1)第一阶段反应:将含金属离子总浓度为2mol/l的(镍钴锰摩尔比8:1:1)的混合盐溶液、20mmol/l的mgso4溶液、10mol/l的氢氧化钠溶液和8mol/l的氨水并流加入ph值为11.6、氨浓度为0.5mol/l的底液中;并流加入的过程中,镍钴锰的混合盐溶液的进料速度为32l/h,mgso4溶液的进料速度为8l/h,通过控制沉淀剂和络合剂溶液的流量,控制反应体系的ph值在11.5~11.7之间、反应过程中氨水的浓度在0.40~0.50mol/l范围内,在氮气保护下,以58℃的反应温度进行共沉淀反应,反应60h,平均粒径到达8μm,停止第一阶段反应;

74.(2)第二阶段反应:将含金属离子浓度为1mol/l硫酸锰溶液、1mol/l双氧水(硫酸锰中的锰与双氧水的摩尔比为2.0:1)、10mol/l的氢氧化钠溶液和8mol/l的氨水并流加入第一阶段反应后的混合液中;并流加入的过程中,硫酸锰溶液的进料速度为32l/h,氧化剂的进料速度为16l/h,通过控制沉淀剂和络合剂溶液的流量,控制反应体系的ph值在11.3~11.5之间、络合剂的浓度在0.40~0.50mol/l之间,在氮气保护下,以58℃的反应温度进行共沉淀反应,反应6h,平均粒径到达8.5μm,停止第二阶段反应。

75.(3)产物后处理:反应完成后对共沉淀反应的产物进行离心洗涤,在100℃下干燥24h,即得到所述四元正极前驱体。

76.图1示出了实施例1提供的四元正极前驱体的sem图,图2示出了实施例1提供的四元正极前驱体切面的sem图,结合图1和图2可以看出,该实施例制备的四元前驱体球形度较好,尺寸均匀,表面一次颗粒较细,切面sem图还显示出四元前驱体内部堆积紧密。

77.实施例2

78.本实施例提供一种四元正极前驱体,四元正极前驱体表面包覆mnooh,四元正极前驱体的化学式为ni

0.897

co

0.05

mn

0.05

zn

0.003

(oh)2@mnooh,包覆金属mn占四元前驱体中总金属的摩尔比例为2%。

79.所述前驱体的制备方法如下:

80.(1)第一阶段反应:将含金属离子总浓度为0.5mol/l的(镍钴锰摩尔比90:5:5)的混合盐溶液、5mmol/l的znso4溶液、15mol/l的氢氧化钠溶液和12mol/l的草酸并流加入ph值为10.9、草酸浓度为0.35mol/l的底液中;并流加入的过程中,镍钴锰的混合盐溶液的进料速度为8l/h,znso4溶液的进料速度为2l/h,通过控制沉淀剂和络合剂溶液的流量,控制反应体系的ph值在10.8~11.0之间、草酸的浓度在0.3~0.4mol/l之间,在氮气保护下,以80℃的反应温度进行共沉淀反应,反应120h,平均粒径到达15μm,停止第一阶段反应;

81.(2)第二阶段反应:将含金属离子浓度为0.5mol/l氯化锰溶液、0.5mol/l双氧水(硫酸锰中的锰与双氧水的摩尔比为2.05:1)、15mol/l的氢氧化钠溶液和12mol/l的草酸并流加入第一阶段反应后的混合液中,并流加入的过程中,氯化锰溶液的进料速度为8.2l/h,氧化剂的进料速度为4l/h,通过控制沉淀剂和络合剂溶液的流量,控制反应体系的ph值在10.8~11.0之间、草酸的浓度在0.3~0.4mol/l之间,在氮气保护下,以80℃的反应温度进

行共沉淀反应,反应2.4h,平均粒径到达15.2μm,停止第二阶段反应;

82.(3)产物后处理:反应完成后对共沉淀反应的产物进行离心洗涤,在80℃下干燥24h,即得到所述四元正极前驱体。

83.实施例3

84.本实施例提供一种四元正极前驱体,四元正极前驱体表面包覆mnooh,四元正极前驱体的化学式ni

0.9185

co

0.05

mn

0.03w0.0015

(oh)2@mnooh,包覆金属mn占四元前驱体中总金属的摩尔比例为6%。

85.所述前驱体的制备方法如下:

86.(1)第一阶段反应:将含金属离子总浓度为4mol/l的(镍钴锰摩尔比92:5:3)的混合盐溶液、20mmol/l的钨酸铵溶液、12mol/l的氢氧化钠溶液和10mol/l的氨水并流加入ph值为11.9、氨浓度为2.0mol/l的底液中;并流加入的过程中,镍钴锰的混合盐溶液的进料速度为200l/h,钨酸铵溶液的进料速度为20l/h,通过控制沉淀剂和络合剂溶液的流量,控制反应体系的ph值在11.8~12.0之间、络合剂的浓度在1.8~2.0mol/l之间,在氮气保护下,以40℃的反应温度进行共沉淀反应,反应30h,平均粒径到达3μm,停止第一阶段反应;

87.(2)第二阶段反应:将含金属离子浓度为4mol/l硫酸锰溶液、4mol/l双氧水(硫酸锰中的锰与双氧水的摩尔比为1.95:1)、12mol/l的氢氧化钠溶液和10mol/l的氨水并流加入第一阶段反应后的混合液中。并流加入的过程中,硫酸锰溶液的进料速度为195l/h,氧化剂的进料速度为100l/h,通过控制沉淀剂和络合剂溶液的流量,控制反应体系的ph值在11.8~12.0之间、络合剂的浓度在1.8~2.0mol/l之间,在氮气保护下,以40℃的反应温度进行共沉淀反应,反应1.8h,平均粒径到达3.2μm,停止第二阶段反应;

88.(3)产物后处理:反应完成后对共沉淀反应的产物进行离心洗涤,在150℃下干燥24h,即得到所述四元正极前驱体。

89.实施例4

90.本实施例与实施例1的区别为,本实施例步骤(2)中硫酸锰中的锰与双氧水的摩尔比为1.85:1。

91.其余制备方法与参数与实施例1保持一致。

92.实施例5

93.本实施例与实施例1的区别为,本实施例步骤(2)中硫酸锰中的锰与双氧水的摩尔比为2.15:1。

94.其余制备方法与参数与实施例1保持一致。

95.对比例1

96.本对比例与实施例1的区别为,本对比例不进行步骤(2)。

97.其余制备方法与参数与实施例1保持一致。

98.对比例2

99.本对比例与实施例1的区别为本对比例步骤(2)中的气氛为空气气氛。

100.其余制备方法与参数与实施例1保持一致。

101.对比例3

102.本对比例与实施例1的区别为,本对比例步骤(2)中不加入双氧水。

103.其余制备方法与参数与实施例1保持一致。

104.将实施例1-5与对比例1-3提供的四元正极前驱体与氢氧化锂按1.00:1.08摩尔比充分混合,在氧气流动下的管式炉中进行烧结,先在480℃下预烧结5h,然后再在800℃下高温煅烧15h,研磨筛分后得到四元正极材料。

105.将得到的正极材料制备得到正极极片(80wt%正极材料、10wt%导电炭黑、10wt%pvdf),在25℃条件下,用上述正极极片和金属锂片,装配成cr2032扣式电池,然后分别在2.8-4.3v和2.8-4.6v范围内,0.1c下进行循环性能测试,测试结果如表1所示。

106.表1

[0107][0108][0109]

从实施例1与实施例4和5的数据结果可知,锰盐中的锰与氧化剂的摩尔比过小,即mnooh被过渡氧化,或者摩尔比过大,部分二价mn未被氧化,均不利于表面形成良好的mnooh包覆层,进而导致电池的循环性能下降。

[0110]

从实施例1与对比例1的数据结果可知,对比例1制备的常规的811高镍正极材料在2.8-4.3v放电区间内,0.1c下进行循环300圈后放电容量保持率为81.4%,在2.8-4.6v的高压放电区间内,0.1c下进行循环300圈后放电容量保持率仅为68.4%。由此可知,本发明制备的四元包覆掺杂前驱体制得的锂离子电池的循环性能均要优于常规高镍三元电池。特别是在2.8-4.6v的高压放电区间内,四元包覆掺杂前驱体制得的锂离子电池的循环性能提升更加显著。

[0111]

从实施例1与对比例2的数据结果可知,在进行包覆的过程中,不在保护性气氛下进行,则无法得到mnooh包覆层,从而无法实现电池可逆容量及循环性能的提升。

[0112]

从实施例1与对比例3的数据结果可知,进行包覆的过程中,不加入氧化剂,同样得

不到mnooh包覆层,从而影响材料的可逆容量及循环性能。

[0113]

本发明提供的正极前驱体,通过元素的掺杂,形成了四元前驱体结构,又进行了表面包覆mnooh,将其制备得到正极材料后,其表面可以得到li2mno3,能抑制材料从h2到h3的相变,保护活性正极材料免受电解质的影响,还能为材料提供一定的可逆容量,也能提高材料的离子电导率,降低材料在充放电过程中的电化学极化,这些改进最终能提升了材料的循环性能和放电容量,尤其是高电压下的循环性能,由本发明提供的前驱体制备得到的扣式电池,在2.8-4.3v放电区间内,0.1c下进行循环300圈后放电容量保持率均在88.7%以上,在2.8-4.6v的高压放电区间内,0.1c下进行循环300圈后放电容量保持率仍然能保持在84.7%以上;进一步地调控锰盐与氧化剂的摩尔量,0.1c下进行循环300圈后放电容量保持率均在90.1%以上,在2.8-4.6v的高压放电区间内,0.1c下进行循环300圈后放电容量保持率仍然能保持在88.3%以上;在前驱体共沉淀阶段直接进行掺杂和包覆得到了四元前驱体,与煅烧后进行掺杂和包覆相比,既能简化正极材料的制备工艺,也能降低材料制备中的能耗,同时,在后期包覆过程中,严格控制气氛为保护性气氛,且沉淀包覆过程中加入氧化剂,才最终实现了mnooh的原位包覆。

[0114]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1