一种单晶硅拉制炉用炭炭底加热器的制备方法与流程

1.本技术涉及单晶硅拉制炉领域,更具体地说,它涉及一种单晶硅拉制炉用炭炭底加热器的制备方法。

背景技术:

2.底加热器是单晶硅拉制炉的重要热场部件,与主加热器配合使用,通过功率升降调节温度,使坩埚内的硅料熔化。炭炭复合材料是由炭纤维或各种炭织物增强炭基体所形成的复合材料,具有密度低,比强度高,耐磨损,耐高温、热膨胀系数小等优良性能,是石墨制品理想替代品。

3.目前底加热器全部用石墨材料制造,但是由于石墨强度低、抗热震性差、使用寿命短,需要频繁更换。采用传统的针刺预制体制备的炭炭复合材料来制备单晶硅拉制炉的底加热器,将炭炭复合材料应用于单晶硅拉制炉热场零件,能够改善底加热器的使用寿命。

4.针对上述中的相关技术,发明人认为存在以下缺陷:采用针刺预制体制备的炭炭复合材料来制备的底加热器,由于制备的底加热器中炭纤维含量较低,导致制得的底加热器电阻率较高,而现有单晶硅拉制炉的热场结构和电源系统都是根据石墨材料电阻率特性来设计的,导致采用炭炭复合材料制备的底加热器与现有的加热器结构和设备电源系统无法匹配。

技术实现要素:

5.为了能够方便炭炭复合材料制备的底加热器与现有的加热器结构和设备电源系统相配合,本技术提供一种单晶硅拉制炉用炭炭底加热器的制备方法。

6.本技术提供一种单晶硅拉制炉用炭炭底加热器的制备方法,采用如下的技术方案:一种单晶硅拉制炉用炭炭底加热器的制备方法,制备包括如下步骤:s1:按照底加热器形状制备模具,在所述模具上设置若干通孔;s2:将炭棒插入通孔内使得炭棒伸入模具形成的成型腔内;s3:在模具内铺设炭布层,使炭棒穿过所述炭布层;s4:在s3中铺设的炭布层上铺设长炭纤维层,使得长炭纤维层的炭纤维长丝沿底加热器的导电路径铺设;s5:重复步骤s3和s4将炭布层与长炭纤维层交替铺设多层,所述炭棒贯穿多层所述炭布层以及长炭纤维层;将铺设的炭布层与长炭纤维层进行压实处理;s6:对模具进行加热使得炭布层与长炭纤维层进行固化,而后将伸出炭布层以及长炭纤维层的炭棒切除后得到胚体;s7:将胚体通过浸渍液进行浸渍后炭化处理;s8:重复步骤s7,直至胚体的密度≥1.5g/cm3,最后将胚体在1800-2300℃下进行石墨化处理得到底加热器。

7.通过采用上述技术方案,将炭布层与长炭纤维层进行交替铺设,并且使得长炭纤维路径与底部加热器导电路径一致,避免长炭纤维被切断,完整的长炭纤维可提升底部加热器的导电性能;在将布层与长炭纤维层铺设后进行压实处理,使得制备的底部加热器炭纤维含量较高,也能提高底部加热器的导电能力;采用炭棒作为炭纤维垂直于炭布层方向的连接,可提高炭布层与长炭纤维层的层间强度以及导电性能,得到的炭炭加热器形成较高强度的三向结构,进而有效增强加热器的强度并降低电阻率,进而使得底加热器既能够与现有的加热器结构和设备电源系统相配合,并且提高底加热器的使用寿命减少更换次数。

8.优选的,在铺设长炭纤维层时,对长炭纤维层通过酚醛树脂进行预浸渍处理。

9.通过采用上述技术方案,在铺设长炭纤维层时,通过酚醛树脂进行预浸渍处理后,提高铺设效果使得碳布层与长炭纤维层粘接效果更好,在铺设时提高炭布层与长炭纤维层之间的粘结性,使得铺设后的层间更加密实。

10.优选的,所述炭棒的直径为0.5-5mm。

11.通过采用上述技术方案,采用上述范围的炭棒直径时,能够提高加热器预制体导电性能的同时,使底加热器预制体具有较好的强度,进一步提高底加热器的使用寿命。

12.优选的,在对所述炭布层以及长炭纤维层进行铺设时,在炭布层与长炭纤维层之间均匀添加碳化硅粉。

13.通过采用上述技术方案,由于底加热器在单晶硅拉制炉内使用时,会受到炉内的气体等的冲刷腐蚀,在铺设炭布层与长炭纤维层使通过在层间添加碳化硅粉,能够进一步提高底加热器的抗腐蚀能力,进而提高底加热器的使用寿命。

14.优选的,s8中将所述胚体经石墨化处理后得到的底加热器表面进行热解炭涂层处理。

15.通过采用上述技术方案,通过对底加热器表面进行热解炭涂层处理后,能够在底加热器表面形成一层致密的热解炭涂层,能够进一步提高加热器的抗腐蚀能力。

16.优选的,所述炭布为3k、6k或12k平纹炭布中的一种。

17.优选的,所述长炭纤维层的炭纤维为3k、6k或12k炭纤维中的一种。

18.优选的,s5中,每铺设一层炭布层以及一层炭纤维层后进行压实处理。

19.通过采用上述技术方案,通过每铺设一层炭布层以及一层炭纤维层后对其进行压实处理后,在将多层炭布层与炭纤维层铺设完成后,能够进一步提高预制体中炭纤维的含量,进而进一步提高底加热器的导电能力,提高底加热器与与现有的加热器结构和设备电源系统配合性。

20.优选的,s5中,将多层炭布层以及炭纤维层全部铺设完成后,对多层炭布层以及炭纤维层整体进行压实处理。

21.通过采用上述技术方案,通过将多层炭布层以及炭纤维层全部铺设完成后进行压实处理,简化工艺,在保证炭纤维的含量的同时,能够有效提高生产效率。

22.综上所述,本技术具有以下有益效果:1、由于本技术采用将炭布层与长炭纤维层进行交替铺设多层,并且使长炭纤维路径与底部加热器导电路径一致,避免长炭纤维被切断,完整的长炭纤维可提升底部加热器的导电性能,并且采用炭棒作为炭纤维垂直于炭布层方向的连接,可提高炭布层与长炭纤

维层的层间强度以及导电性能,进而有效增强加热器的强度并降低电阻率。

23.2、本技术中优选采用在炭布层与长炭纤维层之间均匀添加碳化硅粉,在铺设炭布层与长炭纤维层使通过在层间添加碳化硅粉,进一步提高底加热器的抗腐蚀能力,进而提高底加热器的使用寿命。

24.3、本技术中通过将胚体经石墨化处理后得到的底加热器表面进行热解炭涂层处理,能够进一步提高加热器的抗腐蚀能力,提高底加热器的使用寿命。

附图说明

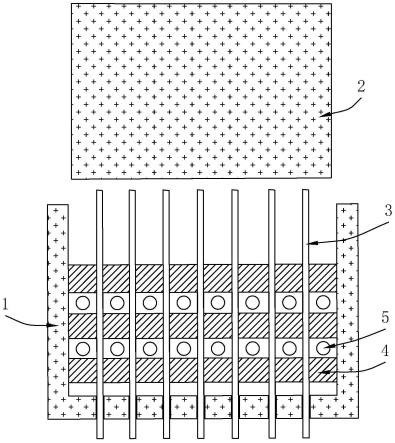

25.图1是本技术实施例中模具以及炭布层、炭纤维层以及炭棒排布的结构示意图。

26.图2是本技术实施例1-7中任一制得的底加热器的结构示意图。

27.图3是本技术实施例8制得的底加热器的结构示意图。

28.附图标记:1、阴模;2、阳模;3、炭棒;4、炭布层;5、长碳纤维层;6、环形加热片;7、圆弧形加热片;8、弧形通槽;9、波浪形加热片。

具体实施方式

29.以下结合附图1-3以及实施例对本技术作进一步详细说明。实施例

30.本技术中使用的原料来源如下所示:实施例中浸渍液采用呋喃树脂;炭布、炭棒、长炭纤维、呋喃树脂以及酚醛树脂均采用普通市售产品。

31.实施例1一种单晶硅拉制炉用炭炭底加热器的制备方法,制备包括如下步骤:s1:按照底加热器形状制备模具,参照图1与图2,模具包括阴模与阳模,在阴模底部开设若干通孔,通孔的直径为0.7mm,若干通孔沿阴模内腔路径方向均匀分布,相邻通孔之间的间距为3mm;s2:将直径为0.5mm的炭棒插入通孔内使得炭棒伸入模具形成的成型腔内;s3:通过数控裁切机将12k的炭布按照底加热器土质尺寸裁切,然后将其铺设在阴模底部,并且使炭棒穿过炭布;s4:将t700-12k的长炭纤维层预先浸渍酚醛树脂,然后将预浸后的长炭纤维层铺设在s3中铺设的炭布层上,将长炭纤维的炭纤维长丝沿底加热器的导电路径铺设,并且使得长炭纤维将相邻炭棒之间的孔隙填充满;s5:重复步骤s3和s4将炭布层与长炭纤维层交替铺设多层,其中炭布层为15层,长炭纤维层为14层,使得炭棒贯穿多层炭布层以及长炭纤维层,将炭布层与长炭纤维层全部铺设完成后,放入阳模并施加1.2mpa的压力将炭布层与长炭纤维层进行压实,使得阴模内的炭纤维厚度为20mm;s6:对模具放入烘箱加热至180℃并恒温保持3h进行固化,然后脱模后将伸出炭布层以及长炭纤维层的炭棒切除后得到胚体;s7:将s6中得到的胚体通过浸渍液进行浸渍后在180℃下固化2h,然后转入炭化炉内进行炭化处理,炭化温度为900℃,并在炉内充入氮气作为保护气体;s8:重复步骤s7,直至胚体的密度为1.5g/cm3后,最后将胚体转石墨化炉内,在石

墨化炉内通入氩气作为保护气体,在2200℃下进行石墨化处理最后得到底加热器。

32.本实施例还公开了一种底加热器,参照图2,底加热器包括环形加热片6以及对称一体连接在环形加热片两侧的圆弧形加热片7,圆弧形加热片7远离环形加热片的开设有连接孔,圆弧形加热片与环形加热片同心设置,圆弧形加热片上开设有弧形通槽9,底加热器加热路径的宽度为40mm。

33.实施例2本实施例与实施例1不同之处在于,一种单晶硅拉制炉用炭炭底加热器的制备方法,制备包括如下步骤:s1:按照底加热器形状制备模具,参照图1,模具包括阴模与阳模,在阴模底部开设若干通孔,通孔的直径为2.2mm,若干通孔沿阴模内腔路径方向均匀分布,相邻通孔之间的间距为5mm;s2:将直径为2mm的炭棒插入通孔内使得炭棒伸入模具形成的成型腔内;s3:通过数控裁切机将12k的炭布按照底加热器土质尺寸裁切,然后将其铺设在阴模底部,并且使炭棒穿过炭布;s4:将t700-12k的长炭纤维层预先浸渍酚醛树脂,然后将预浸后的长炭纤维层铺设在s3中铺设的炭布层上,将长炭纤维的炭纤维长丝沿底加热器的导电路径铺设,并且使得长炭纤维将相邻炭棒之间的孔隙填充满;s5:重复步骤s3和s4将炭布层与长炭纤维层交替铺设多层,其中炭布层为15层,长炭纤维层为14层,使得炭棒贯穿多层炭布层以及长炭纤维层,将炭布层与长炭纤维层全部铺设完成后,放入阳模并施加1.2mpa的压力将炭布层与长炭纤维层进行压实,使得阴模内的炭纤维厚度为20mm;s6:对模具放入烘箱加热至180℃并恒温保持3h进行固化,然后脱模后将伸出炭布层以及长炭纤维层的炭棒切除后得到胚体;s7:将s6中得到的胚体通过浸渍液进行浸渍后在180℃下固化2h,然后转入炭化炉内进行炭化处理,炭化温度为900℃,并在炉内充入氮气作为保护气体;s8:重复步骤s7,直至胚体的密度为1.5g/cm3后,最后将胚体转石墨化炉内,在石墨化炉内通入氩气作为保护气体,在2200℃下进行石墨化处理最后得到底加热器。

34.实施例3本实施例与实施例1不同之处在于,一种单晶硅拉制炉用炭炭底加热器的制备方法,制备包括如下步骤:s1:按照底加热器形状制备模具,参照图1,模具包括阴模与阳模,在阴模底部开设若干通孔,通孔的直径为2.7mm,若干通孔沿阴模内腔路径方向均匀分布,相邻通孔之间的间距为8mm;s2:将直径为2.5mm的炭棒插入通孔内使得炭棒伸入模具形成的成型腔内;s3:通过数控裁切机将6k的炭布按照底加热器土质尺寸裁切,然后将其铺设在阴模底部,并且使炭棒穿过炭布;s4:将t700-6k的长炭纤维层预先浸渍酚醛树脂,然后将预浸后的长炭纤维层铺设在s3中铺设的炭布层上,将长炭纤维的炭纤维长丝沿底加热器的导电路径铺设,并且使得长炭纤维将相邻炭棒之间的孔隙填充满;

s5:重复步骤s3和s4将炭布层与长炭纤维层交替铺设多层,其中炭布层为15层,长炭纤维层为14层,使得炭棒贯穿多层炭布层以及长炭纤维层,将炭布层与长炭纤维层全部铺设完成后,放入阳模并施加1.5mpa的压力将炭布层与长炭纤维层进行压实,使得阴模内的炭纤维厚度为20mm;s6:对模具放入烘箱加热至180℃并恒温保持3h进行固化,然后脱模后将伸出炭布层以及长炭纤维层的炭棒切除后得到胚体;s7:将s6中得到的胚体通过浸渍液进行浸渍后在180℃下固化2h,然后转入炭化炉内进行炭化处理,炭化温度为900℃,并在炉内充入氮气作为保护气体;s8:重复步骤s7,直至胚体的密度为1.55g/cm3后,最后将胚体转石墨化炉内,在石墨化炉内通入氩气作为保护气体,在2200℃下进行石墨化处理最后得到底加热器。

35.实施例4本实施例与实施例1不同之处在于,一种单晶硅拉制炉用炭炭底加热器的制备方法,制备包括如下步骤:s1:按照底加热器形状制备模具,参照图1,模具包括阴模与阳模,在阴模底部开设若干通孔,通孔的直径为5.2mm,若干通孔沿阴模内腔路径方向均匀分布,相邻通孔之间的间距为10mm;s2:将直径为5mm的炭棒插入通孔内使得炭棒伸入模具形成的成型腔内;s3:通过数控裁切机将3k的炭布按照底加热器土质尺寸裁切,然后将其铺设在阴模底部,并且使炭棒穿过炭布;s4:将t700-3k的长炭纤维层预先浸渍酚醛树脂,然后将预浸后的长炭纤维层铺设在s3中铺设的炭布层上,将长炭纤维的炭纤维长丝沿底加热器的导电路径铺设,并且使得长炭纤维将相邻炭棒之间的孔隙填充满;s5:重复步骤s3和s4将炭布层与长炭纤维层交替铺设多层,其中炭布层为15层,长炭纤维层为14层,使得炭棒贯穿多层炭布层以及长炭纤维层,将炭布层与长炭纤维层全部铺设完成后,放入阳模并施加1.5mpa的压力将炭布层与长炭纤维层进行压实,使得阴模内的炭纤维厚度为20mm;s6:对模具放入烘箱加热至180℃并恒温保持3h进行固化,然后脱模后将伸出炭布层以及长炭纤维层的炭棒切除后得到胚体;s7:将s6中得到的胚体通过浸渍液进行浸渍后在180℃下固化2h,然后转入炭化炉内进行炭化处理,炭化温度为900℃,并在炉内充入氮气作为保护气体;s8:重复步骤s7,直至胚体的密度为1.55g/cm3后,最后将胚体转石墨化炉内,在石墨化炉内通入氩气作为保护气体,在2200℃下进行石墨化处理最后得到底加热器。

36.实施例5本实施例与实施例3的不同之处在于,一种单晶硅拉制炉用炭炭底加热器的制备方法中,在对所述炭布层以及长炭纤维层进行铺设时,在炭布层与长炭纤维层之间均匀添加碳化硅粉,每层加入5g粒径为1μm的sic粉,铺洒均匀。

37.实施例6本实施例与实施例5的不同之处在于,一种单晶硅拉制炉用炭炭底加热器的制备方法中,s8中将所述胚体经石墨化处理后得到的底加热器表面进行热解炭涂层处理,采用

化学气相沉积炉,工艺参数为:氮气通入量为0.6m3/h,甲烷通入量为25l/h,沉积温度为1200℃,沉积时间为3h。

38.实施例7本实施例与实施例6的不同之处在于,一种单晶硅拉制炉用炭炭底加热器的制备方法中,s5中,每铺设一层炭布层以及一层炭纤维层后,放入阳模并施加1.5mpa的压力将炭布层与长炭纤维层进行压实,然后将炭棒反推入阴模内,再重复铺设并压实处理,直至铺设完成。

39.实施例8本实施例与实施例3不同之处在于,参照图1与图3,底加热器包括环形加热片6以及对称连接在环形加热片两侧的波浪形加热片9,波浪形加热片9的一端与环形加热片6一体连接,另一端端部开设有连接孔;本技术制得的底加热器的加热面积与实施例1中制得的底加热器的加热面积相同,且底加热器加热路径的横截面积相同。

40.对比例对比例1一种单晶硅拉制炉用炭炭底加热器的制备方法,制备包括如下步骤:s1:采用针刺机将6k针刺炭布层与长炭纤维层相结合全炭纤维三向结构加热器预制体,采用针刺技术在加热器预制体垂直方向引入增强纤维;s2:对预制体放入烘箱加热至180℃并恒温保持3h;s3:将s2中得到的预制体通过浸渍液进行浸渍后在180℃下固化2h,然后转入炭化炉内进行炭化处理,炭化温度为900℃,并在炉内充入氮气作为保护气体,浸渍液采用呋喃树脂;s4:重复步骤s3,直至胚体的密度为1.55g/cm3后,最后将胚体转石墨化炉内,在石墨化炉内通入氩气作为保护气体,在2200℃下进行石墨化处理最后得到底加热器。

41.本对比例得到的底加热器与实施例1得到的底加热器规格尺寸相同。

42.对比例2一种单晶硅拉制炉用石墨底加热器,采用与实施例1得到的底加热器规格尺寸相同的市售石墨底加热器。

43.对比例3一种单晶硅拉制炉用炭炭底加热器的制备方法,与实施例3的不同之处在于,不设置炭棒。

44.性能检测试验1、冲刷腐蚀:采用pfbc-cc燃气轮机叶片动态冲蚀试验装置中进行,测试参数如表1;最后测得质量损失量/g,检测结果如表2所示。

45.表1

2、采用电阻测试仪测量各实施例以及对比例得到的底加热器的电阻值,检测结果如表2所示;3、通过试验机检测底加热器的压缩强度以及完全强度,检测结果如表2所示。

46.表2表2结合实施例1-4和对比例1-2并结合表2可以看出,实施例1-4的电阻值较低且与石墨底加热器的电阻值接近,说明采用模压制备的底部加热器炭纤维含量高于针刺预制体结构,能提高底部加热器的导电能力,使得底加热器既能够与现有的加热器结构和设备电源系统相配合;并且实施例1-4的质量损失量以及强度均优于对比例1-2,说明本技术制得的底加热器不但能够与现有的加热器结构和设备电源系统相配合,并且提高底加热器的使用寿命,减少更换次数。

47.结合实施例3和5并结合表2可以看出,实施例3中的质量损失量明显大于实施例5的质量损失量,说明在在炭布层与长炭纤维层之间均匀添加碳化硅粉,提高底加热器的抗

冲刷腐蚀能力,进而提高底加热器的使用寿命。

48.结合实施例5和6并结合表2可以看出,实施例5中的质量损失量明显大于实施例6的质量损失量,说明通过对底加热器表面进行热解炭涂层处理后,能够在底加热器表面形成一层致密的热解炭涂层,能够进一步提高加热器的抗冲刷腐蚀能力。

49.结合实施例6和7并结合表2可以看出,实施例6中的电阻值略大于实施例7的电阻值,说明每铺设一层炭布层以及一层炭纤维层后,对炭布层以及炭纤维层进行压实处理,能够制得的底加热器中的炭纤维含量进一步提高,进而减低底加热器的电阻,使得底加热器的电阻值与石墨底加热器的电阻值更加接近,进一步提高与现有的加热器结构和设备电源系统的配合性。

50.结合实施例3和对比例3并结合表2可以看出,实施例3的质量损失量小于对比例3的质量损失量,实施例3的电阻值小于对比例3的电阻值,且与石墨底加热器的电阻值更接近,并且实施例3的强度由于对比例3的强度,说明在制备底加热器时通过设置炭棒,不但能够提高底部加热器的导电能力,并且还能提高底加热器的使用寿命。

51.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1