一种利用工程废弃料制备的再生混合回填料及其制备方法与流程

1.本发明涉及建筑施工材料技术领域,具体涉及一种利用工程废弃料制备的再生混合回填料及其制备方法。

背景技术:

2.随着我国城市化建设日益加快,高速公路、大型桥梁、超高层建筑、高层建筑等各类工程建设进入了一个快速发展的高峰期。然而,建筑施工时,由于施工工艺的不足或者施工管理的疏忽,往往产生大量废弃的工程泥浆,这些工程泥浆处理不当还会引起环境污染和资源浪费。工程废弃泥浆的资源化利用已经成为国内外工程建设、城市环境保护和资源循环的重要问题。目前工程废弃泥浆的主要资源化途径包括:建设用地回填、堆山造林、干化处理后烧结透水砖或通过添加有机质生成新型种植土。

3.申请号为202210330651.1的专利申请文件公开了一种利用工程废弃泥浆制备的回填材料,包括:每立方的回填材料包括:350~700质量份的工程泥浆、30~400质量份的水、90~150质量份的水泥、172~250质量份的粉煤灰、400~500质量份的粗砂、200~300质量份的细石、30~96质量份的膨润土、6.0~6.5质量份的减水剂和11.5~12质量份的速凝剂,所述工程泥浆的含水率小于320%。

4.上述回填材料中的工程泥浆占比不足30%,泥浆用量低,不利于绿色施工,且胶凝材料、粗砂以及细石用量大,其成本相对较高。

技术实现要素:

5.针对现有技术中所存在的不足,本发明的目的在于提供一种利用工程废弃料制备的再生混合回填料,以解决现有技术中,回填材料中的工程泥浆占比不足30%,泥浆用量低,不利于绿色施工,且胶凝材料、粗砂以及细石用量大,其成本相对较高的问题。

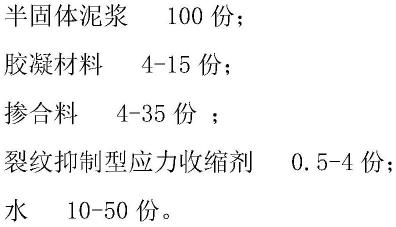

6.为实现上述目的,本发明采用了如下的技术方案:一种利用工程废弃料制备的再生混合回填料,按照质量份数计算包括以下各组分:

7.半固体泥浆100份;

8.胶凝材料4-15份;

9.掺合料4-35份;

10.裂纹抑制型应力收缩剂0.5-4份;

11.水10-50份。

12.进一步,所述半固体泥浆是在建设过程中产生的废弃泥浆收集在搅拌罐中经絮凝沉降后分离出上层清液所得。

13.进一步,所述水是在建设过程中产生的废弃泥浆收集在搅拌罐中经絮凝沉降后分离出来的上层清液或/和自来水。

14.进一步,所述胶凝材料包括硅酸盐水泥。

15.进一步,所述掺合料包括粉煤灰、矿渣和钢渣中的一种或多种。

16.进一步,所述裂纹抑制型应力收缩剂包括碱激发剂和膨胀剂,其中碱激发剂与膨胀剂之间比例为2.5-25。

17.进一步,所述碱激发剂包括硅酸钠和氢氧化钠中的至少一种。

18.进一步,所述膨胀剂包括硫铝酸钙类、氧化钙类、硫铝酸钙-氧化钙类以及氧化镁中的至少一种。

19.进一步,所述坍落度大于200mm,扩展度大于300mm。

20.本发明还采用了如下的技术方案:一种利用工程废弃料制备的再生混合回填料的制备方法,包括以下步骤:

21.步骤一,收集产生的废弃泥浆至罐体中,经絮凝沉降后制得上层清液和下层半固体泥浆;

22.步骤二,分离出上层清液至储液罐中收集;

23.步骤三,按比例向罐体内加入胶凝材料、掺合料、裂纹抑制型应力收缩剂以及水内搅拌混合均匀,其中搅拌过程中的转速为100r/min-300r/min,搅拌的时间5min-10min。

24.相比于现有技术,本发明具有如下有益效果:

25.1、本发明中的再生混合回填料在半固体泥浆中加入胶凝材料和掺合料,可以使半固体泥浆与水化后的胶凝材料和掺合料发生反应,经过一定时间后,固结为具有一定强度的黏土基建材;再加入裂纹抑制型应力收缩剂,来提高掺合料的的活性,提高掺合料和胶凝材料之间的粘合强度,减少裂纹;同时裂纹抑制型应力收缩剂还可以使黏土基建材硬化时产生膨胀能,补偿黏土基建材浆硬化过程产生的收缩应力,减少和抑制黏土基建材硬化后产生裂缝,提高了黏土基建材的可靠性和安全性;

26.2、本发明中的再生混合回填料中半固体泥浆的占比在50%以上,胶凝材料的用量不超过13%,大大降低了其成本且有利于绿色施工;

27.3、本发明的再生混合回填料的制备方法中采用絮凝沉降来分离出上层清液和下层半固体泥浆,同时有序的加入各个组分并配合一定的搅拌速度和搅拌时间来大大提高了制备效率。

具体实施方式

28.一种利用工程废弃料制备的再生混合回填料的制备方法,包括以下步骤:

29.步骤一,将建筑工程、隧道工程、基础工程等建设过程中产生的废弃泥浆收集至罐体中,边搅拌边加入絮凝剂,加入完成至少1min后,停止搅拌,静置沉降至少10min后得到满足排放和现场用水要求的上层清液和下层半固体泥浆;

30.步骤二,上层清液用抽水泵抽离搅拌罐,送入储水罐中,为施工现场提供制浆用水、现场喷淋用水、清洗作业用水等;

31.步骤三,在抽离上层清液后的搅拌罐中取出1000g下层半固体泥浆,装入已知重量的玻璃器皿中,并将其放入105℃的烘箱中干燥12h以上,直至装有泥浆的玻璃器皿恒重为止,计算出烘干前下层半固体泥浆的含水量,然后通过搅拌罐中所剩下层半固体泥浆的体积换算出干泥质量;

32.步骤四,按照计算的干泥质量,按比例加入占干泥质量的4%-15%胶凝材料、4%-35%掺合料、10%-20%水和0.07%-0.35%裂纹抑制型应力收缩剂,搅拌均匀,获得具有高

流动度的黏土基建材。

33.上述制备的具有高流动度的黏土基建材可以通过泵送入到施工现场,施工现场具体可以是工程建设基坑,进行现场回填、浇筑、养护、质量检验与验收。

34.在制备再生混合回填料过程中采用的絮凝剂可以是阴离子聚丙烯酰胺、阳离子聚丙烯酰胺、聚合氯化铝、氯化铁中的一种或多种。

35.按比例向罐体内加入胶凝材料、掺合料、裂纹抑制型应力收缩剂以及水内搅拌混合均匀,其中搅拌过程中的转速为100r/min-300r/min,搅拌的时间5min-10min。

36.在半固体泥浆中加入胶凝材料和掺合料,可以使半固体泥浆与水化后的胶凝材料和掺合料发生反应,经过一定时间后,固结为具有一定强度的黏土基建材;加入碱激发剂,有助于激发粉煤灰、矿渣和钢渣的活性,提高它们和水泥之间的粘合强度,减少裂纹;加入膨胀剂,可使黏土基建材硬化时产生膨胀能,补偿黏土基建材浆硬化过程产生的收缩应力,减少和抑制黏土基建材硬化后产生裂缝,提高了黏土基建材的可靠性和安全性。

37.本发明中的再生混合回填料的制备方法可以实现工程泥浆的场内快速资源化,可实现减量和低排,有利于节约资源和保护环境;且还可以针对不同种类泥浆的资源化利用;同时工艺简单,操作控制方便,可连续化生产,生产效率高,生产成本低,产品可直接现场使用,实现工程泥浆的场内自消纳,具有较强的工业化能力和广阔的市场前景;而且制备的产品性能稳定,具有绿色低碳特性,符合建设工程基坑场内回填要求。

38.其中,坍落度和扩展度的测定方法可以参照现行国家标准《普通混凝土拌合物试验方法标准》gb/t 50080执行。

39.下面通过具体实施方式对本发明作进一步详细的说明:

40.实施例1

41.1、将在建筑工程中进行地基处理时所产生的以黏土为固相的废弃泥浆收集到现场的16方搅拌罐中,当收集量达到10方后,以100r/min的转速边搅拌边加入12kg的阴离子聚丙烯酰胺,加入完成3min后,停止搅拌,经60min静置沉降后得到上层清液和下层半固体泥浆;将上层清液用抽水泵抽离搅拌罐,送入储水罐中,为施工现场提供制浆用水、现场喷淋用水和清洗作业用水使用;

42.2、在抽离上层清液后的搅拌罐中取出1000g下层半固体泥浆,装入已知重量的玻璃器皿中,并将其放入105℃的烘箱中干燥12h以上,直至装有泥浆的玻璃器皿恒重为止,计算出烘干前下层半固体泥浆的含水量约40%,然后通过搅拌罐中所剩下层半固体泥浆的体积换算出干泥质量约400kg;

43.3、将下层半固体泥浆移入中型搅拌罐中,加入20kg普通硅酸盐水泥p.o.42.5、20kg一级粉煤灰、20kg高炉矿渣、0.1kg硫铝酸钙类、1.9kg硅酸钠、133kg自来水,以100r/min的转速搅拌7min,获得具有坍落度为220mm、扩展度为380mm的黏土基建材;

44.4、然后将搅拌罐运送到具有深5m、长1m、宽0.5m的示范基坑旁,并泵送入进行回填浇筑,采用分层浇筑,首次浇筑厚度0.8m,往后每次浇筑厚度1.6m,填筑体顶层浇筑完后,在表面凝固后覆盖塑料薄膜保湿养护,养护时间大于7天;养护前在浇筑地点随机取样制作尺寸为100mm

×

100mm

×

100mm的立方体试件,养护湿度、温度和时间分别为湿度95%、温度20℃

±

1℃和养护时间7天,然后利用万能试验机测试试件的无侧限抗压强度为0.20

±

0.01mpa。

45.实施例2

46.1、将在建筑工程中进行地基处理时所产生的以黏土为固相的废弃泥浆收集到现场的16方搅拌罐中,当收集量达到10方后,以100r/min的转速边搅拌边加入12kg的聚合氯化铝,加入完成3min后,停止搅拌,经70min静置沉降后得到上层清液和下层半固体泥浆;

47.2、将上层清液用抽水泵抽离搅拌罐,送入储水罐中,为施工现场提供制浆用水、现场喷淋用水和清洗作业用水使用;在抽离上层清液后的搅拌罐中取出1000g下层半固体泥浆,装入已知重量的玻璃器皿中,并将其放入105℃的烘箱中干燥12h以上,直至装有泥浆的玻璃器皿恒重为止,计算出烘干前下层半固体泥浆的含水量约40%,然后通过搅拌罐中所剩下层半固体泥浆的体积换算出干泥质量约400kg;

48.3、将下层半固体泥浆移入中型搅拌罐中,加入16kg普通硅酸盐水泥p.o.42.5、16kg一级粉煤灰、11.22kg氢氧化钠、4.78kg氧化镁、40kg上层清液,以200r/min的转速搅拌5min,获得具有坍落度为230mm、扩展度为390mm的黏土基建材;

49.4、然后将搅拌罐运送到具有深5m、长1m、宽0.5m的示范基坑旁,并泵送入进行回填浇筑,采用分层浇筑,首次浇筑厚度0.8m,往后每次浇筑厚度1.6m,填筑体顶层浇筑完后,在表面凝固后覆盖塑料薄膜保湿养护,养护时间大于7天;养护前在浇筑地点随机取样制作尺寸为100mm

×

100mm

×

100mm的立方体试件,养护湿度、温度和时间分别为湿度95%、温度20℃

±

1℃和养护时间7天,然后利用万能试验机测试试件的无侧限抗压强度为0.23

±

0.01mpa。

50.实施例3

51.1、将在建筑工程中进行地基处理时所产生的以黏土为固相的废弃泥浆收集到现场的16方搅拌罐中,当收集量达到10方后,以100r/min的转速边搅拌边加入12kg的氯化铁,加入完成5min后,停止搅拌,经65min静置沉降后得到上层清液和下层半固体泥浆;

52.2、将上层清液用抽水泵抽离搅拌罐,送入储水罐中,为施工现场提供制浆用水、现场喷淋用水和清洗作业用水使用;在抽离上层清液后的搅拌罐中取出1000g下层半固体泥浆,装入已知重量的玻璃器皿中,并将其放入105℃的烘箱中干燥12h以上,直至装有泥浆的玻璃器皿恒重为止,计算出烘干前下层半固体泥浆的含水量约40%,然后通过搅拌罐中所剩下层半固体泥浆的体积换算出干泥质量约400kg;

53.3、将下层半固体泥浆移入中型搅拌罐中,加入60kg普通硅酸盐水泥p.o.42.5、15kg一级粉煤灰、15kg高炉矿渣、110kg钢渣、5kg硅酸钠、6.43kg氢氧化钠、1kg硫铝酸钙类、1kg氧化钙类、2.57kg硫铝酸钙-氧化钙类、200kg自来水,以300r/min的转速搅拌10min,获得具有坍落度为240mm、扩展度为400mm的黏土基建材;

54.4、然后将搅拌罐运送到具有深5m、长1m、宽0.5m的示范基坑旁,并泵送入进行回填浇筑,采用分层进行浇筑,首次浇筑厚度0.8m,往后每次浇筑厚度1.6m,填筑体顶层浇筑完后,在表面凝固后覆盖塑料薄膜保湿养护,养护时间大于7天;养护前在浇筑地点随机取样制作尺寸为100mm

×

100mm

×

100mm的立方体试件,养护湿度、温度和时间分别为湿度95%、温度20℃

±

1℃和养护时间7天,然后利用万能试验机测试试件的无侧限抗压强度为0.39

±

0.02mpa。

55.实施例4

56.1、将在建筑工程中进行地基处理时所产生的以泥岩为固相的废弃泥浆收集到现

场的16方搅拌罐中,当收集量达到10方后,以100r/min的转速边搅拌边加入6kg阳离子聚丙烯酰胺和6kg聚合氯化铝,加入完成6min后,停止搅拌,经65min静置沉降后得到上层清液和下层半固体泥浆;

57.2、将上层清液用抽水泵抽离搅拌罐,送入储水罐中,为施工现场提供制浆用水、现场喷淋用水和清洗作业用水使用;在抽离上层清液后的搅拌罐中取出1000g下层半固体泥浆,装入已知重量的玻璃器皿中,并将其放入105℃的烘箱中干燥12h以上,直至装有泥浆的玻璃器皿恒重为止,计算出烘干前下层半固体泥浆的含水量约40%,然后通过搅拌罐中所剩下层半固体泥浆的体积换算出干泥质量约400kg;

58.3、将下层半固体泥浆移入中型搅拌罐中,加入16kg普通硅酸盐水泥p.o.42.5、40kg钢渣、15kg高炉矿渣、4.5kg硅酸钠、4.5kg氢氧化钠、0.5kg氧化钙类、0.5kg硫铝酸钙-氧化钙类、125kg自来水,以225r/min的转速搅拌7min,获得具有坍落度为226mm、扩展度为387mm的黏土基建材;

59.4、然后将搅拌罐运送到具有深5m、长1m、宽0.5m的示范基坑旁,并泵送入进行回填浇筑,采用分层进行浇筑,首次浇筑厚度0.8m,往后每次浇筑厚度1.6m,填筑体顶层浇筑完后,在表面凝固后覆盖塑料薄膜保湿养护,养护时间大于7天;养护前在浇筑地点随机取样制作尺寸为100mm

×

100mm

×

100mm的立方体试件,养护湿度、温度和时间分别为湿度95%、温度20℃

±

1℃和养护时间7天,然后利用万能试验机测试试件的无侧限抗压强度为0.91

±

0.03mpa。

60.实施例5

61.1、将在建筑工程中进行地基处理时所产生的以泥岩为固相的废弃泥浆收集到现场的16方搅拌罐中,当收集量达到10方后,以100r/min的转速边搅拌边加入16kg的阴离子聚丙烯酰胺,加入完成4min后,停止搅拌,经55min静置沉降后得到上层清液和下层半固体泥浆;

62.2、将上层清液用抽水泵抽离搅拌罐,送入储水罐中,为施工现场提供制浆用水、现场喷淋用水和清洗作业用水使用;在抽离上层清液后的搅拌罐中取出1000g下层半固体泥浆,装入已知重量的玻璃器皿中,并将其放入105℃的烘箱中干燥12h以上,直至装有泥浆的玻璃器皿恒重为止,计算出烘干前下层半固体泥浆的含水量约40%,然后通过搅拌罐中所剩下层半固体泥浆的体积换算出干泥质量约400kg;

63.3、将下层半固体泥浆移入中型搅拌罐中,加入30kg普通硅酸盐水泥p.o.42.5、15kg一级粉煤灰、25kg钢渣、2.5kg硅酸钠、0.1kg氧化镁、145kg自来水,以150r/min的转速搅拌8min,获得具有坍落度为224mm、扩展度为385mm的黏土基建材;

64.4、然后将搅拌罐运送到具有深5m、长1m、宽0.5m的示范基坑旁,并泵送入进行回填浇筑,采用分层进行浇筑,首次浇筑厚度0.8m,往后每次浇筑厚度1.6m,填筑体顶层浇筑完后,在表面凝固后覆盖塑料薄膜保湿养护,养护时间大于7天;养护前在浇筑地点随机取样制作尺寸为100mm

×

100mm

×

100mm的立方体试件,养护湿度、温度和时间分别为湿度95%、温度20℃

±

1℃和养护时间7天,然后利用万能试验机测试试件的无侧限抗压强度为1.36

±

0.04mpa。

65.实施例6

66.1、将在建筑工程中进行地基处理时所产生的以泥岩为固相的废弃泥浆收集到现

场的16方搅拌罐中,当收集量达到10方后,以100r/min的转速边搅拌边加入12kg的阳离子聚丙烯酰胺,加入完成3min后,停止搅拌,经60min静置沉降后得到上层清液和下层半固体泥浆;

67.2、将上层清液用抽水泵抽离搅拌罐,送入储水罐中,为施工现场提供制浆用水、现场喷淋用水和清洗作业用水使用;在抽离上层清液后的搅拌罐中取出1000g下层半固体泥浆,装入已知重量的玻璃器皿中,并将其放入105℃的烘箱中干燥12h以上,直至装有泥浆的玻璃器皿恒重为止,计算出烘干前下层半固体泥浆的含水量约40%,然后通过搅拌罐中所剩下层半固体泥浆的体积换算出干泥质量约400kg;

68.3、将下层半固体泥浆移入中型搅拌罐中,加入45kg普通硅酸盐水泥p.o.42.5、30kg一级粉煤灰、30kg高炉矿渣、2.5kg硅酸钠、1kg氧化镁、125kg自来水,以100r/min的转速搅拌10min,获得具有坍落度为220mm、扩展度为380mm的黏土基建材;

69.4、然后将搅拌罐运送到具有深5m、长1m、宽0.5m的示范基坑旁,并泵送入进行回填浇筑,采用分层进行浇筑,首次浇筑厚度0.8m,往后每次浇筑厚度1.6m,填筑体顶层浇筑完后,在表面凝固后覆盖塑料薄膜保湿养护,养护时间大于7天;养护前在浇筑地点随机取样制作尺寸为100mm

×

100mm

×

100mm的立方体试件,养护湿度、温度和时间分别为湿度95%、温度20℃

±

1℃和养护时间7天,然后利用万能试验机测试试件的无侧限抗压强度为1.18

±

0.03mpa。

70.实施例7

71.1、将在建筑工程中进行地基处理时所产生的以泥岩为固相的废弃泥浆收集到现场的16方搅拌罐中,当收集量达到10方后,以100r/min的转速边搅拌边加入12kg的阴离子聚丙烯酰胺,加入完成3min后,停止搅拌,经65min静置沉降后得到上层清液和下层半固体泥浆;

72.2、将上层清液用抽水泵抽离搅拌罐,送入储水罐中,为施工现场提供制浆用水、现场喷淋用水和清洗作业用水使用;在抽离上层清液后的搅拌罐中取出1000g下层半固体泥浆,装入已知重量的玻璃器皿中,并将其放入105℃的烘箱中干燥12h以上,直至装有泥浆的玻璃器皿恒重为止,计算出烘干前下层半固体泥浆的含水量约40%,然后通过搅拌罐中所剩下层半固体泥浆的体积换算出干泥质量约400kg;

73.3、将下层半固体泥浆移入中型搅拌罐中,加入30kg普通硅酸盐水泥p.o.42.5、15kg一级粉煤灰、15kg高炉矿渣、钢渣5kg、2.5kg硅酸钠、2kg氧化镁、140kg自来水,以300r/min的转速搅拌5min,获得具有坍落度为228mm、扩展度为388mm的黏土基建材;

74.4、然后将搅拌罐运送到具有深5m、长1m、宽0.5m的示范基坑旁,并泵送入进行回填浇筑,采用分层进行浇筑,首次浇筑厚度0.8m,往后每次浇筑厚度1.6m,填筑体顶层浇筑完后,在表面凝固后覆盖塑料薄膜保湿养护,养护时间大于7天;养护前在浇筑地点随机取样制作尺寸为100mm

×

100mm

×

100mm的立方体试件,养护湿度、温度和时间分别为湿度95%、温度20℃

±

1℃和养护时间7天,然后利用万能试验机测试试件的无侧限抗压强度为1.43

±

0.03mpa。

75.对比例1

76.1、将在建筑工程中进行地基处理时所产生的以泥岩为固相的废弃泥浆收集到现场的16方搅拌罐中,当收集量达到10方后,以100r/min的转速边搅拌边加入12kg的阴离子

聚丙烯酰胺,加入完成3min后,停止搅拌,经65min静置沉降后得到上层清液和下层半固体泥浆;

77.2、将上层清液用抽水泵抽离搅拌罐,送入储水罐中,为施工现场提供制浆用水、现场喷淋用水和清洗作业用水使用;在抽离上层清液后的搅拌罐中取出1000g下层半固体泥浆,装入已知重量的玻璃器皿中,并将其放入105℃的烘箱中干燥12h以上,直至装有泥浆的玻璃器皿恒重为止,计算出烘干前下层半固体泥浆的含水量约40%,然后通过搅拌罐中所剩下层半固体泥浆的体积换算出干泥质量约400kg;

78.3、将下层半固体泥浆移入中型搅拌罐中,加入30kg普通硅酸盐水泥p.o.42.5、15kg一级粉煤灰、15kg高炉矿渣、钢渣5kg、2kg氧化镁、140kg自来水,以300r/min的转速搅拌5min,获得具有坍落度为85mm、扩展度为250mm的黏土基建材;

79.4、因无法泵送,未进行基坑回填;制作尺寸为100mm

×

100mm

×

100mm的立方体试件,需插捣成型后养护,养护湿度、温度和时间分别为湿度95%、温度20℃

±

1℃和养护时间7天,然后利用万能试验机测试试件的无侧限抗压强度为2.51

±

0.03mpa。流动性低,无法满足回填要求。

80.对比例2

81.1、将在建筑工程中进行地基处理时所产生的以泥岩为固相的废弃泥浆收集到现场的16方搅拌罐中,当收集量达到10方后,以100r/min的转速边搅拌边加入12kg的阴离子聚丙烯酰胺,加入完成3min后,停止搅拌,经65min静置沉降后得到上层清液和下层半固体泥浆;

82.2、将上层清液用抽水泵抽离搅拌罐,送入储水罐中,为施工现场提供制浆用水、现场喷淋用水和清洗作业用水使用;在抽离上层清液后的搅拌罐中取出1000g下层半固体泥浆,装入已知重量的玻璃器皿中,并将其放入105℃的烘箱中干燥12h以上,直至装有泥浆的玻璃器皿恒重为止,计算出烘干前下层半固体泥浆的含水量约40%,然后通过搅拌罐中所剩下层半固体泥浆的体积换算出干泥质量约400kg;

83.3、将下层半固体泥浆移入中型搅拌罐中,加入30kg普通硅酸盐水泥p.o.42.5、15kg一级粉煤灰、15kg高炉矿渣、钢渣5kg、2.5kg硅酸钠、140kg自来水,以300r/min的转速搅拌5min,获得具有坍落度为110mm、扩展度为285mm的黏土基建材;

84.4、因无法泵送,未进行基坑回填;制作尺寸为100mm

×

100mm

×

100mm的立方体试件,需插捣成型后养护,养护湿度、温度和时间分别为湿度95%、温度20℃

±

1℃和养护时间7天,然后利用万能试验机测试试件的无侧限抗压强度为2.14

±

0.03mpa。流动性低,无法满足回填要求。

85.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1