一种掺加2-丙烯酰氨基-2-甲基丙磺酸的生料矿化剂及其制备方法与流程

1.本发明涉及水泥生料助磨技术领域,具体而言,涉及一种掺加2-丙烯酰氨基-2-甲基丙磺酸为减阻剂制备液体原料矿化剂的方法。

背景技术:

2.目前,用于水泥粉磨过程中的粉体助磨剂,存在单纯添加大量无机盐来降低成本的现象,造成水泥中钠离子与氯离子超标,锈蚀混凝土建筑中的钢筋,严重影响混凝土的耐久性,给建筑物造成安全隐患并减少使用寿命。因此减少钢筋的锈蚀,制备有优良性能的水泥具有十分重要的意义。

3.另一方面,由于水泥在生产过程中,由于生料粉末在搅拌过程,在管道输送时会产生一定的摩擦阻力,这会增加管道的能量损失,从而减少粉体输送量。经研究发现,当将少量聚合物加入到流动的粉体中后,混合粉体在研磨状态下粉体相互间摩擦阻力会明显下降,该物质被称为减阻剂。

4.在水泥生料烧结过程中为促进或控制矿物的形成所加入配料中的少量物质,称为矿化剂。矿化剂的加入,既能提高水泥生料在混合过程的摩擦阻力与助磨性能,提高了磨机台时产量,并提高制品综合性能,又可以降低水泥粉磨电耗。

技术实现要素:

5.本发明所要解决的技术问题:本发明提供一种液体原料矿化剂,此生料矿化剂具有能减少水泥生料在混合过程的摩擦阻力与提高水泥生料的助磨性能,提高了磨机台时产量,以此提高制品综合性能。本发明掺入此减阻剂后能明显降低水泥粉磨电耗,减少标煤单位时间消耗量。

6.为解决上述技术问题,本发明提供以下的技术方案:

7.一种液体原料矿化剂,由如下重量份的原料制备而成:减阻剂10-15份、辅助剂2-5份、稳定剂2-5份、水60-80份、10-15份磷酸盐和工业盐15-25份。

8.优选地,所述减阻剂为2-丙烯酰氨基-2-甲基丙磺酸。

9.优选地,所述辅助剂为葡糖酸钠或木质素磺酸盐中的至少一种。

10.优选地,所述稳定剂为硫代硫酸钠、糖蜜和尿素中的至少一种。

11.优选地,所述工业盐为碳酸钾、硝酸钾、亚硝酸钠或氯化钾中的至少一种。

12.一种上述液体原料矿化剂的制备方法,包括如下步骤:称取对应重量份的原料,将减阻剂、辅助剂、稳定剂和水混合后,搅拌均匀,获得混合物,将工业盐和磷酸盐加入混合物中搅拌均匀,放置2-3天后,得到液体原料矿化剂成品。

13.本发明获得的有益效果:

14.本发明通过称取对应重量份的原料,将减阻剂、辅助剂、稳定剂和水混合后,搅拌均匀,获得混合物,将工业盐和磷酸盐加入混合物中搅拌均匀,放置2-3天后,得到液体原料

矿化剂成品。易于操作,步骤简单。

15.本发明中的amps具有较强的抗水解能力及其静电排斥性能和强亲水性能使该类物质呈现出良好的水溶性,从而增加了分子链的水动力学半径,并且流体动力学体积基本上不会随着ph值变化而变化。amps可以部分吸收湍流中流体产生的涡流,同时以弹性能量的形式存储,以减少涡流碰撞和转化的动能损失。另外,amps作为减阻剂时,由于其粘弹性可以附着在管壁上,这可以减少流体流动过程中产生的摩擦,从而起到减阻作用,同时其支链上的-conh-官能团,本身具有是很好的助磨效应,可缩短磨粉时间,降低电耗,提高粉磨效率,节省水泥熟料,优于现有的三乙醇胺类助磨剂,能够适应不同的水泥助磨剂用户;

16.本发明制备的液体原料矿化剂添加到水泥中后能够减少水泥生料在混合过程的摩擦阻力与提高水泥生料的助磨性能。使得水泥颗粒均匀分布,激发水泥生产过程中,原材料没有完全发挥的潜在活性,从而提高水泥的早期和后期强度,并且其与水泥有良好的适应性,能够增大水泥的流动性,提高水泥的粉磨效率,降低水泥的粉磨能耗,达到减本增效的目的,综合性地起到提升水泥性能的作用。

具体实施方式

17.下面通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,以帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

18.实施例1:按如下方法制备液体原料矿化剂:

19.将15g 2-丙烯酰氨基-2-甲基丙磺酸(amps)、2g葡糖酸钠、2g硫代硫酸钠、2g糖蜜、1g尿素和25g水混合后,搅拌均匀,获得混合物;

20.将30g碳酸钾、30g氯化钾、20g硝酸钾和10g三聚磷酸钠加入混合物中搅拌均匀,放置2天后,得到液体原料矿化剂成品。

21.硫代硫酸钠,能够使得本水泥矿化剂对于水泥的适应性有效提高,使得本液体原料矿化剂添加量少却对水泥性能有突出的作用。

22.通过添加有碳酸钾、氯化钾、亚硝酸钠、硝酸钾等各类工业盐组分,其属于工业常用复配组分,既能促进amps单体的溶解性,也能发挥金属离子对水泥矿化的助熔作用,可显著降低成本,并且,其可以作为载体,便于本生料矿化剂分散在水泥中,均匀调整水泥的强度。

23.本发明具体是通过添加减阻剂2-丙烯酰氨基-2-甲基丙磺酸(amps)单体,是因为amps链上的侧基相对较大,这种大侧基结构会增加分子链的空间位阻,从而使其具有较强的抗水解能力。此外,amps上的-so3h基团是一种极性很强的基团,其静电排斥性能和强亲水性能使该类物质呈现出良好的水溶性,从而增加了分子链的水动力学半径,并且流体动力学体积基本上不会随着ph值变化而变化。amps由于是线性链状物,它可以部分吸收湍流中流体产生的涡流,同时以弹性能量的形式存储,以减少涡流碰撞和转化的动能损失。另外,减阻剂分子由于其粘弹性可以附着在管壁上,这可以减少流体流动过程中产生的摩擦,从而起到减阻作用,同时其支链上的-conh-官能团,本身具有是很好的助磨效应,可缩短磨粉时间,降低电耗,提高粉磨效率,节省水泥熟料,优于现有的三乙醇胺类助磨剂,能够适应不同的水泥助磨剂用户;辅助剂的加入能够使得本水泥矿化剂添加后能够有效提高水泥的后期强度,同时也能够调节水泥凝结的时间,使得凝结时间更合理,从而使得水泥的强度更

高;通过添加有稳定剂糖蜜,其能够与辅助剂葡糖酸钠或木质素硫酸钙配合,共同调节水泥的凝结时间,使得凝结时间更合理,从而使得水泥的强度更高,便于水泥施工工作进行;通过添加稳定剂尿素,能够提高本生料矿化剂对水泥防冻作用,还可以提供水泥粉磨效率,有效的增加水泥的强度;通过添加有稳定剂硫代硫酸钠,能够使得本水泥矿化剂对于水泥的适应性有效提高,使得本水泥矿化剂添加量少却对水泥性能有突出的作用;通过添加有各类工业盐组分,其属于工业常用复配组分,既能促进amps单体的溶解性,也能发挥金属离子对水泥矿化的助熔作用,可显著降低成本,并且,其可以作为载体,便于本生料矿化剂分散在水泥中,均匀调整水泥的强度。

24.实施例2:一种液体原料矿化剂的制备方法,包括如下步骤:

25.将10g amps、3g木质素磺酸钠、1g硫代硫酸钠、1g糖蜜、3g尿素和30g水混合后,搅拌均匀,获得混合物;

26.将30g碳酸钾、10g氯化钾、30g硝酸钾和10g三聚磷酸钠加入混合物中搅拌均匀,放置2天后,得到液体原料矿化剂成品。

27.磷酸盐能够起到助磨和分散粉体的作用。

28.实施例3:一种液体原料矿化剂的制备方法,包括如下步骤:

29.将12g amps、5g葡糖酸钠、1g硫代硫酸钠、2g糖蜜、2g尿素和25g水混合后,搅拌均匀,获得混合物;

30.将30g碳酸钾、20g氯化钾、10g亚硝酸钠和15g六偏磷酸钠加入混合物中搅拌均匀,放置2天后,得到液体原料矿化剂成品。

31.实施例4:一种液体原料矿化剂的制备方法,包括如下步骤:

32.将14g amps、4g木质素磺酸钠、2g硫代硫酸钠、1g糖蜜、2g尿素和25g水混合后,搅拌均匀,获得混合物;

33.将30g硝酸钾、35g碳酸钾、15g亚硝酸钠和12g焦磷酸钠加入混合物中搅拌均匀,放置2天后,得到液体原料矿化剂成品。

34.实施例5:一种液体液体原料矿化剂的制备方法,包括如下步骤:

35.将11g amps、3g木质素磺酸钠、2g硫代硫酸钠、2g糖蜜、1g尿素和30g水混合后,搅拌均匀,获得混合物;

36.将60g碳酸钾、5g三聚磷酸钠和10g焦磷酸钠加入混合物中搅拌均匀,放置2天后,得到液体原料矿化剂成品。

37.对比例1:本对比例与实施例1的区别在于,未添加有减阻剂amps。

38.对比例2:本对比例与实施例2的区别在于,未添加有辅助剂葡糖酸钠或木质素磺酸盐。

39.对比例3:本对比例与实施例3的区别在于,未添加有稳定剂硫代硫酸钠、糖蜜和尿素。

40.对比例4:本对比例与实施例4的区别在于,未添加有磷酸盐。

41.对比例5:本对比例与实施例5的区别在于,未添加有任何工业盐。

42.对比例6:本对比例与实施例1的区别在于,所添加的减阻剂为三乙醇胺,采用等量的三乙醇胺替换amps。

43.将上述实施例1-5和对比例1-6制备的液体原料矿化剂,按照水泥生料重量的

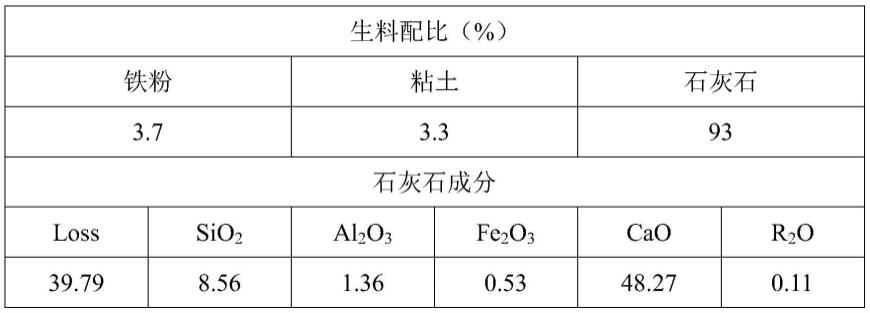

0.8%将液体原料矿化剂加入到水泥生料中,水泥生料采用立磨粉磨,在5000t/d的水泥干法窑,煅烧得到相应的熟料,然后以未掺加本发明外加剂的生料制备数量作为空白对比例。生料配比及生料所用石灰石成分见下表1,生料台时产量及所制备的熟料性能结果如表2所示。

44.表1生料重量百分比配比及所用石灰石成分

[0045][0046]

表2性能测试结果

[0047][0048][0049]

通过上述表2的内容可以看出,与未使用本发明矿化剂的数据相比,本发明的液体原料矿化剂在添加减阻剂后用于制备熟料后,生料粉台式产量提高了15%以上,标准煤耗降低22.1%以上,烧失量显著降低,减阻效应和助磨效应提升明显。所制备的熟料3d抗折强

度≥6.1mpa,3d抗压强度≥31.5mpa;28d抗折强度≥11.2mpa,28d抗压强度≥53.6mpa,细度(通过45微米)明显降低,机械性能也显著提高。同时通过对比例6可以看出,在减阻剂更换为三乙醇胺后,水泥的各项参数也有提升,但是相对于实施例1,在掺加amps为减阻剂,对于水泥产品的各项性能均优于三乙醇胺,能够适应不同的水泥助磨剂用户。而通过对比例的数据可以看出,当未添加本发明组分组成比例时,会显著影响熟料的性能及制备过程中的能耗和产量。从对比例的结果可以看出,无论是产量、标准煤能耗、细度、烧失量还是抗折/抗压强度的机械性能都有所降低,这说明本发明的各原料具有显著的协同作用,且只有在特定比例范围内配比才可以达到本发明所述的技术效果,具有良好的经济和环保效果。

[0050]

本发明制备的生料矿化剂添加到水泥有效减少水泥的搅拌过程中的摩擦阻力和改善水泥的助磨性能,使得水泥颗粒均匀分布,激发水泥生产过程中,原材料没有完全发挥的潜在活性,从而提高水泥的早期和后期强度,并且其与水泥有良好的适应性,能够增大水泥的流动性,提高水泥的粉磨效率,降低水泥的粉磨能耗,达到减本增效的目的,综合性地起到提升水泥性能的作用。

[0051]

以上实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内;本发明未涉及的技术均可通过现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1