油基岩屑固井水泥浆体系及其制备方法和应用与流程

本发明涉及油气井固井工程领域,具体涉及一种油基岩屑固井水泥浆体系及其制备方法和应用。

背景技术:

1、页岩气产业在促进经济社会发展、保障能源供给以及国家能源安全中发挥了重要作用。由于页岩地层遇水膨胀易引起井壁失稳等问题,在页岩层段钻进过程中普遍采用油基钻井液,由此必然会产生大量油基岩屑。目前,油基钻屑主要处理途径为:通过热解析技术或lret处理法深度回收油基钻屑中的油,而提油后的岩屑(固废)如何清洁化处理就成了难题。

2、针对油基岩屑提油后安全绿色处置的难题,创新性提出将提油岩屑作为固井水泥浆外掺料,在物化特性分析的基础上,探索提油岩屑与固井水泥浆的相互作用机理,配套关键处理剂优选,形成一种油基岩屑固井水泥浆体系及其制备方法,实现对油基岩屑的减量化、资源化和无害化利用,为页岩气长期绿色高效开发和生产提供技术支撑。

3、cn113135726a公开了一种油基岩屑水泥浆,将油基岩屑作为外掺料加入水泥浆体系,但其油基岩屑掺混量只有10-15%;us20200392393a1公开了一种用于油基岩屑固井水泥浆体系的高温悬浮稳定剂,该专利中将油基岩屑用于高温悬浮稳定剂,并未形成含油基岩屑固井水泥浆体系。

4、因此,亟需一种基于高掺混量油基岩屑的油基岩屑固井水泥浆体系。

技术实现思路

1、本发明的目的是为了克服现有页岩气井存在无法长期高效开发和高生产成本,遇水膨胀易引起井壁失稳、产生大量油基岩屑,以及油基岩屑废对水泥浆污染等问题,提供一种油基岩屑固井水泥浆体系及其制备方法和应用,该油基岩屑固井水泥浆体系在满足固井施工的要求下,实现了油基岩屑固井水泥浆体系的密度可调、延长稠化时间和高抗压强度,进而确保固井水泥环的长期完整性;同时,实现含油岩屑的废物再利用,降低成本。

2、为了实现上述目的,本发明第一方面提供一种油基岩屑固井水泥浆体系,以重量份计,所述油基岩屑固井水泥浆体系包括:水泥100份;含油岩屑25-45份;抗污染剂0.5-5份;密度调节剂0-40份;膨胀剂0-5份;早强剂0-5份;分散剂0-3份;悬浮剂0-3份;降失水剂1-10份;水50-70份;

3、其中,所述含油岩屑选自粒度为0.3-20μm的提油岩屑,且粒度≤9.44μm的颗粒占90%以上。

4、优选地,所述含油岩屑中氧化物的含量≥99wt%;油含量≤1wt%;其中,所述氧化物为选自ba、si、s、ca、al、fe和mg中的至少一种元素的氧化物。

5、优选地,所述抗污染剂含有多胺基聚醚表面活性剂、互溶剂和无机助剂。

6、优选地,所述密度调节剂选自减轻剂或加重剂。

7、本发明第二方面提供一种油基岩屑固井水泥浆体系的制备方法,该方法包括以下步骤:

8、(1)将水泥、含油岩屑、密度调节剂、膨胀剂、早强剂、分散剂、悬浮剂进行第一混合,得到干混料;

9、(2)将抗污染剂、降失水剂和水进行第二混合,得到湿混料;

10、(3)将所述干混料和湿混料进行第三混合,得到油基岩屑固井水泥浆体系;

11、其中,步骤(1)中,所述水泥、含油岩屑、密度调节剂、膨胀剂、早强剂、分散剂、悬浮剂的重量比为100:25-45:0-40:0-5:0-5:0-3:0-3;步骤(2)中,所述抗污染剂、降失水剂和水的重量比为0.5-5:1-10:50-70;步骤(3)中,所述干混料中水泥和所述湿混料中抗污染剂的重量比为100:0.5-5;

12、其中,所述含油岩屑选自粒度为0.3-20μm的提油岩屑,且粒度≤9.44μm的颗粒占90%以上。

13、本发明第三方面提供一种第一方面提供的油基岩屑固井水泥浆体系,或者,第二方面提供的方法制得的油基岩屑固井水泥浆体系在油气井固井中的应用,优选在页岩气井固井中的应用。

14、相比现有技术,本发明具有以下优势:

15、(1)本发明提供的油基岩屑固井水泥浆体系,通过限定特定粒径范围的含油岩屑,结合特定重量份的水泥、抗污染剂、密度调节剂、膨胀剂、早强剂、分散剂、悬浮剂、降失水剂和水,可以有效协调体系中各组分之间的协同作用,使得该水泥浆体系在满足固井施工的要求下,即,水泥浆体系的流动度≥20cm;api失水量<50ml;游离液含量为0wt%,实现了油基岩屑固井水泥浆体系的密度可调、延长稠化时间和高抗压强度,进而确保固井水泥环的长期完整性;

16、(2)本发明提供的油基岩屑固井水泥浆体系,采用高掺混量的含油岩屑,解决了含油岩屑废物处理的问题,实现了含油岩屑的废物再利用,降低成本;

17、(3)将本发明提供的油基岩屑固井水泥浆体系用于油气井固井中,尤其是用于页岩气固井中,能够实现页岩气长期绿色高效开发和低生产成本的需求,并有效克服了含油岩屑对水泥浆造成的污染问题。

技术特征:

1.一种油基岩屑固井水泥浆体系,其特征在于,以重量份计,所述油基岩屑固井水泥浆体系包括:水泥100份;含油岩屑25-45份;抗污染剂0.5-5份;密度调节剂0-40份;膨胀剂0-5份;早强剂0-5份;分散剂0-3份;悬浮剂0-3份;降失水剂1-10份;水50-70份;

2.根据权利要求1所述的油基岩屑固井水泥浆体系,其中,以重量份计,所述油基岩屑固井水泥浆体系包括:水泥100份;含油岩屑28-42份;抗污染剂0.5-4.5份;密度调节剂0-35份;膨胀剂0.5-4份;早强剂0.5-4份;分散剂0.5-2.5份;悬浮剂0.5-2.5份;降失水剂2-9份;水52-68份;

3.根据权利要求1或2所述的油基岩屑固井水泥浆体系,其中,所述含油岩屑中氧化物的含量≥99wt%,优选为99-99.6wt%;油含量≤1wt%,优选为0.3-1wt%;其中,所述氧化物为选自ba、si、s、ca、al、fe和mg中的至少一种元素的氧化物。

4.根据权利要求1-3中任意一项所述的油基岩屑固井水泥浆体系,其中,所述水泥为油井水泥,优选为g级油井水泥,优选为高抗硫酸盐型g级油井水泥;

5.根据权利要求1-4中任意一项所述的油基岩屑固井水泥浆体系,其中,所述密度调节剂选自减轻剂或加重剂;

6.根据权利要求1-5中任意一项所述的油基岩屑固井水泥浆体系,其中,所述膨胀剂含有硫铝酸钙和氧化钙;进一步优选地,所述膨胀剂中硫铝酸钙和氧化钙的重量比为1:0.1-0.3,优选为1:0.1-0.2;

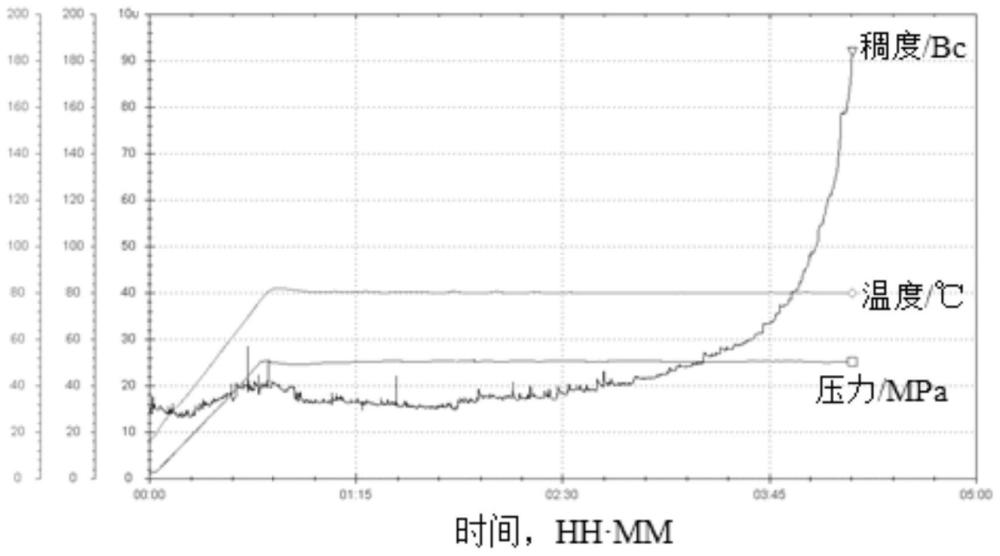

7.根据权利要求1-6中任意一项所述油基岩屑固井水泥浆体系,其中,所述油基岩屑固井水泥浆体系的密度为1.70-2.10g/cm3;流动度≥20cm,优选为20-22cm;游离液含量为0wt%;沉降稳定性为0g/cm3;api失水量≤50ml;(80℃×50mpa)稠化时间≥180min,优选为180-300min;24h抗压强度≥12mpa,优选为12-20mpa;48h抗压强度≥16mpa,优选为16-25mpa。

8.一种油基岩屑固井水泥浆体系的制备方法,其特征在于,该方法包括以下步骤:

9.根据权利要求8所述的方法,其中,步骤(1)中,所述水泥、含油岩屑、密度调节剂、膨胀剂、早强剂、分散剂、悬浮剂的重量比为100:28-42:0-35:0.5-4:0.5-4:0.5-2.5:0.5-2.5,优选为100:30-40:0-30:1-3:1-3:1-2:1-2;

10.权利要求1-7中任意一项所述的油基岩屑固井水泥浆体系,或者,权利要求8或9所述的方法制得的油基岩屑固井水泥浆体系在油气井固井中的应用,优选在页岩气井固井中的应用。

技术总结

本发明涉及油气井固井工程领域,具体涉及一种油基岩屑固井水泥浆体系及其制备方法和应用。以重量份计,该油基岩屑固井水泥浆体系包括:水泥100份;含油岩屑25‑45份;抗污染剂0.5‑5份;密度调节剂0‑40份;膨胀剂0‑5份;早强剂0‑5份;分散剂0‑3份;悬浮剂0‑3份;降失水剂1‑10份;水50‑70份;其中,所述含油岩屑选自粒度为0.3‑20μm的提油岩屑,且粒度≤9.44μm的颗粒占90%以上。本发明提供的油基岩屑固井水泥浆体系实现了油基岩屑固井水泥浆体系的密度可调、延长稠化时间和高抗压强度,进而确保固井水泥环的长期完整性;同时,解决了含油岩屑废物处理的问题,实现了含油岩屑的废物再利用。

技术研发人员:郑友志,范宇,陈力力,马勇,赵军,李仲,李武广,张占武,王晓娇,何雨

受保护的技术使用者:中国石油天然气股份有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!