一种水泥窑烧成带用镁铝锰尖晶石砖及其制备方法与流程

1.本发明涉及耐热材料技术领域,具体为一种水泥窑烧成带用镁铝锰尖晶石砖及其制备方法。

背景技术:

2.目前水泥窑烧成带使用的碱性耐火材料种类繁多,主要以镁铬砖、镁铝铬砖和镁铁铝尖晶石砖为主。镁铬质耐火材料以优良的挂窑皮和抗水泥熟料化学侵蚀性,被广泛应用于水泥回转窑的烧成带,但镁铬砖和镁铝铬砖用后,其中的cr3+会转变成剧毒致癌的cr6+,对环境造成长期污染;镁铝尖晶石砖挂窑皮性能差;镁铁铝尖晶石中的铁含量范围宽,材料中的fe2+易氧化,导致镁铁铝尖晶石出现较大的体积效应而不利于体积稳定。

3.cn200910089561.2公开了“一种水泥窑高温带用镁铁铝尖晶石及其使用方法”(发明人:冯运生;李勇;周伟等)。其特征是以优质高纯镁砂和电熔铁铝尖晶石为主要原料,配料加入纸浆废液混料、压制、干燥和烧成,得到镁铁铝尖晶石砖,应用在水泥窑烧成带,实现了水泥窑用耐火砖的无铬化,一种用电熔铁铝尖晶料制备的镁铁铝尖晶石砖的导热系数较高,造成吨水泥能耗增加。同时客户在使用过程中,当窑矿不稳定时,会出现局部温度过高,特别是使用至后期,产品变薄后,窑体外壳会变红,只能停窑检修,造成通体寿命变短,衬砖使用寿命降低。

4.镁铁铝尖晶石砖可以替代镁铬砖使用在水泥窑烧成带,但由于铁铝尖晶石中的铁为fe2+,烧应在弱还原气氛下烧成,如气氛没控制好,fe2+氧化成fe3+导致镁铁铝尖晶石砖在烧成或使用中可能出现较大的体积效应和砖的颜色、不均匀,因此本发明提供了一种水泥窑烧成带用镁铝锰尖晶石砖及其制备方法。

技术实现要素:

5.(一)解决的技术问题

6.针对现有技术的不足,本发明提供了一种水泥窑烧成带用镁铝锰尖晶石砖及其制备方法,解决了上述背景技术中提出的问题。

7.(二)技术方案

8.为实现以上目的,本发明提供如下技术方案:一种水泥窑烧成带用镁铝锰尖晶石砖及其制备方法,所述镁铝锰尖晶石是由高纯镁砂(骨料、细粉)、微孔镁铝尖晶石(0-3mm)和二氧化锰微粉,纸浆废液为结合剂制成。骨料和粉料之和为100wt%,骨料占60-70wt%,混合细粉占40-30wt%,结合剂占骨料、粉料之和的2-4wt%;所述骨料为:粒度0-1mm的高纯镁砂颗粒10-15wt%,粒度1-3mm的高纯镁砂颗粒15-30wt%,粒度3-5mm的高纯镁砂颗粒10-15wt%,粒度1-3mm的微孔镁铝尖晶石10-20wt%。所述细粉为:粒度<0.088mm的高纯镁砂细粉30-40wt%;所述结合剂为纸浆废液,浓度为1.5~2.5,添加量为2-4wt%。

9.优选的,所述为保持锰的高温烧结活性,制得体积稳定的镁铝锰尖晶石砖,二氧化锰细度和成分是关键,二氧化锰含量在65%以上,烧结过程中锰离子可在镁铝尖晶石晶型

替代部分镁离子形成稳定的锰铝尖晶石结构,从而保证产品的烧结稳定性。

10.优选的,所述制备的镁铝锰尖晶石砖具有良好的挂窑皮性能,可与镁铁铝尖晶石砖媲美,并且镁铝锰尖晶石在应用过程中无明显的体积膨胀。

11.优选的,所述该镁铝锰尖晶石砖是通过以下技术方案来实现的:高纯镁砂、电熔镁铝铝尖晶石颗粒配好后放到混炼机中预混8分钟,在此过程中加入3%的纸浆废液结合剂;然后加入预混合的镁砂、二氧化锰和煅烧氧化铝粉,再混炼12分钟;泥料混合均匀后在1000吨压力机上压制成型,脱模即成半成品;然后半成品在110℃干燥24小时,在隧道窑1500℃烧成6小时,出窑冷却后,捡选烧成品、性能检测,即得镁铝锰尖晶耐火砖,该耐火砖可直接用于水泥窑烧成带。

12.优选的,所述烧成砖取三块整砖拿到实验室制样(耐压强度φ50mm*50mm、体密气孔φ50mm*30mm)、按照国标/冶标测试耐压强度(gb/t5072-2008)、体积密度/显气孔率(gb/t2997-2015)、荷重软化(yb/t370-2016)和抗热震性(gb/t30873-2014),水泥生料挂窑皮强度((jc-t2463))。

13.(三)有益效果

14.与现有技术相比,本发明提供了一种水泥窑烧成带用镁铝锰尖晶石砖及其制备方法,具备以下有益效果:

15.该水泥窑烧成带用镁铝锰尖晶石砖及其制备方法,通过保持锰的高温烧结活性,制得体积稳定的镁铝锰尖晶石砖,二氧化锰细度和成分是关键,二氧化锰含量在65%以上,烧结过程中锰离子可在镁铝尖晶石晶型替代部分镁离子形成稳定的锰铝尖晶石结构,从而保证产品的烧结稳定性。

附图说明

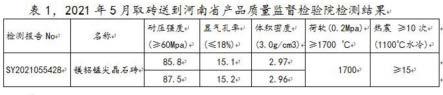

16.图1为本发明提出的一种水泥窑烧成带用镁铝锰尖晶石砖及其制备方法检测结果示意图;

17.图2为本发明提出的一种水泥窑烧成带用镁铝锰尖晶石砖及其制备方法对比结果示意图。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.请参阅图1-2,本发明提供一种技术方案:所述镁铝锰尖晶石是由高纯镁砂(骨料、细粉)、微孔镁铝尖晶石(0-3mm)和二氧化锰微粉,纸浆废液为结合剂制成。骨料和粉料之和为100wt%,骨料占60-70wt%,混合细粉占40-30wt%,结合剂占骨料、粉料之和的2-4wt%;所述骨料为:粒度0-1mm的高纯镁砂颗粒10-15wt%,粒度1-3mm的高纯镁砂颗粒15-30wt%,粒度3-5mm的高纯镁砂颗粒10-15wt%,粒度1-3mm的微孔镁铝尖晶石10-20wt%。所述细粉为:粒度<0.088mm的高纯镁砂细粉30-40wt%;所述结合剂为纸浆废液,浓度为1.5~2.5,添加量为2-4wt%,所述为保持锰的高温烧结活性,制得体积稳定的镁铝锰尖晶石砖,二氧

化锰细度和成分是关键,二氧化锰含量在65%以上,烧结过程中锰离子可在镁铝尖晶石晶型替代部分镁离子形成稳定的锰铝尖晶石结构,从而保证产品的烧结稳定性,所述制备的镁铝锰尖晶石砖具有良好的挂窑皮性能,可与镁铁铝尖晶石砖媲美,并且镁铝锰尖晶石在应用过程中无明显的体积膨胀,所述该镁铝锰尖晶石砖是通过以下技术方案来实现的:高纯镁砂、电熔镁铝铝尖晶石颗粒配好后放到混炼机中预混8分钟,在此过程中加入3%的纸浆废液结合剂;然后加入预混合的镁砂、二氧化锰和煅烧氧化铝粉,再混炼12分钟;泥料混合均匀后在1000吨压力机上压制成型,脱模即成半成品;然后半成品在110℃干燥24小时,在隧道窑1500℃烧成6小时,出窑冷却后,捡选烧成品、性能检测,即得镁铝锰尖晶耐火砖,该耐火砖可直接用于水泥窑烧成带,所述烧成砖取三块整砖拿到实验室制样(耐压强度φ50mm*50mm、体密气孔φ50mm*30mm)、按照国标/冶标测试耐压强度(gb/t5072-2008)、体积密度/显气孔率(gb/t2997-2015)、荷重软化(yb/t 370-2016)和抗热震性(gb/t30873-2014),水泥生料挂窑皮强度((jc-t2463))。

20.实施例1:尖晶石含量的影响

21.固定二氧化锰的添加量为1.5%,改变电熔镁铝尖晶石量的添加量,分别为17%,13%,9%和6%。制备如同上“4制备方法”,测试的物理性能列在下表2中:

22.表3,尖晶石含量对性能的影响

[0023][0024]

实施例2:二氧化锰含量的影响

[0025]

固定镁铝尖晶石的添加量为6%,改变二氧化锰量的添加量,分别为1.0%,1.5%,和2.0%。制备如同上“4制备方法”,测试的物理性能列在下表3中:

[0026]

表4二氧化锰含量对性能的影响

[0027][0028]

工作步骤;高纯镁砂、电熔镁铝铝尖晶石颗粒配好后放到混炼机中预混8分钟,在此过程中加入3%的纸浆废液结合剂;然后加入预混合的镁砂、二氧化锰和煅烧氧化铝粉,再混炼12分钟;泥料混合均匀后在1000吨压力机上压制成型,脱模即成半成品;然后半成品在110℃干燥24小时,在隧道窑1500℃烧成6小时,出窑冷却后,捡选烧成品、性能检测,即得镁铝锰尖晶耐火砖,该耐火砖可直接用于水泥窑烧成带。

[0029]

综上所述,该水泥窑烧成带用镁铝锰尖晶石砖及其制备方法,通过保持锰的高温烧结活性,制得体积稳定的镁铝锰尖晶石砖,二氧化锰细度和成分是关键,二氧化锰含量在65%以上,烧结过程中锰离子可在镁铝尖晶石晶型替代部分镁离子形成稳定的锰铝尖晶石结构,从而保证产品的烧结稳定性。

[0030]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在

包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0031]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1