一种应用微反应器制备微粒径硫磺粉体的方法及其产品与流程

本发明属于单质硫磺粉体制备领域,具体的,涉及一种应用微反应器制备微粒径硫磺粉体的方法及其产品。

背景技术:

1、用于农业应用的硫磺一般是片状或颗粒状的,尺寸一般从1mm到10mm,而要将硫磺制备成农业用的制剂,则需要更小的颗粒尺寸,例如,农药悬浮剂、可湿性粉剂等通常需要小于10微米的颗粒尺寸,平均颗粒尺寸约为5微米。对于工业应用硫磺,也即是硫磺作为固体工业原料,一般需要将硫磺进行粉碎,粉粹后更容易添料和在工业品中的分散。

2、目前单质硫磺的造粒成型技术主要有空气造粒、水造粒、钢带造粒、滚筒造粒等方法。一般是将液态硫磺固化为颗粒产品,颗粒产品的尺寸一般是在1-6mm,其特点是粒状硫磺粉尘少,不易破碎,在装、运、贮过程中便于进行机械化流水作业。

3、按照固体形状制备方式主要有结片成型和钢带造粒,通过结片成型制备的片状硫磺形状不规则,外形质量较差,在流转过程中会产生大量粉尘,必须进行包装,装卸和运输成本较高。结片成型主要有:(1)转鼓结片,就是筒形转鼓经水冷却并部分浸于液硫中,浸渍在转鼓表面上的液硫随转鼓旋转,露出液面后冷却形成一层固体薄硫,经刮刀刮离即成片状硫磺。转鼓成型机操作方便,但处理能力有限,适于小规模生产。目前川渝地区天然气处理厂因硫磺产量不大,仍沿用该工艺;(2)带式结片,也就是液硫缓慢流到钢带上,冷水喷洒在钢带背面使液硫快速冷却固化,较转鼓结片机复杂,占地面积大,对钢带材质要求严格,适合大、中型装置使用,生产的片状硫磺产品厚度5-7mm,宽度5-10mm,含水量小于1%,堆密度为1200kg/m3。结片工艺产品形态不佳,容易粉碎,产生的粉尘在包装、运输和用户使用过程中容易造成安全隐患和环境污染,设备维护工作量较大,加之国内用硫大户要求粒状硫磺,因此,高含硫天然气净化厂不宜使用结片工艺。

4、钢带造粒工艺,产品质量好,间歇操作,非常适合炼厂的生产规模,造粒工艺是大规模硫磺生产商最常采用的方法。目前,硫磺造粒工艺主要有:空气造粒工艺,工艺是:恒温约30℃的空气从塔底鼓入锥形造粒塔中,液硫喷入其间,在高速气流中形成雾状硫磺,聚集并形成颗粒硫,经引出筛分即得产品硫磺颗粒在1-6mm之间,含水量小于0.5%,堆密度1100kg/m3,脆度小于1.0%,休止角小于25°。(2)水造粒工艺。液硫从顶部喷嘴喷入不锈钢制造粒槽内,同时沿槽壁泵入含表面活性剂的冷却水。液硫在水中冷却成球形颗粒,与冷却水一起由塔底排出,经筛分、脱水后,得到固体硫磺颗粒产品。生产的硫磺颗粒在1-6mm之间,含水量约为2.0%,堆密度1070kg/m3,脆度小于3.0%,休止角小于32°。(3)钢带造粒工艺,液硫通过布料器均匀滴落在匀速移动的钢带上,钢带下方设置有连续喷淋水冷却装置,使钢带上的物料在移动过程中得以快速冷却、固化,成粒。钢带造粒硫磺产品为优级品,半球形颗粒直径在1-6mm之间,含水量小于0.5%,堆密度1080kg/m3,脆度小于1.0%,休止角30°。(4)滚筒造粒工艺,滚筒造粒也称回转造粒法或造粗粒工艺,在旋转的滚筒内,液硫喷洒、涂裹于流动中的小颗粒硫磺表面,并被空气冷却凝固,颗粒不断长大。如此反复,形成直径1-6mm的硫磺产品。滚筒成型产品直径1-6mm,含水量0.5%,堆密度1220kg/m3,脆度小于1.0%,休止角为27°。

5、在先有的专利中,也公开了很多硫磺颗粒的制备方法,例如wo1998038126a1公开了一种生产硫颗粒的方法,加热硫直至硫熔化,调温水并诱导水以一定速度运动,在压力下将不间断的熔融硫流注入以速度运动的水中,熔融硫爆炸性地分散成细小的硫颗粒,由于热水以一定速度运动而产生的剪切力增强了熔融硫的爆炸性分散。例如美国专利us4364774公开了一种使硫粒化以使其易于处理的方法,包括将不间断的熔融硫流倒入水浴中,通过研磨过程获得颗粒。还有美国专利us4043717公开了一种从熔融硫流中制备粒状硫的装置。该装置具有被环形水套围绕的喷头,水撞击到熔融硫上会导致硫形成所谓的“不规则颗粒状小球”。该装置不会产生大小一致的颗粒。加拿大专利ca1151372公开了一种通过在逆流气流中固化硫滴来使硫粒化的方法,具体地是将液硫引入具有向下增加线速度的垂直气流中,作为附加的冷却介质,水可以雾的形式引入气流中。加拿大专利ca1314671公开了一种通过将水和硫的射流引导到旋转盘上而将硫固化成颗粒的方法。硫硬化到圆盘上,并因水撞击变成颗粒。然后将水和硫从旋转盘上旋转掉。ep2406176b1公开了一种生产微粉化硫粉产品以及微粉化硫饼中间体的方法。由熔融硫和分散剂溶液制备微粉化硫磺乳液,随后除去分散剂溶液,产生优质产品,并且生产方法本身已经增强安全和经济属性。us20130230448a1公开了一种生产微粉化硫的方法,其元素硫溶解在硫的溶剂中以产生硫溶剂溶液,并通过操纵溶剂中的压力,温度或水含量中的至少一种来实现或控制溶解的硫的沉淀来生产微粉化硫。中国专利cn112079335a公开了一种纳米单质硫颗粒的制备方法,包括步骤:将固体硫源溶解在有机溶剂中,过滤可能含有的杂质,配制成含硫溶液a;将表面活性剂溶解在第二溶剂中,配制成溶液b;将含硫溶液a和溶液b分别从进料口加入到微通道反应器或者超重力旋转填充床中,使得料液充分混合,从出料口收集含有硫纳米颗粒的浆料;将含有硫纳米颗粒的浆料干燥去除溶剂,得到纳米单质硫粉体。

6、上述公开的硫磺颗粒的制备方法要么工艺复杂,要么是工艺过程中会产生废弃物,而本发明提供了一种新的硫磺颗粒的制备方法,制备的硫磺颗粒更加有利于工业应用和农业应用,而且生产工艺简单,工艺过程无废弃物,环保高效。

技术实现思路

1、为解决上述技术问题,本发明提供了一种制备微粒径硫磺的方法,其特征在于所述方法为:将液体硫磺和水或惰性气体分别通入到微反应器中,将微反应器反应产物出口排出的混合物进行冷却、过滤和干燥即得到微粒径硫磺。

2、上述方法中,液体硫磺的制备通过加热的方式制备得到,一般液体硫磺的要求含有微量的固体杂质,也就是硫磺熔融(硫磺熔融后为液体,也称作液体硫磺)后,其中不熔融的颗粒没有或者是少量微颗粒的粒径小于45微米,以确保对微反应器的保护,也保证液体硫磺进行微粒径化后的质量。

3、上述方法中,所述微反应器也称作微通道反应器,常规的混合用微反应器能够应用于本发明的上述方法。优选的,微反应器的微通道尺寸在10到2000微米之间的微型反应器。优选的,所述微反应器中的通道的横截面积为100-4000000平方微米,优选的,流体通道的横截面积为100~100000平方微米,通道的总体积为10-500ml。

4、优选的,上述方法中,所述冷却的方法是将微反应器反应产物出口排出的混合物喷射入水溶液中或者是水溶液表面进行冷却,也就是冷却是采用冷却水。喷入水中不会产生粉尘或气雾,而且冷却速度比较快,只是由于喷头在水中,一旦喷射速度降低或温度过低会导致堵塞喷头,而且喷头在水中部分影响搅拌操作,而在水面喷雾会使得气雾通过自由落体进入水中,水面会形成硫磺颗粒的悬浮物,经过搅拌逐渐沉入水底,其操作方便,也不会导致喷头堵塞的问题,但是需要密闭的空间,以避免喷雾产生的水雾飘散到生产环境。两种方法经过研究对颗粒的粒径影响不大,粒径的大小与喷射入水还是喷射在水面没有关系。

5、优选的,上述方法中,所述冷却、过滤和干燥的方法是将微反应器反应产物出口排出的混合物直接采用喷雾喷头喷射入喷雾干燥器中,然后喷雾干燥器中的气体排入旋风分离器中进行冷却,不需要过滤和干燥步骤直接得到微粒径硫磺。

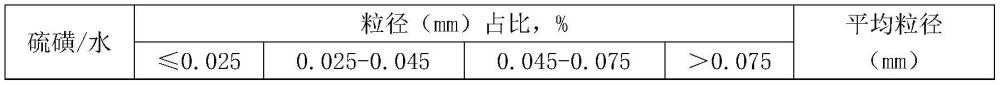

6、优选的,上述方法中,所述液体硫磺和水溶液的质量比为1:0.5-20,优选的,液体硫磺和水的质量比为1:0.5-10,尤其优选的,液体硫磺和水的质量比为1:4-9。液体硫磺和水的质量比可以在到一定范围内变化,从研究结果看,水的比例越高产物的平均粒径越小,而且粒径在45微米以下的硫磺颗粒的质量占比越高,但是由于水量过大会影响产生,所以根据产量要求和质量要求两个方面的考量可以进行适当的调节,目前最大用水量是硫磺质量的4倍,如果可能,可以调节到液体硫磺的3倍、甚至2倍、更甚至是1倍的量,但是硫磺的平均粒径为增大,但是产生会提升。这在工业生产中可以根据硫磺颗粒的质量和产量进行调节。

7、优选的,上述方法中,所述液体硫磺和水的温度为90-200℃。优选的,所述液体硫磺的温度为110-170℃,优选的,液体硫磺的温度为120-150℃,尤其优选的,液体硫磺的温度为130-145℃,水的温度为0-200℃,优选的,水的温度为90-200℃,特别优选的,水的温度为100-150℃。硫磺和水的温度可以相同也可以不同,但是为了实现硫磺和水在微反应器中进行充分混合和分散,最好控制温度相近,最好是相同,这样可以减少硫磺和水之间的传质传热,提高液体硫磺和水的分散速度,这样从微反应器出口喷出的混合物中液体硫磺的液滴颗粒能够充分而均匀地分散在水中。当然,为了实现更小的颗粒的占比提高,例如提高25微米以下的硫磺颗粒的占比,可以将温度提高得更高,例如200℃,当然,温度越高耗能越大,而且容易造成设备的负荷过大。可以根据生产需要,适当的调节温度,本发明将温度调节在130℃-145℃,主要是为了节能的需要,在不考虑节能的情况下,比如为了实现更小的硫磺颗粒的占比提高,可以升高温度。

8、优选的,上述方法中,所述液体硫磺和水的压力为0.15-0.5mpa,优选的,液体硫磺和水的压力为0.2-0.5mpa,液体硫磺和水的压力可以相同,也可以不同,为了使得水能够快速分散硫磺,一般可以选择水的压力大于硫磺的压力,或者硫磺的压力大于水的压力,以提高液体硫磺和水在微反应器中的混合效率。液体硫磺和水的压力直接传导入微反应器,所以微反应器的反应物出口的压力与液体硫磺和水的压力基本上相近似,而且,喷射口的压力也是和液体硫磺和水的压力相近似的,压力越大,喷射口喷射硫磺和水的混合物的压力越大,相同喷射口口径的情况下,单位时间的产量也越高,但是压力越大也会导致耗能更高。

9、优选的,上述方法中,所述水为水溶液或水蒸气。将液体硫磺和水溶液直接输入到微反应器中的分散效果会比用水蒸气好,主要体现在应用水溶液输入到微反应器中的产物的硫磺颗粒的粒径更小,而且主要集中在25-45微米,而水蒸气制备的硫磺颗粒大部分处于45-75微米的粒径范围内。

10、优选的,上述方法,所述惰性气体为在此工艺条件下不会与硫磺发生化学反应的气体,优选的,惰性气体为氮气。

11、优选的,上述方法中,所述水循环套用,也就是采用水溶液冷却从微反应器出口喷出的混合物的情况下,冷却后的水溶液进行固液分离后的水循环套输入到微反应器中,即使其中存在没有过滤完全的硫磺颗粒,其也不会影响对液体硫磺的分散,而且其中含有的硫磺颗粒不会浪费,能够通过再次的过滤得到。

12、本发明还提供了一种由上述方法制备的微粒径硫磺粉体,其特征在于所述硫磺粉体的平均粒径为2-50微米,优选的,硫磺粉体的平均粒径为20-50微米,优选的,所述硫磺粉体的平均粒径为30-40微米。

13、上述硫磺粉体中,所述的平均粒径为线性平均直径的方法进行测量和计算,也就是将硫磺颗粒样品中的全部硫磺颗粒的直径相加,然后除以硫磺颗粒的总数,硫磺颗粒的颗粒平均直径等于所有颗粒的直径的算术平均值。

14、优选的,上述微粒径硫磺粉体,所述硫磺粉体的粒径在2微米至45微米的质量占比为80%以上,优选的,硫磺粉体的粒径在2微米至45微米的质量占比为80%-98%,尤其优选的,硫磺粉体的粒径在2微米至45微米的质量占比为85%-97%。

15、优选的,上述为微粒径硫磺粉体,所述硫磺粉体的粒径在25微米至45微米的质量占比为80%以上,优选的,硫磺粉体的粒径在25微米至45微米的质量占比为80%-98%,尤其优选的,硫磺粉体的粒径在25微米至45微米的质量占比为85%-97%。

16、本发明的有益效果

17、1、本发明通过微反应器制备微粒径硫磺,实现了硫磺的粒径范围能够大部分小于45微米,而且制备过程中除了能够循环利用的水之外没有其他的废弃物产生。

18、2、本发明对采用微反应器制备硫磺的工艺进行的研究表面在温度为150℃下就能够实现硫磺的微粒径化,实现硫磺粉体颗粒达到45微米以下,而且过程中没有粉尘产生。

19、3、本发明对工艺条件,尤其是液体硫磺和水的质量比,进入微反应器的原料的温度等优化工艺解决硫磺微粒径难和微粒径过程中产生粉尘或者是其他污染物的问题。

- 还没有人留言评论。精彩留言会获得点赞!