改性氧化石墨烯及其制备方法,润滑油及其制备方法

1.本发明涉及复合润滑技术领域,具体涉及一种改性氧化石墨烯及其制备方法,润滑油及其制备方法。

背景技术:

2.在全球面临绿色转型,倡导环保可持续发展的当今社会,不同于传统溶剂存在潜在毒性、安全性以及不价廉易得等问题,低共熔溶剂(dess)作为一种新型绿色环保溶剂,具有结构性质可设计、合成容易、价格便宜、环境友好、可生物降解,挥发性低等特性,近年来研究证明低共熔溶剂自身也可作为润滑剂或润滑添加剂使用。

3.石墨烯是一种以sp2杂化连接的碳原子紧密堆积成的具有六边形蜂窝状晶格结构的二维材料。鉴于极低的层间滑动摩擦力、高的机械强度和良好的化学稳定性,石墨烯作为润滑添加剂已受到广泛青睐。但由于石墨烯自身巨大的表面能,片层之间存在强烈的π-π作用和范德华力,使其在润滑油中分散稳定性差、易团聚等问题,难以发挥石墨烯的减摩抗磨性能优势,甚至对基础油润滑作用造成负面影响。

技术实现要素:

4.本发明的目的在于提供一种改性氧化石墨烯及其制备方法,润滑油及其制备方法,解决了现有氧化石墨烯不经过任何的处理直接添加于基础油中存在的分散稳定性差和易团聚的问题,本发明通过采用非亲水性的低共熔溶剂对氧化石墨烯进行修饰,得到的修饰后氧化石墨烯具有稳定的分散性能,起到良好的润滑作用(减摩抗磨性能)。

5.第一方面,本发明提供一种改性氧化石墨烯,由油溶性低共熔溶剂修饰氧化石墨烯得到;所述油溶性低共熔溶剂包括氢键供体和氢键受体,其中,所述氢键供体包括长链烷基醇,所述氢键受体包括有机铵盐和/或有机季铵盐。

6.采用上述技术方案,首先,由于长链烷基醇具有良好的非亲水性,因此制备得到的油溶性低共熔溶剂具有良好的疏水性能,对储存条件中的水含量没有严格的要求,在使用前也不需要进行干燥处理,简化了步骤和节约了成本;其次,改性氧化石墨烯具有稳定的分散性能,可以起到良好的润滑效果,以克服了现有氧化石墨烯稳定分散性能差和易团聚的问题。

7.作为一种可能的优选方式,所述氢键供体和所述氢键受体的质量比为1:1~1:10。

8.作为一种可能的优选方式,所述长链烷基醇中碳原子数为7~12;优选地,所述有机铵盐包括四甲基氯化铵、四乙基氯化铵、四丁基氯化铵、四庚基氯化铵、四辛基氯化铵以及甲基三辛基氯化铵中的至少一种。

9.第二方面,本发明还公开了一种上述改性氧化石墨烯的制备方法,包括:

10.将氢键供体和氢键受体在30~80℃下溶化混合,得到油溶性低共熔溶剂;

11.将所述油溶性低共熔溶剂与氧化石墨烯混合后在30~80℃超声分散0.5~2小时,得到混合液;

12.将所述混合液置于60~100℃反应12~48小时,得到所述改性氧化石墨烯。

13.采用上述技术方案,1.仅需要加热即可完成油溶性低共熔溶剂对氧化石墨烯的修饰,因此制备方法简单,并且改性氧化石墨烯具有稳定的分散性能。

14.2.与将氧化石墨烯和溶性低共熔溶剂直接混合相比,在一定温度下进行分散和反应后得到的改性氧化石墨烯分散于基础油中得到润滑油相比,后者的减摩抗磨效果更好,在490n,1200rpm,1h的工况下摩擦系数较基础油下降28.02%,磨损体积下降50.74%。

15.3.制备方法简单,经济环保、无需额外添加分散剂,所用的油溶性低共熔溶剂性能稳定、原料价廉易得、合成简单且绿色,因此值得大力推广使用。

16.作为一种可能的优选方式,所述油溶性低共熔溶剂与氧化石墨烯的用量之比为7ml:0.15~0.20g。

17.作为一种可能的优选方式,在所述混合液反应的过程中还包括搅拌,所述搅拌的速度为400~600rpm,避免氧化石墨烯团聚,增大氧化石墨烯与油溶性低共熔溶剂的接触面积,从而提高氧化石墨烯的修饰。

18.第三方面,本发明提供一种润滑油,包括上述改性氧化石墨烯和基础油。

19.采用上述技术方案,润滑油具有良好的抗磨和润滑性能。

20.作为一种可能的优选方式,所述润滑油中氧化石墨烯的含量为0.08~0.12wt%;优选地,所述基础油为非极性基础油。

21.第四方面,本发明提供一种润滑油的制备方法,包括:将所述改性氧化石墨烯添加于所述基础油中并分散。

22.作为一种可能的优选方式,所述分散采用超声方式分散,超声功率为200~500w,分散时间为5~10min。

附图说明

23.图1为为未修饰氧化石墨烯,实施例1得到的油溶性低共熔溶剂和实施例1得到改性氧化石墨烯的红外光谱图;

24.图2为实施例1所得改性氧化石墨烯和未修饰氧化石墨烯的raman谱图;

25.图3为0.08wt%未修饰氧化石墨烯/低共熔溶剂润滑油和实施例1所得改性氧化石墨烯润滑油静置24小时效果图;

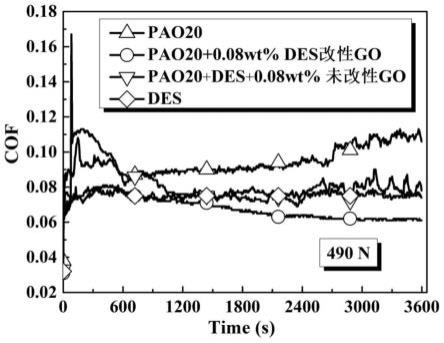

26.图4为聚α烯烃pao 20合成基础油、0.08wt%未修饰氧化石墨烯润滑油和实施例1所得改性氧化石墨烯的摩擦系数;

27.图5为聚α烯烃pao 20合成基础油、0.08wt%未修饰氧化石墨烯润滑油和实施例1所得改性氧化石墨烯的磨损体积。

28.图6为不同添加量的改性氧化石墨烯的润滑油的摩擦系数;

29.图7不同添加量的改性氧化石墨烯的润滑油的摩擦体积;

30.图8不同反应条件下得到的改性氧化石墨烯的润滑油的摩擦系数和磨损体积。

具体实施方式

31.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并

不用于限定本发明。

32.本发明的发明人发现采用氧化石墨烯直接分散于润滑油的基础油中时,存在氧化石墨烯稳定分散性差和易团聚的问题,导致润滑油的性能没有得到提高,难以发挥氧化石墨烯的减摩抗磨性能优势,甚至对基础油润滑作用造成负面影响。

33.针对上述问题,本发明的发明人从添加修饰剂来改善氧化石墨烯的分散性着手,采用非亲水性(油溶性)低共熔溶剂对氧化石墨烯进行修饰,改性氧化石墨烯(改性氧化石墨烯)具有稳定的分散性能,添加于基础油中得到的润滑油,表现出良好的润滑性能(减摩耐磨性能);由于采用的是非亲水性(油溶性)低共熔溶剂,因此制备条件温和(对制备环境中的水含量没有特定的要求)。

34.本发明公开一种改性氧化石墨烯,由油溶性低共熔溶剂修饰氧化石墨烯得到;所述油溶性低共熔溶剂包括氢键供体和氢键受体,其中,所述氢键供体包括长链烷基醇,所述氢键受体包括有机铵盐和/或有机季铵盐。

35.本发明中,所述油溶性低共熔溶剂具有良好的疏水性能,因此在保存或使用的过程中对水含量要求不高,可以节约步骤(使用前不需要进行干燥处理)和节约成本。

36.本发明中,低共熔溶剂n

+

和烷基链分子(-ch3,-ch

2-)可以轻易地吸附到石墨烯纳米片上,并增加石墨烯在润滑油中的相容性,此外,离子液体小分子可进入石墨烯层间,避免石墨烯团聚。

37.本发明中,所述氢键供体和所述氢键受体的质量比一般为1:1~1:10,合适地,1:3~1:10,更合适地,1:8~1:10。

38.本发明中,所述有机铵盐包括但不限于四甲基氯化铵、四乙基氯化铵、四丁基氯化铵、四庚基氯化铵、四辛基氯化铵、甲基三辛基氯化铵等中的至少一种,合适地,四丁基氯化铵;所述氢键供体包括但不限于长链烷基醇,一般情况下,所述长链烷基醇中碳原子数不少于7,合适地,7~12,更合适地,8。

39.本发明还公开了一种所述的改性氧化石墨烯的制备方法,该制备方法具有步骤简单、反应条件温和、经济环保、无需额外添加分散剂、原料价廉易得以及绿色环保等优点,制备得到的改性氧化石墨烯添加于基础油中得到的润滑油具有良好的润滑性能。

40.所述制备方法包括:

41.s1.将氢键供体和氢键受体溶化混合,得到油溶性低共熔溶剂;

42.本发明中,所述氢键供体和氢键受体溶化混合的温度一般30~80℃,合适地,45~80℃,更合适地,60~80℃。

43.本发明中,在溶化混合过程中可以同时进行搅拌的方式,以使得体系受热均匀和两者及时混合均匀。为了更加受热均匀,可以再油浴中进行加热。

44.本发明中,当体系变为均匀的透明液体时即可停止加热,冷却至室温即可。

45.s2.将所述油溶性低共熔溶剂与氧化石墨烯混合后在超声分散,得到混合液;

46.本发明中,一般情况下,所述油溶性低共熔溶剂与氧化石墨烯的用量之比为7ml:0.15~0.20g,合适地,7ml:0.20g。

47.本发明中,分散过程的温度可以控制在30~80℃范围内,合适地,合适地,45~60℃,更合适地,55~60℃。

48.本发明中,分散过程中可以在超声波下进行,分散时间一般为0.5~2小时,合适

地,1~2小时,更合适地,1.5~2小时。

49.本发明中,该步骤也可以在油浴中进行。

50.s3.将所述混合液反应,得到所述改性氧化石墨烯。

51.本发明中,所述混合液反应的温度一般为60~100℃,合适地,80~100℃,更合适地,95~100℃。

52.本发明中,在反应的过程中可以搅拌以使得反应更加快速和充分,搅拌速度一般为400~600rpm,合适地,500~600rpm;搅拌时间一般为12~48小时,合适地,24~48小时,更合适地,40~48小时。

53.本发明还公开了一种润滑油,包括上述改性氧化石墨烯和基础油。

54.本发明中,所述基础油可以是非极性基础油,也可以是极性基础油,也可以是复合基础油,还可以是单一的组分的润滑油。

55.本发明中,所述改性氧化石墨烯的添加量可以根据具体使用的基础油的种类进行试验取量,一般情况下,所述润滑油中氧化石墨烯的含量为0.08~0.12wt%。

56.本发明还公开了一种上述润滑油的制备方法,包括:将所述改性氧化石墨烯添加于所述基础油中并分散。

57.本发明中,所述分散采用超声方式分散,超声功率一般为200~500w,合适地,400~500w,更合适地,500w;分散时间根据相应的功率进行调整,一般情况下为5~10min,合适地,8~10min。

58.实施例

59.实施例1

60.称取11.117g四丁基氯化铵和10.418g正辛醇置于圆底烧瓶中,在油浴条件下在80℃下搅拌2h形成均匀透明的液体,冷却至室温即可获得油溶性低共熔溶剂。

61.在100ml的圆底烧瓶中加入7ml所述油溶性低共熔溶剂和0.2g工业级氧化石墨烯纳米片,在60℃下超声0.5h。然后在100℃油浴下搅拌15h,搅拌速度为500rpm,即可获得改性氧化石墨烯。

62.称取约0.5g所述改性氧化石墨烯加入20g聚α烯烃(pao20)合成基础油中,然后在500w下超声时间为3min,即可获得改性氧化石墨烯pao润滑油。

63.实施例2

64.称取11.117g四丁基氯化铵和10.418g正辛醇置于圆底烧瓶中,在油浴条件下在30℃下搅拌2h形成均匀透明的液体,冷却至室温即可获得油溶性低共熔溶剂。

65.在100ml的圆底烧瓶中加入7ml所述油溶性低共熔溶剂和0.2g工业级氧化石墨烯纳米片,在35℃下超声2h。然后在60℃油浴下搅拌48h,搅拌速度为600rpm,即可获得改性氧化石墨烯。

66.称取0.6g所述改性氧化石墨烯加入20g聚α烯烃(pao20)合成基础油中,然后在300w下超声时间为8min,即可获得改性氧化石墨烯pao润滑油。

67.实施例3

68.称取11.117g四丁基氯化铵和10.418g正辛醇置于圆底烧瓶中,在油浴条件下在50℃下搅拌2h形成均匀透明的液体,冷却至室温即可获得油溶性低共熔溶剂。

69.在100ml的圆底烧瓶中加入7ml所述油溶性低共熔溶剂和0.2g工业级氧化石墨烯

纳米片,在50℃下超声1.2h。然后在80℃油浴下搅拌34h,搅拌速度为400rpm,即可获得改性氧化石墨烯。

70.称取0.7g所述改性氧化石墨烯加入20g聚α烯烃(pao20)合成基础油中,然后在200w下超声时间为10min,即可获得改性氧化石墨烯pao润滑油。

71.实施例4

72.称取11.117g四丁基氯化铵和10.418g正辛醇置于圆底烧瓶中,在油浴条件下在80℃下搅拌2h形成均匀透明的液体,冷却至室温即可获得油溶性低共熔溶剂。

73.在100ml的圆底烧瓶中加入7ml所述油溶性低共熔溶剂和0.2g工业级氧化石墨烯纳米片,在60℃下超声2h,然后在100℃油浴下搅拌15h,搅拌速度为500rpm,即可获得改性氧化石墨烯。

74.称取0.5g所述改性氧化石墨烯加入20g聚α烯烃(pao20)合成基础油中,然后在500w下超声时间为3min,即可获得改性氧化石墨烯pao润滑油。

75.对比例1

76.未修饰氧化石墨烯。

77.对比例2

78.称取11.117g四丁基氯化铵和10.418g正辛醇置于圆底烧瓶中,在油浴条件下在80℃下搅拌2h形成均匀透明的液体,冷却至室温即可获得油溶性低共熔溶剂。

79.称取0.5g所述油溶性低共熔溶剂加入20g聚α烯烃(pao20)合成基础油中,然后在500w下超声时间为3min。

80.对比例3

81.称取0.5g所述未修饰氧化石墨烯加入20g聚α烯烃(pao20)合成基础油中,然后在500w下超声时间为3min。

82.对比例4

83.称取11.117g四丁基氯化铵和10.418g正辛醇置于圆底烧瓶中,在油浴条件下在80℃下搅拌2h形成均匀透明的液体,冷却至室温即可获得油溶性低共熔溶剂。

84.称取0.5g所述油溶性低共熔溶剂、0.5g未修饰氧化石墨烯加入20g聚α烯烃(pao20)合成基础油中,然后在500w下超声时间为3min,即可获得低共熔溶剂/氧化石墨烯pao润滑油。

85.对比例5

86.称取11.117g四丁基氯化铵和10.418g正辛醇置于圆底烧瓶中,在油浴条件下在80℃下搅拌2h形成均匀透明的液体,冷却至室温即可获得油溶性低共熔溶剂。

87.在100ml的圆底烧瓶中加入7ml所述油溶性低共熔溶剂和0.2g工业级氧化石墨烯纳米片,在60℃下超声3h,在100℃油浴下搅拌15h,搅拌速度为500rpm,即可获得改性氧化石墨烯。

88.称取0.5g所述改性氧化石墨烯加入20g聚α烯烃(pao20)合成基础油中,然后在500w下超声时间为3min。

89.对比例6

90.称取11.117g四丁基氯化铵和10.418g正辛醇置于圆底烧瓶中,在油浴条件下在80℃下搅拌2h形成均匀透明的液体,冷却至室温即可获得油溶性低共熔溶剂。

91.在100ml的圆底烧瓶中加入7ml所述油溶性低共熔溶剂和0.2g工业级氧化石墨烯纳米片,,然后在100℃油浴下搅拌15h,搅拌速度为500rpm,即可获得改性氧化石墨烯。

92.称取0.5g所述改性氧化石墨烯加入20g聚α烯烃(pao20)合成基础油中,然后在500w下超声时间为3min,即可获得改性氧化石墨烯pao润滑油。

93.实验例

94.实验例1

95.对实施例1制备得到的油溶性低共熔溶剂、对比例1以及实施例1制备得到的修饰氧化石墨烯进行红外光谱处理,结果如图1所示。

96.实验例2

97.对比例1和实施例1制备得到的修饰氧化石墨烯进行raman,结果如图2所示。

98.实验例3

99.对比例2、对比例3以及实施例1制备得到的修饰氧化石墨烯均置于同一环境中静置24小时,其效果图如图3所示。

100.实验例4

101.对聚α烯烃(pao20)合成基础油、对比例4以及实施例1所得润滑油的摩擦系数,测定方法为:采用四球摩擦磨损试验机测试,测试中所用钢球材质直径12.7mm,载荷490n,温度25℃,转速1200rpm,时间1h;结果如图4所示。

102.实验例5

103.对聚α烯烃(pao20)合成基础油、对比例3以及实施例1所得润滑油的磨损体积,测定方法为:结果如图5所示。

104.图中,go代表氧化石墨烯,des代表油溶性低共熔溶剂。

105.由图1可知,相较于未修饰的氧化石墨烯和油溶性低共熔溶剂,改性的氧化石墨烯的透光率介于两者之间,氧化石墨烯在3424,1728和1623cm-1

处的峰分别为o-h振动,羧基中c=o伸缩振动和芳香族碳原子的c=c伸缩振动,在1412和1053cm-1

处分别表示c-h弯曲和c-o伸缩振动。改性氧化石墨烯的红外光谱除了具有上述峰位外,在2960,2920和1150cm-1

左右出现额外的峰,这些峰位分别对应-ch3,-ch

2-和c-n的伸缩振动峰。结果表明,氧化石墨烯表面成功引入油溶性低共熔溶剂的长烷基链基团,从而良好的分散在聚α烯烃pao 20合成基础油中。

106.由图2可知,改性氧化石墨烯的强度低于未修饰的氧化石墨烯强度,根据raman谱可以确定氧化石墨烯的特征拉曼位移的强度比,即id/ig,其中1600cm-1

处的g峰对应于有序石墨碳,而d峰位于1360cm-1

与石墨烯平面的结构缺陷有关。经过低共熔溶剂功能化后,未修饰氧化石墨烯的id/ig比从0.93增加到1.04,表明改性石墨烯表面出现更多缺陷和无序结构,减少团聚的可能性。

107.由图3可知,未修饰的氧化石墨烯在润滑油中发生团聚沉淀,改性氧化石墨烯在润滑油中的分散性明显优于未修饰的氧化石墨烯在润滑油中的分散性。

108.由图4可知,与直接将油溶性低共熔溶剂和未经修饰的氧化石墨烯相比,经过改性氧化石墨烯添加于润滑油中得到的润滑油的摩擦系数最小,由此得出:改性氧化石墨烯添加于润滑油中可以大幅度降低润滑油的摩擦系数。

109.由图5可知,与直接将油溶性低共熔溶剂和未经修饰的氧化石墨烯相比,经过改性

氧化石墨烯添加于润滑油中得到的润滑油的磨损体积最小,并且将油溶性低共熔溶剂和未经修饰的氧化石墨烯直接添加于基础油中磨损体积反而增加了,因此直接添加不利于降低磨损。由此得出:改性氧化石墨烯添加于润滑油中可以大幅度降低润滑油的磨损体积。

110.由图6可知,相较于添加0.08wt%氧化石墨烯含量的润滑油的摩擦系数低于0.1wt%氧化石墨烯含量和0.12wt%氧化石墨烯含量的摩擦系数,因此得出0.08wt%氧化石墨烯含量为最佳添加量。

111.由图7可知,相较于添加0.08wt%氧化石墨烯含量的润滑油的磨损体积低于0.1wt%氧化石墨烯含量和0.12wt%氧化石墨烯含量的磨损体积,因此得出0.08wt%氧化石墨烯含量为最佳添加量。

112.由图8可知,先在60℃下超声3h,然后再100℃油浴下经过15h搅拌得到的改性氧化石墨烯的润滑效果更优异。

113.需要说明的是图6-8中,氧化石墨烯来源于改性氧化石墨烯。

114.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1