新型陶瓷集成制粉工艺的制作方法

1.本发明属于陶瓷生产技术领域,具体涉及一种新型陶瓷集成制粉工艺。

背景技术:

2.陶瓷制粉(也称为陶瓷造粒)的方法有多种,例如,根据陶瓷原料碾磨过程中是否需要加水,可以将陶瓷制粉方法分为湿法制粉工艺和干法制粉工艺两类。湿法制粉工艺和干法制粉工艺各有其优缺点。以干法制粉工艺为例,由于该方法所使用的设备中减少了喷雾干燥塔(湿法制粉工艺所需设备之一)这一主要耗能设备(其能耗占整个陶瓷生产过程能耗的40%左右);同时也减少了废气(主要是so2和no2)的排放,不需要配置专门的污染物治理设施就能实现超低排放,故该方法在成本和环保两方面都有较大的优势。然而,干法制粉工艺也存在一些缺点。例如,干法制粉没有庞大的泥浆池,固体粉料无法像流体泥浆那样可以实现高度均化,这对原料的品质稳定性要求更高(参见蔡櫂鸿、李家铎:《影响陶瓷干法制粉技术推广应用的因素分析》,载《第五届中国建筑卫生陶瓷质量大会暨中国硅酸盐学会建筑卫生陶瓷专业委员会2020学术年会论文集》)。又如,干法粉料除渣不彻底,会导致有机质较多,影响坯体氧化性能,从而影响产量;此外,由于干法粉料的有机质、杂质偏多,粉料细度偏大,相对于产品的选择而言,不太适用于高端抛釉、仿沽产品等低吸水率产品(参见招伟培、罗宏等:《干法制粉在陶瓷砖生产中的应用及问题探讨》,载《佛山陶瓷》2020年第11期)。

3.由于湿法制粉工艺和干法制粉工艺各有其优缺点,怎样将两者的优点结合起来,并克服其缺点,就成了近年来本领域技术人员颇为关注的技术问题之一。申请号为201710178139.9的发明专利申请公开了一种陶瓷干压成型的干湿制粉方法,该方法所使用的装置包括并排布置的湿法造粒料仓和干法造粒料仓,湿法造粒料仓的底部连接微量配方计量单元,微量配方计量单元的输出端连接混料机;干法造粒料仓的底部出口处设有粉料计量器,粉料计量器的下方设有能够将粉料输送至混料机的粉料运输带,混料机的出口连接提升机,提升机的输出端连接混合料仓,混合料仓的底部出口连接压机;该方法包括以下步骤:

4.(1)陶瓷原料经配料、湿法碾磨后泵送至喷雾干燥塔进行干燥造粒,入仓;

5.(2)陶瓷原料经干法碾磨后进行干燥造粒,入仓;

6.(3)将干法造粒粉料与湿法造粒粉料按1:9-8:2的比例进行混合,混合粉体经压机干压成型,得到坯体。

7.总之,201710178139.9号发明专利申请对陶瓷原料中不适于干法制粉工艺的组分采用湿法制粉工艺,反之则采用干法制粉工艺,从而兼采了这两种方法的优点。然而,该发明专利申请也存在一定的技术缺陷,主要是仍然保留了湿法制粉工艺和干法制粉工艺各自的技术缺陷,只是程度有所降低。

技术实现要素:

8.本发明的目的在于,通过将湿法制粉工艺中的合理的技术手段应用于干法制粉工艺,使湿法制粉工艺和干法制粉工艺的优点有机地结合起来,从而克服现有的干法制粉工艺的技术缺陷。

9.为了实现上述发明目的,本发明采用了下述技术方案:

10.一种新型陶瓷集成制粉工艺,包括湿式球磨预处理和干法制粉两个阶段;

11.在湿式球磨预处理阶段,先对用于制备陶瓷粉料的各种单料分别进行处理,其步骤为:

12.s1,加水球磨;

13.s2,除铁、过筛,得到浆料;

14.s3,浆池均化;

15.s4,浆料脱水,得到含水量≤20%的泥块;

16.s5,泥块破碎、低温干燥,得到含水量≤10%的预处理泥料;

17.在干法制粉阶段,对经过湿式球磨预处理而获得的各种预处理泥料进行处理,其步骤为:

18.g1,按比例配料;

19.g 2,干式球磨,将配料后的预处理泥料粉磨成细粉;

20.g 3,细粉过筛;

21.g 4,增湿造粒;

22.g 5,干燥硬化;

23.g 6,分选;

24.g 7,陈腐。

25.在上述技术方案的基础上,本发明可采用下述技术手段,以便更好地实现本发明的目的:

26.步骤s3所得到的浆料的含水量为30%~42%。

27.进一步地,步骤s5中的低温干燥工序是利用窑炉余热,在80℃~200℃的温度条件下进行干燥。

28.进一步地,步骤s5包括以下子步骤:

29.s51、粗切,把泥块切割成粒径≤2cm的大颗粒;

30.s52、干燥,将大颗粒干燥到含水量≤10%;

31.s53、细切破碎,得到粒径≤1cm的预处理泥料。

32.进一步地,所述单料为砂、石、泥、风化石,在用于制备陶瓷粉料的原料中,按质量百分比,砂的用量为20~25%的,石的用量为20~25%,泥的用量为30~35%,风化石的用量为20~25%。

33.进一步地,在步骤s1中,砂、石、泥、风化石的含水量分别为33%、33%、45%、40%。

34.进一步地,所述单料为α-氧化铝、硅酸锆、氮化硅、绢云母、钾长石、高岭土、球粘土,在用于制备陶瓷粉料的原料中,按质量百分比,α-氧化铝的用量为15~20%、硅酸锆的用量为10~15%、氮化硅的用量为10~15%、绢云母的用量为10~15%、钾长石的用量为10~15%、高岭土的用量为15~20%、球粘土的用量为25~30%。

35.进一步地,所述单料为钾砂、钾钠砂、石粉、铝白石、坭膏、原矿黑坭、砂膏、原矿滑石、膨润土、抛釉坭,在用于制备陶瓷粉料的原料中,按质量份,钾砂的用量为7~8份、钾钠砂的用量为16~17份、石粉的用量为17~18份、铝白石的用量为11~12份、坭膏的用量为9~10份、原矿黑坭的用量为7~8份、砂膏的用量为9~10份、原矿滑石的用量为5~6份、膨润土的用量为8~9份、抛釉坭的用量为3~4份。

36.本发明的主要有益效果如下:

37.1、在预处理阶段,对组成陶瓷原料的各种单料单独加水球磨(湿式球磨)、除铁、过筛、脱水、低温干燥,由于在球磨后浆料的状态下进行除铁、过筛,因此能有效去除陶瓷原料中的各种有机质、杂质,得到高品质的标准原料(预处理泥料);此外,浆料是经脱水后再采用低温干燥,而低温干燥又充分利用窑炉余热,故有利于降低能耗;

38.2、在预处理阶段,采用加水球磨的方法,使粉碎后的颗粒的外表在微观结构上更加光滑,有利于提高造粒后粉料的流动性;另一方面,采用加水球磨的方法得到的颗粒的大小更加均匀,从而克服了单纯的干法造粒所得到的颗粒不均匀的技术缺陷(具体地说,软质材料干法造粒后得到的颗粒粒径很细小,而硬质材料干法造粒后得到的颗粒的粒径偏大,总体上呈现颗粒粒径两头大中间小的分布状态,不利于后续增湿造粒,同时也影响增湿造粒后粉料的质量,造成砖的变形量不易控制)。总之,经过预处理的泥料,在后续的生产工序中易于控制砖形。

39.3、在干法制粉阶段,采用干式球磨的方式,所获得的陶瓷粉料颗粒不仅粒度小,而且表面更光滑,采用这种粉料进行增湿制粉后得到的粉料颗粒较均匀。

40.4、通过前期的除铁、过筛工序,有效去除陶瓷泥浆中的铁及其它的有机物,使得后续工序中所制作的瓷砖的表面缺陷少,适用于高端抛釉、仿沽砖等高端产品。

41.5、本发明实施过程中所用到的各种设备均为现有技术中已有的设备,因而便于实施。

附图说明

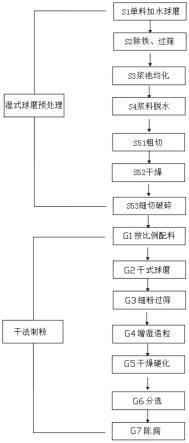

42.图1为本发明的一个实施例的工艺流程图。

具体实施方式

43.为了便于本领域技术人员更好地理解本发明的技术方案,以下结合附图介绍本发明的三个实施例:

44.实施例1

45.在本实施例中,用于制备陶瓷粉料的原料由砂(例如石英砂、矽砂等)、石(例如钠长石、钾长石等)、泥(例如高岭土、球粘土等)、风化石(龟纹石)四类物质组成,这四类物质也称为单料。按质量百分比,砂的用量为20~25%,石的用量为20~25%,泥的用量为30~35%,风化石的用量为20~25%。

46.如图1所示,陶瓷粉料的制备过程包括湿式球磨预处理和干法制粉两个阶段。

47.在湿式球磨预处理阶段,先对前述四种单料分别进行处理,其步骤为:

48.s1,加水球磨;对每一种单料按照7:3~7:5的料水比(其中,砂与石优选的含水量均为33%,泥与风化石优选的含水量分别为45%和40%),用湿式球磨机分别进行球磨,砂、

石、泥、风化石四种单料球磨的时间分别为6小时、10小时、2小时、4小时。

49.s2,除铁、过筛,得到浆料。

50.s3,浆池均化,将除铁过筛后的纯净浆料送入浆池内均化处理,得到含水量为30%~42%的浆料。

51.s4,浆料脱水,上述浆料在压滤机中脱水后,变为含水量≤20%的泥块(例如含水量16~19%的泥块)。在本实施例中,泥块为长度和宽度约为2m,厚度约为4cm,厚薄均匀的滤饼。

52.s5,泥块破碎、低温干燥,得到含水量≤10%的预处理泥料(例如含水量为7~9%)。在本实施例中,步骤s5包括以下子步骤:

53.s51、粗切,用切料机把泥块切割成粒径≤2cm的大颗粒(大颗粒的粒径通常为2cm或者略小于2cm);

54.s52、干燥,利用窑炉余热,在80℃~200℃的温度条件下将大颗粒干燥到含水量≤10%(例如含水量为7%~9%);

55.s53、细切破碎,用高速切泥装置对大颗粒进行细切破碎,得到粒径≤1cm的预处理泥料(例如粒径为0.3~0.5cm的预处理泥料)。

56.经过步骤s1至s5后所获得的预处理泥料共计四种(与前述四种单料对应),实际实施本发明时,可以先将这四种预处理泥料储存于储存仓中备用。

57.在干法制粉阶段,对经过湿式球磨预处理而获得的前述四种预处理泥料进行处理,其步骤为:

58.g1,按比例配料;亦即按照质量百分比为20~25%的砂、20~25%的的石、30~35%的泥、20~25%的风化石的比例,对前述四种预处理泥料进行配料;

59.g 2,干式球磨,用干式球磨机或立磨机将配料后的预处理泥料粉磨成细粉;

60.g 3,细粉过筛;

61.g 4,增湿造粒;

62.g 5,干燥硬化;

63.g 6,分选;分选选出的细粉的规格为10到20目;

64.g 7,陈腐。

65.需要特别说明的是,在湿式球磨预处理阶段,对前述四种单料分别进行处理,并确定合适的料水比,能有效提高工作效率,并降低能耗。对此,可通过以下三个表格予以说明。

66.表a:现有的处理方式

67.原料球磨时间(h)含水量混合料1236%

68.表b:实施例1中的一种处理方式

69.原料球磨时间(h)含水量砂836%石1236%泥336%风化石536%

70.表c:实施例1中的优选处理方式(最优料水比)

71.原料球磨时间(h)含水量砂633%石1033%泥245%风化石440%

72.由表a和表b可知,在36%(生产普通地砖的陶瓷泥浆的含水量)的含水量下,混合料所需的球磨时间(表a),是以原料中所需球磨时间最长的石料的时间(12小时)作为混合料的球磨时间,因此整个球磨过程的时间长,并且在该球磨时间下,泥、砂、风化石存在过度球磨的问题,另外,为了防止在该含水量下泥浆的凝结影响球磨效果,球磨时还需加入减水剂。与混合料所需的球磨时间不同,在本实施例中,同样是在36%的含水量下,除了石料球磨的时间仍为12小时外,砂、泥、风化石球磨的时间分别为8小时、3小时、5小时,从而在总体上提高了球磨的效率,并降低了能耗。

73.由表c可知,当砂、石、泥、风化石的含水量分别为33%、33%、45%、40%时,砂、石、泥、风化石所需的球磨时间分别为6小时、10小时、2小时、4小时,此时,砂、石、泥、风化石与水量之比为最优料水比。经测算,与现有混合球磨的方式相比,采用本发明的制浆工艺,在湿式球磨预处理阶段,球磨每吨陶瓷原料可节约25%以上的电量,以及10~20元左右的减水剂成本。

74.实施例2

75.本实施例的基本步骤与实施例1相同,所不同的是,在本实施例中,用于制备陶瓷粉料的原料由七种单料组成,按质量百分比,这七种单料为15~20%的α-氧化铝、10~15%的硅酸锆、10~15%的氮化硅、10~15%的绢云母、10~15%的钾长石、15~20%的高岭土、25~30%的球粘土。在步骤s1中,对7种单料均按照7:3~7:5的料水比,用湿式球磨机分别进行球磨,其中,绢云母、高岭土、球粘土三种单料球磨的时间均为2~3个小时,其他四种单料球磨的时间均为9~10个小时。在步骤g1中,按照质量百分比为15~20%的α-氧化铝、10~15%的硅酸锆、10~15%的氮化硅、10~15%的绢云母、10~15%的钾石、15~20%的高岭土、25~30%的球粘土的比例,对经过步骤s1至s5所获得的七种预处理泥料进行配料。

76.实施例3

77.本实施例的基本步骤与实施例1相同,所不同的是,在本实施例中,用于制备陶瓷粉料的原料,按质量份,由7~8份钾砂(优选金顺钾砂)、16~17份钾钠砂、17~18份石粉(优选混永丰石粉)、11~12份铝白石、9~10份坭膏(优选长兴坭膏)、7~8份原矿黑坭(也称为原矿黑泥)、9~10份砂膏(优选顺丰砂膏)、5~6份原矿滑石、8~9份膨润土(优选百利膨润土)、3~4份抛釉坭组成。其中,抛釉坭单独制粉并单独使用,其他原材料单独制粉、混合使用(混永丰石粉粒径符合要求的,可直接混合使用)。

78.以上,通过三个实施例介绍了本发明的技术方案。另需说明的是,本发明在实施过程中所使用的各种生产设备,例如湿式球磨机、干式球磨机或立磨机、压滤机、切料机、高速切泥装置、干燥机、分选筛、传送带等,均可采用现有的设备或装置。为实现自动化生产,本发明在压滤机的下方设置传送带,脱水后的滤饼往下掉落到传送带上,并被传送带往外输送,在传送带末端的外侧,距末端约10cm处,设置有一把旋转的切刀,当滤饼被送出传送带末端,进入切刀的切割范围时,便被切成小块,经初步破碎后,滤饼被分割成边长为5cm~

20cm的小泥块。小泥块经高速切泥装置切割成粒径≤2cm的大颗粒;大颗粒再被送入到陶瓷泥料烘干设备中进行干燥,然后进行细切破碎,并将破碎后的单料储存于储存仓中备用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1