一种用于井筒封堵的预固化树脂基高胶结韧性水泥浆及其制备方法和应用与流程

1.本发明涉及油气田井筒封固技术领域,尤其涉及一种用于井筒封堵的预固化树脂基高胶结韧性水泥浆及其制备方法和应用。

背景技术:

2.油气田一个完整的开发周期一般要经历勘探、钻完井、开发和弃置四个阶段。随着油气井开发的数量越多,需要进行弃置封井作业的井也就越多。油气井的井筒弃置作为油气井开发的重要一环,最主要的目的是保护自然环境免受污染。

3.目前,井筒弃置一般采用在井筒中注入多段水泥塞的方式将井筒内的环境与地层表面的外部环境隔绝开。如果水泥塞的封固质量不高,会由于井底剩余的油气聚集至一定程度,突然释放到地面,造成环境破坏或人身伤害。此外,封堵水泥塞的质量不高还有可能导致井筒与地表和地层之间产生通道,污染地下水。

4.对于井筒弃置封堵水泥浆的研究工作,目前多数是采用极为简单的水泥浆配方,即在常规密度为1.90g/cm3的水泥浆中加入一定量的减阻剂和降滤失剂。随着时间的推移,这种水泥石很难抵御复杂井筒环境的侵蚀,极易造成封堵失效,引起不必要的环境污染问题及经济损失。尤其是对于海上油气井的弃置作业,由于施工结束后,相关的作业船只及人员撤离后,后期再进行施工补救作业会非常困难,为了保证井筒弃置封固作业水泥塞的长期有效性,有必要对井筒弃置封堵用的水泥浆体系进行专门的研究,由于其运用环境的特殊性,井筒弃置封堵用的水泥浆体系的性能必须比常规固井施工作业用的水泥浆体系性能更加苛刻,这样才能一定程度上满足井筒复杂环境的要求。

5.水泥塞封堵井筒,井筒复杂的环境决定了水泥塞应具有高胶结性,确保与地层壁(前期进行取套管作业)或套管壁(无法进行取套管作业,直接注水泥塞)具有高强度的胶结;此外,水泥塞还应具有一定的微膨胀和韧性,这样可以使水泥塞在遇到井筒一定温度或压力变化时,能够经受住,不会产生微裂缝,而防止井筒流体的泄漏;再者,水泥塞必须具有一定的耐酸碱腐蚀的性能及低渗透性,在遇到井筒h2s或co2等腐蚀流体后,才能起到较好的封堵作用,而普通的未作处理的水泥浆很难有抵御酸碱流体长期腐蚀的性能,当遇到酸碱流体一段时间后,水泥塞渗透率达到某个阈值后,势必会出现内部结构的腐蚀而导致泄漏。因此,提供一种水泥浆,能够与地层或套管具有高胶结性;在井筒温度压力发生一定变化的情况下,水泥塞不会发生形变,出现微裂隙;同时还具有一定耐酸碱腐蚀性能,对于提升油气井井筒封堵的长期有效性是非常有意义的。

6.目前,对于提升水泥石胶结性能、韧性及防腐性能比较有效的方式是在水泥浆体系中掺入一定的树脂,但是,在水泥浆中直接掺入树脂会出现团聚,出现水泥浆大幅增稠的现象,极大影响水泥浆的施工性能。

技术实现要素:

7.本发明的目的在于提供一种用于井筒封堵的预固化树脂基高胶结韧性水泥浆及其制备方法和应用,所述预乳化树脂基水泥浆稠度低,同时具有高胶结强度,且耐酸碱。

8.为了实现上述发明目的,本发明提供以下技术方案:

9.本发明提供了一种预乳化树脂基水泥浆,包括以下质量份数的制备原料:

10.g级水泥100份,预固化树脂1~5份,分散剂0.5~1.0份,缓凝剂0.5~1.7 份,降失水剂4.0~6.0份,膨胀剂0.5~1.0份,消泡剂0.4~1份,水37~52份;

11.所述预固化树脂的制备原料包括:水性树脂100份,稀释剂30~85份,固化剂6~20份,乳化剂2~15份。

12.优选的,所述g级水泥为api油井高抗硫g级水泥。

13.优选的,所述分散剂为环芳基磺酸盐甲醛缩合物;所述缓凝剂为铁铬木质素磺酸盐;所述降失水剂为丙烯胺-amps-咪唑三元共聚物。

14.优选的,所述环芳基磺酸盐甲醛缩合物为cf44l;所述丙烯胺-amps

‑ꢀ

咪唑三元共聚物为cg88l。

15.优选的,所述膨胀剂为碱土金属氧化物,所述碱土金属氧化物为氧化镁和氧化钙的混合物;所述消泡剂为有机硅类消泡剂。

16.优选的,所述水性树脂为水溶性海因环氧树脂;所述稀释剂包括单环氧化物稀释剂,所述单环氧化物稀释剂包括环氧丙烷丁基醚或环氧丙烷异辛醚。

17.优选的,所述固化剂包括脂肪族多元胺、脂环胺、芳香族二胺、改性胺和聚酞胺类树脂固化剂中的一种或几种;所述乳化剂为有机硅油类乳化剂。

18.本发明提供了上述技术方案所述预乳化树脂基水泥浆的制备方法,包括以下步骤:

19.将水性树脂、稀释剂和固化剂混合,进行开环共聚反应,得到预乳化树脂前驱体;

20.将所述预乳化树脂前驱体与乳化剂混合,进行油水乳化反应,得到预固化树脂;

21.将所述预固化树脂、g级水泥、分散剂、缓凝剂、降失水剂、膨胀剂、消泡剂和水混合,得到预固化树脂基水泥浆。

22.优选的,所述开环共聚反应的时间为1~2h;所述油水乳化反应的时间为 4~6h。

23.本发明提供了上述技术方案所述预乳化树脂基水泥浆或上述技术方案所述制备方法制备得到的预乳化树脂基水泥浆在井筒封堵中的应用。

24.本发明提供了一种预乳化树脂基水泥浆,基于相反转法理论,本发明所用预固化树脂乳化后形成具有形变能力的细小颗粒,能够很好地分散在水泥基材中,不会出现树脂与水泥混配后出现成团的现象,所形成的水泥石具有高胶结性及微膨胀性,确保与地层壁或套管壁具有高强度的胶结;当预乳化树脂颗粒被乳化剂充分包覆时,树脂乳液形状达到临界胶束浓度点,趋于稳定。

25.本发明所用预固化树脂在其固化剂的作用下相互交联成三维网状立体结构,从而细化水泥浆体的孔结构,提高其抗渗性和抗酸碱腐蚀性,从而保证井筒弃置水泥塞封堵的长期有效性;而且预固化树脂中掺有固化剂,所形成的树脂乳化颗粒与固化剂紧密堆积成膜,具有较强的韧性,使得水泥浆的抗压强度能够达到一般固井作业的要求。

26.另外,水泥浆和树脂颗粒的颗粒间距与颗粒堆积气孔率成反比,即气孔率愈小颗

粒间距愈大,而水泥浆稠度与颗粒间距成反比,因而降低颗粒的堆积气孔率可有效地降低水泥浆的稠度,而本发明在水泥浆中掺入预固化树脂,预固化树脂与水泥浆配伍较好,可使混合物颗粒分布加宽,堆积较为密实,从而通过降低堆积气孔率来降低粘度,解决单独将树脂加入水泥浆中出现的成团增稠的问题。

27.本发明所用预固化树脂属于聚合物,能够与水泥水化产物之间形成有机

ꢀ‑

无机互穿结构,在环氧树脂掺量较低时,主要填充于浆体结构内的粗大孔隙中,能够增强水泥石胶结性能。

28.进一步的,本发明提供的预乳化树脂基水泥浆具有微膨胀性:所用膨胀剂水化形成氢氧化钙、镁晶体,体积增大,赋予水泥浆微膨胀性,能够弥补水泥浆固化后出现收缩的现象,避免水泥环与套管或井壁之前出现微裂隙。

具体实施方式

29.本发明提供了一种预乳化树脂基水泥浆,包括以下质量份数的制备原料:

30.g级水泥100份,预固化树脂1~5份,分散剂0.5~1.0份,缓凝剂0.5~1.7 份,降失水剂4.0~6.0份,膨胀剂0.5~1.0份,消泡剂0.4~1份,水37~52份;

31.所述预固化树脂的制备原料包括:水性树脂100份,稀释剂30~85份,固化剂6~20份,乳化剂2~15份。

32.在本发明中,若无特殊说明,所需制备原料均为本领域技术人员熟知的市售商品。

33.以质量份数计,本发明提供的预乳化树脂基水泥浆包括g级水泥100 份,所述g级水泥为api油井高抗硫g级水泥。

34.以所述g级水泥的质量份数为基准,本发明提供的预乳化树脂基水泥浆包括预固化树脂1~5份,优选为3.725份。

35.在本发明中,所述预固化树脂的制备原料包括:水性树脂100份,稀释剂30~85份,固化剂6~20份,乳化剂2~15份。

36.在本发明中,所述水性树脂优选为水溶性海因环氧树脂。

37.在本发明中,所述稀释剂的份数优选为62.5~84份;所述稀释剂优选包括单环氧化物稀释剂,所述单环氧化物稀释剂优选包括环氧丙烷丁基醚或环氧丙烷异辛醚(cas号2426-08-6)。

38.在本发明中,所述固化剂的份数优选为7~16份;所述固化剂优选包括脂肪族多元胺、脂环胺、芳香族二胺、改性胺和聚酞胺类树脂固化剂中的一种或几种;所述脂肪族多元胺优选为epikure 3370;所述脂环胺优选为 ec201;所述芳香族二胺优选为二氨基二苯砜,更优选为dds;所述改性胺优选为xy593;所述聚酞胺类树脂固化剂优选为dmp30;当所述固化剂为上述中几种时,本发明对不同种类固化剂的配比没有特殊的限定,任意配比均可。

39.在本发明中,所述乳化剂的份数优选为11.6~13份;所述乳化剂优选为有机硅油类乳化剂;所述有机硅油类乳化剂优选为peg-3聚二甲基硅氧烷。

40.以所述g级水泥的质量份数为基准,本发明提供的预乳化树脂基水泥浆包括分散剂0.5~1.0份,优选为0.6~0.8份。在本发明中,所述分散剂优选为环芳基磺酸盐甲醛缩合物;所述环芳基磺酸盐甲醛缩合物优选为cf44l。

41.以所述g级水泥的质量份数为基准,本发明提供的预乳化树脂基水泥浆包括缓凝

剂0.5~1.7份,优选为0.7~1.5份。在本发明中,所述缓凝剂优选为铁铬木质素磺酸盐。

42.以所述g级水泥的质量份数为基准,本发明提供的预乳化树脂基水泥浆包括降失水剂4.0~6.0份,优选为4.5~5.5份。在本发明中,所述降失水剂优选为丙烯胺-amps-咪唑三元共聚物,所述丙烯胺-amps-咪唑三元共聚物优选为cg88l。

43.以所述g级水泥的质量份数为基准,本发明提供的预乳化树脂基水泥浆包括膨胀剂0.5~1.0份,优选为0.6~0.8份。在本发明中,所述膨胀剂优选为碱土金属氧化物,所述碱土金属氧化物优选为氧化镁和氧化钙的混合物;所述氧化镁和氧化钙的质量比优选为1:1。

44.以所述g级水泥的质量份数为基准,本发明提供的预乳化树脂基水泥浆包括消泡剂0.4~1份,优选为0.5~0.9份。在本发明中,所述消泡剂优选为有机硅类消泡剂,所述有机硅类消泡剂优选为多甲基聚硅醚类缩聚物;所述多甲基聚硅醚类缩聚物优选为x66l。

45.以所述g级水泥的质量份数为基准,本发明提供的预乳化树脂基水泥浆包括水37~52份,优选为40~45份;所述水优选为淡水。

46.本发明提供了上述技术方案所述预乳化树脂基水泥浆的制备方法,包括以下步骤:

47.将水性树脂、稀释剂和固化剂混合,进行开环共聚反应,得到预乳化树脂前驱体;

48.将所述预乳化树脂前驱体与乳化剂混合,进行油水乳化反应,得到预固化树脂;

49.将所述预固化树脂、g级水泥、分散剂、缓凝剂、降失水剂、膨胀剂、消泡剂和水混合,得到预固化树脂基水泥浆。

50.本发明将水性树脂、稀释剂和固化剂混合,进行开环共聚反应,得到预乳化树脂前驱体。本发明对所述混合没有特殊的限定,按照本领域熟知的过程将物料混合均匀即可。

51.在本发明中,所述开环共聚反应的时间优选为1~2h,更优选为1.5h,温度优选为室温(20~25℃),所述开环共聚反应优选在搅拌条件下进行,所述搅拌的速率优选为1000r/min。

52.得到预乳化树脂前驱体后,本发明将所述预乳化树脂前驱体与乳化剂混合,进行油水乳化反应,得到预固化树脂。

53.在本发明中,所述油水乳化反应的时间优选为4~6h,更优选为5h,温度优选为室温(20~25℃),所述油水乳化反应优选在搅拌条件下进行,所述搅拌的速率优选为1000r/min。

54.得到预固化树脂后,本发明将所述预固化树脂、g级水泥、分散剂、缓凝剂、降失水剂、膨胀剂、消泡剂和水混合,得到预固化树脂基水泥浆。

55.在本发明中,所述预固化树脂、g级水泥、分散剂、缓凝剂、降失水剂、膨胀剂、消泡剂和水混合优选为:将预固化树脂、缓凝剂、降失水剂和水进行湿混至均匀,在3000r/min条件下均匀搅拌30s~45s(更优选为40s),得到预固化树脂溶液混合物;在4000r/min的搅拌速度下,将分散剂加入所述预固化树脂溶液混合物中搅拌30s~45s;在相同的搅拌速度下,将膨胀剂加入所得混合物中搅拌30s~45s;在10000r/min~12000的搅拌速度下,在15~20s (更优选为18s)内将g级水泥加入混有分散剂和膨胀剂的预固化树脂溶液混合物中,搅拌60s,在所得浆料中加入消泡剂,在2000r/min的速度下搅拌30s,得到预固化树脂基水泥浆。

56.本发明提供了上述技术方案所述预乳化树脂基水泥浆或上述技术方案所述制备方法制备得到的预乳化树脂基水泥浆在井筒封堵中的应用。本发明对所述应用的方法没有特殊的限定,按照本领域熟知的方法应用即可。

57.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

58.以下实施例中,降失水剂、缓凝剂、分散剂和消泡剂购于荆州嘉华科技,降失水剂代号cg88l;缓凝剂代号ret;分散剂代号cf44l;消泡剂代号 x66l。

59.实施例1

60.本实施例提供的预固化树脂基水泥浆由以下原料制备而成:预固化树脂 29.8g;g级水泥800g;分散剂4g;缓凝剂5.6g;降失水剂32g;膨胀剂4g;消泡剂8g;淡水296g;

61.所述g级水泥为api油井g级高抗硫水泥;所述降失水剂为丙烯胺

ꢀ‑

amps-咪唑三元共聚物;所述分散剂为环芳基磺酸盐甲醛缩合物;所述缓凝剂为铁铬木质素磺酸盐;所述膨胀剂为氧化钙和氧化镁的混合物,氧化钙和氧化镁的质量比为1:1;所述消泡剂为多甲基聚硅醚类缩聚物;

62.预固化树脂制备原料:水溶性海因树脂、环氧丙烷丁基醚、二氨基二苯砜dds和peg-3聚二甲基硅氧烷的质量分别为56g:35g:9g:6.48g;

63.制备方法:

64.将水溶性海因树脂、环氧丙烷丁基醚和二氨基二苯砜dds混合,在常温20~25℃,以1000r/min搅拌进行开环共聚反应1.5h,得到预乳化树脂前驱体;将所述预乳化树脂前驱体与peg-3聚二甲基硅氧烷混合,在常温 20~25℃以1000r/min搅拌进行油水乳化反应5h,得到预固化树脂;

65.将所述预固化树脂、缓凝剂、降失水剂和淡水进行湿混至均匀,在 3000r/min下均匀搅拌40s,得到预固化树脂溶液混合物;

66.在4000r/min的搅拌速度下,将分散剂加入预固化树脂溶液混合物中搅拌40s;在同样的搅拌速度下,将膨胀剂加入混入分散剂的预固化树脂溶液混合物中搅拌40s;在10000r/min的搅拌速度下,在18s内将g级水泥加入混入分散剂和膨胀剂的预固化树脂溶液混合物中,搅拌60s,在所得浆料中加入消泡剂,在2000r/min的速度下搅拌30s,得到预固化树脂基水泥浆,密度为1.90g/cm3。

67.实施例2

68.本实施例提供的预固化树脂基水泥浆由以下原料制备而成:预固化树脂 29.8g;g级水泥800g;分散剂4g;缓凝剂5.6g;降失水剂32g;膨胀剂4g;消泡剂8g;淡水296g;

69.所述g级水泥为api油井g级高抗硫水泥;所述降失水剂为丙烯胺

ꢀ‑

amps-咪唑三元共聚物;所述分散剂为环芳基磺酸盐甲醛缩合物;所述缓凝剂为铁铬木质素磺酸盐;所述膨胀剂为氧化钙和氧化镁的混合物,氧化钙和氧化镁的质量比为1:1;所述消泡剂为多甲基聚硅醚类缩聚物;

70.预固化树脂制备原料:水溶性海因树脂、环氧丙烷丁基醚、二氨基二苯砜dds和peg-3聚二甲基硅氧烷的质量分别为50g、42g、8g和6.48;

71.制备方法:

72.将水溶性海因树脂、环氧丙烷丁基醚和二氨基二苯砜dds混合,在常温20~25℃,以1000r/min搅拌进行开环共聚反应1.5h,得到预乳化树脂前驱体;将所述预乳化树脂前驱体与peg-3聚二甲基硅氧烷混合,在常温 20~25℃以1000r/min搅拌进行油水乳化反应5h,得到预固化树脂;

73.将所述预固化树脂、缓凝剂、降失水剂和淡水进行湿混至均匀,在 3000r/min下均匀搅拌40s,得到预固化树脂溶液混合物;

74.在4000r/min的搅拌速度下,将分散剂加入预固化树脂溶液混合物中搅拌40s;在同样的搅拌速度下,将膨胀剂加入混入分散剂的预固化树脂溶液混合物中搅拌40s;在10000r/min的搅拌速度下,在18s内将g级水泥加入混入分散剂和膨胀剂的预固化树脂溶液混合物中,搅拌60s,在所得浆料中加入消泡剂,在2000r/min的速度下搅拌30s,得到预固化树脂基水泥浆,密度为1.90g/cm3。

75.对比例1

76.一种直接掺入树脂的水泥浆,由以下原料制备而成:水性树脂12g;稀释剂7.2g;固化剂2g;g级水泥800g;分散剂4g;缓凝剂7.2g;降失水剂 32g;膨胀剂4g;消泡剂4.8g;淡水304g;

77.所述树脂为水溶性海因树脂;所述稀释剂为环氧丙烷丁基醚;所述固化剂为二胺基二苯砜;所述g级水泥为api油井g级高抗硫水泥;降失水剂、缓凝剂、分散剂、消泡剂和膨胀剂同实施例1;

78.制备方法:将海因树脂、稀释剂、固化剂、缓凝剂、降失水剂和淡水进行湿混至均匀,在3000r/min下均匀搅拌40s,得到树脂溶液混合物;

79.在4000r/min的搅拌速度下,将分散剂加入树脂溶液混合物中搅拌40s;然后在同样的搅拌速度下,将膨胀剂加入混入分散剂的树脂溶液混合物中搅拌40s;在10000r/min的搅拌速度下,在18s内将g级水泥加入混入分散剂和膨胀剂的树脂溶液混合物中,搅拌60s,得到水泥浆;

80.在得到的水泥浆中加入消泡剂,在2000r/min的速度下搅拌30s,得到直接掺入树脂的水泥浆,密度为1.90g/cm3。

81.对比例2

82.一种常规微膨胀水泥浆的制备方法,由以下原料制备而成:g级水泥 800g;分散剂4g;缓凝剂6.4g;降失水剂32g;膨胀剂4g;消泡剂4g;淡水320.8g;所述g级水泥为api油井g级高抗硫水泥;降失水剂、缓凝剂、分散剂、消泡剂和膨胀剂同实施例1;

83.制备方法:将缓凝剂、降失水剂和淡水进行湿混至均匀,在3000r/min 下均匀搅拌40s,得到缓凝剂-降失水剂溶液混合物;

84.在4000r/min的搅拌速度下,将分散剂加入缓凝剂-降失水剂溶液混合物中搅拌40s;然后在同样的搅拌速度下,将膨胀剂加入混入分散剂的缓凝剂

‑ꢀ

降失水剂溶液混合物中搅拌40s;在10000r/min的搅拌速度下,在18s内将 g级水泥加入混入分散剂和膨胀剂的缓凝剂-降失水剂溶液混合物中,搅拌 60s,得到水泥浆;

85.在得到的水泥浆中加入消泡剂,在2000r/min的速度下搅拌30s,得到常规微膨胀水泥浆,密度为1.90g/cm3。

86.性能测试

87.对实施例1~2和对比例1~2制备的水泥浆的性能进行测定,其中,测试抗压强度和水泥石膨胀率时,按照gb-t 19139-2012中7.5记载的水泥石的制作过程将不同案例制备的水泥浆制成水泥石,测定其性能;其他性能均采用水泥浆进行测试。

88.1)水泥石线性膨胀率测试方法参考标准jc/t313-2009《膨胀水泥膨胀率试验方法》使用比长仪进行测试;抗压强度实验条件:24h

×

90℃;

89.水泥浆实验条件:稠化时间实验条件:22mpa

×

90℃,其他实验水泥石的养护温度均在90℃进行。

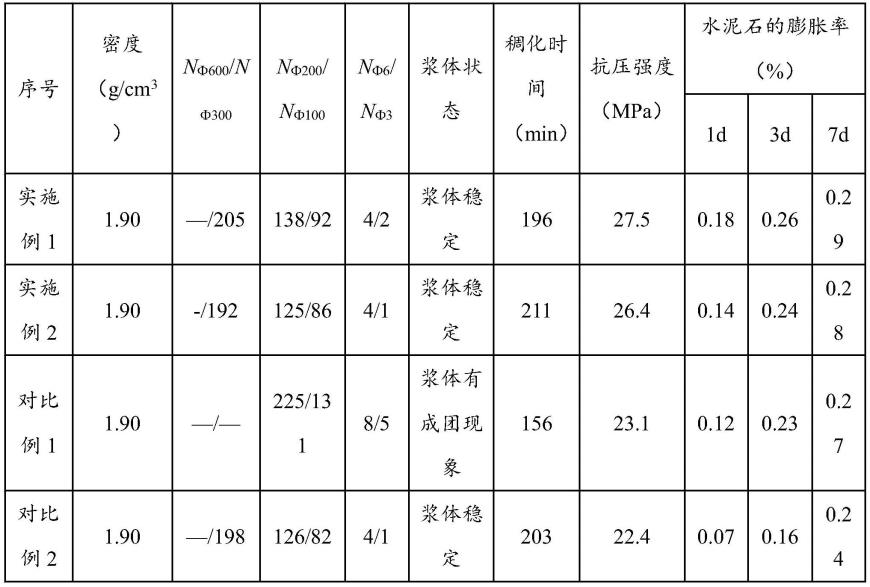

90.表1实施例1~2和对比例1~2制备的水泥浆及对应水泥石的基本性能

[0091][0092]

注:n

ф600

/n

ф300

、n

ф200

/n

ф100

和n

ф6

/n

ф3

代表六速旋转粘度计六种转速下对应的值。

[0093]

根据表1可知,本发明采用预固化树脂制备的常规1.90g/cm3密度的水泥浆(实施例1)比直接在水泥浆中掺入树脂的水泥浆(对比例1)各项性能都优异,特别对水泥浆的流变性及稳定性提升效果明显,同时实施例1的水泥浆比对比例1的抗压强度及膨胀性都优异;将实施例1与对比例2比较,虽然预固化树脂加入到水泥浆中会比未加入树脂的水泥浆流变性能好,但是水泥浆增稠现象并不明显,能够保证正常的施工作业,而预固化树脂基水泥浆除了流变性能与浆体稳定性外的其他性能比常规水泥浆的性能都要优异。

[0094]

对比实施例1和实施例2,可以看出,水性树脂掺量减少,增加稀释剂的量会对水泥浆流变性有益处,但会稍微延长水泥浆的稠化性能;同时会稍微减弱水泥石的强度及膨胀性能。

[0095]

2)对实施例1~2和对比例1~2制备的水泥浆进行如下性能测试:

[0096]

渗透率测试参照gb/t-19139-2012;抗冲击强度测试参照gb/t1043《硬质塑料简支梁冲击试验方法》;弹性模量测试参照《gbt 50266-2013工程岩体试验方法标准》;

[0097]

界面胶结强度测试:水泥试样在90℃养护3d后进行测试;

[0098]

使用胶结强度模具测试水泥浆的胶结强度,该胶结强度模具的内径为 50mm,外径为100mm,高100mm,采用与套管钢材接近的n80钢材制成。当水泥浆在模具内部凝固后,形成胶结强度试件,采用匀速载荷加载,当模具内水泥石压出后得到极限剪切压缩载荷,利用公式计算胶结强度

[0099][0100]

式1中,f

b-胶结强度,mpa;p

b-拉伸极限载荷,n;d-模具内径,mm; h-模具高度,mm。

[0101]

实施例1~2与对比例1~2的水泥浆力学性能测试结果如表2所示。

[0102]

表2实施例1~2与对比例1~2的水泥浆的力学性能数据

[0103][0104]

从表2可以看出,预固化树脂基水泥浆形成的渗透率最低,说明水泥浆致密性更好;抗冲击性最高,说明其抵御外界作用力冲击的能力更优;弹性模量最低表明其水泥浆的韧性更强,抗形变能力更佳;界面胶结强度最大表明其与套管壁或与地层表面胶结强度更高。

[0105]

3)水泥浆的耐酸碱性测试:将水泥浆制作成规格为直径25.4mm

×

高度 46.0mm左右的岩心,然后分别放置于10wt%的hcl溶液与1wt%naoh溶液中,称取不同时间岩心的质量,判断水泥浆的耐酸碱性能,所得结果见表3~4。

[0106]

表3实施例1~2与对比例1~2的水泥浆的耐碱性能

[0107][0108]

表4实施例1~2与对比例1~2的水泥浆的耐酸性能

[0109][0110]

由表3和表4可知,在10wt%hcl溶液与1wt%naoh溶液中养护4天,本发明提供的预固化树脂基水泥浆的质量基本没有变化,说明预固化树脂基高胶结韧性水泥浆未与酸碱溶液发生反应,反映出预固化树脂基高胶结韧性水泥浆具有较好的抗酸碱能力。

[0111]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1