一种中频感应炉用刚玉质干式捣打料及其制备方法与流程

1.本发明涉及中频感应炉用耐火材料技术领域,具体涉及一种中频感应炉用刚玉质干式捣打料及其制备方法。

背景技术:

2.感应电炉是利用电磁感应原理熔化金属的工业炉;其炉体主要由炉口、炉嘴、炉盖、工作炉衬、安全衬等部分组成;其工作炉衬与熔融钢液直接接触,承受钢液的冲刷和渗透侵蚀;且工作炉衬部位温度经常波动,内部产生较大的应力,使用环境非常苛刻;中频感应炉用刚玉质干式捣打料是影响感应炉正常工作的重要材料,工作时,干式捣打料与高温熔体接触的工作面烧结形成一定强度的烧结层,非工作面仍保持未烧结的散装结构,这种结构具有阻止工作层裂纹前移和吸收裂纹的作用。

3.根据感应炉炉衬组成的化学性质不同可以分为碱性干式捣打料、酸性干式捣打料和中性干式捣打料三种;其中中性干式捣打料的主要组成为al2o3等中性氧化物或复合化合物如al2o3、mgo

˙

al2o3、zro2˙

sio2等,石墨质干式捣打料也属于中性干式捣打料;现有的刚玉质捣打料在使用过程中工作层烧结强度较低,导致其抗冲刷性能和抗侵蚀性能较低,而工作面的烧结层较厚,非工作面散状结构较薄,不利于热应力的吸收,导致抗热震性能差和易于剥落,造成干式捣打料在使用过程中快速损毁。

技术实现要素:

4.本发明的目的在于提供一种中频感应炉用刚玉质干式捣打料及其制备方法,解决以下技术问题:现有的刚玉质捣打料在使用过程中工作层烧结强度较低,非工作面散状结构较薄,导致捣打料抗热震性能差和易于剥落,造成干式捣打料在使用过程中快速损毁的缺点。

5.本发明的目的可以通过以下技术方案实现:一种中频感应炉用刚玉质干式捣打料,所述刚玉质干式捣打料包括如下重量百分比的原料:48-58% 电熔刚玉、20-40% 板状刚玉、6-16% 电熔镁砂、0.5-1.5% 氧化钇微粉、0.5-1.0% 二氧化钛细粉、0.5-2.0% zro

2-sic细粉、0.5-1.0% 氧化镍细粉、5-10% 添加剂。

6.添加的电熔刚玉、板状刚玉和电熔镁砂反应生成镁铝尖晶石。

7.添加的二氧化钛细粉与电熔镁砂反应生成钛酸镁,且生成的钛酸镁可固溶于镁铝尖晶石中形成复合尖晶石,反应烧结能有效促进传质过程及干式捣打料的致密化,使干式捣打料具备高强度、优异的抗冲刷性能和抗侵蚀性能。

8.添加的氧化钇微粉会与板状刚玉反应生成耐磨性能及抗侵蚀性能优异的钇铝榴石弥散在材料内,进一步提高干式捣打料的抗冲刷性能和抗侵蚀性能。

9.添加的氧化镍在高温下可以固溶于氧化镁晶格中,达到改善氧化镁抗热震性能的目的。

10.添加的zro

2-sic细粉高温下分解为亚微米级的氧化锆包裹在刚玉细粉表面,能防止刚玉与氧化镁反应过快,保证材料的非工作面散状结构层具有较大厚度,显著提高干式捣打料的体积稳定性;同时生成的氧化锆通过相变增韧及颗粒弥散增韧,进一步提升材料的抗热震性能及抗剥落性能;有效解决现有刚玉镁质捣打料的技术缺陷,耐火度高、体积稳定性好、高温强度大、抗剥落性能好、抗冲刷性能优异和抗侵蚀性能良好。

11.作为本发明进一步的方案:电熔刚玉粒径分布的质量百分比为10% 3-5mm、25-30% 1-3mm、27-32% 0.1-1mm、13-14% 0.05-0.1mm、17-18% 《0.1mm,且电熔刚玉颗粒的al2o3含量>99wt%。

12.板状刚玉粒径分布的质量百分比为40-50% 0.045-0.1mm、50-60% 0.1-0.5mm,且板状刚玉的al2o3含量>99.3wt%。

13.电熔镁砂粒径分布的质量百分比为55-60% 0.1-0.63mm、40-45% 《0.1mm,且电熔镁砂的mgo含量>97wt%。

14.氧化钇微粉的粒度<5μm且氧化钇微粉的y2o3含量>98wt%;二氧化钛细粉的粒度<75μm且二氧化钛细粉的tio2含量﹥99wt%;氧化镍细粉的粒度<45μm且氧化镍细粉的nio含量﹥99wt%。

15.作为本发明进一步的方案:所述添加剂的制备方法包括如下步骤:(1)将烯丙基酚醛树脂加入反应釜a中,加入4-溴邻苯二酚、碳酸钾、去离子水、乙醇,机械搅拌均匀,在氮气氛围中,加入醋酸钯,升温至90℃,保温反应6h,得到组分一;(2)将改性二氧化钛加入反应釜b中,继续加入4-氰基苯硼酸溶液,机械搅拌,继续加入醋酸亚铁,在氮气氛围中,升温至80℃,保温反应18-30h,洗涤干燥,得到组分二;(3)将组分二、二氯甲烷加入反应釜c中,在搅拌条件下,继续加入组分一,滴加乙酸乙酯直至得到均质溶液,常温反应24h,过滤、洗涤干燥,得到添加剂。

16.作为本发明进一步的方案:步骤(1)中烯丙基酚醛树脂:4-溴邻苯二酚:碳酸钾:去离子水:乙醇的质量比为30:20-30:10-15:2000-3000:200-300作为本发明进一步的方案:步骤(2)中改性二氧化钛:4-氰基苯硼酸溶液:醋酸亚铁的添加比为0.5g:10ml:30mg,4-氰基苯硼酸溶液由0.25g的4-氰基苯硼酸、9ml的dmf和1ml的甲醇混合制得。

17.作为本发明进一步的方案:步骤(3)中组分二、二氯甲烷、组分一的质量比为20-25:350-450:22-25。

18.作为本发明进一步的方案:步骤(1)中烯丙基酚醛树脂的制备方法包括如下步骤:a1:将95g苯酚和69g质量百分数37%的甲醛溶液、0.45g草酸加入反应釜中,加热回流50min,停止加热,加入盐酸调节ph至1,调节温度至95℃,反应至反应液变为乳白不透明状,继续保温30min,停止加热,调整ph至中性,真空脱水,得到酚醛树脂;a2:将酚醛树脂加入反应瓶中,加入正丁醇,机械搅拌均匀,加入koh,搅拌溶解,升温至65℃,滴加烯丙基氯,保温反应5h,调整ph至中性,洗涤过滤、真空干燥,得到烯丙基酚醛树脂。

19.作为本发明进一步的方案:a2步骤中酚醛树脂:烯丙基氯的质量比为10:2-3。

20.作为本发明进一步的方案:所述改性二氧化钛的制备方法包括如下步骤:s1:25ml无水乙醇和25ml去离子水混合后,滴加氨水调节ph至9,继续加入10g纳米

二氧化钛,超声分散均匀,得到二氧化钛分散液,将二氧化钛分散液加入反应釜d中,升温至80℃,滴加10ml乙烯基三甲氧硅烷乙醇溶液,乙烯基三甲氧硅烷乙醇溶液为10.25g乙烯基三甲氧硅烷添加乙醇定容至50ml得到,在搅拌条件下,保温反应1.5h,抽滤、洗涤干燥,得到硅烷偶联剂改性二氧化钛;s2:将硅烷偶联剂改性二氧化钛、fe(no3)3˙

9h2o和无水三氯甲烷加入反应瓶中,搅拌均匀,加入叠氮三甲基硅烷,氩气氛围中,滴加4-溴吗啉,升温至60℃保温30min,得到改性二氧化钛。

21.作为本发明进一步的方案:s2中向干燥的schlenk支口瓶中加入硅烷偶联剂改性二氧化钛、fe(no3)3˙

9h2o和无水三氯甲烷搅拌2-3min后,加入叠氮三甲基硅烷,氩气氛围中,滴加4-溴吗啉(cas:98022-77-6),全程避光处理,升温至60℃保温30min,得到改性二氧化钛。

22.作为本发明进一步的方案:s2中硅烷偶联剂改性二氧化钛:fe(no3)3˙

9h2o:三氯甲烷:叠氮三甲基硅烷:4-溴吗啉添加量为10g:0.1-0.2g:2ml:0.5-1ml:4ml。

23.一种中频感应炉用刚玉质干式捣打料的制备方法,包括如下步骤:按配比将氧化钇微粉、二氧化钛细粉、zro

2-sic细粉、氧化镍细粉干混30s,加入电熔刚玉、板状刚玉、电熔镁砂干混30s,加入添加剂,物料搅拌均匀,得到刚玉质干式捣打料。

24.本发明的有益效果:本技术以电熔刚玉、板状刚玉、电熔镁砂为骨料,以氧化钇微粉、二氧化钛细粉、zro

2-sic细粉、氧化镍细粉为粉料,并添加添加剂,制备一种中频感应炉用刚玉质干式捣打料;本技术制备一种新型添加剂,首先利用乙烯基三甲氧硅烷对二氧化钛表面进行改性接枝大量乙烯基团,并利用二氧化钛表面的乙烯基团与4-溴吗啉开环接枝,实现在二氧化钛表面接枝叠氮基团的目的,得到改性二氧化钛;改性二氧化钛与4-氰基苯硼酸反应,在二氧化钛表面接枝硼酸基团,得到组分二;再利用苯酚、甲醛以及烯丙基氯两步反应制备烯丙基酚醛树脂,烯丙基酚醛树脂与4-溴邻苯二酚为原料反应得到组分一,将组分二和组分一反应得到添加剂。

25.本技术制备得到一种新型添加剂,该添加剂在酚醛树脂分子链中引入硼元素,分子链上生成高键能的b-o键,分子中形成含硼的三向交联结构,进而可使树脂达到耐热性显著提高的目的;二氧化钛表面通过有机硅长链与4-氰基苯硼酸反应接枝,得到组分二,组分二上苯硼酸基团与酚醛树脂上苯环接枝的二酚成环,使得刚性的酚醛树脂分子链中嵌有烷基长链,形成网状结构,起到内增韧作用,使树脂的柔韧性得到改善,解决酚醛树脂改性研究中柔韧性和耐热性难以并存的问题;而且由于二氧化钛表面接枝的有机硅氧烷,其键能比碳碳键的键能大,具有很高的自由度,二氧化钛通过化学键与酚醛树脂交联,在酚醛树脂长链中引入有机硅链节不但不降低热稳定,同时由于键长较长,能改善酚醛树脂的韧性;将添加剂与骨料、粉料均匀混合,酚醛树脂以及其化学交联的硅氧烷键形成稳定的空间网络结构,包裹住骨料与粉料,在高温条件下,在材料表面形成二氧化硅防氧化膜,阻碍碳的氧化;二氧化钛与酚醛树脂有机结合,进一步避免酚醛树脂在高温碳化过程中体积收缩的情况发生,保持碳链的连续性和捣打料基体的致密性,气孔率低,颗粒间平均距离稳定,利于物料之间的位移和传递,也有助于硼元素的促烧结作用。

26.(2)本技术合理配制各组分粒径配比,为提高其抗冲刷性能及热震稳定性,电熔刚

玉整体粒度分布为 3-5mm、1-3mm、0.1-1mm、0.05-0.1mm、《0.1mm五种级配;板状刚玉粒径分布为0.045-0.1mm、0.1-0.5mm;电熔镁砂粒径分布为0.1-0.63mm、《0.1mm;刚玉粗颗粒定量加入,能够在烧结过程中形成整体骨架结构,尤其是在高温烧成时,颗粒与颗粒之间形成直接结合,制品的强度有很大的提高;也避免粗颗粒过量添加导致捣打料不易成型、结构松散等情况发生;辅助结合剂的定量添加有利于坯体烧结,提高制品密度;也避免细粉过量添加导致捣打施工过程中产生层裂以及烧结时产生严重的体积收缩和过多的液相等情况发生。

具体实施方式

27.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

28.实施例1烯丙基酚醛树脂的制备方法包括如下步骤:a1:将95g苯酚和69g质量百分数37%的甲醛溶液、0.45g草酸加入反应釜中,加热回流50min,停止加热,加入盐酸调节ph至1,调节温度至95℃,反应至反应液变为乳白不透明状,继续保温30min,停止加热,调整ph至中性,真空脱水,得到酚醛树脂;a2:将100g酚醛树脂加入反应瓶中,加入正丁醇,机械搅拌均匀,加入koh,搅拌溶解,升温至65℃,滴加25ml烯丙基氯,保温反应5h,调整ph至中性,洗涤过滤、真空干燥,得到烯丙基酚醛树脂。

29.实施例2改性二氧化钛的制备方法包括如下步骤:s1:25ml无水乙醇和25ml去离子水混合后,滴加氨水调节ph至9,继续加入10g纳米二氧化钛,超声分散均匀,得到二氧化钛分散液,将二氧化钛分散液加入反应釜d中,升温至80℃,滴加10ml乙烯基三甲氧硅烷乙醇溶液,乙烯基三甲氧硅烷乙醇溶液为10.25g乙烯基三甲氧硅烷添加乙醇定容至50ml得到,在搅拌条件下,保温反应1.5h,抽滤、洗涤干燥,得到硅烷偶联剂改性二氧化钛;s2:向干燥的schlenk支口瓶中加入10g硅烷偶联剂改性二氧化钛、0.1g fe(no3)3˙

9h2o和2ml无水三氯甲烷搅拌2min后,加入1ml叠氮三甲基硅烷,氩气氛围中,滴加4ml 4-溴吗啉(cas:98022-77-6),全程避光处理,升温至60℃保温30min,得到改性二氧化钛。

30.实施例3添加剂的制备方法包括如下步骤:(1)将30g实施例1制备的烯丙基酚醛树脂加入反应釜a中,加入20g 4-溴邻苯二酚、10g碳酸钾、2000ml去离子水、255ml乙醇,机械搅拌均匀,在氮气氛围中,加入醋酸钯,升温至90℃,保温反应6h,得到组分一;(2)将20g实施例2制备的改性二氧化钛加入反应釜b中,继续加入400ml 4-氰基苯硼酸溶液,机械搅拌,继续加入1.2g醋酸亚铁,在氮气氛围中,升温至80℃,保温反应18h,洗涤干燥,得到组分二;4-氰基苯硼酸溶液由0.25g的4-氰基苯硼酸、9ml的dmf和1ml的甲醇混合制得;

(3)将20g组分二、265ml二氯甲烷加入反应釜c中,在搅拌条件下,继续加入22g组分一,滴加乙酸乙酯直至得到均质溶液,常温反应24h,过滤、洗涤干燥,得到添加剂。

31.实施例4添加剂的制备方法包括如下步骤:(1)将30g实施例1制备的烯丙基酚醛树脂加入反应釜a中,加入25g 4-溴邻苯二酚、12g碳酸钾、2500ml去离子水、300ml乙醇,机械搅拌均匀,在氮气氛围中,加入醋酸钯,升温至90℃,保温反应6h,得到组分一;(2)将20g实施例2制备的改性二氧化钛加入反应釜b中,继续加入400ml 4-氰基苯硼酸溶液,机械搅拌,继续加入1.2g醋酸亚铁,在氮气氛围中,升温至80℃,保温反应24h,洗涤干燥,得到组分二;4-氰基苯硼酸溶液由0.25g的4-氰基苯硼酸、9ml的dmf和1ml的甲醇混合制得;(3)将22g组分二、300ml二氯甲烷加入反应釜c中,在搅拌条件下,继续加入24g组分一,滴加乙酸乙酯直至得到均质溶液,常温反应24h,无水mgso4干燥,过滤、洗涤干燥,得到添加剂。

32.实施例5添加剂的制备方法包括如下步骤:(1)将30g实施例1制备的烯丙基酚醛树脂加入反应釜a中,加入30g 4-溴邻苯二酚、15g碳酸钾、3000ml去离子水、380ml乙醇,机械搅拌均匀,在氮气氛围中,加入醋酸钯,升温至90℃,保温反应6h,得到组分一;(2)将20g实施例2制备的改性二氧化钛加入反应釜b中,继续加入400ml 4-氰基苯硼酸溶液,机械搅拌,继续加入1.2g醋酸亚铁,在氮气氛围中,升温至80℃,保温反应30h,洗涤干燥,得到组分二;4-氰基苯硼酸溶液由0.25g的4-氰基苯硼酸、9ml的dmf和1ml的甲醇混合制得;(3)将25g组分二、330ml二氯甲烷加入反应釜c中,在搅拌条件下,继续加入25g组分一,滴加乙酸乙酯直至得到均质溶液,常温反应24h,过滤、洗涤干燥,得到添加剂。

33.实施例6一种中频感应炉用刚玉质干式捣打料的制备方法,包括如下步骤:按质量百分比将1%氧化钇微粉、1%二氧化钛细粉、1.5% zro

2-sic细粉、0.5%氧化镍细粉干混30s,加入50%电熔刚玉颗粒、30%板状刚玉、11%电熔镁砂干混30s,加入实施例3制备的5%添加剂,物料搅拌均匀,得到刚玉质干式捣打料。

34.电熔刚玉颗粒粒径分布的质量百分比为10% 3-5mm、30% 1-3mm、30% 0.1-1mm、13% 0.05-0.1mm、17% 《0.1mm,且电熔刚玉颗粒的al2o3含量>99wt%;板状刚玉粒径分布的质量百分比为50% 0.045-0.1mm、50% 0.1-0.5mm,且板状刚玉的al2o3含量>99.3wt%;电熔镁砂粒径分布的质量百分比为55% 0.1-0.63mm、45%《0.1mm,且电熔镁砂的mgo含量>97wt%;氧化钇微粉的粒度<5μm且氧化钇微粉的y2o3含量>98wt%;二氧化钛细粉的粒度<75μm且二氧化钛细粉的tio2含量﹥99wt%;氧化镍细粉的粒度<45μm且氧化镍细粉的nio含量﹥99wt%。

35.实施例7一种中频感应炉用刚玉质干式捣打料的制备方法,包括如下步骤:

按质量百分比将1%氧化钇微粉、1%二氧化钛细粉、1.5% zro

2-sic细粉、0.5%氧化镍细粉干混30s,加入50%电熔刚玉颗粒、30%板状刚玉、11%电熔镁砂干混30s,加入实施例4制备的5%添加剂,物料搅拌均匀,得到刚玉质干式捣打料。

36.电熔刚玉颗粒粒径分布的质量百分比为10% 3-5mm、30% 1-3mm、30% 0.1-1mm、13% 0.05-0.1mm、17% 《0.1mm,且电熔刚玉颗粒的al2o3含量>99wt%;板状刚玉粒径分布的质量百分比为50% 0.045-0.1mm、50% 0.1-0.5mm,且板状刚玉的al2o3含量>99.3wt%;电熔镁砂粒径分布的质量百分比为55% 0.1-0.63mm、45%《0.1mm,且电熔镁砂的mgo含量>97wt%;氧化钇微粉的粒度<5μm且氧化钇微粉的y2o3含量>98wt%;二氧化钛细粉的粒度<75μm且二氧化钛细粉的tio2含量﹥99wt%;氧化镍细粉的粒度<45μm且氧化镍细粉的nio含量﹥99wt%。

37.实施例8一种中频感应炉用刚玉质干式捣打料的制备方法,包括如下步骤:按质量百分比将1%氧化钇微粉、1%二氧化钛细粉、1.5% zro

2-sic细粉、0.5%氧化镍细粉干混30s,加入50%电熔刚玉颗粒、30%板状刚玉、11%电熔镁砂干混30s,加入实施例5制备的5%添加剂,物料搅拌均匀,得到刚玉质干式捣打料。

38.电熔刚玉颗粒粒径分布的质量百分比为10% 3-5mm、30% 1-3mm、30% 0.1-1mm、13% 0.05-0.1mm、17% 《0.1mm,且电熔刚玉颗粒的al2o3含量>99wt%;板状刚玉粒径分布的质量百分比为50% 0.045-0.1mm、50% 0.1-0.5mm,且板状刚玉的al2o3含量>99.3wt%;电熔镁砂粒径分布的质量百分比为55% 0.1-0.63mm、45%《0.1mm,且电熔镁砂的mgo含量>97wt%;氧化钇微粉的粒度<5μm且氧化钇微粉的y2o3含量>98wt%;二氧化钛细粉的粒度<75μm且二氧化钛细粉的tio2含量﹥99wt%;氧化镍细粉的粒度<45μm且氧化镍细粉的nio含量﹥99wt%。

39.对比例1添加剂的制备方法包括如下步骤:将95g苯酚和69g质量百分数37%的甲醛溶液、0.45g草酸加入反应釜中,加热回流50min,停止加热,加入盐酸调节ph至1,调节温度至95℃,反应至反应液变为乳白不透明状,继续保温30min,停止加热,调整ph至中性,真空脱水,得到添加剂。

40.对比例2添加剂的制备方法包括如下步骤:a1:将95g苯酚和69g质量百分数37%的甲醛溶液、0.45g草酸加入反应釜中,加热回流50min,停止加热,加入盐酸调节ph至1,调节温度至95℃,反应至反应液变为乳白不透明状,继续保温30min,停止加热,调整ph至中性,真空脱水,得到酚醛树脂;a2:将100g酚醛树脂加入反应瓶中,加入正丁醇,机械搅拌均匀,加入koh,搅拌溶解,升温至65℃,滴加25ml烯丙基氯,保温反应5h,调整ph至中性,洗涤过滤、真空干燥,得到添加剂。

41.对比例3添加剂的制备方法包括如下步骤:s1:25ml无水乙醇和25ml去离子水混合后,滴加氨水调节ph至9,继续加入10g纳米二氧化钛,超声分散均匀,得到二氧化钛分散液,将二氧化钛分散液加入反应釜d中,升温至

80℃,滴加10ml乙烯基三甲氧硅烷乙醇溶液,乙烯基三甲氧硅烷乙醇溶液为10.25g乙烯基三甲氧硅烷添加乙醇定容至50ml得到,在搅拌条件下,保温反应1.5h,抽滤、洗涤干燥,得到硅烷偶联剂改性二氧化钛;s2:向干燥的schlenk支口瓶中加入10g硅烷偶联剂改性二氧化钛、0.1g fe(no3)3˙

9h2o和2ml无水三氯甲烷搅拌2min后,加入1ml叠氮三甲基硅烷,氩气氛围中,滴加4ml 4-溴吗啉(cas:98022-77-6),全程避光处理,升温至60℃保温30min,得到改性二氧化钛;s3:将20g改性二氧化钛加入反应釜b中,继续加入400ml 4-氰基苯硼酸溶液,机械搅拌,继续加入1.2g醋酸亚铁,在氮气氛围中,升温至80℃,保温反应18h,洗涤干燥,得到添加剂;4-氰基苯硼酸溶液由0.25g的4-氰基苯硼酸、9ml的dmf和1ml的甲醇混合制得。

42.对比例4添加剂的制备方法包括如下步骤:将20g对比例3制备的添加剂、265ml二氯甲烷加入反应釜c中,在搅拌条件下,继续加入22g对比例1制备的添加剂,滴加乙酸乙酯直至得到均质溶液,常温反应24h,过滤、洗涤干燥,得到添加剂。

43.对比例5添加剂的制备方法包括如下步骤:将20g对比例3制备的添加剂、265ml二氯甲烷加入反应釜c中,在搅拌条件下,继续加入22g对比例2制备的添加剂,滴加乙酸乙酯直至得到均质溶液,常温反应24h,过滤、洗涤干燥,得到添加剂。

44.对比例6与实施例6相比,仅将实施例6中添加的实施例3制备的添加剂等质量替换成对比例1制备的添加剂,其余组分和配比不变。

45.对比例7与实施例6相比,仅将实施例6中添加的实施例3制备的添加剂等质量替换成对比例2制备的添加剂,其余组分和配比不变。

46.对比例8与实施例6相比,仅将实施例6中添加的实施例3制备的添加剂等质量替换成对比例3制备的添加剂,其余组分和配比不变。

47.对比例9与实施例6相比,仅将实施例6中添加的实施例3制备的添加剂等质量替换成对比例4制备的添加剂,其余组分和配比不变。

48.对比例10与实施例6相比,仅将实施例6中添加的实施例3制备的添加剂等质量替换成对比例5制备的添加剂,其余组分和配比不变。

49.性能检测将实施例6-8和对比例6-10制备的料放入搅拌机中搅拌均匀后,将物料浇入40mmx40mmx160mm的三联抗折模内捣打成型,经24h自然养护后脱模,放入烘箱内经220℃烘干24h,脱模后,在还原气氛中,然后1450℃保温3h热处理,随炉冷却;冷却后,测定试样的线变化率、显气孔率、体积密度、抗折强度、耐压强度、抗热震性能以及耐磨性,检测数据见表

1-2。

50.(1)线变化率根据gb/t 5988-2007测定不同温度热处理后试样的线变化率,计算公式为:y1=(l

2-l1)/l1×

100%y2=(l

3-l1)/l1×

100%其中,式中l1为成型脱模后试样的长度,l2为烘烤24h后试样的长度,l3为烧成后试样的长度。

51.(2)体积密度及显气孔率采用中钢集团洛阳耐火材料研究院有限公司生产的xqk-03型号的显气孔体密测定仪,用archimedes原理检测烧成后试样的显气孔率及体积密度,计算公式为:体积密度=m1d/(m

3-m2)显气孔率=(m

3-m1)/(m

3-m2)

×

100%其中,式中m1为试样中空气中的重量,m2为试样悬浮于液体中的重量,m3为试样经真空抽气饱和吸附液体后的重量,d为测试所使用的液体密度。

52.(3)常温耐压强度根据gb/t 5072-2008检测烧成后试样的常温耐压强度,计算公式为:p=f/s其中,式中p为常温耐压强度,mpa;s为试样的受压面积,m2;f为压碎试样所需的极限压力,n。

53.(4)常温抗折强度根据gb/t 3001-2007检测烧成后试样的常温抗折强度,计算公式为:r=3wl/(2bd2)其中,式中r为抗折强度,mpa;w为试样折断时最大荷重,n;l为支撑试样的跨距,mm;b为试样的宽度,mm;d为试样的高度,mm。

54.(5)抗热震性能根据yb/t 2206.2-1998直至断裂为止,并测试其循环次数。

55.(6)耐磨性将试样1450℃

×

3h热处理后的试样,在高速碳化硅颗粒冲刷下,根据gb/t 18301-2001测试其耐磨性。

56.表1:实施例6-8试样性能检测数据表

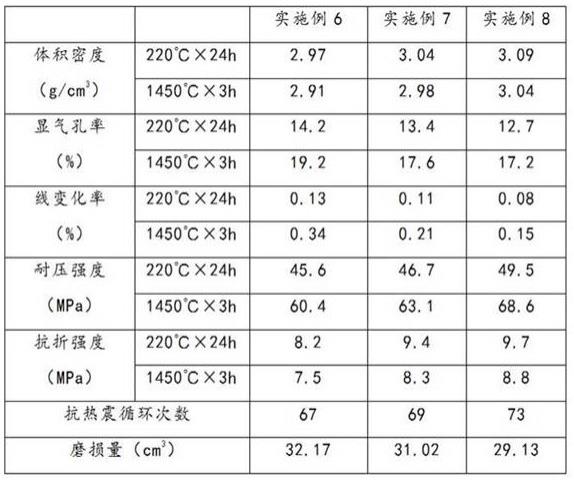

表2:对比例6-10试样性能检测数据表由表1-2可知,本技术实施例6-8制备的捣打料具有体积密度高、孔隙率低、常温耐压、抗折度高,热抗震性好,耐磨损性能强的优点。

57.以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围;凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1