一种多收缩孔径玻璃毛细管的加工装置及加工方法

1.本发明涉及微机械加工技术领域,具体涉及一种多收缩孔径玻璃毛细管的加工装置及加工方法。

背景技术:

2.近年来研究发现,细胞的机械性能与细胞的生理状态和功能直接相关,故细胞的生物化学和机械力学性能成为生物物理、医学及基础生物学领域的重要研究方向。人体在患病后,体内部分细胞的细胞膜、细胞骨架和细胞核等细胞器结构会发生改变,导致细胞机械性能改变。利用微机械加工技术制作略小于细胞直径尺寸的微流控收缩通道,是测量单细胞变形性的一种简易方法。该方法的原理为:当细胞通过微流控收缩通道时,细胞受到壁面的挤压作用会发生变形,利用光学或电学检测手段,定量分析细胞的通过时间、伸长率和变形恢复时间等多个参数,能够很好表征细胞的变形能力。但微流控收缩通道的光滑程度和尺寸大小对评估细胞变形能力影响重大,因此,如何根据细胞大小精确制作光滑的收缩孔径成为微机械加工领域的重要研究方向。

3.现有技术中,常用的制作微流控收缩通道的方法为光刻法,其具体为:先将微结构“雕刻”在模具上,然后进行复制,以形成与“雕刻”结构相反的微通道并转移到制备微流控芯片的材料上。该方法在制作过程中,需要精密的光学仪器以及复杂的制作工艺,从而存在成本投入大、生产效率和成品合格率低的缺陷。

技术实现要素:

4.本发明的目的之一在于提供一种多收缩孔径玻璃毛细管的加工装置及加工方法,以解决现有加工装置无法将玻璃毛细管加工成多收缩孔径结构、以及加工装置存在结构复杂和成本高的问题,还可以解决现有加工方法存在加工精度不高、工艺流程复杂,导致生产效率和成品合格率低的问题。

5.为了实现上述目的,本发明采用的技术方案如下:一种多收缩孔径玻璃毛细管的加工装置,包括基座以及设置在所述基座上的拉伸组件和加热组件;所述拉伸组件包括驱动机构、与所述驱动机构相连的滑动部件、与所述滑动部件为滑动配合的导轨和设于所述滑动部件上的夹持部件;所述加热组件包括用于对待加工毛细管的至少两个指定部位进行加热的加热部件;在对待加工毛细管进行加工时,采用夹持部件将待加工毛细管夹持固定,通过加热部件分别对待加工毛细管的多个指定部位加热至设定温度后,在控制器的控制下,驱动机构带动滑动部件在导轨上滑动,夹持部件跟随滑动部件移动,以实现对待加工毛细管多个指定部位的拉伸,从而得到多收缩孔径玻璃毛细管。

6.根据上述技术手段,通过采用多个加热部件分别对待加工毛细管的多个指定部位

进行加热,使得待加工毛细管被拉伸时,多个指定部位同时进行收缩,从而获得多收缩孔径的玻璃毛细管,多个收缩形成的多孔径对于模拟细胞在真实活动场景中受到的变形力以及评估细胞在多次变形后恢复原本形态的能力有重要作用,能更加准确的评估细胞的机械性能;且加工装置具有结构简单、操作方便和成本低的优点。

7.在所述指定部位处填入有氧化铝微球,拉伸结束后,利用浓硫酸溶解氧化铝微球,以获得多收缩孔径且锥度形变结构更精确的玻璃毛细管。

8.通过在待加工毛细管的多个指定部位处填入氧化铝微球,通过氧化铝微球的支撑作用,可获得多收缩孔径且锥度形变结构更精确的玻璃毛细管,并能得到与细胞直径尺寸更加接近的舒张区域;同时,通过在待加工毛细管的指定部位处填入氧化铝微球后,在氧化铝微球的支撑作用下,可以更加容易的精确控制指定部位的孔径大小和锥度形变结构,从而可降低对加热温度和拉伸速率的精度要求,进而可降低对设备精度的要求。

9.其中,氧化铝微球的熔点可达2054℃,因此,在对待加工毛细管进行加热过程中,氧化铝微球的大小和形状不会发生任何改变;同时,氧化铝微球的直径大小可根据实际被测细胞大小进行选择,从而得到与细胞直径尺寸更加接近的收缩孔径,进而对细胞的机械性能进行更加准确的评估。一般情况下,氧化铝微球的直径略大于被测细胞直径即可。

10.本发明基于玻璃毛细管在不同加热温度、加热时间、拉伸速度和拉伸距离条件下,发生的状态变化不同,可得到多收缩孔径的玻璃毛细管,其中,各收缩处的孔径大小可相同,也可不同;如同时结合尺寸精确的氧化铝微球,即通过调整填入毛细管内氧化铝微球的尺寸大小再结合电阻丝尺寸、加热温度、加热时间、拉伸速度和拉伸距离等条件,可以实现更高精度的孔径及不同锥度的多收缩形变结构的加工制作,在各收缩部位填入的氧化铝微球直径可相同也可不相同。

11.优选的,包括两个相对布置的所述滑动部件,两个所述滑动部件在导轨上的运动方向相反,两个所述滑动部件上均设有一个夹持部件,通过夹持部件夹持待加工毛细管的两端,以实现对待加工毛细管的双向拉伸。

12.通过相对布置的两个滑动部件,并在每个滑动部件上设置夹持部件,夹持部件夹持待加工毛细管的两端,使得待加工毛细管被双向拉伸,有效保证了加工的均匀性、孔径尺寸的一致性、过渡的平滑性和加工效率。而单向拉伸,由于收缩部位两侧受到的拉力不一致,导致形成的收缩孔径存在不一致、不均匀和平滑性差的问题。

13.其中,现有拉伸方式通常为单侧水平拉伸或重力拉伸,常会出现将毛细管拉断的情况,且很难制作两侧对称的收缩结构。而本发明将单侧拉伸改为双侧拉伸,即可得到两侧对称的收缩结构的毛细管。

14.优选的,所述加热组件还包括设在所述加热部件附近的温度传感器和罩在所述加热部件和温度传感器外的防风罩,所述防风罩为透明可拆卸结构。

15.通过在加热部件附近设置温度传感器,以精确实时采集加热部件的温度,在加热部件和温度传感器外罩设防风罩,有效避免了外界环境条件对加热部件和温度传感器的影响,保证了加热温度的稳定性,从而提升加工精度;同时将加热部件可拆卸的安装在基座上的电连接插孔处,从而可根据毛细管实际需加热位置来对应调整加热部件的位置,进而能更加灵活的调整毛细管收缩的部位。

16.优选的,所述加热部件为环状螺旋结构的加热电阻丝,加热电阻丝的中空部分用

于穿设待加工毛细管,加热电阻丝的两端可拆卸地安装在所述基座上的电连接插孔处。

17.通过将加热部件设成环状螺旋结构,并使待加工毛细管穿设于加热电阻丝的中空部分,有效保证了待加工毛细管的加热部位环向四周受热的均匀性,进而提升加工精度。

18.其中,加热电阻丝的匝数可根据玻璃毛细管收缩孔径的大小进行适应性选取。

19.优选的,所述夹持部件为三抓自定心卡盘。

20.通过采用三抓自定心卡盘对玻璃毛细管进行夹持,有效保证了玻璃毛细管的两端在水平和垂直方向均处于共轴位置。因玻璃毛细管在拉制过程中如不共轴则易出现扭曲和倾斜现象,从而影响收缩孔径的均匀性。

21.优选的,所述滑动部件的滑动方向为水平方向;所述拉伸组件还包括检测夹持部件移动距离的位移传感器,所述驱动机构为双向步进电机,双向步进电机与位移传感器分别位于所述导轨的两端处。所述导轨可采用正反牙结构的丝杆制作,以保证其上的滑动部件向相反方向运动。

22.通过使滑动部件的滑动方向为水平方向,即将现有的立式结构改成卧式结构,方便了整个加工装置的安装调试、以及滑动部件速度的调控和观察加工过程中毛细管的孔径变化。

23.优选的,所述驱动机构、加热部件和所述温度传感器均连接控制器,通过控制器实现对待加工毛细管的加热温度、加热时间、拉伸速度和移动距离的控制。

24.其中,玻璃毛细管收缩孔径的大小由加热电阻丝的匝数、加热温度、加热时间、拉伸速度和拉伸距离等共同决定。在相同条件下,加热温度越高或加热时间越长,成型的玻璃管孔径越小;而拉伸速度越小,成型玻璃管内径越小;拉伸距离越长,成型玻璃管内径越小;加热电阻丝的匝数越少,成型玻璃管内径越小。

25.本发明还提供采用本发明所述的加工装置对玻璃毛细管进行加工的方法,包括以下步骤:s1、将待加工毛细管穿设于加热部件中,并将待加工毛细管的两端分别固定在三抓自定心卡盘上;s2、通过加热部件对待加工毛细管的指定部位加热至设定温度;s3、控制器按照设定程序控制驱动机构转动,通过驱动机构带动两个滑动部件在导轨上往相反的方向滑动,以带动两夹持部件往相反方向移动,使得待加工毛细管被双向拉伸,得到多收缩孔径玻璃毛细管。

26.其中,还可将加工有多收缩孔径的两根毛细管分别夹持在三抓自定心卡盘内,控制双向步进电机使两个三抓自定心卡盘向中心移动,当两根毛细管移动到中心接合处时停止运动,开启位于接合处的加热电阻丝,当两毛细管接合处开始呈现熔融状态时,启动双向步进电机使两个三抓自定心卡盘向中心缓慢移动,使两毛细管完全接合,然后停止加热,待冷却后取下,可得到带有多收缩孔径的复合毛细管。

27.优选的,还包括在对待加工毛细管进行加热之前,将氧化铝微球填入待加工毛细管内的指定部位;以及拉伸结束后,利用浓硫酸溶解氧化铝微球,以获得多收缩孔径且锥度形变结构更精确的玻璃毛细管。

28.优选的,还包括将多根多收缩孔径玻璃毛细管并列浸入聚二甲基硅氧烷(pdms)预聚物中,进行加热固化后,抽出玻璃毛细管,得到并行多收缩孔径毛细管通道。

29.本发明的有益效果:1)本发明的多收缩孔径玻璃毛细管的加工装置,根据所需收缩部位的数量来对应选取加热部件的数量,通过电机控制和多点温控相结合的方式,即能在同一根玻璃毛细管上实现一次成型不同大小孔径、且孔径及锥度形变结构尺寸精确的连续收缩结构,具有结构简单、操作便捷等优点;通过采用双侧拉伸方式,结合加热温度、加热时间、拉伸速度和拉伸距离,可获得不同锥度的多收缩形变结构,且收缩孔径尺寸控制精确,多收缩孔径间过渡区域光滑圆润,且不改变原材料的光学性能和力学性能;2)本发明的多收缩孔径玻璃毛细管的加工方法,通过准确控制加热温度、加热时长、滑台移动速度、距离和启停时间等参数,能得到孔径更加精确的多收缩玻璃毛细管,多收缩孔径的玻璃毛细管用于检测细胞机械性能过程中,通过尺寸设置能有效排出非检测细胞,从而排除干扰因素,提高测试结果的准确性,在微机械加工技术领域,具有推广应用价值。

附图说明

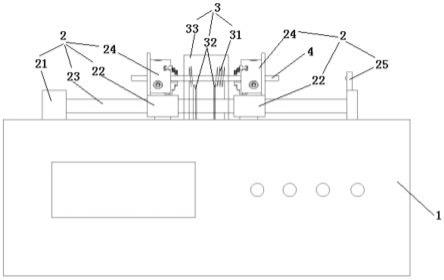

30.图1为本发明的多收缩孔径玻璃毛细管的加工装置的结构示意图;图2为本发明的多收缩孔径玻璃毛细管的加工装置的俯视图;图3为本发明的多收缩孔径玻璃毛细管的实物图;其中,1-基座,11-电连接插孔;2-拉伸组件,21-驱动机构,22-滑动部件,23-导轨,24-夹持部件,25-位移传感器;3-加热组件,31-加热部件,32-温度传感器,33-防风罩;4-待加工毛细管。

具体实施方式

31.以下将参照附图和优选实施例来说明本发明的实施方式,本领域技术人员可由本说明书中所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。应当理解,优选实施例仅为了说明本发明,而不是为了限制本发明的保护范围。

32.实施例1如图1和图2所示,一种多收缩孔径玻璃毛细管的加工装置,包括基座1、拉伸组件2和加热组件3,所述拉伸组件2和加热组件3设在基座1上;拉伸组件2包括驱动机构21、与驱动机构21相连的滑动部件22、与滑动部件22为滑动配合的导轨23和设于滑动部件22上的夹持部件24;加热组件3包括用于对待加工毛细管4的至少两个指定部位进行加热的加热部件31,指定部位处可填入氧化铝微球;在对待加工毛细管4进行加工时,采用夹持部件24将待加工毛细管4夹持固定,通过加热部件31分别对待加工毛细管4的多个指定部位加热至设定温度后,驱动机构21带动滑动部件22在导轨23上滑动,夹持部件24跟随滑动部件22移动,以实现对待加工毛细管4多个指定部位的拉伸,可得到多收缩孔径的玻璃毛细管。多个孔径的收缩结构形成的不同直径的微通道对于模拟细胞在真实活动场景中受到的变形力以及评估细胞在多次变形后恢复原本形态的能力有重要作用,能更加准确的评估细胞的机械性能。

33.通过采用多个加热部件分别对待加工毛细管的多个指定部位进行加热,使得待加工毛细管被拉伸时,多个指定部位同时进行收缩;也可在待加工毛细管的多个指定部位处填入氧化铝微球,通过氧化铝微球的支撑作用,可获得多收缩孔径且锥度形变结构更精确的玻璃毛细管。

34.在本实施例中,玻璃基微通道材料为常规玻璃毛细管,例如硼硅酸盐玻璃等,且内外径尺寸处于毫米或微米量级。加热温度可达到玻璃材料的软化点,即温度在750-850℃之间即可进行拉伸,使得玻璃的受热部位实现收缩。

35.为了保证加工后毛细管的收缩孔径均匀、尺寸一致和孔内平滑过渡,因此,将滑动部件22设成相对布置的两个,并使两个滑动部件22在导轨23上的运动方向相反,两个滑动部件22上均设有一个夹持部件24,通过夹持部件24夹持待加工毛细管4的两端,从而实现对待加工毛细管4的双向拉伸。

36.为了精确测定加热部件的温度,以保证待加工毛细管的加工精度,因此,加热组件3还包括设在加热部件31附近的温度传感器32和罩在加热部件31和温度传感器32外的防风罩33,防风罩33为透明可拆卸结构。

37.其中,温度传感器32最好与加热部件31相接触,防风罩33为透明防风罩,以便观察内部待加工毛细管在加工过程的变化情况。

38.加热部件31为环状螺旋结构的加热电阻丝,加热电阻丝的中空部分用于穿设待加工毛细管4,加热电阻丝的两端可拆卸地安装在基座1上的电连接插孔11处。

39.为了避免待加工毛细管在加工过程中出现扭曲和倾斜,采用三抓自定心卡盘作为夹持部件24。三抓自定心卡盘夹持玻璃毛细管,能保证玻璃毛细管的两端在水平和垂直方向均处于共轴位置。

40.滑动部件22的滑动方向为水平方向;拉伸组件2还包括检测夹持部件24的移动距离的位移传感器25,驱动机构21为双向步进电机,双向步进电机与位移传感器25分别位于导轨23的两端处,滑动部件为滑台,导轨23可采用正反牙结构的丝杆制作,以保证其上的滑台向相反方向运动。

41.通过使滑动部件的滑动方向为水平方向,即将现有的立式结构改成卧式结构,方便了整个加工装置的安装调试、以及滑动部件速度的调控和观察加工过程中毛细管的孔径变化。

42.为了精确控制待加工毛细管4的加热温度、加热时间、拉伸速度和移动距离等条件,将驱动机构21、加热部件31和温度传感器32均连接控制器,通过控制器实现对待加工毛细管4的加热温度、加热时间、拉伸速度和移动距离的控制。

43.实施例2一种采用实施例1中的加工装置对玻璃毛细管进行的加工方法,包括以下步骤:s1、将待加工毛细管4穿设于螺旋状的加热电阻丝中,并将待加工毛细管4的两端分别固定在左右两边的三抓自定心卡盘上,使得待加工毛细管4处于同一水平线上;s2、根据待加工毛细管4需要加热的指定部位对应调整加热电阻丝两端的固定位置,然后通过控制器控制加热电阻丝对待加工毛细管4的指定部位加热至设定温度;其中,设定温度直接由控制器进行设定,并通过温度传感器进行实时监测;也可将氧化铝微球填入待加工毛细管4内的指定部位;

s3、通过控制器控制双向步进电机带动两个滑台在导轨23上往相反的方向滑动,以带动三抓自定心卡盘往相反方向移动,使得待加工毛细管4被双向拉伸至设置位置处,如在毛细管(4)内填入了氧化铝微球则在拉伸结束后,利用浓硫酸溶解氧化铝微球,以获得精确收缩孔径的玻璃毛细管,得到多收缩孔径玻璃毛细管;其中,双向步进电机的转速和滑台的移动距离可直接通过控制器进行设定,从而准确控制待加工毛细管的拉伸速度和拉伸位移,进而得到孔径准确的玻璃毛细管,实物如图3所示。

44.其中,还可将加工有多收缩孔径的两根毛细管分别夹持在三抓自定心卡盘内,控制双向步进电机使两个三抓自定心卡盘向中心移动,当两根毛细管移动到中心接合处时停止运动,开启位于接合处的加热电阻丝,当两毛细管接合处开始呈现熔融状态时,启动双向步进电机使两个三抓自定心卡盘向中心缓慢移动,使两毛细管完全接合,然后停止加热,待冷却后取下,可得到带有多收缩孔径的复合毛细管。

45.另外,还包括将多根多收缩孔径玻璃毛细管并列浸入聚二甲基硅氧烷(pdms)预聚物中,进行加热固化后,抽出玻璃毛细管,得到并行多收缩孔径毛细管通道。

46.其中,氧化铝微球的熔点可达2054℃,因此,在对待加工毛细管进行加热过程中,氧化铝微球的大小和形状不会发生任何改变;同时,氧化铝微球的直径大小可根据实际被测细胞大小进行选择,从而得到与细胞直径尺寸更加接近的收缩孔径,进而对细胞的机械性能进行更加准确的评估。一般情况下,氧化铝微球的直径即玻璃毛细管的收缩孔径略大于被测细胞直径即可。

47.经过实验得知,本实施例2中的加工方法,通过合理控制加热温度、加热时间、拉伸速度和拉伸距离,可将玻璃毛细管精确加工成孔径在5-500μm之间的多收缩孔径玻璃毛细管。

48.本发明的采用实施例1中的加工装置对玻璃毛细管进行的加工方法,在实际操作过程中,包括以下步骤:s1、将待加工玻璃毛细管清洗干净吹干,然后将待加工玻璃毛细管的一端从滑台上的三抓自定心卡盘尾部装入,旋紧卡盘将毛细管夹紧;s2、打开加工装置的电源,通过控制器上的操作按钮设定各个加热电阻丝的加热温度(750-850℃)、加热时长、滑台移动速度和启停时间等参数;也可将氧化铝微球填入待加工毛细管4内的指定部位;s3、点击启动按钮,设备工作状态指示灯点亮,各个加热电阻丝按设定温度和时间进行加热和关闭,使玻璃毛细管发生多点软化,然后两个滑台按设定速度向相反方向运动,利用两个三抓自定心卡盘带动玻璃毛细管向两端拉伸,达到指定位置后滑台停止滑动,待玻璃毛细管冷却凝固数秒后,工作状态指示灯熄灭;s4、关闭加工装置电源,松开三抓自定心卡盘,将加工好的多收缩孔径的玻璃毛细管从三抓自定心卡盘尾部抽出,如在毛细管内填入了氧化铝微球则利用浓硫酸溶解氧化铝微球,获得精确收缩孔径的玻璃毛细管,留待后期使用。

49.综上所述,本发明的多收缩孔径玻璃毛细管的加工装置,可根据所需收缩部位的数量与尺寸来对应选取加热电阻丝的数量和所需圈数、尺寸大小与安装位置,通过电机控制、多点温控和氧化铝微球相结合,能在同一根玻璃毛细管上拉伸出不同大小孔径且孔径精确的连续收缩结构,具有操作便捷、控制简单的优点;通过采用双侧拉伸方式,结合加热

温度、加热时间、拉伸速度和拉伸距离,可获得不同锥度的多收缩形变结构,且收缩孔径尺寸控制精确,多收缩孔径间过渡区域光滑圆润;另外,还可加入突然停止或者旋转的滑台控制操作,制作特殊结构的收缩通道结构。本发明的多收缩孔径玻璃毛细管的加工方法,具有操作简单、加工工艺可靠,孔径加工尺寸精确可控的优点,在微机械加工技术领域,具有推广应用价值。

50.以上实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1