降低套筒石灰窑氮氧化物排放的方法与流程

1.本技术涉及石灰窑生产技术领域,具体而言,涉及一种降低套筒石灰窑氮氧化物排放的方法。

背景技术:

2.石灰窑生产排放的氮氧化物作为环境污染的源头之一,一直是环保管控的重中之中,特别自《关于执行钢铁火电行业大气污染物排放特别要求的通知》实施以来,对石灰窑生产排放的氮氧化物要求更为严格。

3.基于此,如何减少石灰窑氮氧化物排放是亟待解决的技术问题。

技术实现要素:

4.本技术的实施例提供了一种降低套筒石灰窑氮氧化物排放的方法可以限制非助燃空气进入所述套筒石灰窑内以及限制燃气在燃烧过程中生成氮氧化物,实现降低套筒石灰窑氮氧化物排放的目的。

5.本技术的其他特性和优点将通过下面的详细描述变得显然,或部分地通过本技术的实践而习得。

6.根据本技术实施例的一个方面,提供了一种降低套筒石灰窑氮氧化物排放的方法,所述方法用在基于所述套筒石灰窑执行生产的过程中,所述方法包括:s1,限制非助燃空气进入所述套筒石灰窑内,包括:降低套筒石灰窑内的整体漏气率;降低脉冲喷吹袋除尘器清灰气体的喷吹气压和提高喷吹脉宽;降低在上料过程中进入所述套筒石灰窑的空气;s2,限制燃气在燃烧过程中生成氮氧化物,包括:将燃气与助燃空气充分混合后输入所述套筒石灰窑内进行燃烧,以控制燃气发生无焰燃烧;按照设定的空燃比混合燃气和助燃空气;控制燃气在燃烧过程中的温度。

7.在本技术的一些实施例中,基于前述方案,所述降低套筒石灰窑内的整体漏气率,包括:保证套筒石灰窑顶部盖板的门框和门盖板的平整度,在每次检修套筒石灰窑顶部盖板完毕之后,装配时采用硅胶耐高温密封条进行密封,定期更换硅胶耐高温密封条,并将盖板上部压块将门压紧。

8.在本技术的一些实施例中,基于前述方案,所述降低套筒石灰窑内的整体漏气率,还包括:保证套筒石灰窑窑尾布袋的始终处于密封状态,在所述布袋出现破损之后,及时更换所述布袋,并将系统温度保持在20℃,以预防所述布袋可能出现破损的情况。

9.在本技术的一些实施例中,基于前述方案,所述降低套筒石灰窑内的整体漏气率,还包括:保证套筒石灰窑下部孔门和卸灰阀法兰的密封度,密封时采用石棉绳和玻璃胶的混合物,装配时采用加装垫片的螺丝。

10.在本技术的一些实施例中,基于前述方案,所述降低脉冲喷吹袋除尘器清灰气体的喷吹气压和提高喷吹脉宽,包括:脉冲喷吹袋除尘器清灰气体的喷吹气压从0.4mpa降低至0.25~0.30mpa,喷吹脉宽从150ms提高至250ms。

11.在本技术的一些实施例中,基于前述方案,所述降低在上料过程中进入所述套筒石灰窑的空气,包括:将上料过程中所述套筒石灰窑中间仓打开的时间从90秒减少至40秒,以降低在上料过程中进入所述套筒石灰窑的空气。

12.在本技术的一些实施例中,基于前述方案,所述降低在上料过程中进入所述套筒石灰窑的空气,还包括:将等待上料过程中所述套筒石灰窑旋转布料器停止转动并进行压料密封,将料盅压料时间从10秒增加至120秒,以降低在上料过程中进入所述套筒石灰窑的空气。

13.在本技术的一些实施例中,基于前述方案,所述按照设定的空燃比混合燃气和助燃空气,包括:按照1:1.5的比例混合燃气和助燃空气,其中所述燃气热值控制在1700~1800kkcal。

14.在本技术的一些实施例中,基于前述方案,所述控制燃气在燃烧过程中的温度,包括:采用低氮烧嘴,使燃气在燃烧过程中产生的火焰分布均匀,以避免燃气在燃烧过程中出现温度过高的情况。

15.在本技术的一些实施例中,基于前述方案,所述控制燃气在燃烧过程中的温度,还包括:采用以输入热量为基础的plc控制方式,基于分解石灰石所需热量,通过在线热值仪获取燃气热值、产物所需热耗和产量,调控所述套筒石灰窑内燃烧室的燃气供应量和二次风量。

16.在本技术的一些实施例所提供的技术方案中,可以通过降低套筒石灰窑内的整体漏气率,减少所述套筒石灰窑排放物中氧气的实测含量,从而减少过剩空气系数的数值;并限制燃气在燃烧过程中生成氮氧化物,从而减少所述套筒石灰窑排放物中氮氧化物的实测含量,实现降低套筒石灰窑氮氧化物排放的目的。

17.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

附图说明

18.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在附图中:

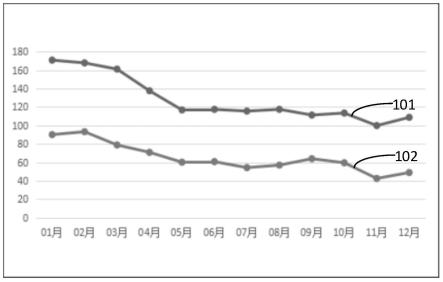

19.图1示出了应用本技术一个实施例的试验结果对比图。

具体实施方式

20.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的范例;相反,提供这些实施方式使得本技术将更加全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。

21.此外,所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施例中。在下面的描述中,提供许多具体细节从而给出对本技术的实施例的充分理解。然而,本领域技术人员将意识到,可以实践本技术的技术方案而没有特定细节中的一个或更多,或者可以采用其它的方法、组元、装置、步骤等。在其它情况下,不详细示出或描述公知方

法、装置、实现或者操作以避免模糊本技术的各方面。

22.需要说明的是,本技术应用于套筒石灰窑执行生产的过程中。套筒石灰窑是石灰窑的一种,套筒石灰窑内采用全负压操作,具有热耗低,结构简单,燃料适应性强的优点。与传统的石灰窑相比,套筒石灰窑内石灰在气流分布更均匀的环形空间内煅烧,可以使产出的石灰质量更高,活性度更高,更适用于钢铁行业或利用焦炉煤气以及电石的化工行业。

23.还需要说明的是,套筒石灰窑氮氧化物排放根据过剩空气系数和该套筒石灰窑排放物中氮氧化物的实测含量确定,套筒石灰窑氮氧化物排放=过剩空气系数

×

氮氧化物的实测含量。其中,过剩空气系数是燃料燃烧时实际空气需要量与理论空气需要量之比值,用“α”表示,α=(21-8)/(21-实测氧含量),式中21为氧气在大气中的含量,8为应换算的基准排放浓度,表示大气污染物排放浓度应换算成8%状态下的基准排放浓度以折算至标准的环保监测数据,实测氧含量为该套筒石灰窑排放物中氧气的实测含量,可由设置在该套筒石灰窑烟道内的测量仪器测得。比如,某套筒石灰窑排放物中氧气的实测含量为13%,则可以计算得出α=(21-8)/(21-13),α=1.625。套筒石灰窑氮氧化物排放按照折算后的排放量来判定排放是否超标。具体的,环保要求排放浓度不超过100mg/m3。

24.以下对本技术实施例的技术方案的实现细节进行详细阐述:

25.在本技术中,该降低套筒石灰窑氮氧化物排放的方法可以包括步骤s1至步骤s2,详细介绍如下:

26.步骤s1,限制非助燃空气进入所述套筒石灰窑内,包括:降低套筒石灰窑内的整体漏气率;降低脉冲喷吹袋除尘器清灰气体的喷吹气压和提高喷吹脉宽;降低在上料过程中进入所述套筒石灰窑的空气。

27.在步骤s1中,所述降低套筒石灰窑内的整体漏气率,可以包括:保证套筒石灰窑顶部盖板的门框和门盖板的平整度,在每次检修套筒石灰窑顶部盖板完毕之后,装配时采用硅胶耐高温密封条进行密封,定期更换硅胶耐高温密封条,并将盖板上部压块将门压紧。

28.具体的,应该保证该套筒石灰窑内除尘器顶部盖板的门框和门盖板平整,在每次检修套筒石灰窑顶部盖板完毕之后,装配时采用硅胶耐高温密封条进行密封,每三年更换一次该硅胶耐高温密封条,并将盖板上部压块将门压紧,定期检查密封情况。在除尘器积灰斗进行除尘灰排空时,还应该预留部分除尘灰,可以起到封闭除尘器的作用,减少外界空气进入该套筒石灰窑的机率。

29.所述降低套筒石灰窑内的整体漏气率,还可以包括:保证套筒石灰窑窑尾布袋的始终处于密封状态,在所述布袋出现破损之后,及时更换所述布袋,并将系统温度保持在20℃,以预防所述布袋可能出现破损的情况。

30.具体的,定期检查套筒石灰窑窑尾布袋,保证该套筒石灰窑窑尾布袋始终处于密封状态,在所述布袋出现破损之后,及时更换所述布袋,并将系统温度保持在20℃,特别在冬季气温低的时候需要采用篷布覆盖除尘器顶部脉冲系统来进行保温,以预防所述布袋可能出现破损的情况。

31.所述降低套筒石灰窑内的整体漏气率,还可以包括:保证套筒石灰窑下部孔门和卸灰阀法兰的密封度,密封时采用石棉绳和玻璃胶的混合物,装配时采用加装垫片的螺丝。

32.具体的,在采用石棉绳和玻璃胶的混合物密封盖套筒石灰窑下部孔门和卸灰阀法兰时,可以通过漏风的声响来判断是否密封完好。

33.在本技术中,通过对除尘器顶盖、脉冲喷吹袋等易漏点进行预防和密封处理,可以降低套筒石灰窑内的整体漏气率,达到限制非助燃空气进入所述套筒石灰窑内的效果。

34.所述降低脉冲喷吹袋除尘器清灰气体的喷吹气压和提高喷吹脉宽,可以包括:脉冲喷吹袋除尘器清灰气体的喷吹气压从0.4mpa降低至0.25~0.30mpa,喷吹脉宽从150ms提高至250ms。

35.具体的,脉冲喷吹袋除尘器清灰气体来自压缩空气,但喷入的压缩空气为正压,对套筒石灰窑排放物中氧气的实测含量测定会造成影响,通过减少喷吹气压和提高喷吹脉宽以减少喷吹次数,既可以保护该脉冲喷吹袋不出现破损,还可以保证该脉冲喷吹袋高效工作且清灰效果显著。

36.在本技术中,通过减少脉冲喷吹袋除尘器中喷入的压缩空气,可以降低套筒石灰窑内的整体漏气率,达到限制非助燃空气进入所述套筒石灰窑内的效果。

37.所述降低在上料过程中进入所述套筒石灰窑的空气,可以包括:将上料过程中所述套筒石灰窑中间仓打开的时间从90秒减少至40秒,以降低在上料过程中进入所述套筒石灰窑的空气。

38.具体的,在上料小车入料过程中,将中间仓打开的时间从90秒减少至40秒。

39.所述降低在上料过程中进入所述套筒石灰窑的空气,还可以包括:将等待上料过程中所述套筒石灰窑旋转布料器停止转动并进行压料密封,将料盅压料时间从10秒增加至120秒,以降低在上料过程中进入所述套筒石灰窑的空气。

40.具体的,在等待上料过程中,该套筒石灰窑旋转布料器停止转动,同时在该套筒石灰窑中间仓内进行压料密封,料盅压料时间从10秒增加至120秒。

41.在本技术中,通过修改自动上料程序,可以减少外界空气进入该套筒石灰窑的机率,从而可以降低套筒石灰窑内的整体漏气率,达到限制非助燃空气进入所述套筒石灰窑内的效果。

42.在本技术的一个实施例中,还可以对换热器、废气风机、除尘器、除尘风机等从套筒石灰窑废气出口至烟气排口的中间环节设备、其余监测设备以及系统易漏点进行定期检查,来降低套筒石灰窑内的整体漏气率,达到限制非助燃空气进入所述套筒石灰窑内的效果。

43.步骤s2,限制燃气在燃烧过程中生成氮氧化物,包括:将燃气与助燃空气充分混合后输入所述套筒石灰窑内进行燃烧,以控制燃气发生无焰燃烧;按照设定的空燃比混合燃气和助燃空气;控制燃气在燃烧过程中的温度。

44.在步骤s2中,所述按照设定的空燃比混合燃气和助燃空气,可以包括:按照1:1.5的比例混合燃气和助燃空气,其中所述燃气热值控制在1700~1800kkcal。

45.需要说明的是,在套筒石灰窑内燃烧产生的氮氧化物主要有三种类型:热力型、快速型和燃料型。其中,当套筒石灰窑内温度大于1250℃时,氮气与氧气发生反应会产生热力型氮氧化物;当套筒石灰窑内过剩空气系数小于1时,会产生快速型氮氧化物;当套筒石灰窑内燃气的氮元素在燃烧过程中发生一系列氧化还原反应时,会产生燃料型氮氧化物,也是套筒石灰窑产生的氮氧化物中占比最多的。

46.具体的,燃气可以是煤气,根据该套筒石灰窑内燃烧产生的烟气中一氧化碳和氧气的含量,可以判断燃烧过程是否充分。再根据燃气和空气的比值(空燃比),确定助燃空气

的输入量,以使得空燃比保持在最佳范围内,即以1:1.5的比例混合燃气和助燃空气。同时,还需将燃气热值控制在1700~1800kkcal。

47.在本技术中,通过上述操作,可以控制燃气发生无焰燃烧,避免燃料型的氮氧化物在燃烧过程中热分解氧化,抑制燃料型氮氧化物的生成,达到限制燃气在燃烧过程中生成氮氧化物的效果。

48.所述控制燃气在燃烧过程中的温度,可以包括:采用低氮烧嘴,使燃气在燃烧过程中产生的火焰分布均匀,以避免燃气在燃烧过程中出现温度过高的情况。

49.具体的,可以使用低氮烧嘴并优化该低氮烧嘴结构设计,从而调整助燃空气风道结构和断面大小,使燃气在燃烧过程中产生的火焰分布均匀,以避免燃气在燃烧过程中出现温度过高的情况。

50.在本技术中,通过上述操作,可以有效地避免燃气在燃烧过程中出现局部温度过高的情况,降低氮氧化物的形成机率,达到限制燃气在燃烧过程中生成氮氧化物的效果。

51.所述控制燃气在燃烧过程中的温度,还可以包括:采用以输入热量为基础的plc控制方式,基于分解石灰石所需热量,通过在线热值仪获取燃气热值、产物所需热耗和产量,调控所述套筒石灰窑内燃烧室的燃气供应量和二次风量。

52.具体的,可以采用以输入热量为基础的plc控制方式,基于分解石灰石所需热量,通过在线热值仪获取燃气热值、产物所需热耗和产量,以及上、下燃烧室燃气比,调控所述套筒石灰窑内燃烧室的燃气供应量和二次风量,使得套筒石灰窑内燃烧系统能够自动调节与控制,实现优化燃烧、控制总热耗和节能降耗的目的。

53.在本技术中,可以基于热工制度,调整燃料、控制火焰温度和过剩空气系数,使火焰温度和空燃比处于最佳范围,可以达到限制燃气在燃烧过程中生成氮氧化物的效果。

54.在本技术的一个实施例中,还可以通过增加套筒石灰窑内各通道自动喷吹系统,比如换热器、引射器自动清灰装置,或者通过延长换热器及引射器堵塞周期等方式,来减少烟尘堵塞设备现象的出现,保证套筒石灰窑内热循环过程正常进行,限制燃气在燃烧过程中生成氮氧化物。同时,可以使用氮气作为动力源,避免增加套筒石灰窑排放物中氧气的实测含量。

55.在本技术的技术方案中,可以通过降低套筒石灰窑内的整体漏气率,降低脉冲喷吹袋除尘器清灰气体的喷吹气压和提高喷吹脉宽,降低在上料过程中进入所述套筒石灰窑的空气等方式,可以限制非助燃空气进入所述套筒石灰窑内,减少所述套筒石灰窑排放物中氧气的实测含量,从而减少过剩空气系数的数值;还可以通过将燃气与助燃空气充分混合后输入所述套筒石灰窑内进行燃烧,以控制燃气发生无焰燃烧,按照设定的空燃比混合燃气和助燃空气,控制燃气在燃烧过程中的温度等方式,可以限制燃气在燃烧过程中生成氮氧化物,从而减少所述套筒石灰窑排放物中氮氧化物的实测含量,降低套筒石灰窑氮氧化物排放,使套筒石灰窑的排放达到环保排放标准,减少环境污染。

56.为了使本领域技术人员更好的理解本技术技术方案的进步性,下面将结合图1对发明人获得试验数据进行展示。

57.图1示出了应用本技术一个实施例的试验结果对比图。

58.参照图1,在本技术一个实施例中,图1中横坐标为时间轴,纵坐标为排放浓度,单位是mg/m3,记录了从01月到12月a套筒石灰窑和b套筒石灰窑氮氧化物排放浓度,折线101

反映了从01月到12月a套筒石灰窑氮氧化物排放浓度变化,折线102反映了从01月到12月b套筒石灰窑氮氧化物排放浓度变化。

59.其中,b套筒石灰窑氮氧化物排放浓度采用了本技术的技术方案,从图1中可以得知,b套筒石灰窑氮氧化物排放浓度远低于a套筒石灰窑,月平均排放浓度由93mg/m3降低至65mg/m3,并稳定保持在100mg/m3以下,达到环保要求。

60.进一步的,可以说明应用本技术技术方案,不仅可以大幅降低套筒石灰窑氮氧化物排放,达到环保排放标准,减少环境污染,而且效果显著,具有明显的社会效益。

61.本领域技术人员在考虑说明书及实践这里公开的实施方式后,将容易想到本技术的其它实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包括本技术未公开的本技术领域中的公知常识或惯用技术手段。

62.应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本技术的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1