一种抑制泛碱的碱激发胶凝材料及其制备方法

1.本发明属于碱激发胶凝材料的技术领域,具体涉及一种抑制泛碱的碱激发胶凝材料的制备方法,还涉及一种抑制泛碱的碱激发胶凝材料。

背景技术:

2.碱激发粉煤灰胶凝材料是一种以粉煤灰等工业废弃物为原材料,在碱性条件下激发而成的一种由硅氧四面体和铝氧四面体构成的无定型三维网状结构的碱铝硅酸盐胶凝材料,属于无机聚合物。与传统无机硅酸盐胶凝材料相比,碱激发粉煤灰胶凝材料免除了“两磨一烧”过程,具有节约能源,同时也具有降低co2排放优势。

3.然而,高碱度虽有助于碱激发胶凝材料反应的进行,但会增加建筑材料表面泛碱的风险。建筑材料表面泛碱严重影响建筑物的长期使用和外观装饰性,同时也降低了其力学强度,因此泛碱现象的消除迫在眉睫。

4.基于此,提供一种能够有效抑制泛碱现象的碱激发胶凝材料及其制备方法,并确保碱激发胶凝材料的较高的力学强度及较好的应用性能,是亟需解决的技术问题。

技术实现要素:

5.本发明的目的之一在于提供一种能够有效抑制泛碱现象,并确保力学强度和应用性能的碱激发胶凝材料的制备方法。

6.本发明的目的之二在于提供一种能够有效抑制泛碱现象,并具有较高的力学强度和较好的应用性能的碱激发胶凝材料。

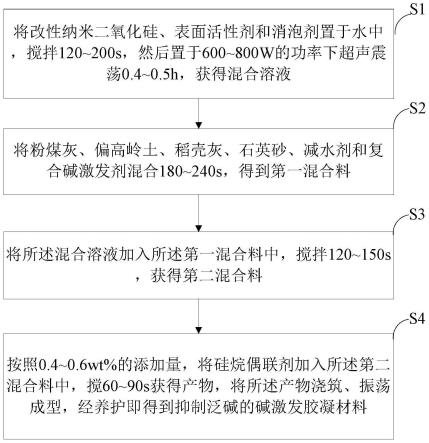

7.本发明实现目的之一采用的技术方案是:提供一种抑制泛碱的碱激发胶凝材料的制备方法,包括以下步骤:

8.s1、将改性纳米二氧化硅、表面活性剂和消泡剂置于水中,搅拌120~200s,然后置于600~800w的功率下超声震荡0.4~0.5h,获得混合溶液;

9.s2、将粉煤灰、偏高岭土、稻壳灰、石英砂、减水剂和复合碱激发剂混合180~240s,得到第一混合料;

10.s3、将所述混合溶液加入所述第一混合料中,搅拌120~150s,获得第二混合料;

11.s4、将硅烷偶联剂加入所述第二混合料中,搅拌60~90s获得产物,将所述产物浇筑、振荡成型,经养护即得到抑制泛碱的碱激发胶凝材料;

12.以上述各原料的总重量计,所述改性纳米二氧化硅的加入量为0.1~0.3wt%,复合碱激发剂的加入量为18~24wt%,硅烷偶联剂的加入量为0.4~0.6wt%。

13.本发明提供的一种抑制泛碱的碱激发胶凝材料的制备方法的总体思路如下:

14.(一)在组成原料方面:本发明从产生泛碱机理的角度出发,从“源头-路径-载体”全方面抑制泛碱现象的产生,在原料中添加一定比例的纳米二氧化硅和硅烷偶联剂。

15.其中,纳米sio2的“晶核效应”加速碱激发胶凝材料的早期聚合反应,导致硅、铝单元体之间的聚合反应速率加快,促进n-a-s-h凝胶、沸石矿物的形成,增加碱金属结合量,降

低孔溶液中可迁移的碱金属数量,从“源头”方向抑制泛碱;此外,纳米sio2较高的表面活性,可与多余的碱直接发生反应,降低孔溶液的碱度,同时增加凝胶的生成量,降低水分在硬化浆体中的传输,导致离子迁移困难,从“路径”方向抑制泛碱;进一步的,纳米sio2显著的纳米填充效应减小基体的总孔隙率和平均孔径,优化孔径分布,显著降低中孔比例,形成更加致密、均匀的硬化体结构,增加基体的力学强度。

16.硅烷偶联剂中的硅氧烷等基团一方面在碱性条件下与水发生水解、缩合反应,形成憎水的三维网络状结构,导致连通孔隙的孔径变小,减少运输泛碱物质的介质水及通道,从“路径”和“载体”两个方向有效抑制泛碱,另一方面,其水解产生的-si-oh与基体表面的-oh发生缩合反应,形成牢固的物理、化学界面,以及自身优良的耐候、耐老化性对基体的力学强度和耐久性起到明显的促进作用,从而改善基体后期强度不高的缺陷。

17.在纳米二氧化硅和硅烷偶联剂两者的协同作用下,不仅使碱激发胶凝材料的泛碱现象得到有效抑制,而且确保了胶凝材料具有较高的力学强度和较好的应用性能。

18.(二)在制备方法的工艺流程方面:本发明对分步加料的方式、对原料的加入方式、顺序及加料时间等因素进行了优化调整。在本发明中,考虑到铝硅原料和硅烷偶联剂均会与水发生反应,活性的硅烷偶联剂具有更高的反应速率,为了防止原料之间发生竞争和作用效果的干扰,本技术限定了铝硅原料、水、硅烷偶联剂的添加顺序,将硅烷偶联剂最后加入,一方面,避免了硅烷偶联剂与铝硅原料的竞争和干扰;另一方面,硅烷偶联剂的si-oh分子之间还会自缩聚,当硅烷偶联剂预先与水发生水解反应时,会生成高分子聚合物,高分子聚合物存在于碱激发胶凝材料中会阻碍胶凝材料的水化过程,并影响碱激发胶凝材料的强度和孔隙结构,调整硅烷偶联剂的加入顺序能够避免其自缩聚形成的高分子聚合物对胶凝材料的综合性能带来不利影响。

19.在本发明中,硅烷偶联剂的用量需要以改性纳米二氧化硅和复合碱激发剂的用量为参考依据,当硅烷偶联剂的用量过少时起不到抑制泛碱的效果,而如加入过量,会与碱激发剂产生反应,从而降低地聚合物的“解聚-缩聚”反应,降低基体的力学强度。经多方面因素的综合考虑,本发明确定了改性纳米二氧化硅的加入量为0.1~0.3wt%,复合碱激发剂的加入量为18~24wt%,硅烷偶联剂的加入量为0.4~0.6wt%的方案。

20.进一步的,经大量研究发现,含有不同烷氧基种类的活性硅烷偶联剂的水解、缩聚的速度不同;同时,活性硅氧烷含有的烷氧基个数不同,与碱激发胶凝材料相互的作用的效果也不同。因此,硅烷偶联剂的选择不仅会影响其自身与水泥基界面的作用强度,而且也会一定程度上影响其对碱激发胶凝材料泛碱现象的抑制效果。在本发明中,所述硅烷偶联剂优选为ch2=c(ch3)coo(ch2)3si(och3)3或nh2ch2ch2nhch2ch2ch2si(och3)3。

21.进一步的,所述改性纳米二氧化硅由纳米二氧化硅经酸改性制得。

22.在一些较好的实施方式中,所述改性纳米二氧化硅的制备方法包括以下步骤:将纳米二氧化硅置于浓硫酸和浓硝酸的混合溶液中,所述纳米二氧化硅与混合溶液的质量比为1/250~1/300,所述浓硝酸和浓硫酸的体积比为1/4~1/5;然后充分搅拌,在60~80℃下超声振荡0.5~2h,接着用去离子水进行稀释,离心分离,得到的沉淀再采用此方法直至所得溶液的ph值大于7,最后将所得的溶液在40~60℃,40~60pa的真空环境中干燥,得到改性纳米二氧化硅。

23.进一步的,所述粉煤灰的平均粒径为0.15~0.20mm。优选地,所述的粉煤灰经球磨

机球磨和筛分获得,球磨机球磨时间为12~24小时。

24.进一步的,所述偏高岭土由高岭石在900~1000℃的温度下煅烧6~8h,再经研磨、筛分获得,其粒径为250~300nm。

25.进一步的,所述稻壳灰由稻壳在700~750℃的温度下煅烧3~5h制得,其粒径为220~250nm。

26.进一步的,所述复合碱激发剂由氢氧化钠固体与硅酸钠粉料按照1:1.5~2.5的质量比混合而成。优选地,两者的质量比为1:2,所述氢氧化钠为片状固体,其纯度大于99wt%;所述硅酸钠为速溶性固体粉料。

27.进一步的,所述石英砂为40-80目。

28.进一步的,所述表面活性剂为十六烷三甲基溴化铵,其加入量占各原料总重量的0.1~0.4wt%;所述减水剂为碳酸钠粉末,其加入量占各原料总重量的0.04~0.06wt%;所述消泡剂为聚硅氧烷型,其加入量占各原料总重量的0.04~0.08wt%。

29.本发明实现目的之二采用的技术方案是提供一种根据本发明目的之一所述的制备方法制得的抑制泛碱的碱激发胶凝材料。

30.在一些较好的实施方式中,所述碱激发胶凝材料的原料按质量份数计,包括:粉煤灰30~40份,偏高岭土10~12份,稻壳灰8~10份,石英砂10~14份,氢氧化钠6~8份,硅酸钠12~16份,水10~12份,硅烷偶联剂0.4~0.6份,改性纳米二氧化硅0.1~0.3,消泡剂0.04~0.08份,减水剂0.04~0.06份,表面活性剂0.1~0.4份。

31.上述原料组成中,si/al和na/al的比例设计更为合理,各原料组分相互配合,共同作用,能够确保胶凝材料具有较高的抗压强度。同时,借助与改性纳米二氧化硅和硅烷偶联剂的协同作用,使胶凝材料的泛碱现象得到了有效的抑制。

32.与现有技术相比,本发明的有益效果为:

33.(1)本发明提供的一种抑制泛碱的碱激发胶凝材料的制备方法,在原料中添加了改性纳米二氧化硅和硅烷偶联剂,本发明对分步加料的方式、原料的加入方式、顺序及加料时间等因素进行了优化调整,有效的避免了反应速率不同的原料之间发生竞争和作用效果的干扰。在改性纳米二氧化硅和硅烷偶联剂的协同作用下,不仅使碱激发胶凝材料的泛碱现象得到有效抑制,而且确保了胶凝材料具有较高的力学强度和较好的应用性能。

34.(2)本发明制得的抑制泛碱的碱激发胶凝材料,其原料采用了粉煤灰、稻壳灰等农业废弃物,不但可以解决工业废弃物和农业废弃物存在的环境问题,还可以降低成本,使固体废弃物得到资源化利用,节能减排。该碱激发胶凝材料除了能够有效抑制泛碱现象,还具有抗压强度高,凝结时间短,流动性好,耐久性好等优势,具有广阔的推广及应用前景。

附图说明

35.图1为本发明提供的一种抑制泛碱的碱激发胶凝材料的制备方法的流程示意图。

具体实施方式

36.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护

的范围。

37.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

38.下面结合具体实施例对本发明作进一步说明,但不作为本发明的限定。

39.本发明实施1-8及对比例1-6涉及的原料及质量份数如下表1所示:

40.表1

[0041][0042]

上表中,改性纳米二氧化硅由纳米二氧化硅经酸改性制得,粉煤灰的平均粒径为0.15~0.20mm,偏高岭土由高岭石在900~1000℃的温度下煅烧6~8h,再经研磨、筛分获得,其粒径为250~300nm,稻壳灰由稻壳在700~750℃的温度下煅烧3~5h制得,其粒径为220~250nm,石英砂目数为40-80目,表面活性剂为十六烷三甲基溴化铵,减水剂为碳酸钠粉末,消泡剂为聚硅氧烷型。

[0043]

实施例1

[0044]

步骤1:按照表1所示的质量份数称取各原料,将改性纳米二氧化硅、表面活性剂和消泡剂置于水中,搅拌120s,然后置于700w的功率下超声震荡0.4h,获得混合溶液;

[0045]

步骤2:将粉煤灰、偏高岭土、稻壳灰、石英砂、减水剂、氢氧化钠和硅酸钠混合200s,得到第一混合料;

[0046]

步骤3:将步骤1得到的混合溶液加入步骤2得到的第一混合料中,搅拌120s,获得第二混合料;

[0047]

步骤4:将硅烷偶联剂(ch2=c(ch3)coo(ch2)3si(och3)3)加入步骤3得到的第二混合料中,搅拌60s获得产物,将所述产物浇筑、振荡成型,经养护即得到抑制泛碱的碱激发胶凝材料。

[0048]

实施例2

[0049]

步骤1:按照表1所示的质量份数称取各原料,将改性纳米二氧化硅、表面活性剂和消泡剂置于水中,搅拌120s,然后置于800w的功率下超声震荡0.4h,获得混合溶液;

[0050]

步骤2:将粉煤灰、偏高岭土、稻壳灰、石英砂、减水剂、氢氧化钠和硅酸钠混合200s,得到第一混合料;

[0051]

步骤3:将步骤1得到的混合溶液加入步骤2得到的第一混合料中,搅拌120s,获得第二混合料;

[0052]

步骤4:将硅烷偶联剂(nh2ch2ch2nhch2ch2ch2si(och3)3)加入步骤3得到的第二混合料中,搅拌90s获得产物,将所述产物浇筑、振荡成型,经养护即得到抑制泛碱的碱激发胶凝材料。

[0053]

实施例3

[0054]

步骤1:按照表1所示的质量份数称取各原料,将改性纳米二氧化硅、表面活性剂和消泡剂置于水中,搅拌120s,然后置于600w的功率下超声震荡0.4h,获得混合溶液;

[0055]

步骤2:将粉煤灰、偏高岭土、稻壳灰、石英砂、减水剂、氢氧化钠和硅酸钠混合180s,得到第一混合料;

[0056]

步骤3:将步骤1得到的混合溶液加入步骤2得到的第一混合料中,搅拌120s,获得第二混合料;

[0057]

步骤4:将硅烷偶联剂(ch2=c(ch3)coo(ch2)3si(och3)3)加入步骤3得到的第二混合料中,搅拌80s获得产物,将所述产物浇筑、振荡成型,经养护即得到抑制泛碱的碱激发胶凝材料。

[0058]

实施例4

[0059]

步骤1:按照表1所示的质量份数称取各原料,将改性纳米二氧化硅、表面活性剂和消泡剂置于水中,搅拌120s,然后置于600w的功率下超声震荡0.5h,获得混合溶液;

[0060]

步骤2:将粉煤灰、偏高岭土、稻壳灰、石英砂、减水剂、氢氧化钠和硅酸钠混合180s,得到第一混合料;

[0061]

步骤3:将步骤1得到的混合溶液加入步骤2得到的第一混合料中,搅拌120s,获得第二混合料;

[0062]

步骤4:将硅烷偶联剂(nh2ch2ch2nhch2ch2ch2si(och3)3)加入步骤3得到的第二混合料中,搅拌60s获得产物,将所述产物浇筑、振荡成型,经养护即得到抑制泛碱的碱激发胶凝材料。

[0063]

实施例5

[0064]

步骤1:按照表1所示的质量份数称取各原料,将改性纳米二氧化硅、表面活性剂和消泡剂置于水中,搅拌120s,然后置于700w的功率下超声震荡0.4h,获得混合溶液;

[0065]

步骤2:将粉煤灰、偏高岭土、稻壳灰、石英砂、减水剂、氢氧化钠和硅酸钠混合200s,得到第一混合料;

[0066]

步骤3:将步骤1得到的混合溶液加入步骤2得到的第一混合料中,搅拌120s,获得第二混合料;

[0067]

步骤4:将硅烷偶联剂(ch2=c(ch3)coo(ch2)3si(och3)3)加入步骤3得到的第二混合料中,搅拌60s获得产物,将所述产物浇筑、振荡成型,经养护即得到抑制泛碱的碱激发胶凝材料。

[0068]

实施例6

[0069]

步骤1:按照表1所示的质量份数称取各原料,将改性纳米二氧化硅、表面活性剂和消泡剂置于水中,搅拌120s,然后置于700w的功率下超声震荡0.4h,获得混合溶液;

[0070]

步骤2:将粉煤灰、偏高岭土、稻壳灰、石英砂、减水剂、氢氧化钠和硅酸钠混合200s,得到第一混合料;

[0071]

步骤3:将步骤1得到的混合溶液加入步骤2得到的第一混合料中,搅拌120s,获得第二混合料;

[0072]

步骤4:将硅烷偶联剂(ch2=c(ch3)coo(ch2)3si(och3)3)加入步骤3得到的第二混合料中,搅拌60s获得产物,将所述产物浇筑、振荡成型,经养护即得到抑制泛碱的碱激发胶凝材料。

[0073]

实施例7

[0074]

在实施例1的基础上,将步骤4中的硅烷偶联剂的种类替换为ch

2-ch(o)ch

2-o(ch2)3si(och3)3,其他原料的种类、数量和添加顺序与实施例1保持一致。

[0075]

实施例8

[0076]

在实施例1的基础上,将步骤4中的硅烷偶联剂的种类替换为nh2ch2ch2ch2si(oc2h5)3,其他原料的种类、数量和添加顺序与实施例1保持一致。

[0077]

对比例1

[0078]

在实施例1的基础上,除去步骤1中的改性纳米二氧化硅的掺入,其他原料的种类、数量和添加顺序与实施例1保持一致。

[0079]

对比例2

[0080]

在实施例1的基础上,除去步骤4中硅烷偶联剂的掺入,其他原料的种类、数量和添加顺序与实施例1保持一致。

[0081]

对比例3

[0082]

在实施例1的基础上,除去步骤1中的改性纳米二氧化硅的掺入以及步骤4中硅烷偶联剂的掺入,其他原料的种类、数量和添加顺序与实施例1保持一致。

[0083]

对比例4

[0084]

步骤1:按照表1所示的质量份数称取各原料,将改性纳米二氧化硅、表面活性剂、硅烷偶联剂(ch2=c(ch3)coo(ch2)3si(och3)3)和消泡剂置于水中,搅拌120s,然后置于700w的功率下超声震荡0.4h,获得混合溶液;

[0085]

步骤2:将粉煤灰、偏高岭土、稻壳灰、石英砂、减水剂、氢氧化钠和硅酸钠混合200s,得到第一混合料;

[0086]

步骤3:将步骤1得到的混合溶液加入步骤2得到的第一混合料中,搅拌120s,获得产物,将所述产物浇筑、振荡成型,经养护即得到碱激发胶凝材料。

[0087]

对比例5

[0088]

在实施例1的基础上,将步骤3中的搅拌时间由120s调整为30s,其他步骤及条件不变,制得碱激发胶凝材料。

[0089]

对比例6

[0090]

在实施例1的基础上,将步骤3中的搅拌时间由120s调整为300s,其他步骤及条件不变,制得碱激发胶凝材料。

[0091]

性能测试

[0092]

本发明采用水泥混凝土/砂浆的“jgj70-2009”、“jtge30-2005”和“gb/t50081-2002”标准对实施例1-8制备的用于抑制泛碱的碱激发胶凝材料以及对比例1-6制得的碱激发胶凝材料进行性能测试。

[0093]

其中,na

+

的溶出量按以下方法进行表征:将常温养护1天的硬化浆体破碎过1.15mm筛,称取100g完全浸泡在250ml蒸馏水中,密封,浸泡至28天,用移液枪取10ml浸泡液,用蒸馏水稀释10倍,测na

+

溶度。相关测试结果见下表2:

[0094]

表2

[0095]

[0096]

由上表可知,对比例1-3在实施例1的基础上分别除去改性纳米二氧化硅、硅烷偶联剂以及改性纳米二氧化硅和硅烷偶联剂的掺入;对比例4将硅烷偶联剂与水一同加入混合料中;对比文件5和6分别调整了步骤3中原料的混合时间(原料制备成混合料与添加硅烷偶联剂之间的间隔时间)。上述对比例均无法获得抑制泛碱的效果,同时胶凝材料的凝结时间、力学性能等综合性能也不理想。这说明,在本发明中,改性纳米二氧化硅、硅烷偶联剂作为原料加入、加入的顺序、原料混合的步骤是影响碱激发胶凝材料的抑制泛碱效果的关键因素。

[0097]

实施例1-8制得的碱激发胶凝材料na

+

溶出量为22~120mg/l,与对比例相比有明显的抑制泛碱的效果,同时胶凝材料的凝结时间、流动度和抗压强度也更为理想。此外,通过对比可以看出,实施例1-6采用了特定类型的硅烷偶联剂(ch2=c(ch3)coo(ch2)3si(och3)3和nh2ch2ch2nhch2ch2ch2si(och3)3),在抑制泛碱的方面效果更为显著,na

+

溶出量仅为22~45mg/l。这说明,硅烷偶联剂的种类选择不仅会影响其自身与水泥基界面的作用强度,而且也会一定程度上影响其对碱激发胶凝材料泛碱现象的抑制效果。

[0098]

以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1