一种钴蓝釉面陶瓷的制备方法与流程

1.本发明涉及陶瓷制备领域,更具体地说,涉及一种钴蓝釉面陶瓷的制备方法。

背景技术:

2.陶瓷是陶器与瓷器的统称,传统陶瓷又称普通陶瓷,是以粘土等天然硅酸盐为主要原料烧成的制品,现代陶瓷又称新型陶瓷、精细陶瓷或特种陶瓷,常用非硅酸盐类化工原料或人工合成原料,如氧化物和非氧化物制造,陶瓷具有优异的绝缘、耐腐蚀、耐高温、硬度高、密度低、耐辐射等诸多优点,已在国民经济各领域得到广泛应用,传统陶瓷制品包括日用陶瓷、建筑卫生陶瓷、工业美术陶瓷、化工陶瓷、电气陶瓷等,种类繁多,性能各异,随着高新技术工业的兴起,各种新型特种陶瓷也获得较大发展,陶瓷已日趋成为卓越的结构材料和功能材料,它们具有比传统陶瓷更高的耐温性能,力学性能,特殊的电性能和优异的耐化学性能。

3.釉面陶瓷在制作过程中,先将其胚体制备出来,然后对胚体进行上釉,现有的陶瓷胚体需要人工手动对其进行上釉,手动将陶瓷浸入釉料中,由于手接触陶瓷的面积无法沾染釉料,需要多次进行上釉,导致陶瓷的上釉工作效率低,且长时间后釉料底部发生沉淀,上下浓度不同,降低陶瓷的质量。

技术实现要素:

4.1.要解决的技术问题针对现有技术中存在的问题,本发明的目的在于提供一种钴蓝釉面陶瓷的制备方法,可以实现多个陶瓷同时进行自动上釉工作,提高陶瓷的加工效率和制陶设备的功能性,同时通过螺旋桨对釉料进行搅拌,使釉料更加均匀,提高釉料在陶瓷表面的附着力,提高陶瓷的质量。

5.2.技术方案为解决上述问题,本发明采用如下的技术方案。

6.一种钴蓝釉面陶瓷的制备方法,所述釉面陶瓷生产制备方法包括以下步骤:s1.使用一定比例的材料制作陶瓷胚体;s2.按重量份计调配陶瓷表面釉料;s3.使用上釉装置对陶瓷胚体进行上釉。

7.进一步的,陶瓷胚体的材料以锂霞石为基体,同时锂霞石的含量不能过高以避免烧结温度范围过窄,加入一定比例的苏州土、广西白泥和黑泥使得材料在生产过程中更易于成型,提高可塑性,同时加入一定比例的碳酸锂、石英和氧化铝调结锂硅铝比例,引入一定量的氧化铌和氧化锌在锂位和铝位进行掺杂,协同其他组分促使固溶体形成,更好地稳固材料的晶体结构,从而降低材料的热膨胀系数,并拓宽烧结温度范围,该陶瓷坯料的烧结温度范围较宽,烧成性能好。

8.进一步的,所述步骤s1还包括以下步骤:

s11.陶瓷胚体由以下质量百分比的原料组成:锂霞石35%、苏州土12%、广西白泥10%、黑泥12%、碳酸锂20%、石英粉5%、氧化铝1%、氧化铌3%和氧化锌1.5%,氧化铌和氧化锌的粒度为5μm;s12.将各组分原料投入球磨机中,按照陶瓷坯料与水的质量比1:1.2加入水;s13.混合球磨2小时后过200目振动筛,并循环除铁;s14.再将比重调至1.4g/,陈腐3天后使用模具进行注浆;s15.入窑烧成陶瓷器皿,烧结温度为1300

°

c,烧结周期为6小时,热膨胀系数为1.2

×

10-6/

°

c;s16.将陶瓷器皿加热至600

°

c后浸入20

°

c的水中,重复三次。

9.进一步的,所述釉料按重量份计,将11份金属铜粉、25份氧化铜、1份醋酸亚铜、30份硝酸钾、5份亚硝酸钠、1份硝酸钠、4份六氟磷酸钠加入至球磨机中,球磨处理2小时后,制得色粉;按重量份计,将25份石英粉、36份长石粉、11份高岭土、0.2份氧化镧、7份钙基膨润土、1份木质素磺酸钠、32份水加入至球磨机中,球磨处理25分钟后,向其中加入色粉,继续球磨处理5分钟后,制得釉料。

10.进一步的,所述上釉装置包括釉料桶,所述釉料桶下端中部安装有轴承,所述轴承内部安装有螺杆,所述轴承内外端均设置有密封件,所述螺杆外侧中部螺纹连接有内筒,所述内筒外侧上端限位活动连接有固定环,所述固定环前后端均固定连接有固定支架,所述固定支架外侧均与釉料桶固定连接,所述内筒下端外侧四角均固定连接有螺旋桨,内筒和固定环均通过固定支架固定在釉料桶内部,但螺杆转动时可带动内筒和多个螺旋桨同时转动,螺旋桨可对釉料桶内部的釉料进行搅拌,避免釉料上下不均匀,使陶瓷表面的釉料附着更加均匀。

11.进一步的,所述釉料桶下端四角均固定连接有支撑架,所述支撑架下端固定连接有底板,所述螺杆下端安装有电机,所述电机下端安装有安装座,所述电机通过安装座与底板固定连接,使用时,通过底板将电机限位,使电机在使用时更加牢固,提高电机的稳定性。

12.进一步的,所述螺杆上端固定连接有挡块,所述螺杆外侧上端螺纹连接有移动盘,所述釉料桶内侧前后端上部均设置有限位条,所述移动盘外侧前后端均设置有卡槽,使用时,移动盘通过其外侧设置的卡槽卡在限位条外侧,通过限位条将移动盘限位,螺杆转动时,带动移动盘上下移动。

13.进一步的,所述移动盘内部设置有多个第一通孔,所述移动盘的直径小于釉料桶的内直径,使用时,当移动盘向下移动,移动盘可浸入釉料中,则釉料桶内部下端釉料可透过第一通孔进入移动盘上端,同时移动盘外侧的空隙处可流通大量釉料,避免移动盘下降产生较大阻力。

14.进一步的,所述移动盘上端外侧固定连接有多个限位柱,所述限位柱外侧均安装有陶瓷,所述陶瓷下端内部均设置有内腔,使用时,可将陶瓷套在限位柱外侧,通过限位柱将多个陶瓷限位,并通过移动盘上下升降,对多个陶瓷同时进行上釉。

15.进一步的,多个所述限位柱中部均设置有第二通孔,所述限位柱均通过第二通孔与移动盘内部连通,所述限位柱外侧均设置有镂空洞,使用时,移动盘在下降过程中,釉料可通过第二通孔和镂空洞进入陶瓷内部,使陶瓷内部可均匀上料。

16.3.有益效果

相比于现有技术,本发明的优点在于:(1)本方案可以实现多个陶瓷同时进行自动上釉工作,提高陶瓷的加工效率和制陶设备的功能性,同时通过螺旋桨对釉料进行搅拌,使釉料更加均匀,提高釉料在陶瓷表面的附着力,提高陶瓷的质量。

17.(2)釉料桶下端中部安装有轴承,轴承内部安装有螺杆,轴承内外端均设置有密封件,螺杆外侧中部螺纹连接有内筒,内筒外侧上端限位活动连接有固定环,固定环前后端均固定连接有固定支架,固定支架外侧均与釉料桶固定连接,内筒下端外侧四角均固定连接有螺旋桨,内筒和固定环均通过固定支架固定在釉料桶内部,但螺杆转动时可带动内筒和多个螺旋桨同时转动,螺旋桨可对釉料桶内部的釉料进行搅拌,避免釉料上下不均匀,使陶瓷表面的釉料附着更加均匀,提高陶瓷的质量。

18.(3)螺杆上端固定连接有挡块,螺杆外侧上端螺纹连接有移动盘,釉料桶内侧前后端上部均设置有限位条,移动盘外侧前后端均设置有卡槽,移动盘上端外侧固定连接有多个限位柱,多个限位柱中部均设置有第二通孔,限位柱均通过第二通孔与移动盘内部连通,限位柱外侧均设置有镂空洞,移动盘通过其外侧设置的卡槽卡在限位条外侧,通过限位条将移动盘限位,螺杆转动时,带动移动盘上下移动,实现升降功能,将陶瓷套在限位柱外侧,通过限位柱将多个陶瓷限位,并通过移动盘上下升降,对多个陶瓷同时进行上釉,提高陶瓷的加工效率。

附图说明

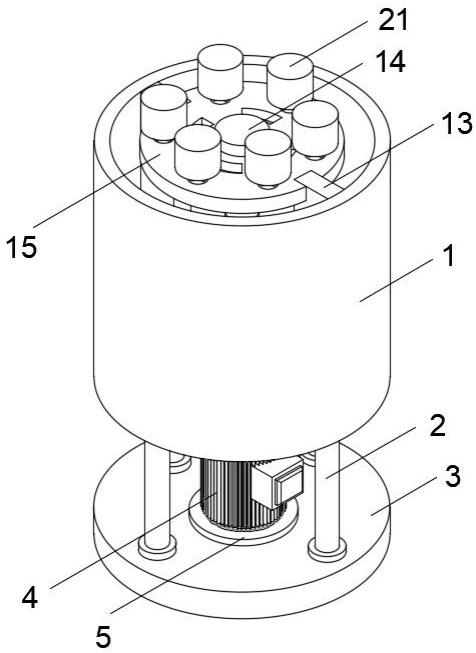

19.图1为本发明的结构示意图;图2为本发明的釉料桶的内部结构示意图;图3为本发明的移动盘结构示意图;图4为本发明的螺旋桨结构示意图;图5为本发明的陶瓷结构示意图。

20.图中标号说明:1、釉料桶;2、支撑架;3、底板;4、电机;5、安装座;6、螺杆;7、轴承;8、密封件;9、内筒;10、固定环;11、固定支架;12、螺旋桨;13、限位条;14、挡块;15、移动盘;16、卡槽;17、第一通孔;18、限位柱;19、第二通孔;20、镂空洞;21、陶瓷;22、内腔。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

23.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

24.实施例1:请参阅图1-5,一种钴蓝釉面陶瓷的制备方法,釉面陶瓷生产制备方法包括以下步骤:s1.使用一定比例的材料制作陶瓷胚体;s2.按重量份计调配陶瓷表面釉料;s3.使用上釉装置对陶瓷胚体进行上釉。

25.陶瓷胚体的材料以锂霞石为基体,同时锂霞石的含量不能过高以避免烧结温度范围过窄,加入一定比例的苏州土、广西白泥和黑泥使得材料在生产过程中更易于成型,提高可塑性,同时加入一定比例的碳酸锂、石英和氧化铝调结锂硅铝比例,引入一定量的氧化铌和氧化锌在锂位和铝位进行掺杂,协同其他组分促使固溶体形成,更好地稳固材料的晶体结构,从而降低材料的热膨胀系数,并拓宽烧结温度范围,该陶瓷坯料的烧结温度范围较宽,烧成性能好。

26.步骤s1还包括以下步骤:s11.陶瓷胚体由以下质量百分比的原料组成:锂霞石36%、苏州土12%、广西白泥10%、黑泥12%、碳酸锂20%、石英粉5%、氧化铝1%、氧化铌3%和氧化锌1.5%,氧化铌和氧化锌的粒度为5μm;s12.将各组分原料投入球磨机中,按照陶瓷坯料与水的质量比1:1.2加入水;s13.混合球磨2小时后过200目振动筛,并循环除铁;s14.再将比重调至1.4g/,陈腐3天后使用模具进行注浆;s15.入窑烧成陶瓷器皿,烧结温度为1300

°

c,烧结周期为6小时,热膨胀系数为1.2

×

10-6/

°

c;s16.将陶瓷器皿加热至600

°

c后浸入20

°

c的水中,重复三次。

27.釉料按重量份计,将11份金属铜粉、25份氧化铜、1份醋酸亚铜、30份硝酸钾、5份亚硝酸钠、1份硝酸钠、4份六氟磷酸钠加入至球磨机中,球磨处理2小时后,制得色粉;按重量份计,将25份石英粉、36份长石粉、11份高岭土、0.2份氧化镧、7份钙基膨润土、1份木质素磺酸钠、32份水加入至球磨机中,球磨处理25分钟后,向其中加入色粉,继续球磨处理5分钟后,制得釉料。

28.请参阅图1-5,上釉装置包括釉料桶1,釉料桶1下端中部安装有轴承7,轴承7内部安装有螺杆6,轴承7内外端均设置有密封件8,螺杆6外侧中部螺纹连接有内筒9,内筒9外侧上端限位活动连接有固定环10,固定环10前后端均固定连接有固定支架11,固定支架11外侧均与釉料桶1固定连接,内筒9下端外侧四角均固定连接有螺旋桨12,内筒9和固定环10均通过固定支架11固定在釉料桶1内部,但螺杆6转动时可带动内筒9和多个螺旋桨12同时转动,螺旋桨12可对釉料桶1内部的釉料进行搅拌,避免釉料上下不均匀,使陶瓷21表面的釉料附着更加均匀,提高陶瓷21的质量。

29.请参阅图1-2,釉料桶1下端四角均固定连接有支撑架2,支撑架2下端固定连接有底板3,螺杆6下端安装有电机4,电机4下端安装有安装座5,电机4通过安装座5与底板3固定连接,使用时,通过底板3将电机4限位,使电机4在使用时更加牢固,提高电机4的稳定性,启动电机4,电机4可带动螺杆6转动,便于螺杆6的使用。

30.请参阅图1-3,螺杆6上端固定连接有挡块14,螺杆6外侧上端螺纹连接有移动盘15,釉料桶1内侧前后端上部均设置有限位条13,移动盘15外侧前后端均设置有卡槽16,使用时,移动盘15通过其外侧设置的卡槽16卡在限位条13外侧,通过限位条13将移动盘15限位,螺杆6转动时,带动移动盘15上下移动,实现升降功能。

31.请参阅图1-3,移动盘15内部设置有多个第一通孔17,移动盘15的直径小于釉料桶1的内直径,使用时,当移动盘15向下移动,移动盘15可浸入釉料中,则釉料桶1内部下端釉料可透过第一通孔17进入移动盘15上端,同时移动盘15外侧的空隙处可流通大量釉料,避免移动盘15下降产生较大阻力,便于移动盘15的使用。

32.请参阅图1-5,移动盘15上端外侧固定连接有多个限位柱18,限位柱18外侧均安装有陶瓷21,陶瓷21下端内部均设置有内腔22,使用时,可将陶瓷21套在限位柱18外侧,通过限位柱18将多个陶瓷21限位,并通过移动盘15上下升降,对多个陶瓷21同时进行上釉,提高陶瓷21的加工效率。

33.请参阅图2-3,多个限位柱18中部均设置有第二通孔19,限位柱18均通过第二通孔19与移动盘15内部连通,限位柱18外侧均设置有镂空洞20,使用时,移动盘15在下降过程中,釉料可通过第二通孔19和镂空洞20进入陶瓷21内部,使陶瓷21内部可均匀上料,使陶瓷21的上料更加精细。

34.本发明的工作原理是:首先将陶瓷21胚体和釉料分别制备完成,然后将釉料倒入釉料桶1内部,将釉料桶1连接电源,并将多个表面需要涂抹釉料的陶瓷21分别插在限位柱18上端,通过限位柱18将陶瓷21限位,启动电机4,电机4带动螺杆6转动,螺杆6带动移动盘15和多个陶瓷21下降,使陶瓷21均浸入釉料中,螺杆6转动的同时,可带动内筒9和多个螺旋桨12同时转动,螺旋桨12可对釉料桶1内部的釉料进行搅拌,避免釉料上下不均匀,使陶瓷21表面的釉料附着更加均匀,提高陶瓷21的质量,再次启动电机4,带动螺杆6反向转动,使移动盘15带动上料后的陶瓷21上升,待陶瓷21表面干燥后,将其取出,陶瓷21的上釉工作完成。

35.以上所述,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1