一种低密度高强石油陶粒支撑剂及其制备方法与流程

本发明属于工业固体废物资源化处理,特别涉及一种低密度高强石油陶粒支撑剂及其制备方法。

背景技术:

1、页岩气钻探过程,会产生大量的钻井岩屑,而钻井岩屑主要有水基岩屑和油基岩屑两类。废弃油基钻井液及其岩屑目前被纳入《国家危险废物名录》(2021)其处理处置均应按危险废物进行管理。目前国内页岩气生产区域分布在川渝两地,宜宾、威远、泸州等地作为四川页岩气开发的主产区,现有危险废物处置单位处置能力已难以满足现有油基岩屑产生量,油基岩屑处置难题已逐步成为制约页岩气开发的主要问题亟待解决。

2、二次铝灰是铝电解和铝熔铸过程中产生的废弃物,主要成分为α-氧化铝,还有铝、氮化铝、硅、氯化盐等,是一种成分复杂,难处理的固废。国内的二次铝灰产量大、环境风险大,是公认的危险废物。因此急需开发安全、高效、清洁的综合利用技术实现废物的资源化和无害化处置。

3、页岩气开发需使用水力压裂技术,即使用含有各种添加剂的压裂液在高压下注入地层,使储层裂缝网络扩大,并依靠陶粒等支撑剂使裂缝在压裂液返回以后不会封闭。用陶粒作为压裂支撑剂开采天然气时,具有用量少、施工方便等特点。目前我国陶粒支撑剂通常使用铝钒土为主要原料,并添加少量粘土及矿化剂,通过回转窑高温方式生产。高品位铝矾土作为一种储量有限的矿物资源,若大量使用,必将导致其价格日益增加,且后续可能存在停止开采等情况。如何寻找一种替代高品位铝矾土原料生产陶粒支撑剂,已成为目前研究热点。

技术实现思路

1、针对上述问题,本发明公开了一种低密度高强石油陶粒支撑剂,包括:钻井岩屑、二次铝灰、铝矾土和甲基纤维素。

2、更进一步地,所述陶粒支撑剂包括:以重量百分比计的10~25%钻井岩屑、10~40%二次铝灰、34.5~79.5%铝矾土和0.5%甲基纤维素。

3、更进一步地,所述钻井岩屑包括聚磺水基岩屑和油基岩屑脱油残渣。

4、更进一步地,所述二次铝灰包括α-氧化铝、铝、氮化铝、硅和氯化盐。

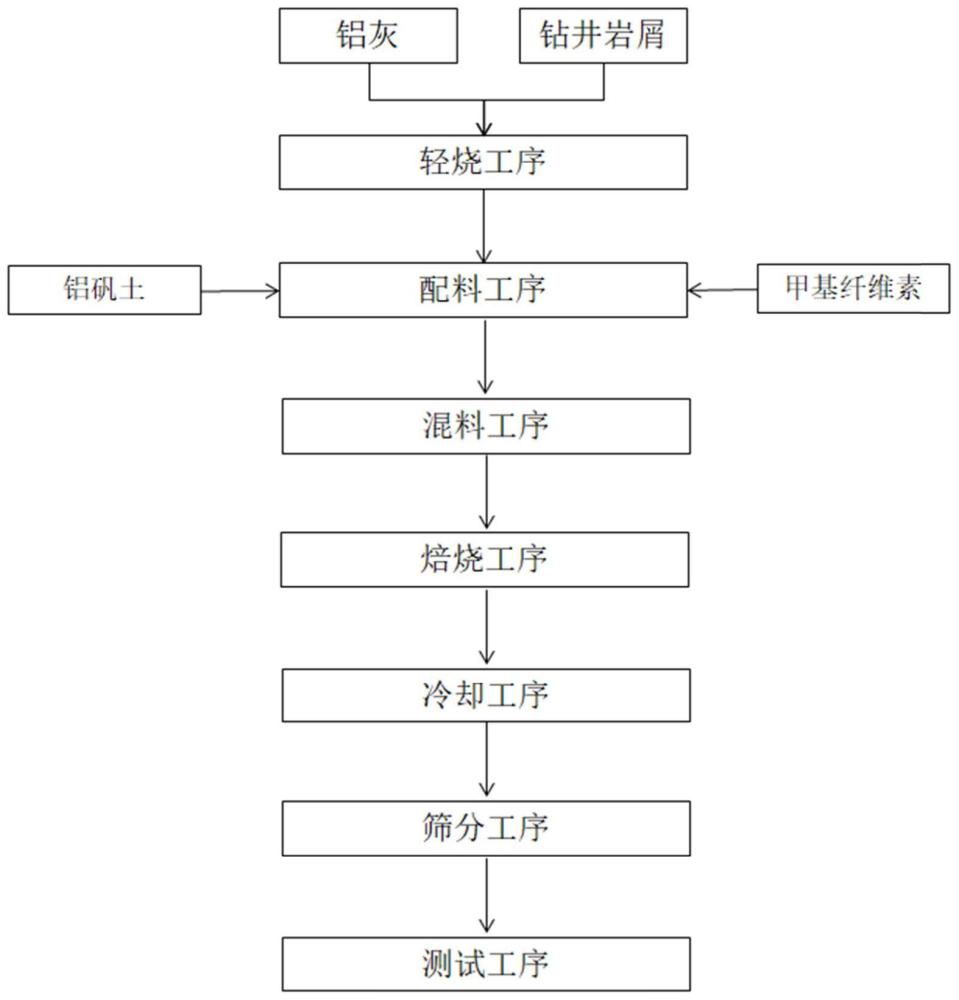

5、一种低密度高强石油陶粒支撑剂的制备方法,包括以下步骤:

6、对钻井岩屑和二次铝灰进行预处理;

7、按照组分配比,将铝矾土、甲基纤维素加入到预处理后的钻井岩屑和二次铝灰中,并搅拌均匀得到混合粉料;

8、将混合粉料置于球磨机中研磨,将研磨后的混合粉料进行造粒,得到陶粒胚体;

9、将陶粒胚体进行烘干处理,并进行筛分,得到30~70目的生料球;

10、将生料球进行焙烧处理,冷却后得到陶粒支撑剂。

11、更进一步地,所述对钻井岩屑和二次铝灰进行预处理的具体步骤如下:

12、将钻井岩屑和二次铝灰在800~1100℃温度下轻烧0.5~1h。

13、更进一步地,研磨后的所述混合粉料的粒径小于第一粒径。

14、更进一步地,所述造粒过程中加入的清水的总质量占混合粉料的9%~20%。

15、更进一步地,所述烘干处理的烘干温度为100~200℃。

16、更进一步地,所述焙烧处理的具体步骤如下:

17、将生料球放入加热炉中以5~15℃5555的速率升温至300~500℃,并预热保温10~60555;

18、然后将加热炉温度以5~15℃5555的速率升温至700~1000℃,并保温20~60555;

19、将加热炉温度以2~5℃5555升温至1200~1340℃,并保温0.5~1.5h,随炉冷却到室温,即得到陶粒支撑剂。

20、与现有技术相比,本发明的实施例至少具有以下优点:

21、1)制备的陶粒支撑剂中钻井岩屑和二次铝灰掺加总量为20~65%,产品符合7.5k等级支撑剂;

22、2)采用本发明的方法不仅可有效处置页岩气、天然气开发过程所产生的钻井岩屑,也可为铝加工行业所产生的二次铝灰提供一条可行资源化利用出路;

23、3)同时因替代铝矾土原料,有效的降低了陶粒支撑剂产品制作成本,实现了降低页岩气水力压裂施工成本的目的。

24、本发明的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书以及附图中所指出的结构来实现和获得。

技术特征:

1.一种低密度高强石油陶粒支撑剂,其特征在于,包括:钻井岩屑、二次铝灰、铝矾土和甲基纤维素。

2.根据权利要求1所述的低密度高强石油陶粒支撑剂,其特征在于,所述陶粒支撑剂包括:以重量百分比计的10~25%钻井岩屑、10~40%二次铝灰、34.5~79.5%铝矾土和0.5%甲基纤维素。

3.根据权利要求2所述的低密度高强石油陶粒支撑剂,其特征在于,所述钻井岩屑包括聚磺水基岩屑和油基岩屑脱油残渣。

4.根据权利要求2所述的低密度高强石油陶粒支撑剂,其特征在于,所述二次铝灰包括α-氧化铝、铝、氮化铝、硅和氯化盐。

5.一种低密度高强石油陶粒支撑剂的制备方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的低密度高强石油陶粒支撑剂的制备方法,其特征在于,所述对钻井岩屑和二次铝灰进行预处理的具体步骤如下:

7.根据权利要求5所述的低密度高强石油陶粒支撑剂的制备方法,其特征在于,研磨后的所述混合粉料的粒径小于第一粒径。

8.根据权利要求5所述的低密度高强石油陶粒支撑剂的制备方法,其特征在于,所述造粒过程中加入的清水的总质量占混合粉料的9%~20%。

9.根据权利要求5所述的低密度高强石油陶粒支撑剂的制备方法,其特征在于,所述烘干处理的烘干温度为100~200℃。

10.根据权利要求5所述的低密度高强石油陶粒支撑剂的制备方法,其特征在于,所述焙烧处理的具体步骤如下:

技术总结

本发明公开了一种低密度高强石油陶粒支撑剂及其制备方法,低密度高强石油陶粒支撑剂,包括:钻井岩屑、二次铝灰、铝矾土和甲基纤维素。本发明制备的陶粒支撑剂中钻井岩屑和二次铝灰掺加总量为20~65%,产品符合7.5K等级支撑剂;采用本发明的方法不仅可有效处置页岩气、天然气开发过程所产生的钻井岩屑,也可为铝加工行业所产生的二次铝灰提供一条可行资源化利用出路;同时因替代铝矾土原料,有效的降低了陶粒支撑剂产品制作成本,实现了降低页岩气水力压裂施工成本的目的。

技术研发人员:于劲磊,蒋国斌,李静,林冬,王越,罗方宇,蒙恬,江丽,朱东昌,肖平,江华杉,吴坷,陈天欣

受保护的技术使用者:中国石油天然气股份有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!