一种商品混凝土用矿物掺合料的制备方法与流程

1.本发明涉及一种矿物掺合料的制备方法,具体为一种商品混凝土用矿物掺合料的制备方法,属于商品混凝土的生产技术应用领域。

背景技术:

2.商品混凝土是把混凝土的生产过程,从原材料选择、配合比设计、外加剂与矿物掺合料的选用、混凝土的拌制等一系列工序从施工现场集中到搅拌站,实现混凝土生产由粗放型生产向集约化大生产转变。商品混凝土具有自动化程度高、生产效率高、质量稳定性好、环保性好等方面的优点,是国内混凝土行业发展的趋势和方向。

3.商品混凝土由胶凝材料、砂石骨料、水和外加剂拌合而成。随着天然砂石资源的匮乏以及环保政策、碳排放和碳达峰等政策的落实,人工砂石骨料和再生骨料等在商品混凝土中大规模推广应用,这些混凝土原材料在黏土含量、硫酸盐含量、石粉含量、颗粒粒径和颗粒级配等方面存在缺陷,容易导致拌和混凝土出现泌水、跑浆等和易性问题。使用矿粉、粉煤灰、微珠和硅灰等具有火山灰活性的粉体材料,作为水泥原材料或者作为胶凝材料部分替代水泥,研究其在混凝土和易性、力学性能和耐久性等方面应用成为一种趋势。

4.韩建国等《矿物掺合料和化学外加剂对胶凝材料浆体的流变参数的影响[j],2021,54(10):56-63》研究表明,胶凝材料浆体可近似看做bingham流体,胶凝材料浆体的流变性能调控通常涉及水胶比、矿物掺合料、化学外加剂三大因素。在降低浆体的屈服应力和塑形粘度的效果方面,粉煤灰、矿粉、硅灰、石英粉、粉煤灰微珠等粉体材料等体积替代部分水泥好于等质量替代部分水泥。

[0005]

段承钢等《复掺高性能矿物掺合料对高强机制砂混凝土性能的影响[j],2021,40(7):2296-2305》研究表明,微珠和s105矿粉均能够有效减小高强机制砂混凝土的干燥收缩,更进一步地,微珠和s105矿粉在适当范围内增加能显著提升高强机制砂混凝土的抗压强度。在保证混凝土和易性和干燥收缩性能良好的条件下,相比于单掺s105矿粉,s105矿粉与不同矿物掺合料双掺对于提高后期强度有更显著的作用。

[0006]

中国专利cn103342489b报道了一种有脱硫渣和水玻璃构成的掺合料,替代10%~20%的水泥,在混凝土中作为一种微细填料,填充于水泥颗粒之间,从而在一定程度上改善混凝土的抗渗性、抗冻性、耐久性和抗压强度。

[0007]

中国专利cn112225482a报道了由硅灰、尾矿掺合料、石灰石粉以及二水石膏混合而成的矿物掺合料,替代粉煤灰加入混凝土,能够提升混凝土的保水性,使混凝土从生产到施工都能保持良好的流动性。

[0008]

中国专利cn107555896a和中国专利cn107986643a分别报道了使用水玻璃或者石膏与钢渣和粉煤灰复配的矿物掺合料,对混凝土的早期和后期养护活性具有一定的提升效果。

[0009]

综上所述,使用矿粉、粉煤灰、微珠和硅灰等粉体材料作为矿物掺合料,在混凝土中作为胶凝材料替代部分水泥,具有改善商品混凝土的和易性、力学性能和耐久性的效果。

更进一步地,矿物掺合料替代部分水泥作为胶凝材料,显著减少了混凝土中的水泥用量,降低了水泥行业能耗和二氧化碳排放,有助于国内的碳排放和碳达峰政策的实施。

[0010]

然而,目前的工作主要集中在矿粉、粉煤灰、硅灰等矿物掺合料的应用性能研究,对于矿物掺合料的组成成分变化、细度、比表面积、粒径分布和中值粒径(d

50

)等对矿物掺合料工作性能、常温养护活性和常温养护强度的研究工作较少。此外,粉煤灰质量波动较大;硅灰需水量大;微珠在常温养护混凝土中的和易性改善效果较为明显,但是养护活性类似于粉煤灰。需要对矿物掺合料的复配和粉磨加工技术进行深入研究,改善矿物掺合料的工作性能、养护活性和质量稳定性。

[0011]

基于此,急需研发一种以大宗固废为原材料、制备简单、质量波动小、常温养护活性高、经济性好的商品混凝土用矿物掺合料的制备方法。

技术实现要素:

[0012]

本发明的目的就在提供一种以大宗固废为原材料、制备简单、质量波动小、常温养护活性高、经济性好的商品混凝土用矿物掺合料的制备方法,具体一种商品混凝土用矿物掺合料的制备方法。

[0013]

本发明通过以下技术方案来实现上述目的,一种商品混凝土用矿物掺合料的制备方法,以大宗工业固废为原材料,将水泥熟料、大宗工业固废和助磨添加剂按照一定质量比进行配制,再以一定进料速率从磨头连续加入粉磨装置,开启粉磨装置进行粉磨加工,磨尾以与进料速率相同的速率出料,得到矿物掺合料成品,即为商品混凝土用矿物掺合料;

[0014]

所述大宗工业固废包括具有火山灰活性的主要原材料和激发火山灰活性的辅助原材料;

[0015]

所述水泥熟料、主要原材料和辅助原材料的质量百分比为(5%~15%):(80%~90%):(5%~10%);

[0016]

所述助磨添加剂包括市售早强聚羧酸减水剂和醇胺酯化物,所述早强聚羧酸减水剂和所述醇胺酯化物的质量比为(1~2):1;

[0017]

所述助磨添加剂的用量为水泥熟料、大宗工业固废的总质量的0.05%~0.15%。

[0018]

优选地,所述水泥熟料为市售水泥熟料,以粘土、石灰石和铁矿石烧制而成,形状为不规则颗粒状。

[0019]

优选地,所述主要原材料包括矿渣、锂渣、原灰、粗灰、二级灰、一级灰、硅灰、沸石粉中的一种或者几种混合物,所述辅助原材料,包括碱性钙质原材料和含硫酸盐原材料,按照任意质量百分比配制而成。

[0020]

优选地,所述碱性钙质原材料包括石灰石、氢氧化钙、硝酸钙、电石渣中的一种,所述含硫酸盐原材料包括石膏石、石膏粉、脱硫石膏、磷石膏、明矾石粉中的一种。

[0021]

优选地,所述醇胺酯化物包括三乙醇胺马来酸酐单酯、二乙醇单异丙醇胺马来酸酐单酯、三异丙醇胺马来酸酐单酯、三乙醇胺磷酸单酯、二乙醇单异丙醇胺磷酸单酯、三异丙醇胺磷酸单酯中的一种。

[0022]

优选地,所述商品混凝土用矿物掺合料比表面积在600~1000m2/kg;细度≤4%;中值粒径(d

50

)在3~10μm;28d胶砂标养活性达到s95矿粉水平。

[0023]

本发明的有益效果是:本发明公开一种商品混凝土用矿物掺合料的制备方法,在

以下方面具有明显优势:

[0024]

(1)本发明以水泥熟料、大宗工业固废为原材料,通过粉磨加工技术,将低火山灰活性的原材料加工成高火山灰活性的矿物掺合料,提升大宗工业固废的性能和应用价值,具有很好的环保效益和经济效益。

[0025]

(2)本发明使用碱性钙质原材料和含硫酸盐钙质原材料作为辅助原材料,不仅对水泥等具有火山灰活性的原材料具有碱激发和硫酸盐激发效果,而且不含钠、钾离子等碱离子,避免矿物掺合料中碱离子超标导致混凝土泛碱和耐久性问题。

[0026]

(3)本发明使用市售早强聚羧酸减水剂与醇胺酯化物作为助磨添加剂,早强聚羧酸减水剂在矿物掺合料中具有减水、早强和辅助助磨效果,保障矿物掺合料的工作性能;醇胺酯化物,具有很好的助磨效果和标养活性提升效果,同时通过小分子吸附,对矿物掺合料中的黏土和石粉问题,具有一定的抑制效果。

[0027]

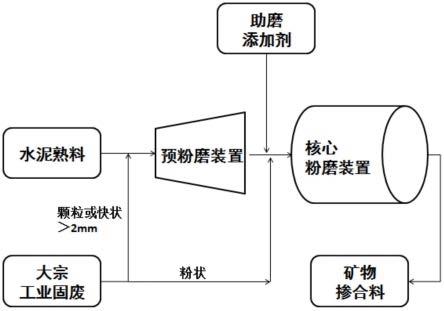

(4)本发明提供了一种制备矿物掺合料的粉磨设备,将粉磨装置分为预粉磨装置和核心粉磨装置,充分考虑粉体、颗粒或块状物料的进料要求。更进一步地,本发明对核心粉磨装置的内部进行分仓设置,从磨头至磨尾,磨内钢球或钢锻的级配随着粉体材料的粒径变化而调整,充分发挥粉磨设备对材料的粉磨效果,提升粉磨设备的粉磨效率。

附图说明

[0028]

图1为本发明生产商品混凝土用矿物掺合料的工艺流程图。

具体实施方式

[0029]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0030]

下面通过实例详细地描述本发明,这些实例仅仅是说明性的,不代表限制本发明的适用范围,根据本文的公开,本领域技术人员能在本发明范围内对试剂、催化剂和反应工艺条件进行改变。凡根据本发明精神实质所做的等效变化或者修改,都应涵盖在本发明的保护范围之内。

[0031]

本发明中所有粉体原材料均为市售产品,实施例中所述份特指为质量份,其他物料的加入量均换算为质量份。

[0032]

本发明中比表面积使用dbt-127型勃氏透气比表面积仪测定;

[0033]

本发明中细度使用fsy-150b水泥细度负压筛析仪测定30μm方孔筛的筛余量,计算筛余量占总物料量的质量百分比即为细度;

[0034]

本发明中中值粒径(d

50

)和粒径分布使用bt-9300型激光粒度分析仪进行测定。

[0035]

本发明中胶砂标养活性参考gb/t 18046-2017《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》中规定的方法测试。

[0036]

一种商品混凝土用矿物掺合料的制备方法,以大宗工业固废为原材料,将水泥熟料、大宗工业固废和助磨添加剂按照一定质量比进行配制。

[0037]

所述水泥熟料为市售水泥熟料,以粘土、石灰石和铁矿石烧制而成,形状为不规则

颗粒状。

[0038]

所述大宗工业固废包括具有火山灰活性的主要原材料和激发火山灰活性的辅助原材料,辅助原材料的作用主要是为矿物掺合料提供钙质来源、碱激发和硫酸盐激发作用,提升矿物掺合料的活性和养护强度。

[0039]

所述主要原材料包括矿渣、锂渣、原灰、粗灰、二级灰、一级灰、硅灰、沸石粉中的一种或者几种混合物,所述辅助原材料,包括碱性钙质原材料和含硫酸盐原材料,按照任意质量百分比配制而成,所述碱性钙质原材料包括石灰石、氢氧化钙、硝酸钙、电石渣中的一种,所述含硫酸盐原材料包括石膏石、石膏粉、脱硫石膏、磷石膏、明矾石粉中的一种。

[0040]

所述助磨添加剂包括市售早强聚羧酸减水剂和醇胺酯化物,所述早强聚羧酸减水剂起到减水、早强和辅助助磨的作用,所述醇胺酯化物包括三乙醇胺马来酸酐单酯、二乙醇单异丙醇胺马来酸酐单酯、三异丙醇胺马来酸酐单酯、三乙醇胺磷酸单酯、二乙醇单异丙醇胺磷酸单酯、三异丙醇胺磷酸单酯中的一种,可以提高助磨效果,所述早强聚羧酸减水剂和所述醇胺酯化物的质量比为(1~2):1。

[0041]

本发明中所用到的市售早强聚羧酸减水剂,代号为zq-1,固含40%,重均分子量mw=45000。

[0042]

本发明中所用到的醇胺酯化物均采用市售产品。

[0043]

所述水泥熟料、主要原材料和辅助原材料的质量百分比为(5%~15%):(80%~90%):(5%~10%);所述助磨添加剂的用量为水泥熟料、大宗工业固废的总质量的0.05%~0.15%。

[0044]

本发明中所采用的粉磨装置为市售立式粉磨机,包括预粉磨装置和核心粉磨装置,预粉磨装置是将粉体原材料中的颗粒状或块状原料加工成颗粒粒径<2mm的粉体,以满足核心粉磨装置的进料要求;核心粉磨装置主要是大型管磨,一般为尺寸为3.2m

×

11m,3.2m

×

13m,3.5m

×

13m,3.5m

×

15m,3.5m

×

17m,,3.8m

×

13m,3.8m

×

15m,3.8m

×

17m 4.2m

×

13m,4.2m

×

15m,4.2m

×

17m等规格尺寸的管磨,所述管磨内装填有钢球或者钢锻作为粉磨配件,为市售钢球或者钢锻,一般为含镍、含铬的合金钢材质,钢球或钢锻装载量为管磨内体积的15%~30%,所述钢球的直径为50mm,40mm,30mm,20mm,15mm,10mm,8mm,6mm等尺寸;钢锻为50mm

×

50mm,40mm

×

40mm,30mm

×

30mm,20mm

×

20mm,15mm

×

15mm,10mm

×

10mm,8mm

×

8mm,6mm

×

6mm等尺寸。

[0045]

所述管磨包括开路式管磨和闭路式管磨,管磨内部用壁板分为三个仓段,所述管磨各仓段的球锻级配如下:第一仓段内的钢球或者钢锻颗粒粒径为30~50mm,各粒径各占三分之一;第二仓段内的钢球或者钢锻颗粒粒径为10~20mm,各粒径各占三分之一;第三仓段内颗粒粒径为6~10mm,各粒径各占三分之一。

[0046]

如图1所示,本发明所公开的商品混凝土用矿物掺合料制备工艺流程如下:

[0047]

以大宗工业固废为原材料,将水泥熟料、大宗工业固废和助磨添加剂按照上述实施例中所公开的质量比进行配制,将水泥熟料、大宗工业固废通过不同的管道或皮带输送系统计量输送至预粉磨装置和核心粉磨装置。其中颗粒状或块状原料先计量输送至预粉磨装置,加工成颗粒粒径<2mm的粉体,以满足核心粉磨装置的进料要求;粉体原材料直接计量输送至核心粉磨装置;液体助磨添加剂通过流量泵计量泵送至核心粉磨装置。上述物料在核心粉磨装置的磨头处同时以一定速率连续进入核心粉磨装置中,磨尾以与进料速率相

同的速率出料,得到矿物掺合料成品,即为商品混凝土用矿物掺合料,制得的商品混凝土用矿物掺合料比表面积在600~1000m2/kg;细度≤4%;中值粒径(d

50

)在3~10μm;28d胶砂标养活性达到s95矿粉水平。

[0048]

本发明所述粉磨装置的磨头进料速率与磨尾的出料速率相同,一般以磨尾的出料速率调节原材料的进料速率。磨尾的粉体出料速率一般称为生产台时,即1小时时间内粉磨装置磨尾的粉体出料量。

[0049]

本发明通过调整水泥熟料、大宗工业固废的主要原材料和辅助原材料、助磨添加剂的质量比例,经过本发明所述粉磨装置粉磨加工,得到中值粒径(d

50

)、细度、比表面积等技术参数达到要求的商品混凝土用矿物掺合料,得出水泥熟料、大宗工业固废的主要原材料和辅助原材料、助磨添加剂的最佳质量配比范围,各实施例技术参数如表1所示。

[0050]

表1粉磨装置进料质量比例、进料速率和出磨物料技术参数

[0051]

[0052]

上述各实施例中助磨添加剂的代号、组成和配比如表2所示。

[0053]

表2助磨添加剂的代号、组成和配比表

[0054][0055]

上述各实施例中,大宗工业固废的主要原材料和辅助原材料的物料组成和质量比例如表3所示。

[0056]

表3大宗工业固废的主要原材料和辅助原材料的物料组成和质量比例

[0057][0058]

上述各实施例中粉磨装置尺寸、磨内各仓段钢球/钢锻级配及用量比例如表4所示。

[0059]

表4实施例中粉磨装置尺寸、磨内各仓段钢球/钢锻级配及用量

[0060]

[0061][0062]

[0063]

应用实施例1

[0064]

使用胶砂试验对商品混凝土用矿物掺合料的性能进行了测试。参考国家标准gb/t 18046-2017《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》中规定的方法和养护条件进行试验。胶砂试验原材料配比为海螺425水泥225g,矿物掺合料225g,标准砂1350g,拌和水225g,成型后转入标准养护箱,在20

±

2℃、相对湿度≥95%的标准养护箱中养护,胶砂试验测试数据如表5所示。

[0065]

表5超细矿物掺合料的标养活性胶砂试验

[0066][0067]

从表5中数据可知,使用本发明所述商品混凝土用矿物掺合料,胶砂试验中的振动扩展度略好于市售s95矿粉,显著好于对比实施例1和对比实施例2中其他文献或者专利报道的矿物掺合料。在标准养护工况下,使用本发明所述超细矿物掺合料成型胶砂的3d,7d和28d标养活性均好于对比市售s95矿粉、对比实施例1和对比实施例2。本发明所述商品混凝土用矿物掺合料的28d标养活性达到100%及以上,完全达到国标中对s95矿粉标养活性的技术要求。

[0068]

应用实施例2

[0069]

使用混凝土试验对商品混凝土用矿物掺合料的性能进行了测试。参考国标gb/t 8076-2008《混凝土外加剂》中的规定测试混凝土坍落度,参考国标gb/t50081-2002《普通混凝土力学性能试验方法标准》中的规定成型混凝土试块。所采用的水泥均为海螺425水泥,粉煤灰为二级灰;砂为细度模数mx=2.6的中砂,砂子含水率5%;石子为粒径为5~20mm连续级配的碎石,石子含水率2%。c30强度等级混凝土容重2317kg/m3,混凝土试验原材料配比如表6所示。

[0070]

表6混凝土原材料配比表

[0071][0072]

成型100

×

100

×

100mm的混凝土试块,养护条件20

±

2℃,相对湿度≥95%的标准养护箱养护。混凝土试验测试数据如表7所示。

[0073]

表7掺合料的混凝土试验测试

[0074][0075][0076]

从表7中数据可知,使用本发明所述商品混凝土用矿物掺合料,混凝土的坍落度和扩展度好于市售s95矿粉、对比实施例1和对比实施例2中其他文献或者专利报道的矿物掺合料,且混凝土的和易性更好。标准养护工况下,使用本发明所述超细矿物掺合料的混凝土7d和28d强度均显著好于对比矿粉、对比实施例1和对比实施例2。

[0077]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

[0078]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1