一种可压榨肉骨粉的制备方法与流程

1.本发明涉及肉骨粉加工技术领域,更具体地说,本发明涉及一种可压榨肉骨粉的制备方法。

背景技术:

2.肉骨粉是一种最重要的动物蛋白产品,肉骨粉是主要原料是畜禽屠宰厂不宜食用的家畜躯体、残余碎肉、骨、内脏等,经高温消毒、干燥、粉碎制成的粉状饲料。肉骨粉的粗蛋白一般在50%~60%,且氨基酸组分比较平衡,价格相对较鱼粉便宜,是鱼粉的优质替代物;可有效提高家畜无害化处理效果,同时提高经济效益;根据肉骨粉的加工工艺,肉骨粉和肉粉的加工方法主要包括湿法生产、干法生产两种方法;在湿式生产中,将蒸汽直接引入装有原料的压力烹饪箱中,通过加热使脂肪形成液体过滤器并与固体分离,然后通过压榨法进一步分离固体部分,再将其干燥并压碎,从而得到成品,液体部分的话主要是用于采油;在干法生产中,是先将原料预先粉碎并放入双层蒸煮罐中。通过间接加热蒸汽分离脂肪,然后将固体部分适当地压碎。通过压榨分离残余脂肪,然后分离出固体部分;干燥后,压碎得到成品。由于肉骨粉和油脂均有比较高的实用价值和经济价值,从而使废弃的动物废弃物实现无害化处理和资源利用。

3.现在的压榨肉骨粉的制备,往往是将肉骨粉向禽畜饲料方向进行制备加工,而用于制备农作物肥料的较少。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明的实施例提供一种可压榨肉骨粉的制备方法。

5.一种可压榨肉骨粉的制备方法,具体制备步骤如下:步骤一:将病死动物进行充分清洗,清洗后进行粉碎处理,将粉碎后的病死动物加入到双螺杆挤压机中进行挤压处理,得到预处理物料a,将预处理物料a放入到正己烷中,浸出20~40min后取出,压榨处理,得到脱脂肉骨料b;步骤二:将步骤一中的脱脂肉骨料b放置在压力容器中进行保温保压处理20~40min,得到脱脂肉骨料c;步骤三:将步骤二中的脱脂肉骨料c与抗生素菌渣、纳豆芽孢杆菌液搅拌均匀,在36~46℃下发酵处理90~110h,得到发酵物料d;步骤四:向步骤二中制得的发酵物料d中加入黑水虻幼虫,搅拌均匀后再加入动物粪便、豆粕、酒糟、木薯渣进行混合搅拌均匀,发酵处理16~18天,得到发酵物料e;步骤五:将发酵物料e加热到120~150℃,同时进行搅拌打散40~60min后,脱水、消毒、除臭后,加入补充剂继续搅拌均匀,进行造粒、干燥、冷却,得到可压榨肉骨粉。

6.进一步的,在步骤一中,双螺杆挤压机的机筒温度40~60℃,螺杆转速130~150r/min;预处理物料a与正己烷的料液比(w/v)为1∶2~4。

7.进一步的,在步骤二中,所述压力容器内温度为150~180℃,压力为2.0~3.0mpa,保温保压15~21分钟。

8.进一步的,所述脱脂肉骨料c、抗生素菌渣与纳豆芽孢杆菌液的重量比为1∶0.2~0.3∶2~3;所述抗生素菌渣为四环类抗生素菌渣、多肽类菌渣、氨基糖甙类菌渣按照重量比为1∶1∶1复配制成;所述抗生素菌渣的含水量为80~90%;所述纳豆芽孢杆菌液为纳豆芽孢杆菌nt-6培养液,其中纳豆芽孢杆菌nt-6含量按照重量百分比为2~3%。

9.进一步的,所述脱脂肉骨料c与黑水虻幼虫的重量比为1∶0.0002~0.0003,所述脱脂肉骨料c与动物粪便、豆粕、酒糟、木薯渣的重量比为1∶0.3~0.5∶0.2~0.4∶0.1~0.3∶0.05~0.15。

10.进一步的,所述脱脂肉骨料c与补充剂的重量比为1∶0.2~0.3,所述补充剂重量百分比计算包括:33.6~34.6%的改性云母粉、32.6~33.6%的改性白云石粉,其余为磷矿粉。

11.进一步的,所述改性云母粉的制备方法为:将云母粉与硅烷偶联剂kh570混合后,进行行星式球磨处理30~40min,得到改性云母粉;所述改性白云石粉的制备方法为:将轻质白云石粉加入到氯化铵溶液中,然后加入到反应釜中通入二氧化碳后陈化处理,得到改性白云石粉。

12.进一步的,所述云母粉与硅烷偶联剂kh570的重量比为1∶0.01~0.02;行星式球磨处理的公转速度为:430~470r/min,自转速度为:860~940r/min;在改性白云石粉制备过程中,水浴加热到38~43℃,钙离子浓度0.04~0.05mol/l、通碳速率90~100ml/min、搅拌速度380~420r/min、陈化时间1.8~2.4h。

13.进一步的,所述脱脂肉骨料c、抗生素菌渣与纳豆芽孢杆菌液的重量比为1∶0.24~0.28∶2.3~2.7;所述抗生素菌渣为四环类抗生素菌渣、多肽类菌渣、氨基糖甙类菌渣按照重量比为1∶1∶1复配制成;所述抗生素菌渣的含水量为75~85%;所述纳豆芽孢杆菌液为纳豆芽孢杆菌nt-6培养液,其中纳豆芽孢杆菌nt-6含量按照重量百分比为2.5~2.9%。

14.进一步的,所述脱脂肉骨料c与黑水虻幼虫的重量比为1∶0.00024~0.00028,所述脱脂肉骨料c与动物粪便、豆粕、酒糟、木薯渣的重量比为1∶0.35~0.45∶0.25~0.35∶0.15~0.25∶0.08~0.12。

15.本发明的技术效果和优点:1、采用本发明的制备方法制备的可压榨肉骨粉,在步骤一中,对病死动物在40~60℃、130~150r/min条件下进行双螺杆挤压处理,可有效加强病死动物挤压料的渗透效果,加强后续浸出渗透效果,从而有效提高病死动物的脱脂处理效果;在步骤二中,对脱脂肉骨料b在150~180℃、2.0~3.0mpa条件下保温保压处理,可有效灭杀脱脂肉骨料b中的细菌;在步骤三中,将抗生素菌渣、纳豆芽孢杆菌液加入到脱脂肉骨料c中进行发酵处理,可有效降解脱脂肉骨料c中的抗生素,同时纳豆芽孢杆菌液对脱脂肉骨料c中的抗生素进行降解,进一步减少肉骨料中抗生素的残留;在步骤四中,动物粪便、豆粕、酒糟、木薯渣在发酵过程中为肉骨粉中提供有机肥基础;黑水虻幼虫在发酵过程中通过食用抗生素菌渣中的抗生素和其他物质,长成黑水虻成虫,并产生黑水虻粪便,黑水虻成虫和黑水虻粪便为肉骨料提供蛋白质和有机肥;在步骤五中加入补充剂,为肉骨料中补充微量元素,使得肉骨料保质期更长;使得后续施肥时,肉骨粉的有效物质在肉骨粉中分布更加均匀,磷矿粉为肉骨粉中

提供补充磷微量元素;保证肉骨粉对农作物生长的促进作用,保证农作物的茁壮成长,同时减少农作物的病虫害影响;抗生素菌渣、纳豆芽孢杆菌液和黑水虻幼虫的配合使用,可有效消除病死动物和抗生素菌渣中残留的抗生素,可有效减少肉骨粉和抗生素菌渣中的抗生素残留,减轻病死动物和抗生素菌渣无害化处理后对农作物造成的不良影响;2、本发明中抗生素菌渣为四环类抗生素菌渣、多肽类菌渣、氨基糖甙类菌渣按照重量比为1∶1∶1复配制成,使得抗生素菌渣可对多种抗生素进行降解处理;在步骤五中加入补充剂,采用改性云母粉,可有效提高肉骨料自身的结构性能,使得肉骨料防腐蚀性能更佳,使得肉骨料保质期更长;采用改性白云石粉,以白云石粉、氯化铵、二氧化碳为原料在水浴加热到38~43℃,钙离子浓度0.04~0.05mol/l、通碳速率90~100ml/min、搅拌速度380~420r/min、陈化时间1.8~2.4h条件下,形成形貌规整、粒径分布均匀的似立方体状碳酸钙的改性白云石粉,改性白云石粉为肉骨粉提供碳酸钙,使得改性白云石粉在肉骨粉中分布效果更佳,同时更改性白云石粉可作为肉骨粉的承载支架,使得后续施肥时,肉骨粉的有效物质在肉骨粉中分布更加均匀。

具体实施方式

16.下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.实施例1:本发明提供了一种可压榨肉骨粉的制备方法,具体制备步骤如下:步骤一:将病死动物进行充分清洗,清洗后进行粉碎处理,将粉碎后的病死动物加入到双螺杆挤压机中进行挤压处理,得到预处理物料a,将预处理物料a放入到正己烷中,浸出20min后取出,压榨处理,得到脱脂肉骨料b;双螺杆挤压机的机筒温度50℃,螺杆转速140r/min;预处理物料a与正己烷的料液比(w/v)为1∶3;步骤二:将步骤一中的脱脂肉骨料b放置在压力容器中进行保温保压处理20min,得到脱脂肉骨料c;所述压力容器内温度为165℃,压力为2.5mpa,保温保压18分钟;步骤三:将步骤二中的脱脂肉骨料c与抗生素菌渣、纳豆芽孢杆菌液搅拌均匀,在41℃下发酵处理100h,得到发酵物料d;所述脱脂肉骨料c、抗生素菌渣与纳豆芽孢杆菌液的重量比为1∶0.2∶2;所述抗生素菌渣为四环类抗生素菌渣、多肽类菌渣、氨基糖甙类菌渣按照重量比为1∶1∶1复配制成;所述抗生素菌渣的含水量为80%;所述纳豆芽孢杆菌液为纳豆芽孢杆菌nt-6培养液,其中纳豆芽孢杆菌nt-6含量按照重量百分比为2%;步骤四:向步骤二中制得的发酵物料d中加入黑水虻幼虫,搅拌均匀后再加入动物粪便、豆粕、酒糟、木薯渣进行混合搅拌均匀,发酵处理16天,得到发酵物料e;所述脱脂肉骨料c与黑水虻幼虫的重量比为1∶0.0002,所述脱脂肉骨料c与动物粪便、豆粕、酒糟、木薯渣的重量比为1∶0.3∶0.2∶0.1∶0.05;步骤五:将发酵物料e加热到120℃,同时进行搅拌打散40min后,脱水、消毒、除臭后,加入补充剂继续搅拌均匀,进行造粒、干燥、冷却,得到可压榨肉骨粉;所述脱脂肉骨料c与补充剂的重量比为1∶0.2,所述补充剂重量百分比计算包括:

33.6%的改性云母粉、32.6%的改性白云石粉,其余为磷矿粉;所述改性云母粉的制备方法为:将云母粉与硅烷偶联剂kh570混合后,进行行星式球磨处理30min,得到改性云母粉;所述改性白云石粉的制备方法为:将轻质白云石粉加入到氯化铵溶液中,然后加入到反应釜中通入二氧化碳后陈化处理,得到改性白云石粉;所述云母粉与硅烷偶联剂kh570的重量比为1∶0.015;行星式球磨处理的公转速度为:450r/min,自转速度为:900r/min;在改性白云石粉制备过程中,水浴加热到40.5℃,钙离子浓度0.045mol/l、通碳速率95ml/min、搅拌速度400r/min、陈化时间2.1h。

18.实施例2:与实施例1不同的是,在步骤一中,双螺杆挤压机的机筒温度40℃,螺杆转速130r/min;预处理物料a与正己烷的料液比(w/v)为1∶2;在步骤二中,所述压力容器内温度为150℃,压力为2.0mpa,保温保压15分钟;所述云母粉与硅烷偶联剂kh570的重量比为1∶0.01;行星式球磨处理的公转速度为:430r/min,自转速度为:860r/min;在改性白云石粉制备过程中,水浴加热到38℃,钙离子浓度0.04mol/l、通碳速率90ml/min、搅拌速度380r/min、陈化时间1.8h。

19.实施例3:与实施例1-2均不同的是,双螺杆挤压机的机筒温度60℃,螺杆转速150r/min;预处理物料a与正己烷的料液比(w/v)为1∶4;在步骤二中,所述压力容器内温度为180℃,压力为3.0mpa,保温保压21分钟;所述云母粉与硅烷偶联剂kh570的重量比为1∶0.02;行星式球磨处理的公转速度为:470r/min,自转速度为:940r/min;在改性白云石粉制备过程中,水浴加热到43℃,钙离子浓度0.05mol/l、通碳速率100ml/min、搅拌速度420r/min、陈化时间2.4h。

20.实施例4:本发明提供了一种可压榨肉骨粉的制备方法,具体制备步骤如下:步骤一:将病死动物进行充分清洗,清洗后进行粉碎处理,将粉碎后的病死动物加入到双螺杆挤压机中进行挤压处理,得到预处理物料a,将预处理物料a放入到正己烷中,浸出30min后取出,压榨处理,得到脱脂肉骨料b;双螺杆挤压机的机筒温度50℃,螺杆转速140r/min;预处理物料a与正己烷的料液比(w/v)为1∶3;步骤二:将步骤一中的脱脂肉骨料b放置在压力容器中进行保温保压处理30min,得到脱脂肉骨料c;所述压力容器内温度为165℃,压力为2.5mpa,保温保压18分钟;步骤三:将步骤二中的脱脂肉骨料c与抗生素菌渣、纳豆芽孢杆菌液搅拌均匀,在41℃下发酵处理100h,得到发酵物料d;所述脱脂肉骨料c、抗生素菌渣与纳豆芽孢杆菌液的重量比为1∶0.25∶2.5;所述抗生素菌渣为四环类抗生素菌渣、多肽类菌渣、氨基糖甙类菌渣按照重量比为1∶1∶1复配制成;所述抗生素菌渣的含水量为85%;所述纳豆芽孢杆菌液为纳豆芽孢杆菌nt-6培养液,其中纳豆芽孢杆菌nt-6含量按照重量百分比为2.5%;步骤四:向步骤二中制得的发酵物料d中加入黑水虻幼虫,搅拌均匀后再加入动物粪便、豆粕、酒糟、木薯渣进行混合搅拌均匀,发酵处理17天,得到发酵物料e;所述脱脂肉骨料c与黑水虻幼虫的重量比为1∶0.00025,所述脱脂肉骨料c与动物粪便、豆粕、酒糟、木薯渣的重量比为1∶0.4∶0.3∶0.2∶0.1;步骤五:将发酵物料e加热到135℃,同时进行搅拌打散50min后,脱水、消毒、除臭

后,加入补充剂继续搅拌均匀,进行造粒、干燥、冷却,得到可压榨肉骨粉;所述脱脂肉骨料c与补充剂的重量比为1∶0.25,所述补充剂重量百分比计算包括:34.1%的改性云母粉、33.1%的改性白云石粉,其余为磷矿粉;所述改性云母粉的制备方法为:将云母粉与硅烷偶联剂kh570混合后,进行行星式球磨处理35min,得到改性云母粉;所述改性白云石粉的制备方法为:将轻质白云石粉加入到氯化铵溶液中,然后加入到反应釜中通入二氧化碳后陈化处理,得到改性白云石粉;所述云母粉与硅烷偶联剂kh570的重量比为1∶0.015;行星式球磨处理的公转速度为:450r/min,自转速度为:900r/min;在改性白云石粉制备过程中,水浴加热到40.5℃,钙离子浓度0.045mol/l、通碳速率95ml/min、搅拌速度400r/min、陈化时间2.1h。

21.实施例5:与实施例4不同的是,所述脱脂肉骨料c、抗生素菌渣与纳豆芽孢杆菌液的重量比为1∶0.3∶3;所述抗生素菌渣为四环类抗生素菌渣、多肽类菌渣、氨基糖甙类菌渣按照重量比为1∶1∶1复配制成;所述抗生素菌渣的含水量为90%;所述纳豆芽孢杆菌液为纳豆芽孢杆菌nt-6培养液,其中纳豆芽孢杆菌nt-6含量按照重量百分比为3%;所述脱脂肉骨料c与黑水虻幼虫的重量比为1∶0.0003,所述脱脂肉骨料c与动物粪便、豆粕、酒糟、木薯渣的重量比为1∶0.5∶0.4∶0.3∶0.15;所述脱脂肉骨料c与补充剂的重量比为1∶0.3,所述补充剂重量百分比计算包括:34.6%的改性云母粉、33.6%的改性白云石粉,其余为磷矿粉。

22.实施例6:与实施例4不同的是,所述脱脂肉骨料c、抗生素菌渣与纳豆芽孢杆菌液的重量比为1∶0.24∶2.3;所述抗生素菌渣为四环类抗生素菌渣、多肽类菌渣、氨基糖甙类菌渣按照重量比为1∶1∶1复配制成;所述抗生素菌渣的含水量为75%;所述纳豆芽孢杆菌液为纳豆芽孢杆菌nt-6培养液,其中纳豆芽孢杆菌nt-6含量按照重量百分比为2.5%;所述脱脂肉骨料c与黑水虻幼虫的重量比为1∶0.00024,所述脱脂肉骨料c与动物粪便、豆粕、酒糟、木薯渣的重量比为1∶0.35∶0.25∶0.15∶0.08。

23.实施例7:与实施例4不同的是,所述脱脂肉骨料c、抗生素菌渣与纳豆芽孢杆菌液的重量比为1∶0.28∶2.7;所述抗生素菌渣为四环类抗生素菌渣、多肽类菌渣、氨基糖甙类菌渣按照重量比为1∶1∶1复配制成;所述抗生素菌渣的含水量为85%;所述纳豆芽孢杆菌液为纳豆芽孢杆菌nt-6培养液,其中纳豆芽孢杆菌nt-6含量按照重量百分比为2.9%;所述脱脂肉骨料c与黑水虻幼虫的重量比为1∶0.00028,所述脱脂肉骨料c与动物粪便、豆粕、酒糟、木薯渣的重量比为1∶0.45∶0.35∶0.25∶0.12。

24.对比例1:提供了一种可压榨肉骨粉的制备方法,具体制备步骤如下:步骤一:将病死动物进行充分清洗,清洗后进行粉碎处理,将粉碎后的病死动物加入到双螺杆挤压机中进行挤压处理,得到预处理物料a,将预处理物料a放入到正己烷中,浸出30min后取出,压榨处理,得到脱脂肉骨料b;双螺杆挤压机的机筒温度50℃,螺杆转速140r/min;预处理物料a与正己烷的料液比(w/v)为1∶3;步骤二:将步骤一中的脱脂肉骨料b放置在压力容器中进行保温保压处理30min,得到脱脂肉骨料c;所述压力容器内温度为165℃,压力为2.5mpa,保温保压18分钟;

步骤三:将步骤二中的脱脂肉骨料c搅拌均匀,在41℃下发酵处理100h,得到发酵物料d;步骤四:向步骤二中制得的发酵物料d中加入黑水虻幼虫,搅拌均匀后再加入动物粪便、豆粕、酒糟、木薯渣进行混合搅拌均匀,发酵处理17天,得到发酵物料e;所述脱脂肉骨料c与黑水虻幼虫的重量比为1∶0.00025,所述脱脂肉骨料c与动物粪便、豆粕、酒糟、木薯渣的重量比为1∶0.4∶0.3∶0.2∶0.1;步骤五:将发酵物料e加热到135℃,同时进行搅拌打散50min后,脱水、消毒、除臭后,加入补充剂继续搅拌均匀,进行造粒、干燥、冷却,得到可压榨肉骨粉;所述脱脂肉骨料c与补充剂的重量比为1∶0.25,所述补充剂重量百分比计算包括:34.1%的改性云母粉、33.1%的改性白云石粉,其余为磷矿粉;所述改性云母粉的制备方法为:将云母粉与硅烷偶联剂kh570混合后,进行行星式球磨处理35min,得到改性云母粉;所述改性白云石粉的制备方法为:将轻质白云石粉加入到氯化铵溶液中,然后加入到反应釜中通入二氧化碳后陈化处理,得到改性白云石粉;所述云母粉与硅烷偶联剂kh570的重量比为1∶0.015;行星式球磨处理的公转速度为:450r/min,自转速度为:900r/min;在改性白云石粉制备过程中,水浴加热到40.5℃,钙离子浓度0.045mol/l、通碳速率95ml/min、搅拌速度400r/min、陈化时间2.1h。

25.对比例2:提供了一种可压榨肉骨粉的制备方法,具体制备步骤如下:步骤一:将病死动物进行充分清洗,清洗后进行粉碎处理,将粉碎后的病死动物加入到双螺杆挤压机中进行挤压处理,得到预处理物料a,将预处理物料a放入到正己烷中,浸出30min后取出,压榨处理,得到脱脂肉骨料b;双螺杆挤压机的机筒温度50℃,螺杆转速140r/min;预处理物料a与正己烷的料液比(w/v)为1∶3;步骤二:将步骤一中的脱脂肉骨料b放置在压力容器中进行保温保压处理30min,得到脱脂肉骨料c;所述压力容器内温度为165℃,压力为2.5mpa,保温保压18分钟;步骤三:将步骤二中的脱脂肉骨料c与抗生素菌渣、纳豆芽孢杆菌液搅拌均匀,在41℃下发酵处理100h,得到发酵物料d;所述脱脂肉骨料c、抗生素菌渣与纳豆芽孢杆菌液的重量比为1∶0.25∶2.5;所述抗生素菌渣为四环类抗生素菌渣、多肽类菌渣、氨基糖甙类菌渣按照重量比为1∶1∶1复配制成;所述抗生素菌渣的含水量为85%;所述纳豆芽孢杆菌液为纳豆芽孢杆菌nt-6培养液,其中纳豆芽孢杆菌nt-6含量按照重量百分比为2.5%;步骤四:向步骤二中制得的发酵物料d中加入黑水虻幼虫,搅拌均匀后再加入动物粪便、豆粕、酒糟、木薯渣进行混合搅拌均匀,发酵处理17天,得到发酵物料e;所述脱脂肉骨料c与黑水虻幼虫的重量比为1∶0.00025,所述脱脂肉骨料c与动物粪便、豆粕、酒糟、木薯渣的重量比为1∶0.4∶0.3∶0.2∶0.1;步骤五:将发酵物料e加热到135℃,同时进行搅拌打散50min后,脱水、消毒、除臭后,进行造粒、干燥、冷却,得到可压榨肉骨粉。

26.对比例3:提供了一种可压榨肉骨粉的制备方法,具体制备步骤如下:步骤一:将病死动物进行充分清洗,清洗后进行粉碎处理,将粉碎后的病死动物加入到双螺杆挤压机中进行挤压处理,得到预处理物料a,将预处理物料a放入到正己烷中,浸

出30min后取出,压榨处理,得到脱脂肉骨料b;双螺杆挤压机的机筒温度50℃,螺杆转速140r/min;预处理物料a与正己烷的料液比(w/v)为1∶3;步骤二:将步骤一中的脱脂肉骨料b放置在压力容器中进行保温保压处理30min,得到脱脂肉骨料c;所述压力容器内温度为165℃,压力为2.5mpa,保温保压18分钟;步骤三:将步骤二中的脱脂肉骨料c与抗生素菌渣、纳豆芽孢杆菌液搅拌均匀,在41℃下发酵处理100h,得到发酵物料d;所述脱脂肉骨料c、抗生素菌渣与纳豆芽孢杆菌液的重量比为1∶0.25∶2.5;所述抗生素菌渣为四环类抗生素菌渣、多肽类菌渣、氨基糖甙类菌渣按照重量比为1∶1∶1复配制成;所述抗生素菌渣的含水量为85%;所述纳豆芽孢杆菌液为纳豆芽孢杆菌nt-6培养液,其中纳豆芽孢杆菌nt-6含量按照重量百分比为2.5%;步骤四:向步骤二中制得的发酵物料d中加入黑水虻幼虫,搅拌均匀后再加入动物粪便、豆粕、酒糟、木薯渣进行混合搅拌均匀,发酵处理17天,得到发酵物料e;所述脱脂肉骨料c与黑水虻幼虫的重量比为1∶0.00025,所述脱脂肉骨料c与动物粪便、豆粕、酒糟、木薯渣的重量比为1∶0.4∶0.3∶0.2∶0.1;步骤五:将发酵物料e加热到135℃,同时进行搅拌打散50min后,脱水、消毒、除臭后,加入补充剂继续搅拌均匀,进行造粒、干燥、冷却,得到可压榨肉骨粉;所述脱脂肉骨料c与补充剂的重量比为1∶0.25,所述补充剂重量百分比计算包括:34.1%的云母粉、33.1%的白云石粉,其余为磷矿粉。

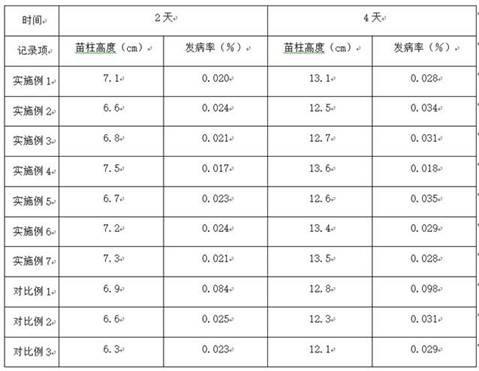

27.分别用上述实施例1、实施例2、实施例3、实施例4、实施例5、实施例6、实施例7生产的可压榨肉骨粉以及对比例1、对比例2、对比例3生产的可压榨肉骨粉作为农作物肥料,以豌豆为例,穴施上述可压榨肉骨粉,每10m2种植面积为一组实验田,分十组分别实验七个实施例和三个对比例中的可压榨肉骨粉(十组实验田位于同一区域,初始土壤微量元素含量相同,前期两年内种植农作物相同);记录豌豆幼苗生长状况,记录结果如表一:由表一可知,在步骤一中,对病死动物在40~60℃、130~150r/min条件下进行双

螺杆挤压处理,可有效加强病死动物挤压料的渗透效果,加强后续浸出渗透效果,从而有效提高病死动物的脱脂处理效果;在步骤二中,对脱脂肉骨料b在150~180℃、2.0~3.0mpa条件下保温保压处理,可有效灭杀脱脂肉骨料b中的细菌;在步骤三中,将抗生素菌渣、纳豆芽孢杆菌液加入到脱脂肉骨料c中进行发酵处理,可有效激发抗生素菌渣中的中存在的微生物来降解脱脂肉骨料c中的抗生素,抗生素菌渣为四环类抗生素菌渣、多肽类菌渣、氨基糖甙类菌渣按照重量比为1∶1∶1复配制成,使得抗生素菌渣可对多种抗生素进行降解处理;同时纳豆芽孢杆菌液在发酵过程中与上述微生物配合对脱脂肉骨料c中的抗生素进行降解,进一步减少肉骨料中抗生素的残留;在步骤四中,加入黑水虻幼虫、动物粪便、豆粕、酒糟、木薯渣,动物粪便、豆粕、酒糟、木薯渣在发酵过程中为肉骨粉中提供有机肥基础;黑水虻幼虫在发酵过程中通过食用抗生素菌渣中的抗生素和其他物质,长成黑水虻成虫,并产生黑水虻粪便,黑水虻成虫和黑水虻粪便为肉骨料提供蛋白质和有机肥;在步骤五中加入补充剂,为肉骨料中补充微量元素,补充剂中采用改性云母粉,可有效提高肉骨料自身的结构性能,使得肉骨料防腐蚀性能更佳,使得肉骨料保质期更长;采用改性白云石粉,以白云石粉、氯化铵、二氧化碳为原料在水浴加热到38~43℃,钙离子浓度0.04~0.05mol/l、通碳速率90~100ml/min、搅拌速度380~420r/min、陈化时间1.8~2.4h条件下,形成形貌规整、粒径分布均匀的似立方体状碳酸钙的改性白云石粉,改性白云石粉为肉骨粉提供碳酸钙,使得改性白云石粉在肉骨粉中分布效果更佳,同时更改性白云石粉可作为肉骨粉的承载支架,使得后续施肥时,肉骨粉的有效物质在肉骨粉中分布更加均匀,磷矿粉为肉骨粉中提供补充磷微量元素;在步骤五中,讲过发酵物料e加热到120~150℃,同时进行搅拌打散40~60min,可有效对发酵物料e中的菌种和黑水虻成虫进行灭火处理,同时灭火的菌种和黑水虻成虫对肉骨粉补充营养物质,进一步提高肉骨粉对农作物生长的促进作用,保证农作物的茁壮成长,同时减少农作物的病虫害影响;抗生素菌渣、纳豆芽孢杆菌液和黑水虻幼虫的配合使用,可有效消除病死动物和抗生素菌渣中残留的抗生素,可有效减少肉骨粉和抗生素菌渣中的抗生素残留,减轻病死动物和抗生素菌渣无害化处理后对农作物造成的不良影响。

28.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1