一种电解氢气提纯的方法及系统与流程

1.本公开涉及水电解制氢领域,具体地,涉及一种电解氢气提纯的方法及系统。

背景技术:

2.工业上用氢气冶炼金属钨、钼等。在电子工业利用氢气来制取半导体材料——高纯硅,在氢燃料电池中利用氢制造成储存能量的电池,其基本原理是电解水的逆反应,把氢和氧分别供给阳极和阴极,氢通过阳极向外扩散和电解质发生反应后,放出电子通过外部的负载到达阴极。在上述应用中对氢气纯度要求特别高基本上要达到99.9999%,电子级产品对甲烷等杂质气体非常敏感。

3.常见的制氢方式有:化石燃料制氢、甲醇重整制氢法、工业副产品制氢、和电解水制氢。

4.水电解制氢具备工艺简单、无污染、氢气产品纯度高等优势。电解水制氢是在阴极上发生还原反应析出氢气和阳极上发生氧化反应析出氧气的反应,工艺简单,完全自动化,操作方便。其纯化后的氢气产品的纯度也极高,一般可以达到99.999%水平,且主要杂质为h2o和o2,特别适合硅料厂,芯片厂等一些使用到高纯氢的厂家。

5.水电解制氢纯化装置流程是电解后的粗氢经过钯触媒反应除氧(反应温度约在120℃),再经过分子筛吸水后变成产品氢,分子筛吸水饱和后需要加热再生(温度约220-250℃)将水份排出系统,作为备用。期间氢气在约1.4mpa,220℃的高温高压环境下塔内壁会发生氢腐蚀产生少量的甲烷气体。并且在工艺中补充电解槽在运行中消耗的去离子水,其水箱中也会有一部分溶解空气中的氮气,会随着补水系统进入到氢气系统中。从目前的工艺流程看干燥塔经过吸附后反吹加热气体的废气经过辅工作进入产品气中,其杂质气体甲烷和氮气还是存在于系统中随着再生回路带到产品气中无法排出。另外,目前的纯化系统中,多个气水分离器收集的冷凝水经过水封罐进行排放,每一个气水分离器通过固定统一的时间进行排放冷凝水,但是会造成氢气损失。

技术实现要素:

6.本公开的目的在于提供一种电解氢气提纯的方法及系统,能够实现对电解氢气的高度提纯,满足电子级氢气的纯度需求。

7.为了实现上述目的,本公开第一方面提供一种电解氢气提纯的方法,包括依次进行的干燥阶段、再生阶段和辅工作阶段;

8.所述干燥阶段包括:

9.使电解氢气进入工作干燥塔进行第一吸附处理,得到提纯氢气;

10.所述再生阶段包括:

11.将来自所述工作干燥塔的提纯氢气分为两部分:使第一部分提纯氢气作为产品氢气引出;使第二部分提纯氢气进入再生干燥塔对其吸附材料进行再生,得到再生氢气和再生吸附材料;使所述再生氢气排空,并对所述再生氢气进行第二检测;

12.所述辅工作阶段包括:

13.当所述再生氢气的第二检测结果达到第二预设标准后,停止排空再生氢气,使所述再生氢气进入辅工作干燥塔进行第二吸附处理,得到干燥再生氢气。

14.可选地,所述再生阶段的第二部分提纯氢气进入再生干燥塔的流动方向与所述干燥阶段的电解氢气进入工作干燥塔的流动方向相反,以实现第二部分提纯氢气对所述吸附材料进行反向吹扫处理。

15.可选地,所述再生阶段的再生干燥塔在加热条件下进行再生处理;

16.优选地,所述的加热条件包括:使所述第二部分提纯氢气先经由外部加热装置进行加热处理后,再进入所述再生干燥塔。

17.可选地,所述干燥阶段还包括:对所述提纯氢气进行第一检测;当所述提纯氢气的第一检测结果达到第一预设标准后,将所述提纯氢气作为产品氢气引出;

18.所述辅工作阶段还包括:使所述干燥再生氢气与来自所述工作干燥塔的第一部分氢气混合得到混合氢气;对所述混合氢气进行第三检测;当所述混合氢气的第三检测结果达到第三预设标准后,将所述混合氢气作为产品氢气引出。

19.可选地,采用第一干燥塔、第二干燥塔和第三干燥塔;当其中一个干燥塔用作工作干燥塔,则另外两个分别用作再生干燥塔和辅工作干燥塔;所述方法包括:

20.使第一干燥塔作为所述工作干燥塔,使所述第二干燥塔作为所述再生干燥塔,使所述第三干燥塔用作所述辅工作干燥塔;

21.当满足第一预设切换条件时,切换所述第二干燥塔作为所述工作干燥塔,切换所述第三干燥塔作为所述再生干燥塔,切换所述第一干燥塔用作所述辅工作干燥塔;

22.当满足第二预设切换条件时,切换所述第三干燥塔作为所述工作干燥塔,切换所述第一干燥塔作为所述再生干燥塔,切换所述第二干燥塔用作所述辅工作干燥塔;

23.当满足第三预设切换条件时,切换所述第一干燥塔作为所述工作干燥塔,切换所述第二干燥塔作为所述再生干燥塔,切换所述第三干燥塔用作所述辅工作干燥塔;

24.其中,所述第一预设切换条件、第二预设切换条件和第三预设切换条件各自独立地包括:用作所述再生干燥塔的干燥塔的氢气出口温度大于该再生干燥塔塔内压力下水的沸点。

25.可选地,在满足所述第一预设切换条件、第二预设切换条件或第三预设切换条件后,先降低用作所述再生干燥塔的干燥塔的温度再进行切换操作。

26.可选地,该方法还包括:先将电解氢气经过预加热器进行加热后进入脱氧装置进行脱氧处理,得到脱氧电解氢气,然后将所述脱氧电解氢气冷却后进入所述工作干燥塔;

27.优选地,所述预加热器为换热装置,所述方法还包括:先使电解氢气经过换热装置与换热介质进行换热后进入所述脱氧装置;以及

28.使所述脱氧装置得到的脱氧电解氢气作为所述换热介质返回所述换热装置,与所述电解氢气进行换热处理,实现电解氢气被加热。

29.可选地,所述产品氢气中的中氢气体积含量大于99.9999%、水分体积含量小于0.5ppm、甲烷体积含量为小于0.2ppm、氮气体积含量为小于0.2ppm。

30.可选地,所述工作干燥塔配置有用于对进入工作干燥塔之前的气体进行冷却分离的工作冷却分离单元;所述再生干燥塔配置有用于对再生氢气进行冷却分离的再生冷却分

离单元;所述辅工作干燥塔配置有用于对进入辅工作干燥塔的气体进行冷却分离的辅工作冷却分离单元;

31.该方法还包括:

32.使电解氢气经过预加热器加热后进入脱氧装置进行脱氧处理,得到脱氧电解氢气,使所述脱氧电解氢气进入第一冷却分离单元进行冷却分离处理,得到第一气相和第一液相;

33.使所述第一气相进入所述工作冷却分离单元进行冷却分离处理,得到工作冷却气相和工作冷却液相;使所述工作冷却气相进入所述工作干燥塔进行处理得到所述提纯氢气;

34.使来自所述再生干燥塔的再生氢气进入再生冷却分离单元进行冷却分离处理,得到再生氢气分离气相和再生氢气分离液相;

35.对所述再生氢气分离气相进行排空和第二检测;

36.当所述再生氢气分离气相的第二检测结果达到第二预设标准后,停止排空所述再生氢气分离气相,使所述再生氢气分离气相进入辅工作冷却分离单元进行分离冷却处理,得到辅干燥再生气相和辅干燥再生液相;使所述辅干燥再生气相进入所述辅工作干燥塔进行处理,得到所述干燥再生氢气。

37.可选地,该方法还包括:对第一冷却分离单元、工作冷却分离单元、再生冷却分离单元、辅工作冷却分离单元产生的液相进行排放,按照第一液相、第二液相、第三液相和第四液相的顺序进行循环排放,所述第二液相、第三液相和第四液相选自所述工作冷却液相、再生氢气分离液相、辅干燥再生液相中的一个,且互不相同;

38.对第一液相维持排放处理一段时间,停止第一液相排放;

39.运行第一间隔后,对第二液相维持排放处理一段时间,停止第二液相排放;

40.运行第二间隔后,对第三液相维持排放处理一段时间,停止第三液相排放;

41.运行第三间隔后,对第四液相维持排放处理一段时间,停止第四液相排放;

42.优选地,第一液相的排放时间为m;所述第二液相、第三液相和第四液中的任意一者为再生氢气分离液相,另外两者为工作冷却液相或辅干燥再生液相,其中所述再生氢气分离液相的排放时间为m,所述工作冷却液相或辅干燥再生液相排放时间为m/3;进一步优选地,所述m为20~40min;

43.优选地,所述第一间隔、第二间隔、第三间隔和第四间隔各自独立地为5~15s。

44.可选地,该方法还包括;

45.使排放的第一液相、第二液相、第三液相和第四液相进入集水器进行收集;

46.对所述集水器中的液位进行检测,当液位达到液位上限时,停止所述第一液相、第二液相、第三液相和第四液相的排放;并对集水器中的液相进行排放;优选地,所述液位上限为60~80体积%;

47.以及当排放至集水器中液相液位达到液位下限时,停止集水器中液相排放;优选地,所述液位下限为5~20体积%。

48.可选地,所述第一检测包括微氧和露点检测;所述第二检测包括氮气和甲烷含量检测;所述第三检测包括微氧和露点检测;

49.所述第一预设标准包括氧气体积含量小于1ppm,提纯氢气露点小于-80℃;所述第

二预设标准包括氮气体积含量小于0.2ppm,甲烷体积含量小于0.2ppm;所述第三预设标准包括氧气体积含量小于1ppm,混合氢气露点小于-80℃;

50.可选地,所述第一检测、第二检测和第三检测的装置包括在线色谱仪。

51.本公开第二方面提供一种电解氢气提纯的系统,该系统包括工作干燥塔、再生干燥塔、辅工作干燥塔、检测装置和氢气储存装置;并且所述系统被配置为具有依次运行的干燥工况、再生工况和辅工作工况;

52.所述干燥工况被配置为:使电解氢气进入工作干燥塔进行吸附处理,得到提纯氢气;

53.所述再生工况被配置为:使来自所述工作干燥塔的提纯氢气分为两部分:使第一部分提纯氢气作为产品氢气引出;使第二部分提纯氢气进入再生干燥塔对其吸附材料进行再生,得到再生氢气和再生吸附材料;使所述再生氢气排空;并经由所述检测装置对所述再生氢气进行第二检测;

54.所述辅工作工况被配置为:当所述再生氢气的第二检测结果达到第二预设标准后,停止排空再生氢气,使所述再生氢气进入辅工作干燥塔进行第二吸附处理,得到干燥再生氢气;

55.所述氢气储存装置用于存储产品氢气。

56.可选地,该系统包括第一干燥塔、第二干燥塔和第三干燥塔;所述系统将所述第一干燥塔、第二干燥塔和第三干燥塔均配置为依次在干燥工况、再生工况和辅工作工况中作为工作干燥塔、再生干燥塔和辅工作干燥塔进行循环使用。

57.可选地,该系统还包括第一连接单元,用于将所述再生氢气进行排空和第二检测;所述第一连接单元包括第一支线管路、第二支线管路、第三支线管路、第四支线管路和第五支线管路;

58.其中所述第一支线管路的一侧开口与所述第一干燥塔连通,所述第二支线管路一侧开口与所述第二干燥塔连通,所述第三支线一侧开口管路与所述第三干燥塔连通;所述第四支线管路与大气连通,所述第五支线管路与检测装置连通;

59.所述第一支线管路的另一侧开口、第二支线管路的另一侧开口和第三支线管路的另一侧开口分别与所述第四支线管路连通;并且所述第一支线管路的另一侧开口、第二支线管路的另一侧开口和第三支线管路的另一侧开口还分别与所述第五支线管路连通;

60.可选地,所述第一支线管路、第二支线管路、第三支线管路、第四支线管路和第五支线管路上均设置控制阀,优选第一支线管路、第二支线管路、第三支线管路上的控制阀为气动球阀,第四支线管路上的控制阀为截止阀,第五支线管路上的控制阀为电磁阀。

61.可选地,该系统还包括第二连接单元,用于将来自所述工作干燥塔的第一部分提纯氢气和来自所述辅工作干燥塔的干燥再生氢气作为产品氢气引出;

62.所述第二连接单元包括第一总线管路和第六支线管路;所述第一总线管路与所述第一干燥塔的气体出口、第二干燥塔的气体出口、第三干燥塔的气体出口和储氢装置的入口分别连通,所述第六支线管路的一侧开口连通至所述第一总线管路上,所述第六支线管路的另一侧开口与大气连通,用以使不进入储氢装置的氢气排放至大气;

63.优选地,所述第一总线管路还包括氢气排放阀,并且所述第一总线管路与检测装置连通,所述氢气排放阀与所述检测装置信号连通,用于根据所述检测装置的氢气检测信

号控制所述第一总线管路连通至储氢装置或者排空;可选地,所述第一总线管路与检测装置之间的连通线路上设有控制阀。

64.可选地,该系统还包括第三连接单元,用于从干燥工况的工作干燥塔分流出一部分再生氢气进入再生工况的再生干燥塔;

65.所述第三连接单元包括第一再生支线管路、第二再生支线管路、第三再生支线管路和第二总管线;所述第一再生支线管路的一侧开口与第一干燥塔连通,第二再生支线管路的一侧开口与第二干燥塔连通,第三再生支线管路的一侧与第三干燥塔连通;

66.所述第一再生支线管路、第二再生支线管路、第三再生支线管路的另一侧开口分别与所述第二总管线连通;并且所述第二总管线与所述第一干燥塔、第二干燥塔和第三干燥塔的出气口连通,用以实现将来自工作干燥塔的第二部分提纯氢气引入再生干燥塔内对吸附材料进行反向吹扫处理;

67.优选地,所述第一再生支线管路、第二再生支线管路、第三再生支线管路上分别设置有气体流量分配阀,用于分出第二部分提纯氢气进入所述再生干燥塔。

68.可选地,所述系统还包括外部加热装置,所述外部加热装置被配置为对来自所述工作干燥塔的第二部分提纯氢气在进入再生干燥塔之前进行加热;所述外部加热装置的加热入口与所述第一干燥塔、第二干燥塔和第三干燥塔的干燥后气体出口分别连通;

69.优选地,所述外部加热装置设置在所述第二总管线上。

70.可选地,该系统还包括脱氧装置,所述脱氧装置被配置为对电解氢气进行脱氧处理,得到脱氧电解氢气;所述脱氧装置的脱氧电解氢气出口与所述工作干燥塔的干燥进口连通;

71.优选地,所述系统还包括换热装置和第一冷却分离单元;所述换热装置被配置对电解氢气在进入所述脱氧装置之前进行加热,优选地,所述换热装置被配置为以所述脱氧装置的脱氧电解氢气作为换热介质与所述电解氢气进行换热处理;

72.所述第一冷却分离单元被配置为对来自所述换热装置的脱氧电解氢气进行第一冷却处理和第一分离处理,得到第一气相和第一液相;所述第一冷却分离单元的第一气相出口与所述工作干燥塔的干燥进口连通。

73.可选地,该系统还包括工作冷却分离单元、再生冷却分离单元和辅工作冷却分离单元;所述工作冷却分离单元用于对进入工作干燥塔之前的气体进行冷却分离;所述再生冷却分离单元用于对再生干燥塔得到的再生氢气进行冷却分离;所述辅工作冷却分离单元用于对进入辅工作干燥塔之前的气体进行冷却分离。

74.可选地,该系统还包括排水单元;所述排水单元包括集水器、水封罐、液位检测装置、第四总管路、第一排水支路、第二排水支路、第三排水支路和第四排水支路;

75.所述第一排水支路的一侧开口、第二排水支路的一侧开口、第三排水支路的一侧开口和第四排水支路的一侧开口分别连通至所述第四总管路;所述第一排水支路的另一侧开口与第一冷却分离单元的液相出口连通;所述第二排水支路的另一侧开口与第二冷却分离单元的液相出口连通;所述第三排水支路的另一侧开口与第三冷却分离单元的液相出口连通;所述第四排水支路的另一侧开口与第四冷却分离单元的液相出口连通;

76.所述第二冷却分离单元与第一干燥塔对应设置,所述第三冷却分离单元与第二干燥塔对应设置,所述第四冷却分离单元与第三干燥塔对应设置;

77.所述第四总管路与所述集水器的液相进口连通,所述集水器的液相出口与所述水封罐连通;

78.所述液位检测装置被配置为对所述集水器中的液位进行检测;

79.优选地,所述第一排水支路、第二排水支路、第三排水支路和第四排水支路上分别设置有气动球阀;所述集水器与所述水封罐之间的连通管线上设置有手动截止阀和气动球阀。

80.通过上述技术方案,本公开提供了一种电解氢气提纯的方法及系统,依次进行干燥阶段、再生阶段和辅工作阶段,在干燥阶段中电解氢气(粗氢)中的水分被工作干燥塔中的吸附材料有效吸附,得到高纯度的提纯氢气可作为产品氢气引出;在再生阶段中,将一部分提纯氢气引入吸附材料需再生处理的再生干燥塔中,对其中的吸附材料进行反向吹扫,使得吸附材料吸附的水分、大分子气体等被氢气带出,实现吸附材料再生;并对再生氢气进行第二检测(在线检测),可以及时获知再生氢气的组成,当再生氢气的第二检测结果达到第二预设标准后,使再生氢气进入辅工作干燥塔用以对再生氢气中的水分进行进一步吸附,得到提纯后的再生氢气,可以保证再生氢气高纯度并将干燥后的再生氢气作为产品氢气引出,能够减少氢气损失。

81.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

82.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

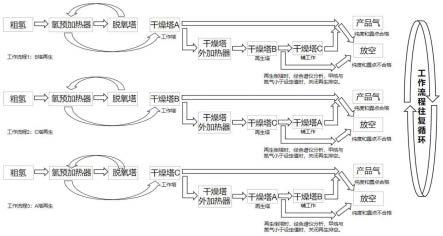

83.图1是本公开提供的电解氢气提纯的方法的一种示例性流程图;

84.图2是本公开提供的电解氢气提纯的系统的一种示例性流程图;

85.图3为本公开提供的电解氢气提纯的方法的液相排放阀门工作流程图;

86.图4为本公开提供的电解氢气提纯的方法的液相排放阀门工作流程图;

87.图5为本公开中干燥塔的一种示意性装置结构图。

88.附图标记说明

89.a-第一干燥塔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

b-第二干燥塔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

c-第三干燥塔

90.ql001-控制阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ql011-控制阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ql002-控制阀

91.ql014-控制阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ql003-控制阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ql017-控制阀

92.qs001-氢气排放阀

ꢀꢀꢀꢀꢀꢀ

e001-控制阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

v001-截止阀

93.ql019-控制阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ql012-控制阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ql015-控制阀

94.ql018-控制阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ql007-控制阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ql008-控制阀

95.ql009-控制阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

e002-控制阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

v003-控制阀

96.ql010控制阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ql013-控制阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ql016-控制阀

97.v002-截止阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ql004-控制阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ql005-控制阀

98.ql006-控制阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ql202-控制阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ql203-控制阀

99.ql204-控制阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ql205-控制阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

lt101-液位检测装置

100.ql206-排污总阀

ꢀꢀꢀꢀꢀꢀꢀꢀ

q001-总控制阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ql201-控制阀

101.qs001-氢气排放阀

具体实施方式

102.以下对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

103.在本公开中,在未作相反说明的情况下,术语“第一、第二、第三、第四”等仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明所指示的技术特征的数量。

104.本公开第一方面提供一种电解氢气提纯的方法,包括依次进行的干燥阶段、再生阶段和辅工作阶段;

105.所述干燥阶段包括:

106.使电解氢气进入工作干燥塔进行第一吸附处理,得到提纯氢气;

107.所述再生阶段包括:

108.将来自所述工作干燥塔的提纯氢气分为两部分:使第一部分提纯氢气作为产品氢气引出;使第二部分提纯氢气进入再生干燥塔对其吸附材料进行再生,得到再生氢气和再生吸附材料;使所述再生氢气排空,并对所述再生氢气进行第二检测;

109.所述辅工作阶段包括:

110.当所述再生氢气的第二检测结果达到第二预设标准后,停止排空再生氢气,使所述再生氢气进入辅工作干燥塔进行第二吸附处理,得到干燥再生氢气。

111.本公开提供了一种电解氢气提纯的方法,包括依次进行的干燥阶段、再生阶段和辅工作阶段,在干燥阶段中电解氢气(粗氢)中的水分被工作干燥塔中的吸附材料有效吸附,得到高纯度的提纯氢气可作为产品氢气引出;在再生阶段中,将一部分提纯氢气引入吸附材料需再生处理的再生干燥塔中,对其中的吸附材料进行反向吹扫,使得吸附材料吸附的水分、大分子气体等被氢气带出,实现吸附材料再生;并对再生氢气进行第二检测(在线检测),可以及时获知再生氢气的组成,当再生氢气的第二检测结果达到第二预设标准后,使再生氢气进入辅工作干燥塔用以对再生氢气中的水分进行进一步吸附,得到提纯后的再生氢气,可以保证再生氢气高纯度并将干燥后的再生氢气作为产品氢气引出,能够减少氢气损失。

112.本公开中,“依次进行的干燥阶段、再生阶段和辅工作阶段”是指按照依次进行的干燥阶段-再生阶段-辅工作阶段的顺序作为一个工艺流程,并通过切换干燥塔分别用作所述工作干燥塔、再生干燥塔和辅工作干燥塔以使该工艺流程重复运行。

113.本公开中,电解氢气(粗氢)的杂质为氧气、水和微量氮气,氮气是从电解槽出来的氢气在用水洗涤时水中溶解的微量氮气,当电解产气量为1000nm3/h,电解氢气的氮气体积含量约为24ppm,氧气体积含量约0.2%以下,电解氢气在纯化系统中会进一步产生杂质甲烷,约8~10ppm左右。

114.一种具体实施方式中,采用本公开提供的方法得到的产品氢气中的中氢气体积含量大于99.9999%、水分体积含量小于0.5ppm、甲烷体积含量为小于0.2ppm、氮气体积含量为小于0.2ppm。

115.一种具体实施方式中,本公开在各干燥塔中采用的吸附材料为分子筛,分子筛可以为本领域常规选择的种类。本公开中,工作干燥塔中装填有第一分子式筛、再生干燥塔中装填有第二分子筛以及辅工作干燥塔中装填有第三分子筛,第一分子筛、第二分子筛和第三分子筛均可以有效吸附水分,并且第一分子筛、第二分子筛和第三分子筛的种类可以相

同也可以不同;优选地,三个干燥塔填装相同的分子筛作为吸附材料。

116.本公开中,电解氢气(粗氢)的引入方式,例如引入流量等,可以根据实际处理情况进行调整。

117.一种具体实施方式中,第二部分提纯氢气可以占工作干燥塔得到的提纯氢气总体积的20%,也可以根据实际情况进行调整。

118.本公开中,工作干燥塔、再生干燥塔和辅工作干燥塔均为本领域常规采用的装置。

119.一种具体实施方式中,如图5所示,对干燥塔的装置结构进行示例性说明:干燥塔包括壳体、中心筒和吸附材料(如分子筛),壳体顶部设置有气体进口a;中心筒与壳体同轴设置,并且中心筒顶部封闭,底部开口,中心筒的顶部设置有气体出口b;中心筒底部外侧壁与壳体内壁之间密封环绕设置有挡板,挡板与壳体底部之间具有间隙,并且中心筒的底部开口与该间隙连通;中心筒的外侧壁、壳体内侧壁与挡板之间形成有吸附区域,吸附材料设置于该吸附区域内,并且气体进口a也设置于该吸附区域的顶部;并且挡板上还设置有允许气体流通的通孔以使气体在吸附材料与底部间隙之间流通。

120.一种实施方式中,所述再生阶段第二部分提纯氢气进入再生干燥塔的流动方向与所述干燥阶段电解氢气进入工作干燥塔的流动方向相反,以实现第二部分提纯氢气对所述吸附材料进行反向吹扫处理。以图5所示的干燥塔为例,当该工作塔处于工作模式时(用作工作干燥塔或辅工作干燥塔时),气体由气体进口a进入吸附区域内,并且由上至下地流经吸附材料进行吸附处理,处理后的气体经由挡板进入底部的间隙后由中心筒底部的开口进入中心筒,并由气体出口b流出;当该干燥塔处于再生模式时(用作再生干燥塔时),气体由气体出口b流入中心筒,由中心筒的底部开口和底部间隙流经挡板进入吸附区域内,由下至上地流经吸附材料,以对吸附材料进行反向吹扫,然后经由气体进口a流出。

121.本公开中,干燥塔中填装的吸附材料可以为本领域常规选择的吸附材料,例如分子筛、硅胶和活性氧化铝中的一种或几种。

122.一种实施方式中,所述再生阶段的再生干燥塔在加热条件下进行再生处理。其中加热的温度为本领域常规再生所需温度。

123.一种优选实施方式中,所述的加热条件具体包括:使所述第二部分提纯氢气先经由外部加热装置进行加热处理后,再进入所述再生干燥塔。本公开通过设置外部加热装置对用于再生处理的第二部分提纯氢气进行加热,可以在有效加热气体的同时,还能够避免在三个干燥塔的结构中分别设置电加热丝,降低了能耗投入。其中第二部分提纯氢气在外部加热装置加热后的温度为本领域常规的再生所需温度,可以将其他过程产生的废热用来加热。

124.一种实施方式中,所述干燥阶段还包括:对所述提纯氢气进行第一检测;当所述提纯氢气的第一检测结果达到第一预设标准后,将所述提纯氢气作为产品氢气引出;

125.所述辅工作阶段还包括:使所述干燥再生氢气与来自所述工作干燥塔的第一部分氢气混合得到混合氢气;对所述混合氢气进行第三检测;当所述混合氢气的第三检测结果达到第三预设标准后,将所述混合氢气作为产品氢气引出。

126.一种具体实施方式中,所述第一检测包括微氧和露点检测;所述第二检测包括氮气和甲烷含量检测;所述第三检测包括微氧和露点检测。本公开中,第一预设标准;

127.所述第一预设标准包括氧气体积含量小于1ppm,提纯氢气露点小于-80℃;所述第

二预设标准包括氮气体积含量小于0.2ppm,甲烷体积含量小于0.2ppm;所述第三预设标准包括氧气体积含量小于1ppm,混合氢气露点小于-80℃;

128.可选地,所述第一检测、第二检测和第三检测的装置包括在线色谱仪。

129.一种优选实施方式中,本公开提供的方法中采用第一干燥塔、第二干燥塔和第三干燥塔;当其中一个干燥塔用作工作干燥塔,则另外两个分别用作再生干燥塔和辅工作干燥塔;所述方法包括:

130.使第一干燥塔作为所述工作干燥塔,使所述第二干燥塔作为所述再生干燥塔,使所述第三干燥塔用作所述辅工作干燥塔;

131.当满足第一预设切换条件时,切换所述第二干燥塔作为所述工作干燥塔,切换所述第三干燥塔作为所述再生干燥塔,切换所述第一干燥塔用作所述辅工作干燥塔;

132.当满足第二预设切换条件时,切换所述第三干燥塔作为所述工作干燥塔,切换所述第一干燥塔作为所述再生干燥塔,切换所述第二干燥塔用作所述辅工作干燥塔;

133.当满足第三预设切换条件时,切换所述第一干燥塔作为所述工作干燥塔,切换所述第二干燥塔作为所述再生干燥塔,切换所述第三干燥塔用作所述辅工作干燥塔;

134.其中,所述第一预设切换条件、第二预设切换条件和第三预设切换条件各自独立地包括:用作所述再生干燥塔的干燥塔的氢气出口温度大于该再生干燥塔塔内压力下水的沸点。

135.一种具体实施方式中,当纯化系统的工作压力为1.4mpa时,再生干燥塔的塔内压力为1.4mpa,水的沸点为194.1℃,通过检测再生干燥塔的出口的温度,当其大于194.1℃时,停止对第二部分提纯氢气进行加热,而是将这部分提纯氢气直接通入再生塔,将再生干燥塔吹冷到35℃时,进行切换操作。

136.一种具体实施方式中,该方法还包括:在满足所述第一预设切换条件、第二预设切换条件或第三预设切换条件后,先降低用作所述再生干燥塔的干燥塔的温度再进行切换操作。其中再生干燥塔内的温度降低至约35℃左右。

137.本公开中,对于再生干燥塔的降温处理可以通过引入再生干燥塔的第二部分提纯氢气来控制,例如使来自工作干燥塔的第二部分提纯氢气不经过外部加热装置进行加热,而是直接引入再生干燥塔,对干燥塔进行降温。

138.本公开中对于三个干燥塔的切换以及物料的流通等均采用plc控制,整个系统为全自动运行,无需人工干预。

139.下面对本公开中第一干燥塔、第二干燥塔和第三干燥塔之间的切换方式进行说明:

140.如图1所示,该系统包括三个干燥塔:第一干燥塔a、第二干燥塔b以及第三干燥塔c,并以第一干燥塔a作为工作干燥塔、第二干燥塔b为再生干燥塔、第三干燥塔c为辅工作干燥塔为例:

141.使电解氢气先进入第一干燥塔a进行第一吸附处理,得到提纯氢气,然后使提纯氢气进入检测装置进行第一检测(包括微氧和露点检测);根据第一检测结果,当提纯氢气未达到第一预设标准,使提纯氢气进行放空;在此过程中,工作干燥塔持续运行,检测装置持续对提纯氢气进行第一检测;当提纯氢气的第一检测结果达到第一预设标准后,将提纯氢气作为产品氢气进行收集,如引入氢气储罐中进行收集;

142.当对第二干燥塔b进行再生时,使来自第一干燥塔a的提纯氢气的一部分仍然作为产品氢气引出;而使少部分提纯氢气(例如提纯氢气总体积的20体积%)进入第二干燥塔b进行反向吹扫,使吸附材料吸附的杂质脱附再生,并且脱附的杂质随同吹扫的氢气流出(作为再生氢气);在此过程中,停止对来自第一干燥塔a的提纯氢气的第一检测,并使来自第二干燥塔b的再生氢气进入检测装置进行第二检测(包括甲烷和氮气含量检测);根据第二检测结果,当再生氢气未达到第二预设标准时,使再生氢气进行放空;

143.当再生氢气的第二检测结果达到第二预设标准后,可以对再生氢气进一步利用:使来自第二干燥塔b的再生氢气不再进入检测装置进行检测,而使来自再生氢气进入第三干燥塔c进行第二吸附处理,用以脱除其中残留的水分和杂质气体,得到干燥再生氢气;并使干燥再生氢气与来自第一干燥塔a的第一部分提纯氢气混合,使混合氢气进入检测装置进行第三检测,(包括微氧和露点检测),根据第三检测结果,当混合氢气未达到第三预设标准,将混合氢气进行放空;当混合氢气的第三检测结果达到第三预设标准后,将混合氢气作为产品氢气进行收集,如引入氢气储罐中进行收集;

144.连续对氢气进行处理,当满足第一预设切换条件时,切换第二干燥塔b作为所述工作干燥塔,切换所述第三干燥塔c作为所述再生干燥塔,切换所述第一干燥塔a用作所述辅工作干燥塔(第一干燥塔a和第三干燥塔c进行再生的先后顺序可以任意设置,在此以先对第三干燥塔c进行再生为例进行说明):如图1所示,使第二干燥塔b作为工作干燥塔,使第三干燥塔c作为再生干燥塔,使第一干燥塔a作为辅工作干燥塔,并且在这种工作模式中,工作干燥塔、再生干燥塔和辅工作干燥塔的具体工艺流程与前述内容相同,在此不再赘述;

145.连续对氢气进行处理,当满足第二预设切换条件时,切换第三干燥塔c作为工作干燥塔,切换第一干燥塔a作为再生干燥塔,切换第二干燥塔b用作辅工作干燥塔;如图1所示,使第三干燥塔c作为工作干燥塔,使第一干燥塔a作为再生干燥塔,使第二干燥塔b作为辅工作干燥塔,并且在这种工作模式中,工作干燥塔、再生干燥塔和辅工作干燥塔的具体工艺流程与前述内容相同,在此不再赘述。

146.一种具体实施方式中,如图1所示,该方法还包括:先将电解氢气经过预加热器进行加热后进入脱氧装置进行脱氧处理,得到脱氧电解氢气,然后将所述脱氧电解氢气冷却后进入所述工作干燥塔。

147.一种优选实施方式中,所述预加热器为换热装置,所述方法还包括:先使电解氢气经过换热装置与换热介质进行换热后进入所述脱氧装置;以及

148.使所述脱氧装置得到的脱氧电解氢气作为所述换热介质返回所述换热装置,与所述电解氢气进行换热处理,实现电解氢气被加热。

149.本公开中,使电解氢气(粗氢)进入换热装置进行预热有利于后续脱氧处理效果;并且进一步使脱氧装置得到的脱氧电解氢气返回到换热装置作为换热介质,可以实现脱氧后温度较高的电解氢气与温度较低的粗氢的热交换,实现热量回收利用。

150.一种可选实施方式中,该方法还包括:使粗氢进入气液预分离器进行预分离处理,得到预分离气相和预分离液相;使所述预分离气相作为所述电解氢气进入所述换热装置。本公开通过对粗氢进行预分离处理预先除去了粗夹带的氢部分水分,有利于后续提纯处理。

151.一种具体实施方式中,所述工作干燥塔配置有用于对进入工作干燥塔之前的气体

进行冷却分离的工作冷却分离单元;所述再生干燥塔配置有用于对再生氢气进行冷却分离的再生冷却分离单元;所述辅工作干燥塔配置有用于对进入辅工作干燥塔的气体进行冷却分离的辅工作冷却分离单元;该方法还包括:

152.使电解氢气经过预加热器加热后进入脱氧装置进行脱氧处理,得到脱氧电解氢气,使所述脱氧电解氢气进入第一冷却分离单元进行冷却分离处理,得到第一气相和第一液相;

153.使所述第一气相进入所述工作冷却分离单元进行冷却分离处理,得到工作冷却气相和工作冷却液相;使所述工作冷却气相进入所述工作干燥塔进行处理得到所述提纯氢气;

154.使来自所述再生干燥塔的再生氢气进入再生冷却分离单元进行冷却分离处理,得到再生氢气分离气相和再生氢气分离液相;

155.对所述再生氢气分离气相进行排空和第二检测;

156.当所述再生氢气分离气相的第二检测结果达到第二预设标准后,停止排空所述再生氢气分离气相,使所述再生氢气分离气相进入辅工作冷却分离单元进行分离冷却处理,得到辅干燥再生气相和辅干燥再生液相;使所述辅干燥再生气相进入所述辅工作干燥塔进行处理,得到所述干燥再生氢气。

157.本公开配置多个冷却-分离单元分别对预热脱氧电解氢气以及来自三个干燥塔气相分别进行冷却和分离,进一步降低了气体中水分含量,提高处理效率,并且便于液相的收集。

158.下面对不同冷却分离单元在不同工作阶段中的功能进行说明:

159.如图2所示,第一干燥塔a配置有连通的第二冷却分离单元,第二干燥塔b配置有连通的第三冷却分离单元,第三干燥塔c配置有连通的第四冷却分离单元。当以第一干燥塔a作为工作干燥塔、第二干燥塔b为再生干燥塔、第三干燥塔c为辅工作干燥塔,则第二冷却分离单元作为工作冷却分离单元,第三冷却分离单元作为再生冷却分离单元,第四冷却分离单元作为辅工作冷却分离单元;当以第二干燥塔b作为工作干燥塔,第三干燥塔c作为再生干燥塔,第一干燥塔a作为辅工作干燥塔,则第三冷却分离单元作为工作冷却分离单元,第四冷却分离单元作为再生冷却分离单元,第二冷却分离单元作为辅工作冷却分离单元;当以第三干燥塔c作为工作干燥塔,第一干燥塔a作为再生干燥塔,第二干燥塔b作为辅工作干燥塔,则第四冷却分离单元作为工作冷却分离单元,第二冷却分离单元作为再生冷却分离单元,第三冷却分离单元作为辅工作冷却分离单元。第二、第三和第四冷却分离单元的工作情况伴随其连通的干燥塔的切换而进行切换。

160.一种进一步的实施方式中,该方法还包括:对第一冷却分离单元、工作冷却分离单元、再生冷却分离单元、辅工作冷却分离单元产生的液相进行排放,按照第一液相、第二液相、第三液相和第四液相的顺序进行循环排放,所述第二液相、第三液相和第四液相选自所述工作冷却液相、再生氢气分离液相、辅干燥再生液相中的一个,且互不相同;

161.对第一液相维持排放处理一段时间,停止第一液相排放;

162.运行第一间隔后,对第二液相维持排放处理一段时间,停止第二液相排放;

163.运行第二间隔后,对第三液相维持排放处理一段时间,停止第三液相排放;

164.运行第三间隔后,对第四液相维持排放处理一段时间,停止第四液相排放。

165.本公开通过plc控制液相按照预设的间隔时间进行依次排放并控制持续排放的时间。

166.一种具体实施方式中,第一液相的排放时间为m;所述第二液相、第三液相和第四液中的任意一者为再生氢气分离液相,另外两者为工作冷却液相或辅干燥再生液相,其中所述再生氢气分离液相的排放时间为m,所述工作冷却液相或辅干燥再生液相排放时间为m/3;进一步优选地,所述m为20~40min;

167.优选地,所述第一间隔、第二间隔、第三间隔和第四间隔各自独立地为5~15s。

168.一种任选的实施方式中,当对粗氢在气液预分离器进行预分离处理时,还需要控制气液预分离器中的液相进行排放处理,其中预分离液相的排放时间为m。

169.一种优选实施方式中,该方法还包括:使排放的第一液相、第二液相、第三液相和第四液相进入集水器进行收集;

170.对所述集水器中的液位进行检测,当液位达到液位上限时,停止所述第一液相、第二液相、第三液相和第四液相的排放;并对集水器中的液相进行排放;优选地,所述液位上限为60~80体积%;

171.以及当排放至集水器中液相的液位达到下限时,停止集水器中液相排放;优选地,所述液位下限为5~20体积%。本公开的排污系统通过液位控制,避免了系统内部的氢气随同废液被排出系统外部,保证了系统内氢气不发生损失。

172.本公开第二方面提供一种电解氢气提纯的系统,该系统包括工作干燥塔、再生干燥塔、辅工作干燥塔、检测装置和氢气储存装置;并且所述系统被配置为具有依次运行的干燥工况、再生工况和辅工作工况;

173.所述干燥工况被配置为:使电解氢气进入工作干燥塔进行吸附处理,得到提纯氢气;

174.所述再生工况被配置为:使来自所述工作干燥塔的提纯氢气分为两部分:使第一部分提纯氢气作为产品氢气引出;使第二部分提纯氢气进入再生干燥塔对其吸附材料进行再生,得到再生氢气和再生吸附材料;使所述再生氢气排空;并经由所述检测装置对所述再生氢气进行第二检测;

175.所述辅工作工况被配置为:当所述再生氢气的第二检测结果达到第二预设标准后,停止排空再生氢气,使所述再生氢气进入辅工作干燥塔进行第二吸附处理,得到干燥再生氢气;

176.所述氢气储存装置用于存储产品氢气。

177.一种具体实施方式中,检测装置为在线检测装置,如在线色谱仪。

178.一种优选实施方式中,如图2所示,该系统包括第一干燥塔、第二干燥塔和第三干燥塔;所述系统将所述第一干燥塔、第二干燥塔和第三干燥塔均配置为依次在干燥工况、再生工况和辅工作工况中作为工作干燥塔、再生干燥塔和辅工作干燥塔进行循环使用。第一干燥塔、第二干燥塔和第三干燥塔的具体切换方式在前述内容已进行详细描述,在此不再赘述。

179.一种实施方式中,如图2所示,该系统还包括第一连接单元,用于将所述再生氢气进行排空和第二检测,所述第一连接单元包括第一支线管路、第二支线管路、第三支线管路、第四支线管路和第五支线管路;

180.其中所述第一支线管路的一侧开口与所述第一干燥塔连通,所述第二支线管路一侧开口与所述第二干燥塔连通,所述第三支线一侧开口管路与所述第三干燥塔连通;所述第四支线管路与大气连通,所述第五支线管路与检测装置连通;

181.所述第一支线管路的另一侧开口、第二支线管路的另一侧开口和第三支线管路的另一侧开口分别与所述第四支线管路连通;并且所述第一支线管路的另一侧开口、第二支线管路的另一侧开口和第三支线管路的另一侧开口还分别与所述第五支线管路连通;

182.可选地,所述第一支线管路、第二支线管路、第三支线管路、第四支线管路和第五支线管路上均设置控制阀,优选第一支线管路、第二支线管路、第三支线管路上的控制阀为气动球阀,第四支线管路上的控制阀为截止阀,第五支线管路上的控制阀为防爆电磁阀。

183.具体地,如图2所示,第一支线管路上设置有控制阀ql007,第二支线管路上设置有控制阀ql008,第三支线管路上设置有控制阀ql009,第四支线管路上设置有截止阀v003,第五支线管路上设置有控制阀e002。

184.一种实施方式中,该系统还包括第二连接单元,用于将来自所述工作干燥塔的第一部分提纯氢气和来自所述辅工作干燥塔的干燥再生氢气作为产品氢气引出;

185.所述第二连接单元包括第一总线管路和第六支线管路;所述第一总线管路与所述第一干燥塔的气体出口、第二干燥塔的气体出口、第三干燥塔的气体出口和储氢装置的入口分别连通,所述第六支线管路的一侧开口连通至所述第一主管线上,所述第六支管线的另一侧开口与大气连通,用以使不满足进入储氢装置的氢气排放至大气。

186.一种优选实施方式中,所述第一总线管路还包括氢气排放阀(qs001),并且所述第一总线管路与检测装置连通,所述氢气排放阀(qs001)与所述检测装置信号连通,用于根据所述检测装置的氢气检测信号控制所述第一总线管路连通至储氢装置或者排空,其中氢气排放阀qs001可以为气动三通阀。例如,例如利用检测装置对来自工作干燥塔的提纯氢气进行第一检测,当第一检测结果不满足第一预设标准时,控制氢气排放阀qs001与大气连通,使提纯氢气排空;当满足第一预设标准时,控制氢气排放阀qs001转向与氢气储罐连通以对提纯氢气进行收集。

187.一种优选实施方式中,如图2所示,第二连接单元还包括干燥总线、第一干燥氢气支线、第二干燥氢气支线和第三干燥氢气支线;所述第一干燥氢气支线的一侧开口与第一干燥塔的出口连通,另一侧与第一总线管路连通;所述第二干燥氢气支线的一侧开口与第二干燥塔的出口连通,另一侧与第一总线管路连通;所述第三干燥氢气支线的一侧开口与第三干燥塔的出口连通,另一侧与第一总线管路连通;并且第一干燥氢气支线、第二干燥氢气支线和第三干燥氢气支线上分别设置有气动球阀作为控制阀。如图2所示,第一干燥氢气支线上设置有控制阀ql010,第二干燥氢气支线上设置有控制阀ql013,第三干燥氢气支线上设置有控制阀ql016。第一干燥氢气支线、第二干燥氢气支线和第三干燥氢气支线分别与干燥总线连通,并且干燥总线与第一总线管路连通,干燥总线上还设置有截止阀v002。

188.一种优选实施方式中,如图2所示,所述第一总线管路与检测装置之间的连通线路上设有控制阀e001,控制阀e001为防爆电磁阀,当对来自第一主线的氢气进行检测时(例如对来自工作干燥塔的提纯氢气进行第一检测,或者对来自工作干燥塔和辅工作干燥塔的混合氢气进行第三检测时),控制阀e001打开;当不需要进行检测时,关闭控制阀e001,例如对来自再生干燥塔的再生氢气进行第二检测时,关闭控制阀e001,同时打开控制阀e002。

189.一种实施方式中,该系统还包括第三连接单元,用于从干燥工况的工作干燥塔分流出一部分再生氢气进入再生工况的再生干燥塔;

190.所述第三连接单元包括第一再生支线管路、第二再生支线管路、第三再生支线管路和第二总管线;所述第一再生支线管路的一侧开口与第一干燥塔连通,第二再生支线管路的一侧开口与第二干燥塔连通,第三再生支线管路的一侧与第三干燥塔连通;

191.所述第一再生支线管路、第二再生支线管路、第三再生支线管路的另一侧开口分别与所述第二总管线连通;并且所述第二总管线与所述第一干燥塔、第二干燥塔和第三干燥塔的出气口连通,用以实现将来自工作干燥塔的第二部分提纯氢气引入再生干燥塔内对吸附材料进行反向吹扫处理。

192.一种优选实施方式中,所述第一再生支线管路、第二再生支线管路、第三再生支线管路上分别设置有气体流量分配阀,用于分出第二部分提纯氢气进入所述再生干燥塔。

193.一种优选实施方式中,所述系统还包括外部加热装置,所述外部加热装置被配置为对来自所述工作干燥塔的第二部分提纯氢气在进入再生干燥塔之前进行加热;所述外部加热装置的加热入口与所述第一干燥塔、第二干燥塔和第三干燥塔的干燥后气体出口分别连通;

194.优选地,所述外部加热装置设置在所述第二总管线上。

195.本公开中外部加热装置可以选择本领域常规的装置结构,并且该外部加热装置还可以设置温度检测装置tt010以实现对外部加热装置的加热温度的检测。

196.本公开中,如图2所示,其中第一干燥塔a、第二干燥塔b和第三干燥塔c,对于气流方向,下进上出为正常工作,上进下出为再生过程;该系统采用plc控制。其中,qlxxx为气动球阀,qsxxx为气动三通阀,exxx为防爆电磁阀,qxxx为手动球阀,vxxx为手动截止阀。

197.一种具体实施方式中,如图2所示,该系统包括再生氢气第一总线、再生氢气第二总线和再生氢气引出总线;

198.再生氢气第一总线的入口端分别与第一干燥塔、第二干燥塔和第三干燥塔的出口连通;并且再生氢气第一总线的出口端与外部加热装置的加热入口连通,用以使来自干燥工作塔的第二部分提纯氢气引入外部加热装置进行加热升温;再生氢气第二总线的入口端与外部加热装置的加热出口连通,再生氢气第二总线上设有再生氢气第一出口、再生氢气第二出口和再生氢气第三出口;再生氢气第一出口通过再生氢气第一引入支线与第一干燥塔的气体出口连通,再生氢气第一引入支线上设置有控制阀ql012;再生氢气第二出口通过再生氢气第二引入支线与第二干燥塔的气体出口连通,再生氢气第二引入支线上设置有控制阀ql015;再生氢气第三出口通过再生氢气第三引入支线与第三干燥塔的气体出口连通,再生氢气第三引入支线上设置有控制阀ql018;

199.再生氢气引出总线上设置有再生氢气第一入口、再生氢气第二入口和再生氢气第三入口;再生氢气第一入口通过第一引出支线连通至第二气水分离器的第二分离入口,且在第一引出支管线上还设有控制阀ql007;再生氢气第二入口通过第二引出支管线连通至第三气水分离器的第三分离入口,且在第二引出支管线上还设有控制阀ql008;再生氢气第三入口通过第三引出支管线连通至第四气水分离器的第四分离入口,且在第三引出支管线上还设有控制阀ql009;

200.再生氢气引出总管线的出口端连通至氢气排放阀qs001,且再生氢气引出总管线

通过第二氢气分析支线连通至检测装置,且第二氢气分析支线上设置有控制阀e002;并且再生氢气引出总管线上位于第二氢气分析支线引出位置与氢气排放阀qs001之间还设有再生氢气引出截止阀v003。

201.一种实施方式中,如图2所示,该系统还包括脱氧装置,所述脱氧装置被配置为对电解氢气进行脱氧处理,得到脱氧电解氢气;所述脱氧装置的脱氧电解氢气出口与所述工作干燥塔的干燥进口连通;

202.优选地,所述系统还包括换热装置和第一冷却分离单元;所述换热装置被配置对电解氢气在进入所述脱氧装置之前进行加热,优选地,所述换热装置被配置为以所述脱氧装置的脱氧电解氢气作为换热介质与所述电解氢气进行换热处理;

203.所述第一冷却分离单元被配置为对来自所述换热装置的脱氧电解氢气进行第一冷却处理和第一分离处理,得到第一气相和第一液相;所述第一冷却分离单元的第一气相出口与所述工作干燥塔的干燥进口连通。

204.一种实施方式中,该系统还包括工作冷却分离单元、再生冷却分离单元和辅工作冷却分离单元;所述工作冷却分离单元用于对进入工作干燥塔之前的气体进行冷却分离;所述再生冷却分离单元用于对再生干燥塔得到的再生氢气进行冷却分离;所述辅工作冷却分离单元用于对进入辅工作干燥塔之前的气体进行冷却分离。

205.一种具体实施方式中,如图1所示,所述系统包括第二冷却分离单元、第三冷却分离单元和第四冷却分离单元;所述第二冷却分离单元、第三冷却分离单元和第四冷却分离单元被配置为:当对应连通的干燥塔处于干燥工况时,该冷却再生单元为工作冷却分离单元;当对应连通的干燥塔处于再生工况时,该冷却再生单元为再生冷却分离单元;以及当对应连通的干燥塔处于辅工作工况时,该冷却再生单元为辅工作冷却分离单元;并且所述第一冷却分离单元、第二冷却分离单元和第三冷却分离单元的气体出口还与所述第一连接单元的第四支线管路和第五支线管路连通,用以将再生冷却分离单元得到的再生氢气排空或者进行第二检测。

206.一种具体实施方式中,如图2所示,第一冷却分离单元包括第一氢冷却器和第一气水分离器,第一氢冷却器包括第一冷却入口和第一冷却出口,第一冷却入口用于引入待处理的电解氢气(粗氢);第一气水分离器包括第一分离入口、第一气相出口和第一液相出口;第一分离入口与第一氢冷却器的第一冷却出口连通;

207.第二冷却分离单元包括第二氢冷却器和第二气水分离器;第二气水分离器包括第二分离入口、第二气相出口和第二液相出口,第二分离入口与第一冷却分离单元的第一气相出口连通,并且第二分离入口的引入管线上设有控制阀ql001;第二氢冷却器包括第二冷却入口和第二冷却出口,第二冷却入口与第二气水分离器的第二气相出口连通;第一干燥塔内装填有第一分子筛,第一干燥塔的入口与第二氢冷却器的第二冷却出口连通,第一干燥塔的出口与第一氢气引出线的入口端连通,且在第一氢气引出线上设有控制阀ql011,第一氢气引出线的出口端与第二连接单元的第一总线连通和与第三连接单元的第二总线连通;

208.第三冷却分离单元包括第三氢冷却器和第三气水分离器;第三气水分离器包括第三分离入口、第三气相出口和第三液相出口,第三分离入口与第一冷却分离单元的第一气相出口连通,并且第三分离入口的引入管线上设有控制阀ql002;第三氢冷却器包括第三冷

却入口和第二冷却出口,第三冷却入口与第三气水分离器的第三气相出口连通;第二干燥塔内装填有第二分子筛,第二干燥塔的入口与第三氢冷却器的第三冷却出口连通,第二干燥塔的出口与第二氢气引出线的入口端连通,且在第二氢气引出线上设有控制阀ql014,第二氢气引出线的出口端与第二连接单元的第一总线连通和与第三连接单元的第二总线连通;

209.第四冷却分离单元包括第四氢冷却器和第四气水分离器;第四气水分离器包括第四分离入口、第四气相出口和第四液相出口,第四分离入口与第一冷却分离单元的第一气相出口连通,并且第四分离入口的引入管线上设有第三控制阀ql003;第四氢冷却器包括第四冷却入口和第四冷却出口,第四冷却入口与第四气水分离器的第四气相出口连通;第三干燥塔内装填有第三分子筛,第三干燥塔的入口与第四氢冷却器的第四冷却出口连通,第三干燥塔的出口与第三氢气引出线的入口端连通,且在第三氢气引出线上设有第三氢气引出阀ql017,第三氢气引出线的出口端与第二连接单元的第一总线连通和与第三连接单元的第二总线连通。

210.本公开中,如图2所示,其中第一干燥塔a、第二干燥塔b和第三干燥塔c,对于气流方向,下进上出为正常工作,上进下出为再生过程,上述的干燥塔的入口表示干燥塔壳体上在下方的开口,干燥塔的入口表示干燥塔壳体上在上方的开口;该系统采用plc控制。其中,qlxxx为气动球阀,qsxxx为气动三通阀,exxx为防爆电磁阀,qxxx为手动球阀,vxxx为手动截止阀。

211.一种具体实施方式中,如图2所示,该系统包括第一辅工作管线、第二辅工作管线和第三辅工作管线;

212.其中第一辅工作管线的入口端与第二气水分离器的第二分离入口的引入管线连通,第一辅工作管线的出口端连通至第三气水分离器的第三分离入口的引入管线上,第一辅工作管线上设有控制阀ql004;第二辅工作管线的入口端与第三气水分离器的第三分离入口的引入管线连通,第二辅工作管线的出口端连通至第四气水分离器的第四分离入口的引入管线上,第二辅工作管线上设有控制阀ql005;第三辅工作管线的入口端与第四气水分离器的第四分离入口的引入管线连通,第三辅工作管线的出口端连通至第二气水分离器的第二分离入口的引入管线上,第三辅工作管线上设有第三辅控制阀ql006。

213.本公开中,气水预分离器、换热装置、第一干燥塔、第二干燥塔、第三干燥塔和外部加热装置分别具有温度检测器。

214.具体地,下面对采用图2所示的系统进行电解氢气提纯的具体工艺流程进行说明(其中第一干燥塔塔a、第二干燥塔b和第三干燥塔c的切换顺序以图1所示的顺序为例):

215.顺序(1)-以第一干燥塔a作为工作干燥塔、第二干燥塔b为再生干燥塔、第三干燥塔c为辅工作干燥塔:

216.预处理阶段:使电解氢气(粗氢)从系统入口经过控制阀q001进入气水预分离器进行预分离处理,初步将粗氢中的水分分离,得到预分离气相和预分离液相;使预分离气相经过氢预热器(热交换器或者换热装置),与换热介质进行换热,得到预热后电解氢气和冷却后介质;然后使预热后电解氢气进入脱氧装置进行除氧,得到脱氧电解氢气;使得到脱氧电解氢气作为换热介质返回氢预热器与粗氢进行换热,得到冷却后脱氧电解氢气和预热后电解氢气;然后使冷却后脱氧电解氢气进入第一氢冷却器和第一气水分离器,进行第一冷却

分离处理,得到第一气相和第一液相;

217.干燥工作阶段:然后打开控制阀ql001,使得到的第一气相进入第二气水分离器和第二氢冷却器再次分离冷却,得到第二气相和第二液相;然后使第二气相经过第一干燥塔a进行第一吸附处理(如吸水、吸附大分子气体,工作状态);得到的提纯氢气经由控制阀ql011和t001排出,并且使部分提纯氢气经控制阀e001进入在线检测装置进行第一检测(微氧和露点检测),当第一检测结果不合格时氢气放空,合格后作为产品氢气进入储罐(此过程由氢气排放阀qs001根据在线检测装置的检测结果进行控制);

218.再生工作阶段:在对第二干燥塔b进行再生时,来自第一干燥塔a的提纯氢气分为两部分,通过截止阀v001阀位大小控制20体积%的提纯氢气作为第二部分提纯氢气,另外80体积%的第一部分提纯氢气作为产品气引出;使提纯氢气经由控制阀ql019进入干燥塔外加热器(外部加热装置)加热至250℃左右,然后由控制阀ql015进入第二干燥塔b(再生干燥塔)进行反向吹扫处理,得到再生氢气;再生氢气进入第三氢冷却器和第三气水分离器进行冷却分离后得到第三气相和第三液相;使第三气相经由控制阀ql008引出,由截止阀v003配合截止阀v001调节20体积%的再生氢气排到大气中,取样气体经过控制阀e002(此时已关闭控制阀e001)至在线色谱仪分析甲烷和氮气等杂质含量(第二检测);

219.辅工作阶段:待甲烷和氮气等杂质含量(第二检测结果)降到合格范围内(达到第二预设标准),则关闭控制阀ql008,关闭控制阀e002,打开控制阀ql005,使来自第三气水分离器的第三气相经由第四气水分离器和第四冷却器再次冷却分离后进入第三干燥塔c(辅工作干燥塔),将再生后的湿氢气干燥后(第二吸附处理),得到干燥再生氢气,干燥再生氢气经控制阀ql016到主路(第一总线管路),使干燥再生氢气与来自第一干燥塔a的第一部分提纯氢气混合;切换打开控制阀e001,对混合氢气取样分析微氧和露点含量(第三检测),当第三检测结果不合格时氢气放空,合格后作为产品氢气进入储罐(此过程由氢气排放阀qs001根据在线检测装置的检测结果进行控制)。

220.顺序(2)-使第二干燥塔b作为工作干燥塔,使第三干燥塔c作为再生干燥塔,使第一干燥塔a作为辅工作干燥塔:

221.其中对于电解氢气(粗氢)的经由总控制阀q001引入直至进行第一冷却分离处理,得到第一气相和第一液相的预处理过程与前述顺序(1)相同,在此不再赘述;

222.干燥工作阶段:打开控制阀ql002,使得到的第一气相进入第三气水分离器和第三氢冷却器再次分离冷却,得到第二气相和第二液相;然后使第二气相,依次经过第二干燥塔b进行第一吸附处理(如吸水、吸附大分子气体,工作状态);得到的提纯氢气经由控制阀ql014和t001排出,并且使部分提纯氢气经控制阀e001进入在线检测装置进行第一检测(微氧和露点检测),当第一检测结果不合格则放空,合格后作为产品氢气进入储罐(此过程由氢气排放阀qs001根据在线检测装置的检测结果进行控制);

223.再生工作阶段:在对第三干燥塔c进行再生时:来自第二干燥塔b的提纯氢气分为两部分,通过截止阀v001阀位大小控制20体积%的提纯氢气作为用于再生气路的第二部分提纯氢气,另外80体积%的第一部分提纯氢气作为产品气引出;使再生氢气经由控制阀ql019进入干燥塔外加热器(外部加热装置)加热至250℃左右,然后由控制阀ql018进入第三干燥塔c(再生干燥塔)进行反向吹扫再生,得到再生氢气;再生氢气进入第四氢冷却器和第四气水分离器进行冷却分离后得到第四气相和第四液相;使第四气相经由控制阀ql009

引出,由截止阀v003配合截止阀v001调节20体积%的再生氢气排到大气中,取样气体经过控制阀e002(此时已关闭控制阀e001)到在线色谱仪分析甲烷和氮气等杂质含量(第二检测);

224.辅工作阶段:待甲烷和氮气等杂质含量(第二检测结果)降到合格范围内(达到第二预设标准),则关闭控制阀ql009,关闭控制阀e002,打开控制阀ql006,使来自第四气水分离器的第四气相经由第二气水分离器和第二冷却器再次冷却分离后进入第一干燥塔a(辅工作干燥塔),将再生后的湿氢气干燥后(第二吸附处理),得到干燥再生氢气,干燥再生氢气经第四氢气引出阀ql010到主路(提纯氢气第二引出总线),使干燥再生氢气与来自第二干燥塔b的第一部分提纯氢气混合;切换打开控制阀e001,对混合氢气取样分析微氧和露点含量(第三检测),当第三检测结果不合格则放空,合格后作为产品氢气进入储罐(此过程由氢气排放阀qs001根据在线检测装置的检测结果进行控制)。

225.顺序(3)-使第三干燥塔c作为工作干燥塔,使第一干燥塔a作为再生干燥塔,使第二干燥塔b作为辅工作干燥塔:

226.其中对于电解氢气(粗氢)的经由总控制阀q001引入直至进行第一冷却分离处理,得到第一气相和第一液相的预处理过程与前述顺序(1)相同,在此不再赘述;

227.干燥工作阶段:打开控制阀ql003,使得到的第一气相进入第四气水分离器和第四氢冷却器再次分离冷却,得到第四气相和第四液相;然后使第四气相经过第三干燥塔c进行第一吸附处理(如吸水、吸附大分子气体,工作状态);得到的提纯氢气经由控制阀ql017和t001排出,并且使部分提纯氢气经控制阀e001进入在线检测装置进行第一检测(微氧和露点检测),当第一检测结果不合格则放空,合格后作为产品氢气进入储罐(此过程由氢气排放阀qs001根据在线检测装置的检测结果进行控制);

228.再生工作阶段:在对第一干燥塔a进行再生时:来自第三干燥塔c的提纯氢气分为两部分,通过截止阀v001阀位大小控制20体积%的提纯氢气作为用于再生气路的第二部分提纯氢气,另外80体积%的第一部分提纯氢气作为产品气引出;使再生氢气经由控制阀ql019进入干燥塔外加热器(外部加热装置)加热至250℃左右,然后由控制阀ql012进入第一干燥塔a(再生干燥塔)进行反向吹扫再生,得到再生氢气;再生氢气进入第二氢冷却器和第二气水分离器进行冷却分离后得到第二气相和第二液相;使第二气相经由控制阀ql007引出,由截止阀v003配合截止阀v001调节20体积%的再生氢气排到大气中,取样气体经过控制阀e002(此时已关闭控制阀e001)到在线色谱仪分析甲烷和氮气等杂质含量(第二检测);

229.辅工作阶段:待甲烷和氮气等杂质含量(第二检测结果)降到合格范围内(达到第二预设标准),则关闭控制阀ql007,关闭控制阀e002,打开控制阀ql004,使来自第二气水分离器的第二气相经由第三气水分离器和第三冷却器再次冷却分离后进入第二干燥塔b(辅工作干燥塔),将再生后的湿氢气干燥后(第二吸附处理),得到干燥再生氢气,干燥再生氢气经控制阀ql013到主路(提纯氢气第二引出总线),使干燥再生氢气与来自第三干燥塔c的第一部分提纯氢气混合;切换打开控制阀e001,对混合氢气取样分析微氧和露点含量(第三检测),当第三检测结果不合格则放空,合格后作为产品氢气进入储罐(此过程由氢气排放阀qs001根据在线检测装置的检测结果进行控制)。

230.一种实施方式中,该系统还包括排水单元;所述排水单元包括集水器、水封罐、液

位检测装置、第四总管路、第一排水支路、第二排水支路、第三排水支路和第四排水支路;

231.所述第一排水支路的一侧开口、第二排水支路的一侧开口、第三排水支路的一侧开口和第四排水支路的一侧开口分别连通至所述第四总管路;所述第一排水支路的另一侧开口与第一冷却分离单元的液相出口连通;所述第二排水支路的另一侧开口与第二冷却分离单元的液相出口连通;所述第三排水支路的另一侧开口与第三冷却分离单元的液相出口连通;所述第四排水支路的另一侧开口与第四冷却分离单元的液相出口连通;第二冷却分离单元与第一干燥塔对应设置,第三冷却分离单元与第二干燥塔对应设置,第四冷却分离单元与第三干燥塔对应设置;

232.所述第四总管路与所述集水器的液相进口连通,所述集水器的液相出口与所述水封罐连通;

233.所述液位检测装置被配置为对所述集水器中的液位进行检测;

234.优选地,所述第一排水支路、第二排水支路、第三排水支路和第四排水支路上分别设置有气动球阀;所述集水器与所述水封罐之间的连通管线上设置有手动截止阀和气动球阀。

235.一种具体实施方式中,如图2所示,该系统还包括液相引出总线和集水器;液相引出总线上设置有第一液相入口、第二液相入口、第三液相入口和第四液相入口;

236.其中第一液相入口与第一气水分离器的第一液相出口通过第一排水支路连通,第一排水支路设有控制阀ql202;第二液相入口与第二气水分离器的第二液相出口通过第二排水支路连通,第二排水支路设有控制阀ql203;第三液相入口与第三气水分离器的第三液相出口通过第三排水支路连通,第三排水支路设有控制阀ql204;第四液相入口与第四气水分离器的第四液相出口通过第四排水支路连通,第四排水支路设有控制阀ql205;

237.集水器包括集水入口、集水出口和液位检测装置lt101,液相引出总线的出口端连通至集水器的集水入口;集水器的集水出口的引出管线上还设有排污总阀ql206;液位检测装置lt101用于检测集水器中的液位以生成液位信号。

238.下面结合图3~4,对采用本公开图2所述的系统进行液相排放的具体工艺流程进行说明:(其中第一干燥塔塔a、第二干燥塔b和第三干燥塔c的切换顺序以图1所示的顺序为例):

239.顺序(1)-以第一干燥塔a作为工作干燥塔、第二干燥塔b为再生干燥塔、第三干燥塔c为辅工作干燥塔:系统运行后,打开第一气水分离器的控制阀ql202,排放时间为m,然后关闭控制阀ql202;运行第一间隔后,打开第一干燥塔a的第二气水分离器的控制阀ql203,排污时间为m/3,然后关闭控制阀ql203,运行第二间隔后,打开第二干燥塔b的第三气水分离器的控制阀ql204排污,排污时间为m,然后关闭控制阀ql204;运行第三间隔后,打开第三干燥塔c的第三气水分离器的控制阀ql205排污,排污时间为m/3,然后关闭控制阀ql205。循环一圈结束后再次打开第一气水分离器的控制阀ql202,排放时间为m,然后关闭控制阀ql202

…

循环进行。

240.顺序(2)-使第二干燥塔b作为工作干燥塔,使第三干燥塔c作为再生干燥塔,使第一干燥塔a作为辅工作干燥塔:

241.在该顺序中,各个排放阀的打开顺序与前述顺序(1)相同,与顺序(1)的不同之处在于第二干燥塔b的第三气水分离器的控制阀ql204的排污时间为m/3;第三干燥塔c的第三

气水分离器的控制阀ql205的排污时间为m;

242.顺序(3)-使第三干燥塔c作为工作干燥塔,使第一干燥塔a作为再生干燥塔,使第二干燥塔b作为辅工作干燥塔:

243.在该顺序中,各个排放阀的打开顺序与前述顺序(1)相同,与顺序(1)的不同之处在于第一干燥塔a的第二气水分离器的控制阀ql203的排污时间为m;以及第干燥塔b的第三气水分离器的控制阀ql204的排污时间为m/3。

244.并且在上述顺序(1)~(3)任意一种情况时,当排污集水器的液位检测装置lt101检测到的液位信号达到液位上限时(例如集水器总液位的70%),关闭上述所有控制阀(保证ql201、ql202、ql203、ql204、ql205均处于关闭状态),打开排污总阀ql206,排污至液位检测装置lt101检测到的液位信号达到液位下限时(例如集水器总液位的10%),关闭排污总阀ql206。然后排污系统继续按照刚刚停止时上述顺序(1)~(3)工作时间和流程运行,(比如刚停止时是在顺序(1)情况的第一干燥塔a控制阀刚打开了n分钟(m/3》n分钟),当排污总阀ql206关闭后,重新打开第一干燥塔a气水分离器的控制阀ql203排污阀m/3分钟(总时间不变),然后关闭干燥塔a的控制阀ql203,延时一段时间,然后打开第二干燥塔b的控制阀ql204排污阀,排污时间为m,然后关闭干燥塔b的控制阀ql204,延时一段时间

…

继续按照顺序(1)的逻辑运行)。

245.更具体地,在图3中,在自动控制过程中,“总排污阀状态”条件为1则顺控执行,“排污总阀状态”条件为0则暂停执行,待“排污总阀状态”条件为1后继续执行上一状态。

246.在图4中,排污总阀与各排污支路上是排污阀(控制阀)做互锁,禁止同时打开。

247.以下通过实施例进一步详细说明本公开的技术方案。

248.实施例1

249.如图2所示,本实施例提供一种电解氢气提纯的系统,其中:

250.该系统中脱氧装置的脱氧电解氢气出口与所述工作干燥塔的干燥进口连通;该系统还包括换热装置和第一冷却分离单元;所述换热装置被配置对电解氢气在进入所述脱氧装置之前进行加热,所述换热装置被配置为以所述脱氧装置的脱氧电解氢气作为换热介质与所述电解氢气进行换热处理;

251.所述第一冷却分离单元被配置为对来自所述换热装置的脱氧电解氢气进行第一冷却处理和第一分离处理,得到第一气相和第一液相;所述第一冷却分离单元的第一气相出口与所述工作干燥塔的干燥进口连通;

252.第一冷却分离单元包括第一氢冷却器和第一气水分离器,第一氢冷却器包括第一冷却入口和第一冷却出口,第一冷却入口与换热装置的换热后的脱氧电解氢气出口连通;第一气水分离器包括第一分离入口、第一气相出口和第一液相出口;第一分离入口与第一氢冷却器的第一冷却出口连通;

253.第二冷却分离单元包括第二氢冷却器和第二气水分离器;第二气水分离器包括第二分离入口、第二气相出口和第二液相出口,第二分离入口与第一冷却分离单元的第一气相出口连通,并且第二分离入口的引入管线上设有控制阀ql001;第二氢冷却器包括第二冷却入口和第二冷却出口,第二冷却入口与第二气水分离器的第二气相出口连通;第一干燥塔内装填有第一分子筛,第一干燥塔包括第一干燥入口和第一干燥出口,第一干燥入口与第二氢冷却器的第二冷却出口连通,第一干燥出口与第一氢气引出线的入口端连通,且在

第一氢气引出线上设有控制阀ql011,第一氢气引出线的出口端与提纯氢气第一引出总线和再生氢气第一总线分别连通;

254.第三冷却分离单元包括第三氢冷却器和第三气水分离器;第三气水分离器包括第三分离入口、第三气相出口和第三液相出口,第三分离入口与第一冷却分离单元的第一气相出口连通,并且第三分离入口的引入管线上设有控制阀ql002;第三氢冷却器包括第三冷却入口和第二冷却出口,第三冷却入口与第三气水分离器的第三气相出口连通;第二干燥塔内装填有第二分子筛,第二干燥塔包括第二干燥入口和第二干燥出口,第二干燥入口与第三氢冷却器的第三冷却出口连通,第二干燥出口与第二氢气引出线的入口端连通,且在第二氢气引出线上设有控制阀ql014,第二氢气引出线的出口端与提纯氢气第一引出总线和再生氢气第一总线分别连通;

255.第四冷却分离单元包括第四氢冷却器和第四气水分离器;第四气水分离器包括第四分离入口、第四气相出口和第四液相出口,第四分离入口与第一冷却分离单元的第一气相出口连通,并且第四分离入口的引入管线上设有控制阀ql003;第四氢冷却器包括第四冷却入口和第四冷却出口,第四冷却入口与第四气水分离器的第四气相出口连通;第三干燥塔内装填有第三分子筛,第三干燥塔包括第三干燥入口和第三干燥出口,第三干燥入口与第四氢冷却器的第四冷却出口连通,第三干燥出口与第三氢气引出线的入口端连通,且在第三氢气引出线上设有控制阀ql017,第三氢气引出线的出口端与提纯氢气第一引出总线和再生氢气第一总线分别连通。

256.该系统还包括再生氢气第二总线和再生氢气引出总线;

257.再生氢气第二总线的入口端与外部加热装置的加热出口连通,再生氢气第二总线上设有再生氢气第一出口、再生氢气第二出口和再生氢气第三出口;再生氢气第一出口通过再生氢气第一引入支线与第一干燥塔的第一干燥出口连通,再生氢气第一引入支线上设置有控制阀ql012;再生氢气第二出口通过再生氢气第二引入支线与第二干燥塔的第二干燥出口连通,再生氢气第二引入支线上设置有控制阀ql015;再生氢气第三出口通过再生氢气第三引入支线与第三干燥塔的第三干燥出口连通,再生氢气第三引入支线上设置有控制阀ql018;

258.再生氢气引出总线上设置有再生氢气第一入口、再生氢气第二入口和再生氢气第三入口;再生氢气第一入口通过第一引出支线连通至第二气水分离器的第二分离入口,且在第一引出支管线上还设有控制阀ql007;再生氢气第二入口通过第二引出支管线连通至第三气水分离器的第三离入口,且在第二引出支管线上还设有控制阀ql008;再生氢气第三入口通过第三引出支管线连通至第四气水分离器的第四离入口,且在第三引出支管线上还设有控制阀ql009;

259.再生氢气引出总管线的出口端连通至氢气排放阀qs001,且再生氢气引出总管线通过第二氢气分析支线连通至检测装置,且第二氢气分析支线上设置有分析支线控制阀e002;并且再生氢气引出总管线上位于第二氢气分析支线引出位置与氢气排放阀qs001之间还设有截止阀v003。

260.该系统还包括提纯氢气第二引出总线;第一干燥塔的第一氢气引出线通过第一氢气引出旁路连通至提纯氢气第二引出总线,且第一氢气引出旁路设置有控制阀ql010;第二干燥塔的第二氢气引出线的入口端通过第二氢气引出旁路连通至提纯氢气第二引出总线;

且第二氢气引出旁路设置有控制阀ql013;第三干燥塔的第三氢气引出线的入口端还通过第三氢气引出旁路连通至提纯氢气第二引出总线,且第三氢气引出旁路设置有控制阀ql016;

261.提纯氢气第二引出总线的出口端连通至提纯氢气第一引出总线,且在提纯氢气第二引出总线的出口端还设有截止阀v002;沿提纯氢气第一引出总线中的物料流动方向,提纯氢气第一引出总线上的提纯氢气第二引出总线的连通位置位于截止阀v001和第一氢气分析支线的连通位置之间。

262.第二分离入口的引入管线上还设有第一辅工作管线、第二辅工作管线和第三辅工作管线;

263.其中第一辅工作管线的入口端与第二气水分离器的第二分离入口的引入管线连通,第一辅工作管线的出口端连通至第三气水分离器的第三分离入口的引入管线上,第一辅工作管线上设有控制阀ql004;第二辅工作管线的入口端与第三气水分离器的第三分离入口的引入管线连通,第二辅工作管线的出口端连通至第四气水分离器的第四分离入口的引入管线上,第二辅工作管线上设有控制阀ql005;第三辅工作管线的入口端与第四气水分离器的第四分离入口的引入管线连通,第三辅工作管线的出口端连通至第二气水分离器的第二分离入口的引入管线上,第三辅工作管线上设有控制阀ql006。

264.其中,电解氢气预处理单元包括气水预分离器、换热装置和脱氧装置;气水预分离器包括预分离入口、预分离气相出口和预分离液相出口,预分离入口形成为电解氢气预处理单元的电解氢气入口;预分离入口的引入管线上设有总控制阀q001;换热装置包括预分离气相加热入口、预分离气相加热出口、换热介质入口和换热介质出口;预分离气相加热入口与气水预分离器的预分离气相出口连通;脱氧装置包括脱氧入口和脱氧出口,脱氧入口与换热装置的预分离气相加热出口连通,脱氧出口与换热装置的换热介质入口连通;换热介质出口与第一氢冷却器的第一冷却入口连通,换热介质出口形成为电解氢气预处理单元的预处理后电解氢气出口,气水预分离器、换热装置、第一干燥塔、第二干燥塔、第三干燥塔和外部加热装置分别具有温度检测器。

265.实施例2

266.如图1~5所示,本实施例用于提供一种电解氢气提纯的方法,具体包括:

267.顺序(1)-以第一干燥塔a作为工作干燥塔、第二干燥塔b为再生干燥塔、第三干燥塔c为辅工作干燥塔:

268.预处理阶段:使电解氢气(粗氢)从系统入口经过总控制阀q001进入气水预分离器进行预分离处理,初步将粗氢中的水分分离,得到预分离气相和预分离液相;使预分离气相经过氢预热器(热交换器或者换热装置),与换热介质进行换热,得到预热后电解氢气和冷却后介质;然后使预热后电解氢气进入脱氧装置进行除氧,得到脱氧电解氢气;使得到脱氧电解氢气作为换热介质返回氢预热器与粗氢进行换热,得到冷却后脱氧电解氢气和预热后电解氢气;然后使冷却后脱氧电解氢气进入第一氢冷却器和第一气水分离器,进行第一冷却分离处理,得到第一气相和第一液相;

269.干燥工作阶段:然后打开控制阀ql001,使得到的第一气相进入第二气水分离器和第二氢冷却器再次分离冷却,得到第二气相和第二液相;然后使第二气相经过第一干燥塔a进行第一吸附处理(如吸水、吸附大分子气体,工作状态);得到的提纯氢气经由控制阀

ql011和t001排出,并且使部分提纯氢气经第一氢气分析支线以及分析支线第一控制阀e001进入在线检测装置进行第一检测(微氧和露点检测),当第一检测结果不合格则放空,合格后作为产品氢气进入储罐(此过程由氢气排放阀qs001根据在线检测装置的检测结果进行控制);

270.再生工作阶段:然后在对第二干燥塔b进行再生时:来自第一干燥塔a的提纯氢气分为两部分,通过截止阀v001阀位大小控制20体积%的提纯氢气作为用于再生气路的第二部分提纯氢气,另外80体积%的第一部分提纯氢气作为产品气引出;使再生氢气经由控制阀ql019进入干燥塔外加热器(外部加热装置)加热至250℃左右,然后由控制阀ql015进入第二干燥塔b(再生干燥塔)进行反向吹扫再生,得到再生氢气;再生氢气进入第三氢冷却器和第三气水分离器进行冷却分离后得到第三气相和第三液相;使第三气相经由控制阀ql008引出,由再生氢气引出截止阀v003配合截止阀v001调节20体积%的再生氢气排到大气中,取样气体经过第二氢气分析支线上的控制阀e002(此时已关闭控制阀e001)到在线色谱仪分析甲烷和氮气等杂质含量(第二检测);

271.辅工作阶段:待甲烷和氮气等杂质含量(第二检测结果)降到合格范围内(达到第二预设标准),则控制阀ql008,关闭控制阀e002,打开控制阀ql005,使来自第三气水分离器的第三气相经由第四气水分离器和第四冷却器再次冷却分离后进入第三干燥塔c(辅工作干燥塔),将再生后的湿氢气干燥后(第二吸附处理),得到干燥再生氢气,干燥再生氢气经控制阀ql016到主路(提纯氢气第二引出总线),使干燥再生氢气与来自第一干燥塔a的第一部分提纯氢气混合;切换打开控制阀e001,对混合氢气取样分析微氧和露点含量(第三检测),当第三检测结果不合格则放空,合格后作为产品氢气进入储罐(此过程由氢气排放阀qs001根据在线检测装置的检测结果进行控制)。

272.顺序(2)-使第二干燥塔b作为工作干燥塔,使第三干燥塔c作为再生干燥塔,使第一干燥塔a作为辅工作干燥塔:

273.其中对于电解氢气(粗氢)的经由总控制阀q001引入直至进行第一冷却分离处理,得到第一气相和第一液相的预处理过程与前述顺序(1)相同,在此不再赘述;

274.干燥工作阶段:然后打开控制阀ql002,使得到的第一气相进入第三气水分离器和第三氢冷却器再次分离冷却,得到第二气相和第二液相;然后使第二气相,依次经过第二干燥塔b进行第一吸附处理(如吸水、吸附大分子气体,工作状态);得到的提纯氢气经由控制阀ql014和t001排出,并且使部分提纯氢气经第一氢气分析支线以及控制阀e001进入在线检测装置进行第一检测(微氧和露点检测),当第一检测结果不合格则放空,合格后作为产品氢气进入储罐(此过程由氢气排放阀qs001根据在线检测装置的检测结果进行控制);

275.再生工作阶段:然后在对第三干燥塔c进行再生时:来自第二干燥塔b的提纯氢气分为两部分,通过截止阀v001阀位大小控制20体积%的提纯氢气作为用于再生气路的第二部分提纯氢气,另外80体积%的第一部分提纯氢气作为产品气引出;使再生氢气经由控制阀ql019进入干燥塔外加热器(外部加热装置)加热至250℃左右,然后由控制阀ql018进入第三干燥塔c(再生干燥塔)进行反向吹扫再生,得到再生氢气;再生氢气进入第四氢冷却器和第四气水分离器进行冷却分离后得到第四气相和第四液相;使第四气相经由控制阀ql009引出,由截止阀v003配合截止阀v001调节20体积%的再生氢气排到大气中,取样气体经过第二氢气分析支线上的控制阀e002(此时已关闭控制阀e001)到在线色谱仪分析甲烷

和氮气等杂质含量(第二检测);

276.辅工作阶段:待甲烷和氮气等杂质含量(第二检测结果)降到合格范围内(达到第二预设标准),则关闭控制阀ql009,关闭控制阀e002,打开控制阀ql006,使来自第四气水分离器的第四气相经由第二气水分离器和第二冷却器再次冷却分离后进入第一干燥塔a(辅工作干燥塔),将再生后的湿氢气干燥后(第二吸附处理),得到干燥再生氢气,干燥再生氢气经控制阀ql010到主路(提纯氢气第二引出总线),使干燥再生氢气与来自第二干燥塔b的第一部分提纯氢气混合;切换打开控制阀e001,对混合氢气取样分析微氧和露点含量(第三检测),当第三检测结果不合格则放空,合格后作为产品氢气进入储罐(此过程由氢气排放阀qs001根据在线检测装置的检测结果进行控制)。

277.顺序(3)-使第三干燥塔c作为工作干燥塔,使第一干燥塔a作为再生干燥塔,使第二干燥塔b作为辅工作干燥塔:

278.其中对于电解氢气(粗氢)的经由总控制阀q001引入直至进行第一冷却分离处理,得到第一气相和第一液相的预处理过程与前述顺序(1)相同,在此不再赘述;

279.干燥工作阶段:然后打开控制阀ql003,使得到的第一气相进入第四气水分离器和第四氢冷却器再次分离冷却,得到第四气相和第四液相;然后使第四气相经过第三干燥塔c进行第一吸附处理(如吸水、吸附大分子气体,工作状态);得到的提纯氢气经由控制阀ql017和t001排出,并且使部分提纯氢气经第一氢气分析支线以及控制阀e001进入在线检测装置进行第一检测(微氧和露点检测),当第一检测结果不合格则放空,合格后作为产品氢气进入储罐(此过程由氢气排放阀qs001根据在线检测装置的检测结果进行控制);

280.再生工作阶段:然后在对第一干燥塔a进行再生时:来自第三干燥塔c的提纯氢气分为两部分,通过截止阀v001阀位大小控制20体积%的提纯氢气作为用于再生气路的第二部分提纯氢气,另外80体积%的第一部分提纯氢气作为产品气引出;使再生氢气经由控制阀ql019进入干燥塔外加热器(外部加热装置)加热至250℃左右,然后由控制阀ql012进入第一干燥塔a(再生干燥塔)进行反向吹扫再生,得到再生氢气;再生氢气进入第二氢冷却器和第二气水分离器进行冷却分离后得到第二气相和第二液相;使第二气相经由控制阀ql007引出,由截止阀v003配合截止阀v001调节20体积%的再生氢气排到大气中,取样气体经过第二氢气分析支线上的控制阀e002(此时已关闭分析支线第一控制阀e001)到在线色谱仪分析甲烷和氮气等杂质含量(第二检测);

281.辅工作阶段:待甲烷和氮气等杂质含量(第二检测结果)降到合格范围内(达到第二预设标准),则关闭控制阀ql007,关闭控制阀e002,打开控制阀ql004,使来自第二气水分离器的第二气相经由第三气水分离器和第三冷却器再次冷却分离后进入第二干燥塔b(辅工作干燥塔),将再生后的湿氢气干燥后(第二吸附处理),得到干燥再生氢气,干燥再生氢气经控制阀ql013到主路(提纯氢气第二引出总线),使干燥再生氢气与来自第三干燥塔c的第一部分提纯氢气混合;切换打开控制阀e001,对混合氢气取样分析微氧和露点含量(第三检测),当第三检测结果不合格则放空,合格后作为产品氢气进入储罐(此过程由氢气排放阀qs001根据在线检测装置的检测结果进行控制)。

282.本实施例中,所述第一预设标准包括氧气体积含量小于1ppm,提纯氢气露点小于-80℃;所述第二预设标准包括氮气体积含量小于0.2ppm,甲烷体积含量小于0.2ppm;所述第三预设标准包括氧气体积含量小于1ppm,混合氢气露点小于-80℃;

283.并且通过以下工艺进行污水排放:

284.在顺序(1)中:系统运行后,打开粗氢气水预分离器的预分离排放阀ql201排污阀,排放时间为30分钟;然后关闭控制阀ql201;延时10s,打开第一气水分离器的控制阀ql202,排放时间为30分钟,然后关闭控制阀ql202;延时10s,打开第一干燥塔a的第二气水分离器的控制阀ql203,排污时间为10分钟,然后关闭控制阀ql203,延时10s,打开第二干燥塔b的第三气水分离器的控制阀ql204排污,排污时间为30分钟,然后关闭控制阀ql204;延时10s,打开第三干燥塔c的第三气水分离器的控制阀ql205排污,排污时间为10分钟,然后关闭控制阀ql205,延时一段10s。循环一圈结束后再次打开气水预分离器的控制阀ql201排污,排污时间为30分钟,然后关闭控制阀ql201,延时10s

…

循环往复。

285.在顺序(2)中,各个排放阀的打开顺序与前述顺序(1)相同,与顺序(1)的不同之处在于第二干燥塔b的第三气水分离器的控制阀ql204的排污时间为10分钟;第三干燥塔c的第三气水分离器的控制阀ql205的排污时间为30分钟;

286.在顺序(3)中,各个排放阀的打开顺序与前述顺序(1)相同,与顺序(1)的不同之处在于第一干燥塔a的第二气水分离器的控制阀ql203的排污时间为30分钟;以及第干燥塔b的第三气水分离器的控制阀ql204的排污时间为10分钟。

287.在上述顺序(1)~(3)任意一种情况时,当排污集水器的液位检测装置lt101检测到的液位信号达到液位上限时(例如集水器总液位的70%),关闭上述所有排污阀(保证控制阀ql201、ql202、ql203、ql204、ql205排污阀都处于关闭状态),打开排污总阀ql206,排污至液位检测装置lt101检测到的液位信号达到液位下限时(例如集水器总液位的10%),关闭排污总阀ql206。

288.本实施例氢气收集罐中的产品氢气中的中氢气体积含量大于99.9999%、水分体积含量小于0.5ppm、甲烷体积含量为小于0.2ppm、氮气体积含量为小于0.2ppm。以上实施例说明采用本公开提供的方法及系统能够使产品氢气纯度大大提高,可达99.9999%;并且排污工艺中100%无氢气排放。

289.以上详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

290.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

291.此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1