一种提升混凝土抗碳化性能的外加剂及其应用的制作方法

1.本发明属于混凝土技术领域,具体涉及一种提升混凝土抗碳化性能的外加剂及其应用。

背景技术:

2.随着混凝土中的各种矿物掺合料种类增多,砂石骨料的品质波动,对混凝土结构的耐久性能带来不同程度的影响;在混凝土诸多耐久性问题中,碳化最为常见,这主要是因为,空气中的co2的通过孔隙进入混凝土内,与水泥水化生成的碱性物质、以及部分未水化的组分发生反应,使得混凝土的碱度降低;当碳化深度进一步加深时,混凝土结构中的钢筋表层钝化膜赖以存在的碱性环境遭到破坏,钢筋发生锈蚀膨胀,造成混凝土结构破坏。且随着城市工业的发展,环境中的co2浓度增加,混凝土结构的碳化风险进一步加剧,缩短了混凝土结构的服役寿命。因此提升混凝土抗碳化性能,延长混凝土结构的服役寿命和维修周期,对混凝土结构工程具有重大意义。

3.因此,如何提升混凝土的抗碳化能力成为亟待解决的技术问题;现有技术中提高混凝土的抗碳化能力的方法主要分两种,一是在制备混凝土的过程中添加外加剂,以提高混凝土的抗碳化能力;二是在混凝土表面涂刷具有成膜性能的涂料。如中国专利cn113896452a公开了一种提高混凝土抗碳化能力的外加剂及其制备方法和应用,按质量份数计,包括以下组分:矿物质精细粉8~12份,硅灰3~5份,偏高岭土10~15份,甲基硅酸盐3~5份,膨胀剂2~3份,超塑化剂5~8份和自愈型膨胀纤维抗裂防水剂6~12份。结果显示,该发明提供的外加剂可以使混凝土内部的孔隙率降低50%以上,有效的减少毛细孔及大孔的数量;制备的混凝土3天可提高70%的强度,7天达到原来28天的强度,28天可使强度提高20%左右;混凝土碳化前和碳化后能谱分析看出,即使经过碳化,混凝土中碳含量较低,说明外加剂具有很好的抗碳化能力。又如中国专利cn113979782a公开了一种混凝土表面抗碳化养护剂及其制备方法和应用,以重量份计包括以下原料:α-甲基丙烯酸150~230份、硫氰酸钠190~240份、丙烯酸乳液70~90份、十二碳醇酯2~4份、纳米二氧化硅170~190份、纳米蒙脱石粉35~45份、羟丙基甲基纤维素1~3份、工业乙醇1~3份、水195~206份。将该养护剂涂刷在混凝土表面,能够快速在表面形成一薄层致密的纳米薄膜,明显降低混凝土表面的碳化深度。但是上述方法或是采用外加剂填充混凝土的内部孔隙,或是在混凝土表面生成薄膜,提高混凝土抗碳化的效果比较有限。

技术实现要素:

4.针对以上现有技术的不足,本发明的目的之一是提供一种提升混凝土抗碳化性能的外加剂,可降低混凝土的开裂风险,同时对侵入混凝土的co2进行固化,并可实现对混凝土表层裂缝的修复,从各个方面综合提高混凝土的抗碳化性能,使得c30~c60混凝土56d碳化深度≤2mm。

5.为实现上述目的,本发明的具体技术方案如下:

6.一种提升混凝土抗碳化性能的外加剂,包括固态组分和液态组分;所述固态组分由30~45%的复合抗裂剂和55~70%的co2吸附固定剂组成,所述复合抗裂剂包括由铝土矿、石灰石和二水石膏经煅烧后形成的熟料a和由白云石经煅烧后形成的熟料b;所述co2吸附固定剂由mg掺杂ca凝胶经干燥、煅烧后得到;所述液态组分是一种碳矿化诱导剂,包括糊化淀粉、高岭土、羟丙基甲基纤维素和巴氏芽孢八叠球菌。

7.本发明的外加剂在混凝土中的作用机理如下:固态组分中,一方面,熟料a中硫铝酸钙和熟料b中氧化镁协同作用生成膨胀性物质,可降低混凝土的早期收缩,同时在后期持续提供膨胀能,降低混凝土的开裂风险,提升混凝土的致密性。另一方面,mg掺杂ca凝胶经煅烧后形成的颗粒可对渗透进入混凝土内部的co2进行吸附固化,且固化产物填充在混凝土孔隙中,可有效降低co2在混凝土中渗透速度。在混凝土拆模后,将液态组分涂刷在混凝土表面,液态组分中的保水组分对混凝土表面进行养护,减少干缩裂缝的产生,同时巴氏芽孢八叠球菌可吸收co2使其转变为caco3,对混凝土中的早期裂缝具有一定的修复作用;此外,液态组分在混凝土表面形成的caco3膜可有效抑制co2侵蚀进入混凝土中,降低混凝土的碳化程度。

8.本发明的外加剂包括外掺入混凝土的固态组分和涂刷在混凝土表面的液态组分,可同时提升混凝土的致密性、对渗透入混凝土内部的co2进行吸附固化、对混凝土表面进行养护、并在混凝土表面形成一层膜以抑制co2侵蚀入混凝土中,在各组分的共同作用下,从各方面综合提升混凝土的抗碳化性能。

9.优选的,所述复合抗裂剂中熟料a与熟料b的质量比为(5~7):(2~5)。

10.优选的,所述熟料a由铝土矿、石灰石和二水石膏按质量比(8~15):(55~75):(20~30)混合后在1200~1450℃下煅烧0.5~1h得到;所述熟料b由白云石在600~700℃下煅烧4~h后得到。

11.优选的,所述mg掺杂ca凝胶由可溶性镁盐、可溶性钙盐和酒石酸在70~90℃下经溶胶凝胶法制备得到,所述mg掺杂ca凝胶的煅烧条件为:在600~700℃下煅烧2~3h。

12.优选的,将所述mg掺杂ca凝胶在梯度温度下进行干燥,然后在600~700℃下煅烧2~3h。

13.优选的,所述可溶性镁盐与可溶性钙盐的质量比为(7~9):(2~3),所述酒石酸的质量为所述可溶性镁盐与可溶性钙盐总质量的0.9~1.1倍。

14.优选的,所述液态组分的固含量为20~30%,所述高岭土的质量为糊化淀粉的5~10%,所述羟丙基甲基纤维素的质量为糊化淀粉的0.3~0.6%;所述巴氏芽孢八叠球菌的菌液浓度od

600

为0.8~1.2。

15.优选的,所述复合抗裂剂的制备方法包括以下步骤:

16.m1.将所述铝土矿、石灰石和二水石膏按质量比(8~15):(55~75):(20~30)进行混合,然后粉磨至粒径≤80μm,得到生料;

17.m2.将步骤m1得到的生料在1200~1450℃下煅烧0.5~1h,煅烧后进行淬冷,粉磨后过60μm方孔筛,得到熟料a;

18.m3.将所述白云石粉磨后过80μm方孔筛,然后在600~700℃下煅烧4~5h,煅烧后进行淬冷,粉磨后过45μm方孔筛,得到熟料b;

19.m4.将步骤m2得到的熟料a与步骤m3得到的熟料b按质量比(5~7):(2~5)混合后,

即得到所述复合抗裂剂。

20.复合抗裂剂的作用机理为:采用铝土矿、石灰石和二水石膏煅烧制备熟料a,熟料a中的主要成分为硫铝酸钙,随着水化进行,熟料a可密实浆体孔隙结构,使得混凝土表面结构密实,但其起到的密实作用主要发生的水化早期7d以内,后期膨胀密实作用基本停止。因此本发明采用白云石粉煅烧制备熟料b,与熟料a协同提供混凝土水化早期膨胀能,同时在水化后期持续提供膨胀能,密实混凝土孔隙结构,降低co2的渗透速率。白云石煅烧温度控制在600~700℃,可使白云石中的mgco3充分分解,而caco3仅少量分解,因此熟料b中主要为活性mgo和惰性填充物caco3,600~700℃煅烧使得mgco3分解产生co2,故煅烧而成的mgo具有多孔结构,与水的反应面积大,mgo活性较好,同时惰性填充物caco3细化孔隙结构,可与熟料a协同提升混凝土的早期抗裂性能,为混凝土水化过程持续提供膨胀能。

21.优选的,所述co2吸附固定剂的制备方法包括以下步骤:

22.n1.所述可溶性镁盐和可溶性钙盐按质量比(7~9):(2~3)溶于水中,然后在70~90℃下进行搅拌,边搅拌边滴加质量为可溶性镁盐与可溶性钙盐总质量0.9~1.1倍的酒石酸,在2~3h滴加完毕,滴加完毕后在继续搅拌直至得到凝胶状物质;

23.n2.将步骤n1得到的凝胶状物质置于室温下干燥15~20h,然后在70~80℃下干燥4~5h,最后在105~110℃下干燥10~12h得到干燥状凝胶,将干燥状凝胶在600~700℃下煅烧2~3h后得到粗颗粒,粉磨后过50μm方孔筛即得到所述co2吸附固定剂。

24.更优选的,所述可溶性镁盐为硝酸镁,所述可溶性钙盐包括硝酸钙、碳酸氢钙中的一种。

25.co2吸附固定剂的作用机理为:利用溶胶凝胶法制备mg掺杂ca凝胶,采用酒石酸为络合剂将mg

2+

和ca

2+

络合成凝胶状物质,高温煅烧形成主要含有mgo和cao的粉末颗粒,由于高温及有机酸燃烧使得烧制而成的颗粒孔隙结构发达,形成大量介孔结构,利于提升co2的吸附量。一方面,掺杂适量mg可提升粉末颗粒吸附固化co2的能力,主要是由于mg通过煅烧掺杂进入cao晶体晶格中,原子骨架结构稳定性提升,其在水泥水化过程中水化程度较低,可持续保持其吸附co2的能力。另一方面,颗粒粒径小于<50μm的多孔结构,可为水泥水化提供晶核,加速水泥水化进程,密实浆体孔隙结构。随着co2吸附固定剂与渗透进入混凝土的co2反应,多孔结构中填充caco3与mgco3起到固化co2的作用。

26.优选的,所述液态组分的制备方法包括以下步骤:

27.p1.在淀粉中加入淀粉质量1/4~1/5的水,搅拌加热糊化,糊化温度为80~90℃,时间为2~3h,得到所述糊化淀粉;

28.p2.在步骤p1得到的糊化淀粉中加入糊化淀粉质量1/50~1/55的引发剂,在80~90℃下反应20~30min;然后缓慢滴加糊化淀粉质量1/2~1/3的交联剂,边滴加边搅拌,在1~2h内滴加完毕;最后加入糊化淀粉质量5~10%的高岭土和糊化淀粉质量0.3~0.6%的羟丙基甲基纤维素,搅拌10~20min后得到凝胶状浆体;

29.p3.对步骤p2得到的凝胶状浆体进行湿法研磨,研磨过程中加入水,得到固含量为20~30%的分散液,分散液中悬浮颗粒的粒径为40~60μm;

30.p4.在步骤p3得到的分散液中加入巴氏芽孢八叠球菌,使巴氏芽孢八叠球菌的菌液浓度od

600

为0.8~1.2,即得到所述液态组分。

31.液态组分的作用机理为:将淀粉糊化,加入引发剂过硫酸铵,添加交联剂丙烯酰

胺,可形成多孔吸水凝胶,该凝胶保水能力强,具有良好的伸展能力和弹性,在水中吸涨而不溶解,可实现水分缓慢释放,为混凝土水化早期提供适量水分,减少混凝土收缩和干燥裂缝。高岭土可与混凝土表层析出的ca(oh)2反应,产物填充在混凝土毛细孔中;采用羟丙基甲基纤维素一方面调节浆体粘度,另一方面也可提升浆体的保水性能。采用湿法研磨工艺,调整浆体中的颗粒细度,提升浆体活性,增加浆体在混凝土表面的附着力。淀粉为巴氏芽孢八叠球菌提供营养物质,多孔吸水凝胶为菌种提供足够水分,混凝土表层析出的ca(oh)2和高岭土为菌种提供ca源,巴氏芽孢八叠球菌吸收空气中的co2发生碳矿化反应,在混凝土表面生成caco3膜,使混凝土表层结构致密,降低co2渗透进入混凝土内部的速率和碳化程度。

32.本发明的再一目的是提供所述的一种提升混凝土抗碳化性能的外加剂在混凝土中的应用,将所述固态组分掺入混凝土中,所述固态组分的掺量为胶凝材料质量的10~15%;将所述液态组分涂刷在混凝土表面,涂刷量为0.2~0.6kg/m2。

33.与现有技术相比,本发明的有益之处在于:

34.(1)与普通的混凝土抗裂剂相比,本发明外加剂中的复合抗裂剂可提供足够的早期膨胀能和适量的后期膨胀能,硫铝酸钙与适宜温度煅烧得到的氧化镁协同作用,可显著降低混凝土的早期收缩,同时在后期持续提供膨胀能,降低混凝土的开裂风险,提升混凝土的致密性。

35.(2)本发明外加剂中的co2吸附固定剂是一种ca元素与mg元素相互掺杂的物质,其在混凝土中可吸附固化侵入混凝土内部的co2,且转变成固相物质填充在混凝土孔隙中,有效削弱了co2在混凝土中的渗透传输速率。

36.(3)本发明外加剂中的液态组分作为碳矿化诱导剂,将其涂刷至混凝土表面,其中的保水组分可对混凝土表面进行早期养护,减少表面裂缝的产生;碳矿化诱导剂中的活性菌液可诱导生成碳酸钙沉积在混凝土表面及裂缝中,沉积层坚硬且密实;随涂刷次数增多,沉积物的微观结构更加致密,其作为抑制co2进入混凝土的第一道防线,可大幅度降低co2进入混凝土的量,降低混凝土的碳化深度。

37.(4)本发明外加剂中,液态组分涂刷在混凝土表面,吸收co2在混凝土表面形成caco3膜,作为抑制co2进入混凝土的第一道防线;co2吸附固定剂固化侵入混凝土中的co2,作为第二道防线,并协同复合抗裂剂降低混凝土的开裂,在各组分的协同作用下,抑制co2对混凝土造成碳化,显著提升混凝土的抗碳化性能。

具体实施方式

38.下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动条件下所获得的所有其它实施例,都属于本发明保护的范围。

39.实施例1

40.本实施例提供一种提升混凝土抗碳化性能的外加剂,包括固态组分和液态组分,固态组分由复合抗裂剂和co2吸附固定剂按质量比40:60混合而成,液态组分为碳矿化诱导剂;

41.其中,复合抗裂剂的制备方法包括以下步骤:

42.m1.按质量比10:65:25称取工业铝土矿、石灰石粉和二水石膏进行粉磨,过80μm方

孔筛后得到生料,控制生料中铝硫比为0.40~0.75;

43.m2.将步骤m1得到的生料压制成直径为30mm的饼状后进行煅烧,升温速率为10℃/min,达到煅烧温度1250℃后保温50min,煅烧完成后在风速10m/s的风机中淬冷,粉磨后过60μm方孔筛,得到熟料a;

44.m3.将白云石粉磨后过80μm方孔筛,然后进行煅烧,升温速率为15℃,达到煅烧温度700℃后保温4.5h,煅烧完成后在风速10m/s的风机中淬冷,粉磨后过45μm方孔筛,得到熟料b;

45.m4.将步骤m2得到的熟料a与步骤m3得到的熟料b按质量比7:3混合后,即得到复合抗裂剂。

46.co2吸附固定剂的制备方法包括以下步骤:

47.n1.按质量比7:3将mg(no3)2·

6h2o和ca(no3)2·

4h2o完全溶解于水中,然后在70℃下进行恒温搅拌,搅拌速度为20r/min,边搅拌边滴加酒石酸,酒石酸的质量等于mg(no3)2·

6h2o和ca(no3)2·

4h2o的总质量,2h滴加完毕,滴加完毕后在继续搅拌2h,形成凝胶状物质后用去离子水反复洗涤3次;

48.n2.将步骤n1得到的凝胶状物质置于室温下干燥20h,然后在80℃下干燥4h,最后在110℃下干燥10h得到干燥状凝胶,将干燥状凝胶在700℃下煅烧2h后得到粗颗粒,粉磨后过50μm方孔筛即得到所述co2吸附固定剂。

49.液态组分碳矿化诱导剂的制备方法包括以下步骤:

50.p1.在木薯淀粉中加入木薯淀粉质量1/4的蒸馏水,搅拌加热糊化,糊化温度为90℃,时间为2h,得到糊化淀粉;

51.p2.在步骤p1得到的糊化淀粉中加入糊化淀粉质量1/50的引发剂过硫酸铵,在80℃下反应30min;反应完毕后,冷却至室温,然后缓慢滴加糊化淀粉质量1/3的交联剂丙烯酰胺,边滴加边搅拌,在1h内滴加完毕;最后加入糊化淀粉质量5%的高岭土和糊化淀粉质量0.3%的羟丙基甲基纤维素,强力机械搅拌15min后得到凝胶状浆体;

52.p3.对步骤p2得到的凝胶状浆体进行湿法研磨40min,研磨过程中加入适量水,得到固含量为30%的分散液,分散液中固体颗粒的粒径为40~60μm;

53.p4.在步骤p3得到的分散液中加入巴氏芽孢八叠球菌,使巴氏芽孢八叠球菌的菌液浓度od

600

为1.0(采用比色法测试),即得到所述液态组分。

54.实施例2

55.本实施例提供一种提升混凝土抗碳化性能的外加剂,包括固态组分和液态组分,固态组分由复合抗裂剂和co2吸附固定剂按质量比30:70混合而成,液态组分为碳矿化诱导剂;

56.其中,复合抗裂剂的制备方法包括以下步骤:

57.m1.按质量比15:55:30称取工业铝土矿、石灰石粉和二水石膏进行粉磨,过80μm方孔筛后得到生料,控制生料中铝硫比为0.40~0.75;

58.m2.将步骤m1得到的生料压制成直径为20mm的饼状后进行煅烧,升温速率为15℃/min,达到煅烧温度1450℃后保温30min,煅烧完成后在风速10m/s的风机中淬冷,粉磨后过60μm方孔筛,得到熟料a;

59.m3.将白云石粉磨后过80μm方孔筛,然后进行煅烧,升温速率为10℃,达到煅烧温

度600℃后保温5h,煅烧完成后在风速10m/s的风机中淬冷,粉磨后过45μm方孔筛,得到熟料b;

60.m4.将步骤m2得到的熟料a与步骤m3得到的熟料b按质量比6:4混合后,即得到复合抗裂剂。

61.co2吸附固定剂的制备方法包括以下步骤:

62.n1.按质量比9:2将mg(no3)2·

6h2o和ca(no3)2·

4h2o完全溶解于水中,然后在90℃下进行恒温搅拌,搅拌速度为20r/min,边搅拌边滴加酒石酸,酒石酸的质量等于mg(no3)2·

6h2o和ca(no3)2·

4h2o的总质量,2h滴加完毕,滴加完毕后在继续搅拌3h,形成凝胶状物质后用去离子水反复洗涤3次;

63.n2.将步骤n1得到的凝胶状物质置于室温下干燥15h,然后在70℃下干燥5h,最后在105℃下干燥12h得到干燥状凝胶,将干燥状凝胶在600℃下煅烧3h后得到粗颗粒,粉磨后过50μm方孔筛即得到所述co2吸附固定剂。

64.液态组分碳矿化诱导剂的制备方法包括以下步骤:

65.p1.在木薯淀粉中加入木薯淀粉质量1/5的蒸馏水,搅拌加热糊化,糊化温度为80℃,时间为3h,得到糊化淀粉;

66.p2.在步骤p1得到的糊化淀粉中加入糊化淀粉质量1/55的引发剂过硫酸铵,在90℃下反应20min;反应完毕后,冷却至室温,然后缓慢滴加糊化淀粉质量1/2的交联剂丙烯酰胺,边滴加边搅拌,在2h内滴加完毕;最后加入糊化淀粉质量10%的高岭土和糊化淀粉质量0.6%的羟丙基甲基纤维素,强力机械搅拌15min后得到凝胶状浆体;

67.p3.对步骤p2得到的凝胶状浆体进行湿法研磨40min,研磨过程中加入适量水,得到固含量为20%的分散液,分散液中固体颗粒的粒径为40~60μm;

68.p4.在步骤p3得到的分散液中加入巴氏芽孢八叠球菌,使巴氏芽孢八叠球菌的菌液浓度od

600

为1.2(采用比色法测试),即得到所述液态组分。

69.对比例1

70.对比例1与实施例2基本相同,区别之处在于,本对比例的外加剂仅含固态组分,不含液态组分碳矿化诱导剂。

71.对比例2

72.对比例2与实施例2基本相同,区别之处在于,本对比例的外加剂仅含液态组分碳矿化诱导剂,不含固态组分。

73.对比例3

74.对比例3与实施例2基本相同,区别之处在于,本对比例外加剂的固态组分中只含复合抗裂剂,不含co2吸附固定剂。

75.试验例

76.将实施例和对比例的外加剂用于混凝土中,使用方法如下:在制备混凝土时将外加剂的固态组分掺入混凝土中,固态组分的掺量为胶凝材料质量的10~15%,混凝土的配合比如表1所示;将混凝土标准养护2~3d后拆模,拆模后在混凝土表面涂刷本发明外加剂的液态组分,每次的涂刷量为0.2kg/m2,液态组分的用量为0.2~0.6kg/m2。同步以不掺外加剂的为空白对照组。

77.表1为c30混凝土配合比(kg/m3)

78.编号水泥粉煤灰矿粉机制砂碎石水减水剂试验组220804086010201656.0空白组220804086010201555.1

79.其中,水泥为海螺p

·

o 42.5级水泥;粉煤灰为ii级粉煤灰,矿粉为s95级矿粉,机制砂的细度模数为2.8,碎石为5-31.5mm连续级配碎石;减水剂为聚羧酸高性能减水剂,固含量18%,减水率23.5%。

80.按照gb/t50081-2019《混凝土物理力学性能试验方法标准》中的规定,检测混凝土的7d和28d抗压强度;按照gb/t 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》中的规定进行混凝土抗碳化试验,为了加快混凝土碳化速率采用加速碳化的方式对混凝土进行碳化,碳化箱中的条件设置如下:co2浓度为(20

±

3)%,温度为(20

±

2)℃,湿度为(70

±

5)%;然后测试混凝土碳化28d后的碳化深度。测试结果如表2所示。

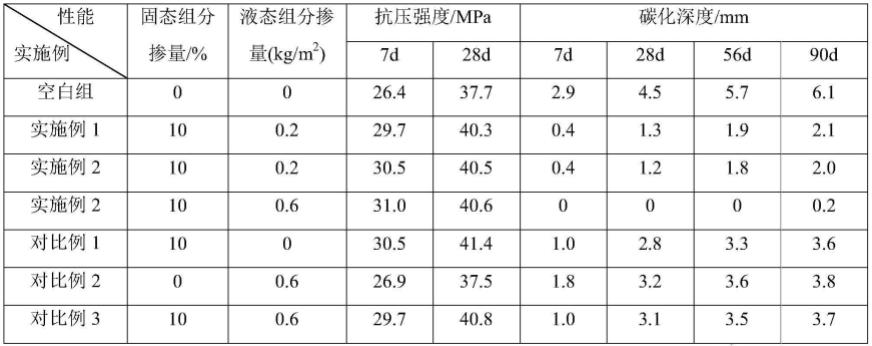

81.表2混凝土的抗压强度和碳化深度

[0082][0083]

注:固态组分的掺量是指占胶凝材料质量的占比;液态组分每次涂刷量为0.2kg/m2,如掺量为0.4kg/m2,代表刷两遍,如掺量为0.6kg/m2,代表刷三遍。

[0084]

从表2的结果可以看出,与空白组相比,使用本发明外加剂的混凝土抗压强度明显提升,碳化深度显著减小,混凝土56d碳化深度<2mm,说明本发明的外加剂可有效提升混凝土的抗碳化性能,并同步使混凝土的抗压强度得以提升。

[0085]

与空白组相比,掺入固态组分的实施例1~2和对比例1的7d和28d抗压强度均有提升,说明掺加复合抗裂剂和co2吸附固定剂对混凝土早期及28d强度有提升作用,复合抗裂剂和co2吸附固定剂有利于降低混凝土收缩,其产生的膨胀性产物填充孔隙结构,使抗压强度得以提升。

[0086]

从不同龄期的碳化深度可以看出,由于在复合抗裂剂、co2吸附固定剂和碳矿化诱导剂的共同作用下,实施例1和2混凝土不同龄期的碳化深度基本接近,且56d碳化深度均<2.0mm,随着龄期延长至90d,碳化深度增长速度也很缓慢。

[0087]

通过比较实施例2的不同液态组分掺量的数据可以看出,涂刷三遍碳矿化诱导剂时,混凝土56天碳化深度为0,仅90d碳化深度为0.2mm,几乎无碳化。说明碳矿化诱导剂的最佳掺量为0.2kg/m2。

[0088]

通过比较实施例2和对比例1可以发现,对比例1的外加剂不含液态组分碳矿化诱导剂,只在制备混凝土时掺入固态组分,随着龄期的延长,28d~90d碳化深度增长明显。

[0089]

通过比较实施例2和对比例2可以发现,对比例2未掺加固态组分,仅涂刷碳矿化诱导剂,7d~28d混凝土碳化深度增长明显,主要是因为水化早期,未掺加固态组分,混凝土孔隙结构不致密所导致的。但28~90d碳化深度增长缓慢,主要是因为涂刷三遍碳矿化诱导剂的混凝土早期抵御碳化的能力较弱,水化28d后抗碳化能力才逐渐显现,主要是因为巴氏芽孢八叠球菌产生的caco3膜随龄期增长才能逐渐致密。

[0090]

通过比较实施例2和对比例3可以发现,对比例3的固态组分中只含复合抗裂剂,不含co2吸附固定剂,混凝土的抗裂强度无明显变化,但是7d~28d混凝土碳化深度增长明显。

[0091]

综上,说明本发明的外加剂在各组分的协同配合下,可降低混凝土在各龄期的碳化深度,提升混凝土的抗碳化性能,并同时提高混凝土的抗压强度。

[0092]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1