一种中间包镁质干式料及其制备方法与流程

1.本发明涉及钢铁冶炼中间包工作衬用耐火材料技术领域,尤其涉及一种中间包镁质干式料及其制备方法。

背景技术:

2.中间包是钢铁冶炼工艺中最后一个容器,钢水从中间包流出就被冷却拉坯。因此,中间包耐材的质量水准,将直接决定能否冶炼出优质的纯净钢。尤其是中间包工作衬耐材——镁质喷涂料、镁质干式料等等,直接接触钢水,消耗量极大。中间包工作衬耐材的发展经历了4个阶段:绝热板-涂抹料-喷涂料-干式料,总的发展趋势是定型制品向不定形制品发展,酸性材料向碱性材料发展,水系材料向干式材料发展,普通材料向环保型材料发展。中间包干式料是一种新型内衬材料,目前在国内已经得到广发的应用,与湿式喷涂料相比,中间包干式料有如下优点连铸时间长,洁净效果好,热效率高,结渣率低,能耗低等。中间包干式料一般均为镁质材料,少数厂家使用镁钙质。中间包镁质干式料以镁砂为主原料,根据使用要求选择不同档次的镁砂为主材质,以树脂、糖类等为低温结合剂,辅助以中温结合剂,整个材料中镁砂占到90-95%以上,初步估算目前我国的钢铁生产规模,每年仅中间包工作衬耐材就消耗镁砂100万吨以上。

3.我国当前菱镁矿的开采和利用中存在的一个突出问题是资源的浪费严重。由于经济原因以及缺乏合适的选矿加工技术,很多矿山只采富矿,而丢弃所谓的贫矿,实际上所谓的贫矿中mgo的品位也在40%以上,而国外的菱镁矿开采,连mgo品位不到30%的矿石都在开采利用。我国有些矿山的采出率不足50%,甚至更低,造成资源的极大浪费。其中mgo 33~45%低品位菱镁矿石作为尾矿大量堆积,很难应用到镁质耐火原料生产中。

4.据实地考察了解,含mgo 47%以上的菱镁矿石的价格每吨130元,而含mgo 44~46%的菱镁矿石仅20~30元/吨,而这部分矿石占总储量的70%以上。

5.菱镁矿资源是不可再生的,弃贫采优的开采方法使优质资源越采越少。因此,必须重新认识和高度重视资源保护问题。一方面通过矿物加工技术,提高低品位菱镁矿中mgo的含量,降低杂质含量,充分合理地利用现有的菱镁矿资源,通过先进选矿工艺提纯;另一方面开发低品位菱镁尾矿的应用技术,迫在眉睫。

6.目前中间包工作衬耐材多采用中间包镁质干式料,根据使用要求选择不同档次的镁砂为主材质,粒度为小于等于3mm大于等于1mm的粗颗粒、小于1mm大于等于0.088mm的细颗粒、小于0.088mm的细粉。以树脂、糖类等为低温结合剂,辅助以中、高温结合剂,干混均匀。现场使用时,将预先制作好的钢制模具按要求固定好,再将中间包镁质干式料均匀填充到中间包永久衬与钢制模具之间的缝隙空间,之后加热脱模获得强度,即可烘烤上线使用。因此中间包镁质干式料必须具备良好的流动性和自密性。

7.低品位菱镁尾矿粉的粒度标准一般为小于40mm,每家企业产生的尾矿粉粒度差异较大,随机抽取三家不同企业的尾矿粉粒度数据进行分析,多数厂家的尾矿粉都是小于1mm部分占比较大,直接替代镁砂加入到中间包镁质干式料中,会严重影响干式料的流动性,最

终影响干式料的使用性能。

8.因此,结合低品位菱镁尾矿大量堆积,无处可用的实际情况,研发一种用菱镁尾矿粉部分替代镁砂,满足转中间包冶炼要求的中间包镁质干式料新生产技术,迫在眉睫。

技术实现要素:

9.本发明的目的在于提供一种中间包镁质干式料及其制备方法,能够有效满足钢厂用户对中间包镁质干式料的使用性能要求,同时用菱镁尾矿粉部分替代镁砂,减少镁砂的消耗,节省菱镁矿产资源。

10.为了达到上述目的,本发明采用以下技术方案实现:

11.一种中间包镁质干式料,所述干式料是由下列重量份数的原料制备而成:烧结镁砂62~95份、菱镁尾矿小料球15~25份、复合常温结合剂4~7份、复合烧结剂0.2~1.5份、复合增强增韧剂0.2~2.0份。

12.所述复合常温结合剂是由树脂粉、葡萄糖、五水偏硅酸钠和三聚磷酸钠中的两种以上混合物。

13.混合物比例为树脂粉:葡萄糖:五水偏硅酸钠:三聚磷酸钠=(0~3):(0~3):(0~1):(0~1)。

14.所述复合烧结剂为硼酸、刨花碱和硼玻璃粉中两种以上的混合物。

15.混合物的比例为硼酸:刨花碱:硼玻璃粉=(0~1):(0~3):(0~1)。

16.所述复合增强增韧剂为金属铝粉、铝硅合金粉、镁铝合金、碳化硅微粉和六钛酸钾晶须中三种以上的混合物。

17.混合物的比例为金属铝粉:铝硅合金粉:镁铝合金:碳化硅微粉:六钛酸钾晶须=(0.1~2):(0.1~2):(0~2):(0~4):(0.1~0.3),所述碳化硅微粉的粒度小于20微米,六钛酸钾晶须为白色小于0.074mm的细粉,所述金属铝粉的粒度为200目以下细粉,所述铝硅合金粉的粒度为200目以下细粉。

18.所述烧结镁砂中小于3mm大于等于1mm粗颗粒占20~30份、小于1mm大于等于0.088mm的细颗粒占30~40份、小于0.088mm细粉占12~25份。

19.一种中间包镁质干式料的制备方法,包括菱镁尾矿粉挤出造粒和中间包镁质干式料的制备,具体包括:

20.1)菱镁尾矿粉挤出造粒:

21.a)菱镁尾矿粉挤出造粒原料为:低品位菱镁尾矿粉80~89份、90轻烧镁粉2~5份、卤粉3.5~7.5份、球粘土1~5份、外加纯净水4~7份;

22.b)挤出造粒:造球机依据产量要求选用饲料专用颗粒造粒机,采用挤出造粒的方式,生产前,先将菱镁尾矿粉、90轻烧镁粉、球粘土三种干料一次性混合均匀,混合设备选用强制式混合机净混3~7分钟,出料装袋,卤粉+水配制成饱和溶液;然后将混好的三种混合料放入饲料专用颗粒造粒机的搅拌机中,同时放入卤粉+水配制成饱和溶液,合理控制干料加入量、加水数量及速度,使泥料的喂料速度、颗粒挤出速度调整至适合,造好的料球在出料时经多层筛分,其中直径2~4mm为符合要求的菱镁尾矿小料球,经自然晾干或入窑干燥,检测含水量小于0.2%,即为成品菱镁尾矿小料球;

23.2)将烧结镁砂、成品菱镁尾矿小料球、复合常温结合剂、复合烧结剂、复合增强增

韧剂在行星式搅拌机中进行预混6~12分钟。

24.所述低品位菱镁尾矿粉中氧化镁含量为33%~44%,粒度小于等于1mm。上述四种原料的相关参数见表1。

25.表1菱镁尾矿粉挤出造粒原料中的四种原料相关参数

[0026][0027][0028]

与现有技术相比,本发明的有益效果是:

[0029]

1)本发明首次在中间包镁质干式料中引入低品位菱镁尾矿小料球,替代镁砂,既节约了菱镁资源,减少了生产镁砂的能源消耗,又在对不同品味的菱镁尾矿材料,不同粒度参数,不同的加入量大量实验的基础上,找到了尾矿粉加入量与中间包镁质干式料粒度组成之间的最佳平衡点,从而实现中间包镁质干式料使用效果与成本之间的双赢,进一步改善了中间包镁质干式料施工流动性和使用效果,使用寿命没有降低,而成本降低10-20%。

[0030]

2)本发明在对不同品味的菱镁尾矿材料,不同粒度参数,不同的加入量大量实验的基础上,找到了尾矿粉加入量与中间包镁质干式料粒度组成之间的最佳平衡点,从而实现中间包镁质干式料使用效果与成本之间的双赢。同时针对低品位菱镁尾矿粉比较细,小于1mm部分占比较大,直接加在干式料中影响施工流动性的实际,将低品位菱镁尾矿粉采用挤出造粒的方式,加工成2-4mm圆柱形小料球,使得本发明中间包镁质干式料具有优良的流动性。

[0031]

3)本发明借鉴六钛酸钾晶须,可提高陶瓷材料、树脂等材料的冲击强度、弹性模量、硬度和拉伸强度的优良特性,在大量试验的基础上,确定了该材料在含碳的中间包镁质干式料中的合理加入量,首次将六钛酸钾晶须引入到中间包镁质干式料,实现增强增韧的效果。实验室测定添加六钛酸钾晶须的新型中间包镁质干式料,与原中间包干式料相比,1100摄氏度3小时中温强度耐压提高15.9%,1500摄氏度1小时高温强度耐压提高12.5%,是本发明中间包镁质干式料虽然添加了菱镁尾矿小料球,但中高温强度提升,最终使用寿命没有降低的重要原因。本发明采用的六钛酸钾晶须为山东济南生产的200目细粉,晶须直径0.5~1.2微米,长度10~100微米。

附图说明

[0032]

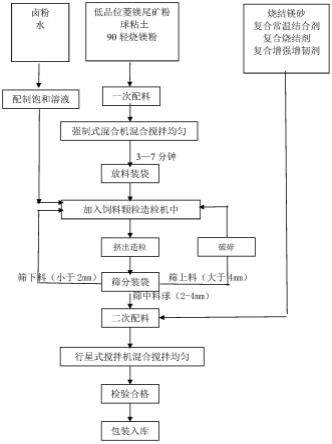

图1为本发明一种中间包镁质干式料的生产工艺流程图。

具体实施方式

[0033]

下面结合实施例对本发明的具体实施方式作进一步的说明:

[0034]

实施例1:

[0035]

以某钢厂主要技术参数见下表2,生产品种为if钢、x65-x100管线钢、高牌号无取

向硅钢、取向硅钢、耐侯钢、合金钢、低碳钢、高碳钢、压力容器用钢等,转炉210吨,中间包60吨,连浇寿命大于16罐,连浇时间30-55分钟/罐。

[0036]

表2实施例1某钢厂主要技术参数

[0037]

序号项目单位数值备注1转炉正常出钢量t~220 2230t钢水钢包自由空间高度mm350~400盛钢230吨钢水时3钢包最大装钢量t230 4转炉平均冶炼周期min~36 5钢包每罐平均精炼周期min~36 6中间包连铸平均浇钢时间min33 7中间包连铸宽度mm900-2150 8中间包连铸厚度mm230/250 9实际连铸拉速m/min0.8-1.8m/min 10中间包水口快换机构

ꢀꢀ

威苏维供货型号sem2100

[0038]

为实现上述生产目标,该中间包镁质干式料可通过以下技术方案实现,如图1所示:

[0039]

本发明利用菱镁尾矿粉生产的新型中间包镁质干式料,是由下列重量份数的原料配制而成:烧结镁砂74份,菱镁尾矿小料球18份,复合常温结合剂5.8份,复合烧结剂0.4份,复合增强增韧剂:1.8份。

[0040]

烧结镁砂中小于3mm大于等于1mm粗颗粒占20份、小于1mm大于等于0.088mm的细颗粒占38份、小于0.088mm细粉占16份。

[0041]

复合常温结合剂为:树脂粉:三聚磷酸钠=2:0.25。

[0042]

复合烧结剂为:刨花碱:硼玻璃粉=3:1。

[0043]

复合增强增韧剂为:金属铝粉:铝硅合金粉:六钛酸钾晶须=1:1:0.2,六钛酸钾晶须为白色小于0.074mm的细粉,金属铝粉的粒度为200目以下细粉,铝硅合金粉的粒度为200目以下细粉。

[0044]

一种中间包镁质干式料的生产方法,分成菱镁尾矿粉挤出造粒+中间包镁质干式料生产两阶段,具体方法步骤如下:

[0045]

1)制作菱镁尾矿球:低品位菱镁尾矿粉粒度小于1mm部分料粉86份,90轻烧镁粉5份,卤粉5份,球粘土4份,外加纯净水6份。造球机依据产量要求选用饲料专用颗粒造粒机,采用挤出造粒的方式。生产前,先将菱镁尾矿粉、90轻烧镁粉、球粘土三种干料一次性混合均匀,混合设备选用强制式混合机净混6分钟,出料装袋。卤粉+水配制成饱和溶液。然后将混好的三种混合料放入饲料专用颗粒造粒机的搅拌机中,同时放入卤粉+水配制成饱和溶液,合理控制干料加入量、加水数量及速度,使泥料的喂料速度、颗粒挤出速度调整至适合,造好的料球在出料时经多层筛分,其中直径2-4mm符合要求的菱镁尾矿小料球,经自然晾干或入窑干燥,检测含水量小于0.2%,即为成品菱镁尾矿小料球。四种材料相关参数见表4。

[0046]

表3实施例1中制作菱镁尾矿球的四种原料的相关参数

[0047][0048]

要求菱镁尾矿小料球中直径大于4mm,或小于2mm的料球占比小于5%。

[0049]

2)将烧结镁砂、成品菱镁尾矿球、复合常温结合剂、复合烧结剂、复合增强增韧剂在行星式搅拌机中进行预混10分钟;

[0050]

3)混合物料放出后,即可称量、装袋、编批检测,合格后即可入库待发。

[0051]

应用效果:

[0052]

该钢厂原来的中间包镁质干式料,在连浇18炉之后,包壁残厚20-24.5mm,包底残厚22-26.8mm。在应用本发明利用菱镁尾矿粉生产的新型中间包镁质干式料之后,不仅干式料的成本降低了15%,而且同样连浇18炉之后,包壁残厚20.6-24.8mm包底残厚21.8-27.6mm,与原来的中间包镁质干式料使用性能基本一致,没有降低,完全满足了用户冶炼需要。

[0053]

实施例2:

[0054]

以某钢厂中间包镁质干式料为例。其条件见表4:

[0055]

产品主要包括:碳素结构钢、优质碳素结构钢、超低碳钢、低合金高强度钢、船体用结构钢、中碳合金钢、耐候钢、管线钢、汽车结构用钢、压力容器、锅炉用钢、桥梁用钢、硅钢、镀锡板等品种。转炉300吨,中间包70吨,连浇寿命大于12罐,连浇时间30-60分钟/罐。

[0056]

表4实施例2中间包主要参数

[0057]

序号项目单位数值备注1转炉正常出钢量t~302 2300t钢水钢包自由空间高度mm320~380盛钢230吨钢水时3钢包最大装钢量t320 4转炉平均冶炼周期min~42 5钢包每罐平均精炼周期min~40 6中间包连铸平均浇钢时间min35 7中间包最大装钢量t70 8中间包连铸宽度mm900-2150 9中间包连铸厚度mm230/250 10实际连铸拉速m/min0.6-1.9m/min [0058]

为实现上述生产目标,该中间包镁质干式料可通过以下技术方案实现:

[0059]

本发明利用菱镁尾矿粉生产的新型中间包镁质干式料,是由下列重量份数的原料

配制而成:烧结镁砂71份、菱镁尾矿小料球20份、复合常温结合剂6.5份、复合烧结剂0.5份、复合增强增韧剂2份。

[0060]

烧结镁砂中:小于3mm大于等于1mm粗颗粒占20份、小于1mm大于等于0.088mm的细颗粒占35份、小于0.088mm细粉占16份。

[0061]

复合常温结合剂中:葡萄糖:五水偏硅酸钠=2:0.3。

[0062]

复合烧结剂中:硼酸:刨花碱=0.8:3。

[0063]

复合增强增韧剂中:金属铝粉:铝硅合金粉:碳化硅微粉:六钛酸钾晶须=1:1:2:0.15,碳化硅微粉的粒度小于20微米,六钛酸钾晶须为白色小于0.074mm的细粉,金属铝粉的粒度为200目以下,铝硅合金粉的粒度为200目以下。

[0064]

一种利用菱镁尾矿粉生产中间包镁质干式料的生产方法,分成菱镁尾矿粉挤出造粒+中间包镁质干式料生产两阶段,具体方法步骤如下:

[0065]

1)制作菱镁尾矿球:低品位菱镁尾矿粉粒度小于1mm部分料粉88份,90轻烧镁粉5份,卤粉5份,球粘土2份,外加纯净水5份。造球机依据产量要求选用饲料专用颗粒造粒机,采用挤出造粒的方式。生产前,先将菱镁尾矿粉、90轻烧镁粉、球粘土三种干料一次性混合均匀,混合设备选用强制式混合机净混5分钟,出料装袋。卤粉+水配制成饱和溶液。然后将混好的三种混合料放入饲料专用颗粒造粒机的搅拌机中,同时放入卤粉+水配制成饱和溶液,合理控制干料加入量、加水数量及速度,使泥料的喂料速度、颗粒挤出速度调整至适合,造好的料球在出料时经多层筛分,其中直径2-4mm符合要求的菱镁尾矿小料球,经自然晾干或入窑干燥,检测含水量小于0.2%,即为成品菱镁尾矿小料球。四种材料相关参数见表5。

[0066]

表5实施例2制作菱镁尾矿球四种原料的相关参数

[0067][0068]

要求菱镁尾矿小料球中直径大于4mm,或小于2mm的料球占比小于5%。

[0069]

2)将烧结镁砂、成品菱镁尾矿球、复合常温结合剂、复合烧结剂、复合增强增韧剂在行星式搅拌机中进行预混10分钟;

[0070]

3)混合物料放出后,即可称量、装袋、编批检测,合格后即可入库待发。

[0071]

应用效果:

[0072]

该钢厂原来的中间包镁质干式料,在连浇12炉之后,包壁残厚28.9-35.1mm,包底残厚32.5-38.2mm。在应用本发明利用菱镁尾矿粉生产的新型中间包镁质干式料之后,不仅干式料的成本降低了16.9%,而且同样连浇12炉之后,干式料工作衬光滑、完整,强度较大,包壁残厚30.9-40.6mm,包底残厚32.3-42mm,与原来的中间包镁质干式料使用性能基本一

致,没有降低,完全满足了用户冶炼需要。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1