一种硫氰酸亚铜的绿色安全合成方法与流程

1.本发明属于硫氰酸亚铜合成技术领域,尤其涉及一种硫氰酸亚铜的绿色安全合成方法。

背景技术:

2.硫氰酸亚铜是一种优良的无机颜料,用作船底防污涂料,其稳定性比氧化亚铜更好。因为其产品的颜色比氧化亚铜浅很多,因此可以作为很多浅色油漆防污剂,市面上销售的该产品,均是灰色或者灰白色。对于一些高端应用场景,则需要产品的颜色为白色,这样复配的防污漆颜色美观实用。

3.硫氰酸亚铜与有机锡化合物混配是有效的防污剂。具有杀菌(防霉)与杀虫活性,用于果树防护。用作聚氯乙烯塑料的阻燃与消烟剂,加入量为树脂量的0.01%-10%,与硫酸镍或钼酸蜜胺盐合用作消烟剂,与卤化不饱和聚酯树脂合用作阻燃消烟剂。用作润滑油、脂的添加剂,非银盐系感光材料,有机合成催化剂或聚合反应调节剂;镀铜之药剂,海水电池的电极材料,以及聚硫橡胶的稳定剂,玻璃纤维染色的载体及牙齿磨料等。

4.目前,硫氰酸亚铜的制备是由浓度30%左右的硫氰酸盐水溶液,浓度40%左右的铜的硫酸盐或盐酸盐水溶液,浓度20%左右的氢氧化钠,浓度20%左右的亚硫酸钠,以摩尔比1:1:1:0.5经60℃左右,置换反应2.5-5小时,再经过反复水洗除盐而得。这样制得的硫氰酸亚铜,所得产品颗粒大小不均匀,且亚铜离子被氧化成二价铜,纯度不高。吴永平在公开专利cn101428822a中用35-50%硫氰酸盐水溶液与35-45%铜的硫酸盐或盐酸盐水溶液,在so2或co保护下置换反应,三者摩尔比为1:1:0.3-0.7,可得到硫氰酸亚铜粉末。这种方法基本上还是用化工药剂直接合成的,生产成本相对较高,同时由于使用二氧化硫气体保护,致使结晶离心过程中会有部分二氧化硫气体逸散,同时,每生产一吨硫氰酸亚铜要产生25吨的含盐废水,如果不处理排放会严重污染环境。杨建华则在公开专利cn112408425a中提到由硫氰酸盐溶液和铜盐溶液在含亚硝酸保护下反应得到。这种方法虽然避免了气味的产生,可以得到白色的固体,但申请人重复实验发现,该方法产生的废水很多,并且废水盐分比较复杂,不符合绿色化学工艺。

5.针对目前生产工艺中存在的诸多问题,申请人发现,主要包括如下几点:(1)分离速度慢:1000kg产品需要10小时;(2)产生的废水多:滤饼含水量在45-50%,需要用大量的水洗涤或者洗涤含盐量小于5%时,再打浆一次,1吨产品需要消耗20吨左右水;(3)干燥产品时间长并且能耗高:滤饼含水量45-50%,泥巴状态;(4)气味大:生产过程中有含硫化合物气味产生;(5)得到废盐成分复杂:现有工艺得到是硫酸铵和硫酸钠的混盐;(6)现有产品多为灰白色,很多高端客户要求类白色以上。因此如何克服上述技术不足,在保证硫氰酸亚铜质量稳定的同时,解决气味逸散,废水处理,生产过程中过滤速度慢效率低,粗品水分比较大,干燥耗时耗能,产品颜色等问题,对于硫氰酸亚铜的工业化扩大生产具有重要意义。

技术实现要素:

6.基于上述技术问题,本发明提出了一种硫氰酸亚铜的绿色安全合成方法,在解决现有硫氰酸亚铜生产中存在的废水多,操作危险,分离困难,干燥耗时耗能等缺陷同时,获得高品质的硫氰酸亚铜,并且大大提高了产能,降低了能耗。

7.本发明提出的一种硫氰酸亚铜的绿色安全合成方法,包括:

8.将铜盐在碱性条件下,于醇水混合溶剂中,经亚硫酸盐还原后,再和硫氰酸盐置换,得到硫氰酸亚铜。

9.优选地,所述铜盐为硫酸铜或氯化铜中的至少一种;

10.优选地,所述铜盐为硫酸铜。

11.优选地,所述碱性条件是通过加入无机碱实现;

12.优选地,所述无机碱为氢氧化钠或氢氧化钾中的至少一种。

13.优选地,所述醇水混合溶剂为甲醇、乙醇或异丙醇中至少一种与水的混合溶剂;

14.优选地,所述醇水混合溶剂为异丙醇与水的混合溶剂。

15.优选地,所述醇水混合溶剂的醇水体积比为1:1-3,优选为1:1-2.5。

16.优选地,所述亚硫酸盐为亚硫酸钠或亚硫酸钾中的至少一种。

17.优选地,所述硫氰酸盐为硫氰酸钠、硫氰酸钾或硫氰酸铵中的至少一种。

18.优选地,在所述置换之后,还包括将所得反应液经过阶段降温;

19.优选地,所述阶段降温是从80-90℃开始,降温速率为8-10℃/h,降温至5-15℃。

20.优选地,所述铜盐、亚硫酸盐和硫氰酸盐的摩尔比为1:0.45-0.55:0.9-1.1。

21.优选地,所述硫氰酸亚铜为含量大于99.3%的白色固体,优选为含量大于99.5%的白色固体。

22.本发明所述硫氰酸亚铜的绿色安全合成方法,工艺简单,污染少,成本低,产出的硫氰酸亚铜品质高(含量》99.3%);通过以醇水作溶剂,实现对硫氰酸亚铜结晶工艺的优化,从而实现硫氰酸亚铜从反应液中快速分离,并大大减少了水的使用,并且通过水回用还可以实现废水的“零”排放,副产物的盐分成分单一,纯度高,无需纯化可以直接使用。

具体实施方式

23.下面,本发明通过具体实施例对所述技术方案进行详细说明,但是应该明确提出这些实施例用于举例说明,但是不解释为限制本发明的范围。

24.实施例1

25.硫氰酸亚铜的合成方法,包括:

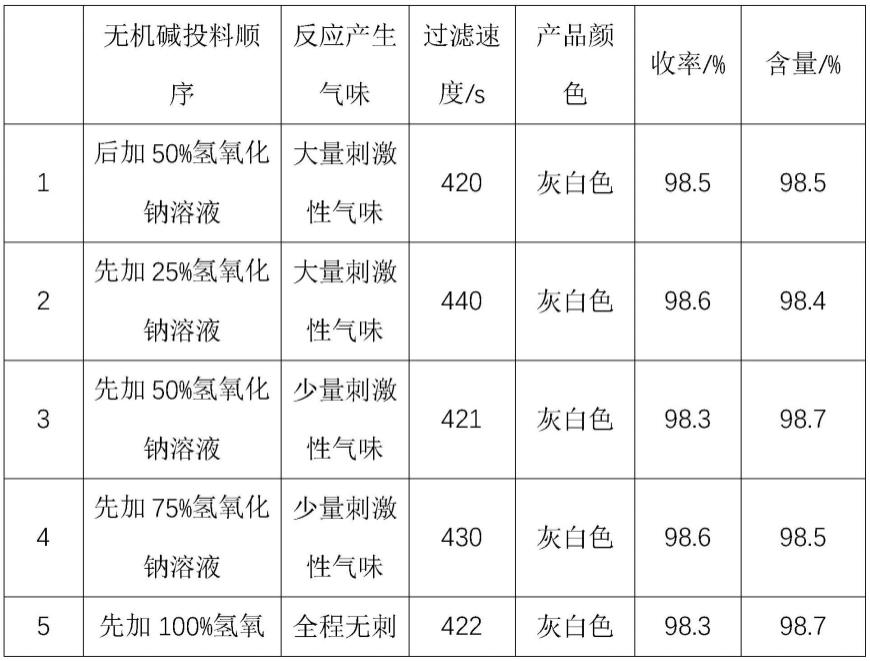

26.将水200ml加入到1000ml反应瓶中,搅拌条件下加入98%五水硫酸铜200g,10-30min后加入96%亚硫酸钠51.45g,搅拌反应1.5h后,加入99%硫氰酸铵60.28g,搅拌反应1-3h,在反应过程中按照下表1所示时机加入无机碱并搅拌均匀,再将所得反应液过滤,所得滤饼使用大量清水淋洗直至合格,所得粗品90℃下干燥后,即得到硫氰酸亚铜。

27.表1不同时机下加入无机碱合成硫氰酸亚铜的反应结果

[0028][0029][0030]

备注:(1)条件1中是在加入硫氰酸铵反应1h后再加入氢氧化钠溶液,条件2-6中是在加入五水硫酸铜后即加入氢氧化钠溶液;(2)条件1-6中加入的氢氧化钠量都为31.36g;(4)条件1-6中过滤使用的是单层快速滤纸和水循环泵,终点判断依据:5秒内无液体滴下;(5)条件1-6白度中测试使用的是显卡对比,产品颜色采用的ral国际色卡,9002灰白色,9016交通白;(6)条件6中采用同摩尔量的硫氰酸钠代替硫氰酸铵作为硫氰酸盐来源。

[0031]

由上表1可知,由于刺激性气味来源于二氧化硫,改变无机碱(氢氧化钠)的加入时机,可以减少甚至消除二氧化硫的产生。虽然改变无机碱的加入时机可以消除刺激性气味的来源,但是所得硫氰酸亚铜的过滤速率太慢,分离困难,大大影响工业生产效率,并且并不能得到更高白度要求的硫氰酸亚铜产品。

[0032]

为了进一步探索改善硫氰酸亚铜分离效率以及白度要求的反应条件,发明人进行了下述实施例2-4的实验:

[0033]

实施例2

[0034]

硫氰酸亚铜的合成方法,包括:

[0035]

将水200ml和表2所示有机溶剂200ml加入到1000ml反应瓶中,搅拌条件下加入98%五水硫酸铜200g,10min后加入50%氢氧化钠溶液62.72g,30min后加入96%亚硫酸钠

51.45g,搅拌反应1.5h后,加入99%硫氰酸钠64.20g,搅拌反应3h后,将所得反应液过滤,所得滤饼使用表2所示溶剂和水混合液淋洗直至合格,所得粗品90℃下干燥,即得到硫氰酸亚铜。

[0036]

表2不同溶剂条件下合成硫氰酸亚铜的反应结果

[0037] 有机溶剂过滤速度/s产品颜色收率/%含量/%粗品干湿1甲醇128灰白色98.799.215%2乙醇140灰白色99.299.419%3异丙醇135交通白98.999.516%4正丁醇275灰白色99.198.718%5异丁醇280灰白色99.298.619%6乙二醇320灰白色99.798.621%7二氯乙烷370黄绿色96.398.142%8乙酸乙酯620灰白色96.598.355%9石油醚580灰白色97.498.536%

[0038]

备注:(1)条件1-9中有机溶剂和水的体积比都为1:1;(2)条件1-9中过滤使用的是单层快速滤纸和水循环泵,终点判断依据:5秒内无液体滴下;(3)条件1-9中白度测试使用的是显卡对比,产品颜色采用的ral国际色卡,9002灰白色,9016交通白,7033水泥灰,6018黄绿色。

[0039]

由上表2可知,相对以纯水作为溶剂,以醇和水的混合溶剂作为溶剂时,能够很好的改善过滤速度,这可能是因为以醇水作溶剂时,可以对硫氰酸亚铜结晶工艺进行优化,从而实现硫氰酸亚铜从反应液中快速分离;并且相比于其他有机溶剂,仅醇作为有机溶剂时可以改善过滤速度,并且醇溶剂中异丙醇不仅能够对过滤速度进行有效改善,而且能够得到白度更高的硫氰酸亚铜,这可能是因为异丙醇具有还原性,在反应的过程中,可以有效抑制二价铜的产生,并且可以把反应原料里面带有的微量色素除去。

[0040]

实施例3

[0041]

硫氰酸亚铜的合成方法,包括:

[0042]

将水200ml和异丙醇200ml加入到1000ml反应瓶中,搅拌条件下加入98%五水硫酸铜200g,10min后加入50%氢氧化钠溶液62.72g,30min后加入96%亚硫酸钠51.45g,搅拌反应1.5h后,加入99%硫氰酸钠64.20g,搅拌反应3h后,将所得反应液按照表3所示降温方式降温至特定温度后再过滤,所得滤饼使用少量异丙醇和水混合液淋洗直至合格,所得粗品90℃下干燥,即得到硫氰酸亚铜。

[0043]

表3不同降温条件下合成硫氰酸亚铜的反应结果

[0044][0045][0046]

备注:(1)条件1-11中过滤使用的是单层快速滤纸和水循环泵,终点判断依据:5秒内无液体滴下;(2)条件1-11硫氰酸亚铜产品颜色采用的ral国际色卡,均为9016交通白。

[0047]

由上表3可知,通过对反应液降温条件的控制,可以改变晶体的生长环境,进一步实现对对硫氰酸亚铜结晶工艺的优化,从而实现硫氰酸亚铜从反应液中快速分离;并且通过对比可知,将反应液自然降温至10℃后过滤,所得硫氰酸亚铜分离效率最高。

[0048]

实施例4

[0049]

硫氰酸亚铜的合成方法,包括:

[0050]

按照表4所示体积比将异丙醇和水200ml加入到1000ml反应瓶中,搅拌条件下加入98%五水硫酸铜200g,10min后加入50%氢氧化钠溶液62.72g,30min后加入96%亚硫酸钠51.45g,搅拌反应1.5h后,加入99%硫氰酸钠64.20g,搅拌反应3h,关闭油浴加热开关,将所得反应液自然缓慢降温至10℃,过滤,所得滤饼使用少量异丙醇和水混合液淋洗直至合格,所得粗品90℃下干燥,即得到硫氰酸亚铜。

[0051]

表4不同溶剂配比条件下合成硫氰酸亚铜的反应结果

[0052] 异丙醇/水(v/v)过滤速度/s产品颜色收率/%含量/%11.0/1.038交通白99.099.321.0/0.0

‑‑‑‑‑‑‑‑‑‑‑‑

31.0/1.540交通白99.299.641.0/2.039交通白99.599.551.0/2.552交通白99.399.461.0/3.080交通白99.199.2

[0053]

备注:条件1-6中过滤使用的是单层快速滤纸和水循环泵,终点判断依据:5秒内无液体滴下;(2)条件1-6中硫氰酸亚铜产品颜色采用的ral国际色卡,9016交通白。

[0054]

由上表4可知,通过对异丙醇和水的加入比例进行调整,当异丙醇和水的体积比为1/1-1.2.5时,分离效果都比较好。

[0055]

为了探索获得成分单一废盐的反应条件,发明人进行了下述实施例5的实验:

[0056]

实施例5

[0057]

硫氰酸亚铜的合成方法,包括:

[0058]

将水200ml和异丙醇80ml加入到1000ml反应瓶中,搅拌条件下加入铜盐,10min后加入无机碱溶液,30min后加入还原剂,搅拌反应1.5h后,加入硫氰酸盐,搅拌反应3h,这其中按照表5所示加入所述铜盐、无机碱、还原剂以及硫氰酸盐,反应结束后关闭油浴加热开关,将所得反应液自然缓慢降温至10℃,过滤,所得滤饼使用少量异丙醇和水混合液淋洗直至合格,所得粗品90℃下干燥,即得到硫氰酸亚铜;滤液80℃下旋干后,检测所得废盐组成和含量。

[0059]

表5不同反应物条件下合成硫氰酸亚铜的反应结果

[0060][0061][0062]

备注:(1)条件1-9中铜盐、无机碱、还原剂以及硫氰酸盐的摩尔比都为1:1:0.5:1;(2)条件1-9中过滤使用的是单层快速滤纸和水循环泵,终点判断依据:5秒内无液体滴下;条件1-2中过滤速度分别为76s、88s;条件3-5中过滤速度分别为150s、148s、160s;条件6-9中过滤速度则分别为260s、30s、42s、49s;(3)条件1-9中硫氰酸亚铜产品颜色采用的ral国际色卡,条件1-2,6为灰白色,条件3-5,7-9下为交通白。

[0063]

由上表5可知,条件1、2、7中废盐成分最为简单,对回收利用最为有利。

[0064]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其

发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1