一种有机硅副产盐酸的制作方法与流程

1.本发明涉及化工生产技术领域,具体是一种有机硅副产盐酸的制作方法。

背景技术:

2.近年来,国内化工企业取得了快速发展,在有机硅单体生产过程中产生了大量的副产盐酸,由于副产盐酸含有一定量的杂质,故限制了使用范围,同时也制约了生产装置的正常运行。

3.部分企业甚至迫于无奈采用中和排放等手段维持生产,在环境污染的同时也造成了资源的浪费,应用副产盐酸深脱制取氯化氢,不但可使副产盐酸得到资源化利用,发展循环经济,而且可以有效地降低企业生产成本,提高经济效益。

4.目前国内外应用比较成熟的盐酸深脱技术主要有常规深脱、变压精馏和萃取精馏等方法,目前最常用的方法为氯化钙溶液法,虽然解决了副产盐酸深脱制取氯化氢,使副产盐酸得到循环利用,但装置运行周期时间短,目前装置运行均为15-20天。而装置运行周期时间短,意味着每运行一个周期就需要停工进行设备的清洗和维护,因为设备中管道会出现预计性的堵塞,那么对于生产而言,无疑降低了生产产量,提高了生产成本。

5.故此亟需开发一种有机硅副产盐酸的制作方法来解决现有技术中的问题。

技术实现要素:

6.本发明的目的在于提供一种有机硅副产盐酸的制作方法,能够有效延长设备运行周期,进而提高生产产量,降低生产成本,且结构简单,使用方便,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:

8.一种有机硅副产盐酸的制作方法,所述方法包括如下步骤:

9.一:恒沸酸吸附:恒沸盐酸打入搅拌釜中,向搅拌釜中加入吸附剂;通过吸附剂吸附盐酸内高分子化合物;

10.二:盐酸精馏:盐酸罐的盐酸溶液经深脱进料泵计量后与氯化钙循环泵计量输送来的氯化钙溶液混合从深脱塔顶部进入深脱塔进行深脱,深脱过程中的hcl气体不断向塔上部移动,高浓度的cacl2溶液吸收水分后不断向塔下移动;

11.三:氯化钙提浓:从深脱塔下部出来的氯化钙溶液与闪蒸罐下部出来的氯化钙溶液一起进入闪蒸再沸器,经闪蒸再沸器加热后进入闪蒸罐,氯化钙溶液通过闪蒸实现提浓;

12.四:氯化钙循环利用:提浓后的氯化钙溶液经罐底排出再经氯化钙循环泵加压流量调节,与稀盐酸混合进入深脱塔上部,实现cacl2的循环使用;

13.五:酸性废水循环利用:闪蒸罐顶部出来的酸性蒸汽进入蒸汽冷凝器冷凝,冷凝的酸性废水进入废水罐后,通过废水循环泵计量进入尾气吸收塔用于吸收hcl气体,实现酸性废水循环利用。

14.作为本发明进一步的方案:步骤一中吸附剂为碳硅吸附剂,该碳硅吸附剂为酸性

反应产物,且该吸附剂的使用方法包括:将反应产物经过水洗至偏中性,然后在140℃-160℃的环境中进行加热烘干,烘干后研磨成细粉状待用。

15.作为本发明进一步的方案:恒沸盐酸与吸附剂按质量比500:1的比例送至搅拌釜中搅拌。

16.作为本发明进一步的方案:步骤二中盐酸溶液与氯化钙溶液按质量比1:2.5~5的比例送至深脱塔中深脱。

17.作为本发明进一步的方案:深脱塔的塔釜温度控制在150℃。

18.作为本发明进一步的方案:步骤三中氯化钙溶液在闪蒸罐中提浓45%-50%后送至氯化钙循环泵。

19.作为本发明进一步的方案:步骤二中深脱塔塔底少量含盐酸的氯化钙溶液通过深脱塔再沸器加热后送至闪蒸再沸器中。

20.作为本发明进一步的方案:步骤二中深脱塔塔顶排出的氯化氢气体进入塔顶冷凝器冷凝,冷凝后的气体送至降膜吸收器,并与尾气吸收塔中提供的酸性废水于降膜吸收器中进行降膜吸收成浓盐酸后,送至盐酸吸收罐。

21.作为本发明进一步的方案:塔顶冷凝器冷凝下来的浓盐酸回流并进入深脱塔内。

22.与现有技术相比,本发明的有益效果是:

23.1、本方法的工艺流程设计合理,考虑周到,经过多次试验验证,本工艺流程中的设备,尤其是深脱塔,运行40天后均未发现管道堵塞;且塔内填料相较于现有技术而言,洁净度较高。

24.2、本方法中采用碳硅吸附剂,该吸附剂虽为酸性反应产物,但是经过水洗至接近中性,不仅避免与盐酸发生反应,而且还具有较好的吸附性,明显提高了盐酸与氯化钙的深脱效果,进而延长了整套生产设备的使用周期,提高了生产产量,降低了生产成本。

25.本发明的其他特点和优点将会在下面的具体实施方式、附图中详细的揭露。

附图说明

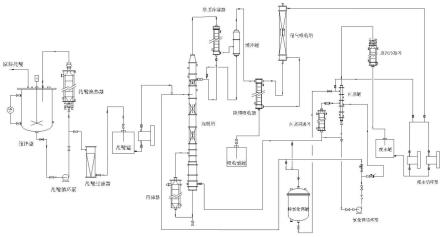

26.图1是本发明实施例中的一种整体工艺流程示意图;

27.图2是本发明试验过程中深脱塔内填料的真实情况展示图。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.本发明实施例中,一种有机硅副产盐酸的制作方法,参见图1所示,所述方法包括如下步骤:

30.一:恒沸酸吸附:恒沸盐酸打入搅拌釜中,向搅拌釜中加入吸附剂;通过吸附剂吸附盐酸内高分子化合物;

31.二:盐酸精馏:盐酸罐的盐酸溶液经深脱进料泵计量后与氯化钙循环泵计量输送来的氯化钙溶液混合从深脱塔顶部进入深脱塔进行深脱,深脱过程中的hcl气体不断向塔

上部移动,高浓度的cacl2溶液吸收水分后不断向塔下移动;

32.三:氯化钙提浓:从深脱塔下部出来的氯化钙溶液与闪蒸罐下部出来的氯化钙溶液一起进入闪蒸再沸器,经闪蒸再沸器加热后进入闪蒸罐,氯化钙溶液通过闪蒸实现提浓;

33.四:氯化钙循环利用:提浓后的氯化钙溶液经罐底排出再经氯化钙循环泵加压流量调节,与稀盐酸混合进入深脱塔上部,实现cacl2的循环使用;

34.五:酸性废水循环利用:闪蒸罐顶部出来的酸性蒸汽进入蒸汽冷凝器冷凝,冷凝的酸性废水进入废水罐后,通过废水循环泵计量进入尾气吸收塔用于吸收hcl气体,实现酸性废水循环利用。

35.在本实施例中,步骤一中吸附剂为碳硅吸附剂,该碳硅吸附剂为酸性反应产物,且该吸附剂的使用方法包括:将反应产物经过水洗至偏中性,然后在140℃-160℃的环境中进行加热烘干,烘干后研磨成细粉状待用。

36.在本实施例中,恒沸盐酸与吸附剂按质量比500:1的比例送至搅拌釜中搅拌。

37.在本实施例中,步骤二中盐酸溶液与氯化钙溶液按质量比1:2.5~5的比例送至深脱塔中深脱。

38.在本实施例中,深脱塔的塔釜温度控制在150℃。

39.在本实施例中,步骤三中氯化钙溶液在闪蒸罐中提浓45%-50%后送至氯化钙循环泵。

40.在本实施例中,步骤二中深脱塔塔底少量含盐酸的氯化钙溶液通过深脱塔再沸器加热后送至闪蒸再沸器中。

41.在本实施例中,步骤二中深脱塔塔顶排出的氯化氢气体进入塔顶冷凝器冷凝,冷凝后的气体送至降膜吸收器,并与尾气吸收塔中提供的酸性废水于降膜吸收器中进行降膜吸收成浓盐酸后,送至盐酸吸收罐。

42.在本实施例中,塔顶冷凝器冷凝下来的浓盐酸回流并进入深脱塔内。

43.可以理解的:

44.恒沸酸打入搅拌釜中,向搅拌釜中加入吸附剂。吸附盐酸内高分子化合物。启动搅拌及盐酸循环泵,进行循环搅拌1小时去除盐酸中高分子化合物后,将盐酸经过滤器打入盐酸罐中待用。

45.盐酸来自盐酸罐的盐酸经深脱进料泵计量后与氯化钙循环泵计量输送来的氯化钙溶液混合进入深脱塔塔顶部,配比为hcl:cacl2=1:2.5。由于氯化钙的加入,盐酸中hcl对水的相对挥发度大幅度提高,氯化钙混合液及hcl在塔内填料表面与塔底上升蒸汽不断进行传质和传热,hcl气体不断向塔的上部移动,高浓度的cacl2溶液吸收水分后不断向塔下移动。塔底含少量hcl的cacl2溶液通过深脱塔再沸器加热提供热能,部分通过调节阀控制液位,靠深脱塔内压力采出到闪蒸再沸器内。

46.深脱塔顶出来的氯化氢气体进入深脱塔顶冷凝器冷凝,冷凝气体进入降膜吸收器,与来自废水罐的酸性废水经尾气吸收塔进行降膜吸收,吸收成浓盐酸进入盐酸吸收罐。深脱塔塔顶冷凝器冷凝下来的浓盐酸回流并进入深脱塔顶部。

47.深脱塔底部来的、吸收了盐酸中水分的稀氯化钙溶液靠塔内压力通过深脱塔液位调节阀调节送到闪蒸再沸器底部、与闪蒸罐底部来的溶液一起进入闪蒸再沸器底部。再经闪蒸再沸器加热后进入闪蒸罐,cacl2溶液中一部分水分被蒸发出去。提浓后的cacl2溶液经

罐底排出再经氯化钙循环泵加压流量调节,与稀盐酸混合进入深脱塔上部,实现cacl2的循环使用。

48.闪蒸罐顶部出来接近常压的酸性蒸汽进入蒸汽冷凝器冷凝,冷凝的酸性废水进入废水罐经废水循环泵计量进入hcl尾气吸收系统尾气吸收塔实现酸性废水循环利用。

49.参见图2所示,经过实验验证:本装置运行41天,设备管道未出现堵塞现象,拆深脱塔,塔内填料洁净,挂有微量油状物质。

50.本发明提供了一种有机硅副产盐酸的制作方法,能够有效延长设备运行周期,进而提高生产产量,降低生产成本,且结构简单,使用方便,可靠性高。

51.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

52.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1