一种甲醇氨氧化制备氢氰酸的方法与流程

1.本发明属于氢氰酸制备技术领域,具体涉及一种低副产的甲醇氨氧化制备氢氰酸的方法。

背景技术:

2.氢氰酸是一种重要的化工原料,主要用来生产己二腈,mma,蛋氨酸等化工产品,用途广泛。然而由于氢氰酸是剧毒化学品,无法运输。因此涉及到氢氰酸的需求都需要自给。目前社会上氢氰酸来源主要有几类,包括丙烯腈副产,甲烷法,甲醇法。随着丙烯腈催化剂的不断发展,氢氰酸收率越来越低。而甲烷法需要使用昂贵的贵金属催化剂,反应温度超过1000℃,且收率较低,总体经济性较差。甲醇法是一类经济的氢氰酸生产方法,它使用甲醇、氨气、空气为原料,在催化剂的作用下生产氢氰酸,其生产条件温和,氢氰酸收率高,具有较高的成本优势。

3.然而,由于甲醇法氢氰酸催化剂为传统的铁钼催化剂,会不可避免的生成甲醛,进而生成羟基乙腈。多余的羟基乙腈会残留在硫酸铵产品里,持续地分解成氢氰酸等有毒气体,影响到日常安全与产品质量。

技术实现要素:

4.本发明的目的是为弥补现有技术的不足,在当前主流的fe-mo氧化物为甲醇氨氧化催化剂的基础上,提供一种新的解决方案,以达到减少甲醛和羟基乙腈等副产物的效果,使得硫酸铵产品质量大幅提升。

5.本技术的发明人在研究中发现,甲醇生成甲醛与生成氢氰酸为竞争反应,当合理控制反应器中的氧含量,会明显抑制甲醛的生成,但不会影响氢氰酸的生成,从而达到降低羟基乙腈的目的,从而完成了本发明。

6.为了达到以上发明目的,本发明采用的技术方案如下:

7.一种甲醇氨氧化制备氢氰酸的方法,包括以下步骤:

8.1)将甲醇、氨气、空气和惰性气体混合后通入至反应器中;

9.2)在氨氧化催化剂的作用下,反应生成含有氢氰酸的反应气;

10.3)所述含有氢氰酸的反应气经氨中和、氢氰酸吸收、精馏得到高纯的氢氰酸;

11.其中,通过惰性气体稀释空气,使空气和惰性气体的混合气中氧含量控制在5-18%,优选为9-16%。

12.在一个具体的实施方案中,所述空气和惰性气体的混合气中氧含量的计算公式如下:

[0013][0014]

其中,q为空气和惰性气体的混合气中的氧含量,单位为%;

[0015]v1

为通入反应器的空气的流量,单位为nm3/h;

[0016]v2

为通入反应器的惰性气体的流量,单位为nm3/h。

[0017]

在一个具体的实施方案中,步骤1)中所述空气为环境空气;优选地,所述惰性气体选自二氧化碳,氮气,氩气中的任一种,优选为氮气。

[0018]

在一个具体的实施方案中,所述甲醇、氨气、空气、惰性气体在通入反应器前各自独立地预热后再混合或混合后再预热;优选地,预热温度为100-300℃。

[0019]

在一个具体的实施方案中,所述甲醇与所述氨气先经混合器a混合形成第一料流,所述空气与所述惰性气体经混合器b混合形成第二料流,然后所述第一料流、第二料流经混合器c混合后进入反应器。

[0020]

在一个具体的实施方案中,所述混合器a中氨气与甲醇的摩尔比为(1-1.2):1,优选为(1.02-1.18):1;优选地,所述混合器b中,控制惰性气体的加入量,使所述空气和惰性气体的混合气中氧含量在5-18%;更优选地,所述混合器b的第二料流与所述混合器a的第一料流的体积比为(15-25):1,优选为(18-22):1。

[0021]

在一个具体的实施方案中,所述反应器为列管式熔盐反应器,熔盐温度为330-390℃,优选350-380℃,反应压力为常压。

[0022]

在一个具体的实施方案中,所述氨氧化催化剂为铁钼催化剂;优选地,反应空速为1000-3000h-1

。

[0023]

在一个具体的实施方案中,在氨中和塔中进行氨中和,采用硫酸水溶液捕集反应气中未反应的氨气,生成硫酸铵母液;优选地,控制捕集氨气后生成的硫酸铵母液的ph为2-6,优选4.0-5.0,控制捕集氨气后生成的硫酸铵母液的温度为10-80℃,优选为30-50℃;更优选地,硫酸铵母液经蒸发结晶得到硫酸铵副产品。

[0024]

在一个具体的实施方案中,羟基乙腈、甲醛的取样点位于氨中和塔塔底,取自硫酸铵母液;优选地,所述硫酸铵母液中甲醛的质量含量低于0.005%,羟基乙腈的质量含量低于0.008%,同时硫酸铵副产品中总氰含量低于0.1ppm。

[0025]

与现有技术相比,本发明提供的技术方案具有如下有益效果:

[0026]

本发明在甲醇氨氧化制备氢氰酸的方法中,通过控制氧含量,大幅降低了硫酸铵母液中甲醛与羟基乙腈等有机物副产,使得硫酸铵产品总氰低于0.01ppm,提高了产品品质与装置经济性。

附图说明

[0027]

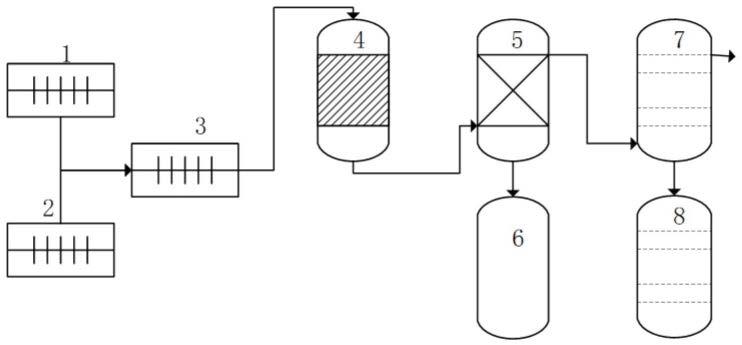

图1为本发明的甲醇氨氧化制备氢氰酸的方法流程示意图。

[0028]

其中,1为混合器a,2为混合器b,3为混合器c,4为反应器,5为中和塔,6为硫酸铵母液储罐,7为吸收塔,8为精馏塔。

具体实施方式

[0029]

为了更好的理解本发明的技术方案,下面的实施例将对本发明所提供的方法予以进一步的说明,但本发明不限于所列出的实施例,还应包括在本发明的权利要求范围内其他任何公知的改变。

[0030]

一种甲醇氨氧化制备氢氰酸的方法,所述方法包括:

[0031]

1)将甲醇、氨气、空气和惰性气体预热、混合,然后通入反应器中;

[0032]

2)在催化剂的作用下,发生反应生成含有氢氰酸的反应气;

[0033]

3)将该反应气降温后,经过氨中和、氢氰酸吸收和精馏过程获得高纯的氢氰酸;

[0034]

其中,通过惰性气体稀释空气,使空气和惰性气体的混合气中氧含量控制在5-18%。

[0035]

本发明中,步骤1)中原料甲醇、氨气、空气和惰性气体在进入反应器前需进行预热、混合,本领域技术人员可以理解的是,可以各自先预热再混合,也可以先混合再预热,还可以先预热至较低温度再混合,混合后再预热至目标温度。其中,预热温度为100-300℃,例如包括但不限于100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃、280℃、290℃、300℃,优选为120-260℃。另外,为保证混合均匀,可以两两混合后再将两股混合料流进一步混合,以提高混合均匀性。

[0036]

例如,在一个具体的实施方案中,如图1所示,所述甲醇氨氧化制备氢氰酸的方法,包括以下步骤:

[0037]

1)先将甲醇与氨气在高温下在混合器a1中混合,混合温度为180-260℃,例如包括但不限于180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃、260℃,优选为200-260℃;再将空气与惰性气体在混合器b2中混合,混合温度为120-250℃,例如包括但不限于120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃,优选为150-200℃;然后将两者通入混合器c3,混合气体然后通入反应器4中进行氨氧化反应。其中,混合器c的温度为100-300℃,例如包括但不限于100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃、280℃、290℃、300℃,优选为120-260℃。

[0038]

2)混合气体在反应器4中,在氨氧化催化剂的作用下发生氨氧化反应生成含有氢氰酸的反应气。

[0039]

3)生成的含有氢氰酸的反应气经氨中和塔5,在硫酸的作用下吸收掉多余的氨,生成硫酸铵进入硫酸铵储罐6、中和后的气体经氢氰酸吸收塔7吸收后,得到氢氰酸水溶液,水溶液经精馏塔8精馏后得到高纯的氢氰酸。

[0040]

本发明中,通过惰性气体稀释空气,来控制加入的氧含量。其中,空气为直接从大气中取样的环境空气即可,无需作任何处理。所需惰性气体为二氧化碳、氮气、氩气中的任一种,优选为氮气。同时,需要控制混合器b中的氧含量在5-18%,例如包括但不限于5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%,优选为9-16%。

[0041]

本发明中,混合器b中的氧含量即惰性气体和空气的混合气中的氧含量。该氧含量的计算公式如下:

[0042][0043]

其中q为混合气体中的氧含量,单位为%;

[0044]v1

为通入反应器的空气的流量,单位为nm3/h;

[0045]v2

为通入反应器的惰性气体的流量,单位为nm3/h。

[0046]

本发明中,步骤1)中氨气与甲醇的摩尔比为(1-1.2):1,例如包括但不限于1:1、1.02:1、1.04:1、1.06:1、1.08:1、1.1:1、1.12:1、1.14:1、1.16:1、1.18:1、1.2:1,优选为

(1.02-1.18):1。混合器b与混合器a的气体总体积之比为(15-25):1,例如包括但不限于15:1、16:1、17:1、18:1、19:1、20:1、21:1、22:1、23:1、24:1、25:1,优选为(18-22):1。

[0047]

本发明中,反应器为熔盐装置,通过反应器夹套中的熔盐进行加热,熔盐温度为330-390℃,例如包括但不限于330℃、340℃、350℃、360℃、370℃、380℃、390℃,优选为350-380℃;反应压力通常为常压,本领域技术人员可以理解的是,常压下的反应,在加压条件下通常也能进行,这也应在本发明的保护范围之内。

[0048]

本发明中,步骤2)的氨氧化反应在氨氧化催化剂的作用下进行,反应生成含有氢氰酸的反应气;所述含有氢氰酸的反应气经氨中和、氢氰酸吸收、精馏得到高纯的氢氰酸。本发明对氨氧化催化剂没有特别的限制,例如可以为本领域常用的铁钼催化剂,但不限于此。其中,反应空速为1000-3000h-1

,例如包括但不限于1000h-1

、1500h-1

、2000h-1

、2500h-1

、3000h-1

。

[0049]

其中,氨中和例如在中和塔中进行,采用硫酸水溶液中和氨,硫酸水溶液的质量浓度例如为98%。所述氢氰酸吸收例如在吸收塔中进行,采用水吸收氢氰酸。所述精馏例如在精馏塔中进行,精馏工艺可以参考现有技术,例如为塔釜温度为100℃,塔顶温度为26℃,回流比为8。本领域技术人员可以理解的是,本发明的关键在于步骤1)中氧含量的控制,步骤2)的氨氧化反应和步骤3)的氢氰酸吸收和精馏等工艺可以参考现有技术,除有特别说明之处外,本发明没有特别的限制。

[0050]

本发明中,步骤3)为确保氨气能够完全被中和,避免过量的氨气随着氢氰酸进入气相管路从而引起氢氰酸聚合,优选实时检测捕集后的溶液呈酸性,例如捕集后的溶液ph值为2.0-6.0,优选4.0-5.0;为减少氢氰酸在液相中的溶解量,通过调节捕集酸性水溶液的温度,控制捕集后酸性水溶液的温度为10-80℃,例如包括但不限于10℃、20℃、30℃、40℃、50℃、60℃、70℃、80℃,优选为30-50℃。可以理解的是,本发明捕集后的酸性水溶液为硫酸水溶液。

[0051]

本发明中,副产物甲醛类衍生物的监控位点为氨中和塔塔底,具体监控物质包括游离甲醛、羟基乙腈等甲醛衍生物,其中甲醛含量的测试方法为滴定法,羟基乙腈含量的测试方法为气相色谱法。在氨中和塔中进行氨中和,采用硫酸水溶液捕集反应气中未反应的氨气,生成硫酸铵母液,副产品硫酸铵是硫酸铵母液蒸发结晶后得到的产品。本发明方法的硫酸铵母液中甲醛的质量含量低于0.005%,羟基乙腈的质量含量低于0.008%,同时硫酸铵副产品中总氰含量低于0.1ppm。

[0052]

下面结合更具体地实施例将对本发明予以进一步的说明,但不构成任何的限制。

[0053]

本发明实施例和对比例中测试羟基乙腈的气相色谱分析条件为:安捷伦,柱子:hp-innowax,fid检测器,进样口温度280℃,检测器温度260℃,载气:氮气(10ml/min),分流比10:1,进样量:10ul。柱箱初温100℃,保持0.5分钟,15℃/min升温至160℃,保持1.5分钟,20℃/min升温至260℃,保持9分钟。

[0054]

本发明实施例和对比例中测试游离甲醛的方法参考gb/t30796-2014。

[0055]

本发明实施例和对比例中硫酸铵产品总氰测试方法参考hj 484-2009。

[0056]

实施例1

[0057]

使用固定床熔盐反应器,熔盐温度设定为350℃,反应器内装填100ml铁钼催化剂。将氨气,与甲醇按1.05:1的摩尔比,在180℃下混合均匀。同时,将空气与氮气按0.43:0.67

的比例,在120℃下混合(此时氧含量约为9%)。混合器c预热至250℃,将两者经混合器c混合后直接引入反应器。b与a的体积比控制在19:1.此时控制体积空速为2500h-1

.反应器出口采用浓硫酸吸收,控制塔釜温度为10℃,塔釜ph为4.0.吸收2h后,取样分析,并将塔釜液脱氰后浓缩得到硫酸铵产品。

[0058]

此时分析,塔釜硫酸铵母液甲醛浓度为0.0029%,羟基乙腈为0.0028%,硫酸铵产品中总氰为0.043ppm。氢氰酸收率为87.2%

[0059]

实施例2

[0060]

使用固定床熔盐反应器,熔盐温度设定为390℃,反应器内装填100ml铁钼催化剂。将氨气,与甲醇按1.15:1的摩尔比,在150℃下混合均匀。同时,将空气与氮气按0.76:0.24的比例,在150℃下混合(此时氧含量约为16%)。混合器c预热至260℃,将两者经混合器c混合后直接引入反应器。此时控制体积空速为1800h-1

.b与a的体积比控制在22:1.反应器出口采用浓硫酸吸收,控制塔釜温度为30℃,塔釜ph为6.0.吸收2h后,取样分析,并将塔釜液脱氰后浓缩得到硫酸铵产品。

[0061]

此时分析,塔釜硫酸铵母液甲醛浓度为0.0031%,羟基乙腈为0.0052%,硫酸铵产品中总氰为0.048ppm。氢氰酸收率为87.8%

[0062]

实施例3

[0063]

使用固定床熔盐反应器,熔盐温度设定为360℃,反应器内装填100ml铁钼催化剂。将氨气,与甲醇按1.1:1的摩尔比,在180℃下混合均匀。同时,将空气与氮气按0.62:0.38的比例,在180℃下混合(此时氧含量约为13%)。混合器c预热至230℃,将两者经混合器c混合后直接引入反应器。此时控制体积空速为1500h-1

.b与a的体积比控制在20:1.反应器出口采用浓硫酸吸收,控制塔釜温度为60℃,塔釜ph为5.0.吸收2h后,取样分析,并将塔釜液脱氰后浓缩得到硫酸铵产品。

[0064]

此时分析,塔釜硫酸铵母液甲醛浓度为0.0044%,羟基乙腈为0.0075%,硫酸铵产品中总氰为0.037ppm。氢氰酸收率为87.0%

[0065]

对比例1

[0066]

使用固定床熔盐反应器,熔盐温度设定为350℃,反应器内装填100ml铁钼催化剂。将氨气,与甲醇按1.05:1的摩尔比,在180℃下混合均匀。此时不加惰性气体(此时氧含量约为21%)。混合器c预热至250℃,将两者经混合器c混合后直接引入反应器。b与a的体积比控制在19:1.此时控制体积空速为2000h-1

.反应器出口采用浓硫酸吸收,控制塔釜温度为10℃,塔釜ph为4.0.吸收2h后,取样分析,并将塔釜液脱氰后浓缩得到硫酸铵产品。

[0067]

此时分析,塔釜硫酸铵母液甲醛浓度为0.0568%,羟基乙腈为0.0452%,硫酸铵产品中总氰为2.1ppm。氢氰酸收率为87.4%

[0068]

对比例2

[0069]

使用固定床熔盐反应器,熔盐温度设定为390℃,反应器内装填100ml铁钼催化剂。将氨气,与甲醇按1.15:1的摩尔比,在150℃下混合均匀。同时,将空气与氮气按0.90:0.10的比例,在150℃下混合(此时氧含量约为19%)。混合器c预热至260℃,将两者经混合器c混合后直接引入反应器。此时控制体积空速为2000h-1

.b与a的体积比控制在22:1.反应器出口采用浓硫酸吸收,控制塔釜温度为30℃,塔釜ph为6.0.吸收2h后,取样分析,并将塔釜液脱氰后浓缩得到硫酸铵产品。

[0070]

此时分析,塔釜硫酸铵母液甲醛浓度为0.1540%,羟基乙腈为0.3250%,硫酸铵产品中总氰为4.2ppm。此时氢氰酸收率为85.9%

[0071]

对比例3

[0072]

使用固定床熔盐反应器,熔盐温度设定为360℃,反应器内装填100ml铁钼催化剂。将氨气,与甲醇按1.1:1的摩尔比,在180℃下混合均匀。同时,将空气与氮气按0.19:0.81的比例,在180℃下混合(此时氧含量约为4%)。混合器c预热至230℃,将两者经混合器c混合后直接引入反应器。此时控制体积空速为2000h-1

.b与a的体积比控制在20:1.反应器出口采用浓硫酸吸收,控制塔釜温度为60℃,塔釜ph为5.0.吸收2h后,取样分析,并将塔釜液脱氰后浓缩得到硫酸铵产品。

[0073]

此时分析,塔釜硫酸铵母液甲醛浓度为0.0095%,羟基乙腈为0.054%,硫酸铵产品中总氰为1.9ppm。此时氢氰酸收率为52.2%。

[0074]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。本领域技术人员可以理解,在本说明书的教导之下,可对本发明做出一些修改或调整。这些修改或调整也应当在本发明权利要求所限定的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1