一种大处理量双膛石灰窑的制作方法

1.本发明属于化工建材生产设备技术领域,涉及一种工业炉窑,具体涉及一种大处理量双膛石灰窑。

背景技术:

2.双膛窑又称双膛并流蓄热式石灰窑,燃料从煅烧带上端进入,且与原料并流。由于燃料从煅烧带上部喷入,原料在此处能吸收大部分燃料所释放的热量,而且煅烧带的温度平均为950℃。双膛窑另一个重要特点是蓄热,利用蓄热预热一部分助燃空气。并流煅烧和逆流蓄热的热工特性决定了双膛窑具有很高的热效率,其热能消耗在回转窑、套筒窑等所有类型石灰窑中是最低的,生产石灰的总热耗低于3.8gj/ 吨石灰。双膛窑有利于煅烧小粒径的石灰石物料,生产的石灰质量好。

3.双膛窑是先进的石灰煅烧设备,有两个竖直的窑膛,在窑体中下部有两个连接通道将两窑膛连通。双膛窑煅烧工艺有两大特点:并流和蓄热。并流就是在石灰石煅烧时,燃烧产物和石灰石一起向下流动,利于煅烧出高质量的活性石灰。蓄热就是在窑膛a煅烧时,高温烟气通过窑膛中下部的两连接通道进入窑膛b。进入窑膛b后,高温烟气向上流动,将预热带的石灰石预热到较高温度,把烟气的热量在窑膛b的预热带储蓄起来。经过窑膛b的烟气下降到一个很低的温度后排出窑膛。双膛窑两个窑膛煅烧和蓄热的功能互换交替进行,充分地利用烟气余热,具有很高的热效率。

4.现有技术的双膛窑大都是日产300-600吨窑,随着科学技术和经济社会的进步,日益要求扩大生产规模和加大生产量,以适应经济发展和建设需要。烟气通道和环形通道常规为平顶结构,受热后变形,容易出现坍塌或脱落,另外由于窑体内部的耐磨层经常会出现脱落,需要停窑进行修补,影响石灰生产长周期运行。

技术实现要素:

5.本发明的目的是提供一种大处理量双膛石灰窑,通过改进烟气流通空间,扩大烟气流量,提高双膛石灰窑的生产量,改进烟气流通部位及窑体内部的结构,延长设备的使用寿命,实现石灰生产长周期运转。

6.本发明的技术方案是:大处理量双膛石灰窑,包括双膛窑体、进料设备、出料设备、供风系统、冷却风系统和废气排放系统。双膛窑体包括窑膛a和窑膛b,窑膛a和窑膛b的上部设有进料口,下部设有出料口,进料口与进料设备连接,出料口与出料设备连接。双膛窑体由位于上部的内炉墙和位于下部的外炉墙构成,外炉墙与内炉墙之间设有环形通道,窑膛a和窑膛b之间设有烟气通道。双膛窑体内设有预热带、煅烧带和冷却带,煅烧带设有燃烧器,预热带部位的内炉墙为内炉墙上部。两个窑膛的上部设有进出气口,进出气口通过三通阀与鼓风机和废气排放系统连接。冷却带设有冷却风入口,冷却风入口通过三通阀与冷却风机连接。环形通道和烟气通道的顶部设有拱形顶,拱形顶的材质为镁铝尖晶石砖。

7.加大环形通道和烟气通道的尺寸,扩大环形通道和烟气通道的烟气流通量,使环

形通道和烟气通道的烟气流通量为600t/d双膛窑的1.4-2.4倍,以适应双膛石灰窑扩大处理量的需要。内炉墙上部的内壁装有耐磨内衬,耐磨内衬与内炉墙上部的外壳之间装有隔热材料。隔热材料为耐火陶瓷纤维毯,耐磨内衬的材质为12crmov。内炉墙与外炉墙之间的连接为悬挂缸结构或牛腿支承结构。悬挂缸结构的双膛窑为内炉墙悬挂在外炉墙上。燃烧器为插入式烧嘴、燃烧梁或周边烧嘴。插入式烧嘴为气体燃料烧嘴、液体燃料烧嘴、固体燃料烧嘴或气-固两用烧嘴。气-固两用烧嘴由枪管、煤粉输送风入口、煤气入口、煤粉入口和喷枪冷却风入口构成。气-固两用烧嘴为同心套管结构,内管为煤粉通道,内管与外管之间为气体通道,用于通过煤气或喷枪冷却风。

8.内炉墙、环形通道、烟气通道和外炉墙的内壁设有耐热耐磨层,耐热耐磨层为砌筑结构或浇筑料结构。窑膛a和窑膛b分别设有多个支撑柱,支撑柱包括上部斜柱和下部支腿,支撑柱避开烟气通道设置。

9.本发明大处理量双膛石灰窑通过加大环形通道和烟气通道的尺寸,扩大环形通道和烟气通道的烟气流通量,有利于扩大双膛石灰窑处理量的需要,满足日产800-1200吨的大型双膛石灰窑。通过环形通道和烟气通道改用拱形,克服了平顶结构耐力小,容易坍塌的缺陷。采用镁铝尖晶石砖砌筑拱顶,受热变形小,不会因局部过热发生变形脱落,适应温度变化的工况条件。在内炉墙上部的内壁加装耐磨衬里,加强了窑体内部的耐磨性能,减少了预热带被加工石块冲刷造成磨损脱落,有利于延长窑体的运行周期和使用寿命,减少非正常停工,实现石灰生产长周期运转。

附图说明

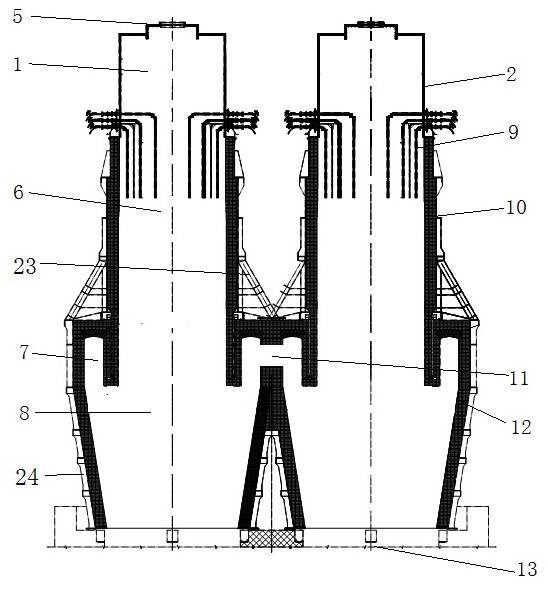

10.图1为本发明大处理量双膛石灰窑的结构示意图;

11.图2为环形通道的截面示意图;

12.图3为烟气通道的截面示意图;

13.图4为内炉墙上部的结构示意图;

14.图5为插入式烧嘴的结构示意图;

15.图6为图5的a-a图;

16.图7为本发明另一实施方案的结构示意图;

17.图8为窑体支撑柱位置示意图。

18.其中:1—预热带、2—内炉墙上部、3—隔热材料、4—耐磨内衬、5—进料口、6—煅烧带、7—环形通道、8—冷却带、9—插入式烧嘴、10—内炉墙、11—烟气通道、12—外炉墙、13—出料口、14—拱形顶、16—外壳、17—煤粉输送风入口、18—煤气入口、19—煤粉入口、20—喷枪冷却风入口、21—枪管、22—牛腿、23—斜柱、24—支腿、25—煤粉通道、26—气体通道。

具体实施方式

19.下面结合实施例和附图对本发明进行详细说明。本发明保护范围不限于实施例,本领域技术人员在权利要求限定的范围内做出的任何改动也属于本发明保护的范围。

20.实施例1

21.本发明大处理量双膛石灰窑如图1所示,为日生产量1200吨悬挂缸式双膛窑,包括

双膛窑体、进料设备、出料设备、供风系统、冷却风系统和废气排放系统。双膛窑体包括窑膛a和窑膛b,窑膛a和窑膛b分别设有8个支撑柱,支撑柱包括上部斜柱23和下部支腿24,用于支撑窑体。窑膛a和窑膛b的上部设有进料口5,下部设有出料口13,进料口与进料设备连接,出料口与出料设备连接。双膛窑体由位于上部的内炉墙10和位于下部的外炉墙12构成,内炉墙与外炉墙之间的连接为悬挂缸结构。外炉墙与内炉墙之间设有环形通道7,窑膛a和窑膛b之间设有烟气通道11。双膛窑体内设有预热带1、煅烧带6和冷却带8。煅烧带设有燃烧器,燃烧器为插入式烧嘴9,插入式烧嘴为气体燃料烧嘴。两个窑膛的上部设有进出气口,进出气口通过三通阀与鼓风机和废气排放系统连接。冷却带设有冷却风入口,冷却风入口通过三通阀与冷却风机连接。

22.如图2、图3所示,环形通道7和烟气通道11的顶部设有拱形顶14,拱形顶的材质为镁铝尖晶石砖。加大环形通道7和烟气通道11的尺寸,使环形通道和烟气通道的烟气流通量为600t/d双膛窑的2倍,以适应1200t/d双膛石灰窑生产量的需要。

23.预热带部位的内炉墙10即为内炉墙上部2,如图4所示,内炉墙上部2的内壁装有耐磨内衬4,耐磨内衬与内炉墙上部的外壳16之间装有隔热材料3。隔热材料为耐火陶瓷纤维毯,耐磨内衬的材质为12crmov。内炉墙10与外炉墙12之间的连接为悬挂缸结构,悬挂缸结构的双膛窑为内炉墙悬挂在外炉墙上。内炉墙10、环形通道7、烟气通道11和外炉墙12的内壁设有耐热耐磨层,耐热耐磨层为砌筑结构或浇筑料结构。如图8所示,为避开烟气通道11,跨过烟气通道部位的两个支撑柱扩大间距,设置夹角为47

°

,与之相邻的两个支撑柱之间夹角为44

°

。其余的支撑柱均匀分布,两个支撑柱之间的夹角为45

°

。

24.本发明大处理量双膛石灰窑的运行过程为:左侧窑膛a煅烧时,燃料气通过窑膛a的插入式烧嘴9喷出燃料,鼓风机鼓出的助燃空气通过三通阀从进出气口进入窑膛a进行助燃燃烧,煅烧左侧窑膛a中的石灰石物料。煅烧产生的烟气经烟气通道11到右侧窑膛b预热窑膛中的物料后,然后经右侧窑膛b的进出气口和三通阀到废气排放系统排放。煅烧时燃料均匀地分布在整个窑膛的横断面上,煅烧带各横断面上的温度场均匀一致,很有利于石灰石的均匀煅烧。运行 12 分钟后进行换向,换向后右侧窑膛b进行煅烧,左侧窑膛a进行蓄热,两侧窑膛交替进行并流煅烧和逆流蓄热,通过三通阀和进料阀门的动作实现自动换向操作。煅烧完成后的石灰进入冷却带8,与从冷却风入口进入的石灰冷却风进行热交换,使石灰温度降到 60~80℃,然后经出料口13出窑。冷却石灰后的石灰冷却风温度升高,与燃烧烟气混合进入正在蓄热的窑膛。混合气体与石灰石直接进行热交换,把热能传递给石灰石后温度下降到约 160~180℃到废气排放系统排放。环外炉墙12与内炉墙10之间形成环形通道7,使得一个周期内燃烧产生的烟气能够均匀进入环形通道,通过连接两窑膛的烟气通道11均匀进入另一窑膛。

25.实施例2

26.本发明另一种实施方式如图7所示,为日生产量1200吨牛腿支承结构的双膛窑,包括双膛窑体、进料设备、出料设备、供风系统、冷却风系统和废气排放系统。双膛窑体包括窑膛a和窑膛b,窑膛a和窑膛b的上部设有进料口5,下部设有出料口13,进料口与进料设备连接,出料口与出料设备连接。双膛窑体由位于上部的内炉墙10和位于下部的外炉墙12构成,内炉墙10与外炉墙12之间的连接为牛腿22支承结构。外炉墙与内炉墙之间设有环形通道7,窑膛a和窑膛b之间设有烟气通道11。双膛窑体内设有预热带1、煅烧带6和冷却带8。两个窑

膛的上部设有进出气口,进出气口通过三通阀与鼓风机和废气排放系统连接。冷却带设有冷却风入口,冷却风入口通过三通阀与冷却风机连接。煅烧带设有燃烧器,燃烧器为插入式烧嘴9,插入式烧嘴为气-固两用烧嘴。

27.如图5、图6所示,气-固两用烧嘴由枪管21、煤粉输送风入口17、煤气入口18、煤粉入口19和喷枪冷却风入口20构成。气-固两用烧嘴为同心套管结构,内管为煤粉通道25,内管与外管之间为气体通道26,用于通过煤气或喷枪冷却风。气-固两用烧嘴的使用方法为:

28.(1)纯烧煤气,煤粉输送风入口17和煤粉入口19的阀门关闭,煤粉通道25不进煤粉和煤粉输送风。燃烧窑膛中,插入式烧嘴9的煤气入口18阀门打开,气体通道26进煤气,同时喷枪冷却风入口20阀门关闭,不通冷却风。蓄热窑膛中,插入式烧嘴9的喷枪冷却风入口20阀门打开,气体通道26进冷却风,同时煤气入口18阀门关闭,不进煤气。

29.(2)纯烧煤粉,煤气入口18阀门关闭。燃烧窑膛中,插入式烧嘴9的气体通道26进冷却风,煤粉输送风入口17和煤粉入口19的阀门打开,煤粉通道25进煤粉和煤粉输送风,煤粉输送风为氮气或二氧化碳。蓄热窑膛中,插入式烧嘴9的气体通道26进冷却风,煤粉输送风入口17和煤粉入口19的阀门关闭,煤粉通道25不进煤粉。

30.(3)煤粉煤气混烧,燃烧窑膛中,插入式烧嘴9的煤气入口18阀门打开,气体通道26进煤气,同时喷枪冷却风入口20阀门关闭,不通冷却风,煤粉输送风入口17和煤粉入口19的阀门打开,煤粉通道25进煤粉和煤粉输送风,煤粉输送风为氮气或二氧化碳。蓄热窑膛中,插入式烧嘴9的喷枪冷却风入口20阀门打开,气体通道26进冷却风,同时煤气入口18阀门关闭,不进煤气,煤粉输送风入口17和煤粉入口19的阀门关闭,煤粉通道25不进煤粉。

31.环形通道7和烟气通道11的顶部设有拱形顶14,拱形顶的材质为镁铝尖晶石砖。加大环形通道7和烟气通道11的尺寸,使环形通道和烟气通道的烟气流通量为600t/d双膛窑的2倍,以适应1200t/d双膛石灰窑生产量的需要。本实施例的其它结构和操作与实施例1相同。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1