一种石灰矿粉稳定钢渣路面基层混合料及其制备方法

1.本发明涉及道路工程技术领域,尤其涉及一种石灰矿粉稳定钢渣路面基层混合料及其制备方法。

背景技术:

2.目前,大规模道路基础设施的建设,需消耗大量的硅酸盐水泥和天然砂石骨料。但硅酸盐水泥在生产过程中具有耗能高的特点,并会产生大量的碳排放,消耗大量石灰石,而石灰石是不可再生资源。同时,随着冶金行业的快速发展,钢渣和矿渣作为钢铁生产过程中产生的大宗固体废弃物,目前年产出量以亿吨计,且每年产生的数量都在不断上升。

3.已有公开专利将钢渣和矿渣应用于道路工程。专利cn109250908a公开了一种将钢渣以矿物掺合料和细骨料的形式制备混凝土的方法,以期利用其胶凝活性提高材料力学性能;专利cn100387541c公开了一种将钢渣以骨料的形式制备钢渣混凝土,一方面以钢渣代替天然石料节省了工程成本,一方面提高了道路的耐磨性和耐疲劳极限;专利cn106966616a公开了一种通过钢渣、矿渣和水泥熟料等原料的配合制备新型道路钢渣水泥,减小了由水泥结合料产生的干缩变化,同时降低了水化热;cn112301821a公开了一种将沥青、矿粉和水泥等原料制备基层稳定材料的方法,并通过实例验证了新型材料对道路抗压强度和环境适应性的提升。

4.但以上专利均将钢渣和矿渣代替部分骨料或作为掺合料使用,并未充分发挥钢渣和矿渣本身优异的力学性能和潜在的胶凝特性,且水泥的使用量依旧较高,对道路材料环保性的提高有限。

技术实现要素:

5.本发明的目的在于提供一种石灰矿粉稳定钢渣路面基层混合料及其制备方法,解决现有技术中高钢渣掺量下路面基层膨胀形变以及路面基层强度低的问题。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种石灰矿粉稳定钢渣路面基层混合料,由包含以下百分含量的原料制备而成:

8.胶凝材料4~9%,钢渣集料91~96%;

9.所述胶凝材料由包含以下百分含量的原料制备而成:

10.石灰17~25%,矿渣粉75~83%。

11.优选的,在上述一种石灰矿粉稳定钢渣路面基层混合料中,所述钢渣集料的级配粒径分布为:通过26.5mm方孔筛的钢渣集料为100wt%,通过19mm方孔筛的钢渣集料为82~86wt%,通过16mm方孔筛的钢渣集料为73~79wt%,通过13.2mm方孔筛的钢渣集料为65~75wt%,通过9.5mm方孔筛的钢渣集料为53~62wt%,通过4.75mm方孔筛的钢渣集料为35~45wt%,通过2.36mm方孔筛的钢渣集料为22~31wt%,通过1.18mm方孔筛的钢渣集料为13~22wt%,通过0.6mm方孔筛的钢渣集料为8~15wt%,通过0.3mm方孔筛的钢渣集料为5~

10wt%,通过0.15mm方孔筛的钢渣集料为3~7wt%,通过0.075mm方孔筛的钢渣集料为2~5wt%。

12.优选的,在上述一种石灰矿粉稳定钢渣路面基层混合料中,所述钢渣集料的浸水膨胀率≤2.0%,所述钢渣集料的压碎值≤30%,所述钢渣集料的粒径≤26.5mm。

13.优选的,在上述一种石灰矿粉稳定钢渣路面基层混合料中,所述矿渣粉为粒化高炉矿渣微粉,所述矿渣粉的表面积≥300m2/kg,所述矿渣粉的7d活性指数≥55%,所述矿渣粉的28d活性指数≥75%,所述矿渣粉中玻璃体的含量≥85wt%。

14.优选的,在上述一种石灰矿粉稳定钢渣路面基层混合料中,所述石灰为消石灰,所述消石灰中有效氧化钙的含量≥60wt%,所述消石灰通过0.60mm的方孔筛的筛余≤1%。

15.本发明还提供了一种石灰矿粉稳定钢渣路面基层混合料的制备方法,包括以下步骤:

16.(1)将石灰与矿渣粉混合,得到胶凝材料;

17.(2)将胶凝材料、钢渣集料混合分散后,加水湿拌,混合后得到石灰矿粉稳定钢渣路面基层混合料,所述加水的量为胶凝材料与钢渣集料总干基质量的4~9wt%。

18.优选的,在上述一种石灰矿粉稳定钢渣路面基层混合料的制备方法中,所述步骤(2)中混合后还包括:成型后进行养护。

19.优选的,在上述一种石灰矿粉稳定钢渣路面基层混合料的制备方法中,所述养护的条件:温度为15~30℃,湿度≥95%。

20.经由上述的技术方案可知,与现有技术相比,本发明具有如下有益效果:

21.(1)本发明中,通过对石灰、矿粉和钢渣的质量配比优化设计,使在不加入硅酸盐水泥的条件下所制备的钢渣基路面基层混合料的7d无侧限抗压强度显著提升,可达到6.27mpa,与传统水泥稳定类无机结合料强度相当,满足《公路路面基层施工技术细则》(jtg/tf20-2015)对高速和一级公路在极重、特重交通条件下的强度要求。

22.(2)本发明中,各档粒径的集料颗粒均采用钢渣骨料,一方面充分利用高强、多棱角的钢渣所提供的内摩擦力,另一方面充分发挥了钢渣潜在的胶凝活性,使其参与混合料内部的水化进程。在矿粉和钢渣所组成的体系中,钢渣所含的cao通过参与具备活性的硅氧根离子水化,不仅缓解了由其引起的钢渣基路面基层膨胀变形问题,同时提高了基层材料强度。

23.(3)本发明中,主要原料均来源于冶金工业所产生的大宗固体废弃物,不使用硅酸盐水泥和天然石料,缓解了道路建设中所生产的环境成本。同时对于冶金工业发达的地区来说,缓解了由大宗固体废弃物难以处理所产生的土地占用、资源浪费和环境污染问题。

24.(4)本发明中,通过在道路建设中协同处置钢渣和粒化高炉矿渣,结合料中的碱激发剂采用道路建设中常用的石灰,降低了道路建设中的原料采购成本,变废为宝;同时钢渣不需要二次加工,以全级配进行使用,减轻了加工难度,使得道路建设中可以快速消纳钢渣。

25.(5)本发明中,矿粉与钢渣在水化进程中存在协同作用,而石灰的加入可以让矿粉-钢渣体系迅速暴露于碱性环境下,提高体系早期的水化进程,同时钢渣可以为体系后期的水化提供碱性环境。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,以下将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

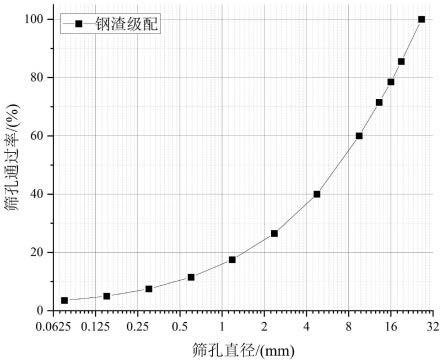

27.图1为钢渣集料级配筛分曲线。

具体实施方式

28.本发明提供了一种石灰矿粉稳定钢渣路面基层混合料,由包含以下百分含量的原料制备而成:

29.胶凝材料4~9%,钢渣集料91~96%。

30.在本发明中,所述胶凝材料的百分含量优选为4、5、6、7、8或9%,进一步优选为5或6%,更优选为5%。

31.在本发明中,所述钢渣集料的百分含量优选为91、92、93、94、95或96%,进一步优选为94或95%,更优选为95%。

32.在本发明中,所述胶凝材料由包含以下百分含量的原料制备而成:

33.石灰17~25%,矿渣粉75~83%。

34.在本发明中,所述胶凝材料中石灰的百分含量优选为17、18、19、20、21、22、23、24或25%,进一步优选为20、21或22%,更优选为20%。

35.在本发明中,所述胶凝材料中矿渣粉的百分含量优选为75、76、77、78、79、80、81、82或83%,进一步优选为78、79或80%,更优选为80%。

36.在本发明中,所述钢渣集料的级配粒径分布优选为:通过26.5mm方孔筛的钢渣集料优选为100wt%;通过19mm方孔筛的钢渣集料优选为82~86wt%,进一步优选为82、84、85或86wt%,更优选为85wt%;通过16mm方孔筛的钢渣集料优选为73~79wt%,进一步优选为73、74、75、76、77、78或79wt%,更优选为75wt%;通过13.2mm方孔筛的钢渣集料优选为65~75wt%,进一步优选为65、66、67、68、69、70、71、72、73、74或75wt%,更优选为70或71wt%;通过9.5mm方孔筛的钢渣集料优选为53~62wt%,进一步优选为53、54、55、56、57、58、59、60、61或62wt%,更优选为58、59或60wt%;通过4.75mm方孔筛的钢渣集料优选为35~45wt%,进一步优选为35、36、37、38、39、40、41、42、43、44或45wt%,更优选为40、41或42wt%;通过2.36mm方孔筛的钢渣集料优选为22~31wt%,进一步优选为22、23、24、25、26、27、28、29、30或31wt%,更优选为25、26或27wt%;通过1.18mm方孔筛的钢渣集料优选为13~22wt%,进一步优选为13、14、15、16、17、18、19、20、21或22wt%,更优选为15、16或17wt%;通过0.6mm方孔筛的钢渣集料优选为8~15wt%,进一步优选为8、9、10、11、12、13、14或15wt%,更优选为9、10或11wt%;通过0.3mm方孔筛的钢渣集料优选为5~10wt%,进一步优选为5、6、7、8、9或10wt%,更优选为7、8或9wt%;通过0.15mm方孔筛的钢渣集料优选为3~7wt%,进一步优选为3、4、5、6或7wt%,更优选为5或6wt%;通过0.075mm方孔筛的钢渣集料优选为2~5wt%,进一步优选为2、3、4或5wt%,更优选为3或4wt%。

37.在本发明中,所述钢渣集料的浸水膨胀率优选为≤2.0%,进一步优选为0.5、0.8、1、1.2、1.5、1.7、1.8或2%,更优选为1、1.2或1.5%。

38.在本发明中,所述钢渣集料的压碎值优选为≤30%,进一步优选为2、5、10、15、20、25或30%,更优选为15或20%。

39.在本发明中,所述矿渣粉优选为粒化高炉矿渣微粉,所述矿渣粉的级别优选为s75级。

40.在本发明中,所述矿渣粉的表面积优选为≥300m2/kg,进一步优选为300、350、400、450、500、550、600、650、700m2/kg,更优选为400、450或500m2/kg。

41.在本发明中,所述矿渣粉的7d活性指数优选为≥55%,进一步优选为55、60、65、70、75或80%,更优选为60或65%。

42.在本发明中,所述矿渣粉的28d活性指数优选为≥75%,进一步优选为75、80、85或90%,更优选为80%。

43.在本发明中,所述矿渣粉中玻璃体的含量优选为≥85wt%,进一步优选为85、86、87、88、90、91、92、93、94或95wt%,更优选为88、90或91wt%。

44.在本发明中,所述石灰优选为消石灰,进一步优选为磨细消石灰;所述消石灰中有效氧化钙的含量优选为≥60wt%,进一步优选为60、62、65、68、70、73、75、78、80、82或85wt%,更优选为70、73或75wt%;所述消石灰通过0.60mm的方孔筛的筛余优选为≤1%,进一步优选为0.1、0.2、0.5、0.7、0.9或1%,更优选为0.5或0.7%。

45.本发明还提供了一种石灰矿粉稳定钢渣路面基层混合料的制备方法,包括以下步骤:

46.(1)将石灰与矿渣粉混合,得到胶凝材料;

47.(2)将胶凝材料、钢渣集料混合分散后,加水湿拌,混合后得到石灰矿粉稳定钢渣路面基层混合料。

48.在本发明中,所述钢渣集料使用前还包括:钢渣集料经热闷工艺处理后陈化3个月及以上。

49.在本发明中,所述步骤(2)中加水的量优选为胶凝材料与钢渣集料总干基质量的4~9wt%,进一步优选为4、5、6、7、8、9wt%,更优选为5或6wt%

50.在本发明中,所述步骤(2)中混合后还包括:成型后进行养护;所述成型的具体方法为:振捣成型后压制或摊铺碾压成型;所述养护的具体条件为:养护的温度为15~30℃,养护的湿度≥95%。

51.在本发明中,所述热闷工艺的具体过程为:将300~800℃钢渣运至热闷池中,打水热闷12小时,待热闷池内温度降至60℃,再将钢渣铲出。

52.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

53.下述实施例中,矿渣粉采用s75级矿粉,矿渣粉的表面积为360m2/kg,7d活性指数为60%,28d活性指数为85%,矿渣粉中玻璃体含量为88%,钢渣集料经热闷工艺处理并陈化4个月,其中热闷工艺的具体过程为:将500℃钢渣运至热闷池中,打水热闷12小时,待热闷池内温度降至60℃,再将钢渣铲出。按照t0316-2005《粗集料压碎值试验》进行试验来表征钢渣强度,压碎值为16.2%,满足压碎值小于30%的要求,按照gb/t24175-2009《钢渣稳定性试验方法》进行试验来表征钢渣浸水后的体积变化率,浸水膨胀率为1.33%,满足浸水膨胀率小于2%的要求,钢渣集料级配筛分曲线见图1;图1中钢渣筛孔通过率见表1。

54.表1钢渣筛孔通过率

55.筛孔直径/mm26.5191613.29.54.752.361.180.60.30.150.075筛孔通过率/%10085.578.571.5604026.517.511.57.553.5

56.实施例1

57.(1)将消石灰过0.60mm方孔筛去除大颗粒后,再与矿渣粉按干基质量百分比19%、81%混合,得到胶凝材料;

58.(2)将钢渣集料与胶凝材料按干基质量百分比95.5%、4.5%混匀得到混合料,然后进行击实试验得出混合料的最大干密度和最佳含水量,按混合料的最佳含水量进行加水湿拌,振捣成型得到试件,再按《公路工程无机结合料稳定材料试验规程》(jtg e51-2009)要求压制试件,其中水占混合料干基质量的5wt%;

59.使用标准养生箱对试件进行养护7d,并在最后一天浸水养护,养护的温度为20℃,养护的湿度为95%。

60.实施例2

61.(1)将消石灰过0.60mm方孔筛去除大颗粒后,再与矿渣粉按干基质量百分比19%、81%混合,得到胶凝材料;

62.(2)将钢渣集料与胶凝材料按干基质量百分比94%、6%混匀得到混合料,然后进行击实试验得出混合料的最大干密度和最佳含水量,按混合料的最佳含水量进行加水湿拌,振捣成型得到试件,再按《公路工程无机结合料稳定材料试验规程》(jtg e51-2009)要求压制试件,其中水占混合料干基质量的6.5wt%;

63.使用标准养生箱对试件进行养护7d,并在最后一天浸水养护,养护的温度为20℃,养护的湿度为95%。

64.实施例3

65.(1)将消石灰过0.60mm方孔筛去除大颗粒后,再与矿渣粉按干基质量百分比19%、81%混合,得到胶凝材料;

66.(2)将钢渣集料与胶凝材料按干基质量百分比92.5%、7.5%混匀得到混合料,然后进行击实试验得出混合料的最大干密度和最佳含水量,按混合料的最佳含水量进行加水湿拌,振捣成型得到试件,再按《公路工程无机结合料稳定材料试验规程》(jtge51-2009)要求压制试件,其中水占混合料干基质量的7wt%;

67.使用标准养生箱对试件进行养护7d,并在最后一天浸水养护,养护的温度为20℃,养护的湿度为95%。

68.实施例4

69.(1)将消石灰过0.60mm方孔筛去除大颗粒后,再与矿渣粉按干基质量百分比19%、81%混合,得到胶凝材料;

70.(2)将钢渣集料与胶凝材料按干基质量百分比91%、9%混匀得到混合料,然后进行击实试验得出混合料的最大干密度和最佳含水量,按混合料的最佳含水量进行加水湿拌,振捣成型得到试件,再按《公路工程无机结合料稳定材料试验规程》(jtge51-2009)要求压制试件,其中水占混合料干基质量的8wt%;

71.使用标准养生箱对试件进行养护7d,并在最后一天浸水养护,养护的温度为20℃,养护的湿度为95%。

72.实施例5

73.(1)将消石灰过0.60mm方孔筛去除大颗粒后,再与矿渣粉按干基质量百分比25%、75%混合,得到胶凝材料;

74.(2)将钢渣集料与胶凝材料按干基质量百分比96%、4%混匀得到混合料,然后进行击实试验得出混合料的最大干密度和最佳含水量,按混合料的最佳含水量进行加水湿拌,振捣成型得到试件,再按《公路工程无机结合料稳定材料试验规程》(jtge51-2009)要求压制试件,其中水占混合料干基质量的6.8wt%;

75.使用标准养生箱对试件进行养护7d,并在最后一天浸水养护,养护的温度为20℃,养护的湿度为95%。

76.实施例6

77.(1)将消石灰过0.60mm方孔筛去除大颗粒后,再与矿渣粉按干基质量百分比17%、83%混合,得到胶凝材料;

78.(2)将钢渣集料与胶凝材料按干基质量百分比93%、7%混匀得到混合料,然后进行击实验得出混合料的最大干密度和最佳含水量,按混合料的最佳含水量进行加水湿拌,振捣成型得到试件,再按《公路工程无机结合料稳定材料试验规程》(jtg e51-2009)要求压制试件,其中水占混合料干基质量的7.2wt%;

79.使用标准养生箱对试件进行养护7d,并在最后一天浸水养护,养护的温度为20℃,养护的湿度为95%。

80.对比例1

81.将钢渣集料与胶凝材料水泥按干基质量百分比96%、4%混匀,按《公路工程无机结合料稳定材料试验规程》(jtg e51-2009)要求进行击实试验得出混合料最大干密度和最佳含水量并压制试件。

82.使用标准养生箱对试件进行养护7d,并在最后一天浸水养护,养护的温度为20℃,养护的湿度为95%。

83.采用万能试验机对实施例1~6以及对比例1中的试件进行无侧限抗压强度试验,其技术指标测试结果对比如表2所示。

84.表2技术指标测试结果对比

85.样品胶凝材料胶凝材料掺量7d无侧限抗压强度实施例1石灰、矿渣粉4.5%6.27mpa实施例2石灰、矿渣粉6%7.86mpa实施例3石灰、矿渣粉7.5%8.68mpa实施例4石灰、矿渣粉9%11.01mpa实施例5石灰、矿渣粉4%5.93mpa实施例6石灰、矿渣粉7%8.27mpa对比例1水泥4%6.13mpa

86.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1