用于制备蒸压加气混凝土砌块的组合物及方法与流程

1.本发明属于建筑用材料技术领域,尤其涉及一种用于制备蒸压加气混凝土砌块的组合物、由其制备的蒸压加气混凝土砌块及制备方法。

背景技术:

2.通常而言,传统的蒸压加气混凝土生产工艺是以硅酸盐水泥作为主要钙质原料,以粉煤灰等最为硅质原料,其中硅酸盐水泥的用量在10%以上。但硅酸盐水泥在其生产过程中消耗大量能源,而且制备1吨水泥,将排出700-870kg的co2,目前,水泥工业的co2排放约占全国co2排放总量的18%-22%。因此,急需一种替代水泥的材料用来生产蒸压加气混凝土砌块。

技术实现要素:

3.针对现有技术中存在的问题,本发明提供了一种利用烧结法赤泥或其复合材料替代普通硅酸盐水泥制备蒸压加气混凝土砌块的方法,该方法不使用普通硅酸盐水泥,经过本发明的方法可以制备得到b06 a3.5等级的蒸压加气混凝土砌块,提高赤泥综合利效率的同时降低蒸压加气混凝土砌块的生产成本,也为节能减碳做出贡献。

4.在第一方面,本发明提供了一种用于制备蒸压加气混凝土砌块的组合物,包括赤泥、粉煤灰以及任选的其他组分,所述其他组分包括脱硫石膏、矿粉和石灰中的一种或多种,其中,所述组合物中,水泥的质量含量≤1.5%。

5.在一些实施方式中,所述组合物中,所述水泥的质量含量可以为1.5%、1%、0.8%、0.5%、0.2%、0%或它们之间的任意值。在一些优选实施方式中,所述组合物中,所述水泥的质量含量优选≤0.5%。在进一步优选实施方式中,所述组合物中,所述水泥的质量含量为0%。

6.在一些实施方式中,所述组合物中,ca元素与si元素的摩尔比为(0.65-1.0):1,例如可以为0.65:1、0.7:1、0.75:1、0.8:1、0.85:1、0.9:1、0.95:1、1:1或它们之间的任意值。在一些优选实施方式中,所述组合物中,ca元素与si元素的摩尔比为(0.75-0.95):1

7.在一些实施方式中,以重量计,所述组合物包括:

[0008][0009]

在一些优选实施方式中,以重量计,所述组合物包括:

[0010][0011]

在一些实施方式中,所述赤泥选自烧结法赤泥,优选地,所述烧结法赤泥中cao含量≥30%。烧结法赤泥是以铝土矿为原料生产氧化铝过程中产生的强碱性大宗工业固废,综合利用率低。烧结法赤泥的化学组成中sio2、al2o3、cao占70%以上,这与水泥的化学组成类似,在本技术中作为钙质材料替代水泥用于蒸压加气混凝土砌块。

[0012]

在一些实施方式中,所述脱硫石膏选自二水石膏,优选地,所述脱硫石膏中硫酸钙含量≥80%。

[0013]

在一些实施方式中,所述矿粉中cao含量≥30%。

[0014]

在一些实施方式中,所述粉煤灰达到国标ⅲ级粉煤灰要求,其中sio2含量为25-45%。

[0015]

在一些实施方式中,所述石灰中cao含量≥70%。优选地,所述石灰的消解温度≥50℃,消解时间为12-25min。

[0016]

在一些实施方式中,所述组合物还包括铝粉和水。

[0017]

在一些实施方式中,所述铝粉的含量为所述组合物的总重量的0.07-0.08wt%。

[0018]

在一些实施方式中,所述水的含量为所述组合物的总重量的55-65wt%。

[0019]

在一些实施方式中,所述铝粉中活性铝的含量≥85%。

[0020]

在一些实施方式中,所述铝粉的4min发气率为50-60%,15min发气率≥90%,30min发气率≥99%。发气率由铝粉的发气量(取决于活性铝的含量)、铝粉的细度以及颗粒形状几个因素决定,所述铝粉的发气效果好,且水分散性好,无团聚颗粒。

[0021]

在第二方面,本发明提供了一种蒸压加气混凝土砌块,由第一方面所述的组合物制备得到。

[0022]

在第三方面,本发明提供了一种第二方面所述的蒸压加气混凝土砌块的制备方法,包括以下步骤:

[0023]

s1:将所述赤泥、粉煤灰以及任选的其他组分与水和铝粉混合,得到料浆;

[0024]

s2:将步骤s1得到的料浆进行养护和切割,得到砌块胚体;

[0025]

s3:将步骤s2得到的砌块胚体进行蒸压养护,得到所述蒸压加气混凝土砌块。

[0026]

在一些实施方式中,步骤s2中,所述养护的温度为50-70℃,例如为50℃、55℃、60℃、65℃、70℃或它们之间的任意值。

[0027]

在一些实施方式中,步骤s2中,所述养护的时间为3-6h,例如为3h、4h、5h、6h或它们之间的任意值。

[0028]

在一些实施方式中,步骤s3中,所述蒸压养护的压力为0.8-1.2mpa,例如为0.8mpa、0.9mpa、1.0mpa、1.1mpa、1.2mpa或它们之间的任意值。

[0029]

在一些实施方式中,步骤s3中,所述蒸压养护的温度为170℃-200℃,例如为170℃、180℃、190℃、200℃或它们之间的任意值。在一些优选实施方式中,步骤s3中,所述蒸压

养护的温度为173-192℃。

[0030]

在一些实施方式中,步骤s3中,所述蒸压养护的时间为4-8h,例如为4h、5h、6h、7h、8h或它们之间的任意值。

[0031]

在一些具体实施方式中,所述制备方法包括以下步骤:

[0032]

步骤一:将矿物原材料烧结法赤泥、脱硫石膏、矿粉、石灰和粉煤灰按一定比例混合,加入一定量45

±

2℃温水,搅拌均匀,测量料浆扩散度达到21-22cm,再加入一定量石灰进行搅拌,最后加入铝粉悬浮液;

[0033]

步骤二:将制备好的料浆注入40mm

×

40mm

×

160mm的三联模中,放入50-70℃例如60℃快速养护箱中静停养护3-6h例如4h;

[0034]

步骤三:静停养护结束后,胚体达到具备切割的强度,用切割机切去面包头并拆模;

[0035]

步骤四:将完成切割的砌块胚体放入蒸压釜中进行蒸压养护,得到蒸压加气混凝土砌块。

[0036]

在一些实施方式中,所述蒸压加气混凝土砌块中托贝莫来石的产率为20-50%,例如为20%、25%、30%、35%、40%、45%、50%或它们之间的任意值。在一些优选实施方式中,所述蒸压加气混凝土砌块中托贝莫来石的产率为30%-50%。

[0037]

在一些实施方式中,所述蒸压加气混凝土砌块的出釜强度≥2.8mpa,优选>3.5mpa。在一些实施方式中,所述蒸压加气混凝土砌块的绝干密度<650kg/m3。在一些实施方式中,所述蒸压加气混凝土砌块符合gb/t 11968-2020《蒸压加气混凝土砌块》的要求。

[0038]

本发明中,利用烧结法赤泥或其复合材料代替普通硅酸盐水泥制备蒸压加气混凝土砌块,提高了烧结法赤泥的综合利用效率,降低了蒸压加气混凝土的生产成本,为节能减碳做出了贡献。

附图说明

[0039]

图1显示了根据本技术实施例1-20中矿物原材料中ca/si(摩尔比)和产物中托贝莫来石的产率及试块出釜抗压强度间的关系。

[0040]

图2显示了根据本技术实施例1制备的蒸压加气混凝土产物中托贝莫来石的sem图。

[0041]

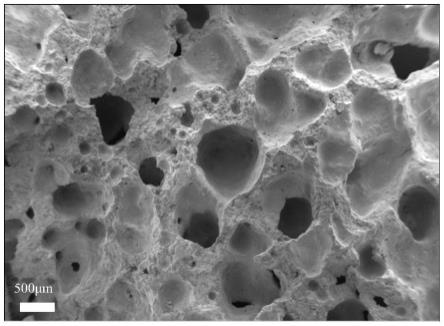

图3显示了根据本技术实施例1制备的蒸压加气混凝土的微观形貌图。

具体实施方式

[0042]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0043]

实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

[0044]

本发明利用烧结法赤泥或其复合材料替代普通硅酸盐水泥制备蒸压加气混凝土砌块,矿物原材料配比为烧结法赤泥5-30wt%,脱硫石膏0-15wt%,矿粉0-15wt%,粉煤灰

50-75wt%,石灰0-20wt%。将矿物原材料烘干粉磨至一定细度后混合均匀,加水搅拌,经过浇注,静停养护,胚体切割,蒸压养护等工艺,得到蒸压加气混凝土砌块。矿物原材料的最佳ca/si(摩尔比)为0.75~0.95,所得砌块符合gb/t 11968-2020《蒸压加气混凝土砌块》的要求。

[0045]

本发明中,所述组合物中ca元素与si元素的摩尔比根据所用矿物材料的化学组成计算得到。

[0046]

实施例1

[0047]

按照烧结法赤泥、脱硫石膏、矿粉、粉煤灰、石灰占矿物原材料质量的5wt%、1.5wt%、18.5wt%、70wt%、5wt%称取烧结法赤泥50g、脱硫石膏15g、矿粉185g、粉煤灰700g、石灰50g,作为矿物原材料,此时矿物原材料中ca/si(摩尔比)为0.54。按照水相当于矿物原材料质量的60wt%,称取45℃温水600g。按照铝粉相当于矿物原材料质量的0.08wt%,称取铝粉0.8g,并制成悬浮液。

[0048]

将烧结法赤泥、脱硫石膏、矿粉、粉煤灰和水混合,在搅拌锅中搅拌1min,再加入石灰搅拌1min至均匀后,加入铝粉悬浮液,搅拌45s。

[0049]

将搅拌好的料浆注入40mm

×

40mm

×

160mm的三联模中,放入60℃快速养护箱中静停养护4h。

[0050]

静停养护结束后,用切割机切去面包头并拆模。

[0051]

将砌块胚体放入压力为1mpa、温度为172℃的蒸压釜中养护8h,蒸压结束后得到砌块样品。

[0052]

所得砌块样品测得绝干密度为597.1kg/m3,出釜抗压强度为2.2mpa。通过rietveld定量分析计算,此时产物中托贝莫来石的产率为17.1%。

[0053]

本实施例制备的蒸压加气混凝土产物中托贝莫来石的sem图如图2所示,蒸压加气混凝土的微观形貌图如图3所示。

[0054]

实施例2-20

[0055]

实施例2-20与实施例1的区别在于各矿物原材料的掺量比例不一样,其余操作均相同。实施例1-20的详细配比和性能参数见下表1。

[0056]

表1:实施例1-20的详细配比和性能参数

[0057]

[0058][0059]

对比例1

[0060]

作为实施例10的对照例,按照硅酸盐水泥、粉煤灰、石灰占矿物原材料质量的10wt%、70wt%、20wt%称取硅酸盐水泥100g、粉煤灰700g、石灰200g,作为矿物原材料,此时体系ca/si(摩尔比)为0.79。按照水相当于矿物原材料质量的60wt%,称取45℃温水600g。按照铝粉相当于矿物原材料质量的0.08wt%,称取铝粉0.8g,并制成悬浮液。

[0061]

将水泥、粉煤灰和水混合,在搅拌锅中搅拌1min,再加入石灰搅拌1min至均匀后,加入铝粉悬浮液,搅拌45s。

[0062]

将搅拌好的料浆注入40mm

×

40mm

×

160mm的三联模中,放入60℃快速养护箱中静停养护4h。

[0063]

静停养护结束后,用切割机切去面包头并拆模。

[0064]

将砌块胚体放入压力为1mpa、温度为172℃的蒸压釜中养护8h,蒸压结束后得到砌块样品。

[0065]

所得砌块样品测得绝干密度为607.1kg/m3,出釜抗压强度为3.0mpa。通过rietveld定量分析计算,此时产物中托贝莫来石的产率为28.9%。

[0066]

对比例2-3

[0067]

对比例2-3与对比例1的区别在于水泥以及其他矿物材料的掺量比例不一样,其余操作均相同。对比例2为实施例9的对照例,对比例3为实施例14的对照例。对比例1-3的详细配比和性能参数见下表2。

[0068]

表2:对比例1-3的详细配比和性能参数

[0069][0070]

实施例1-20矿物原材料中ca/si(摩尔比)与加气混凝土砌块出釜抗压强度的关系图如图1所示。拟合方程为:

[0071]

y=2.5+1.399*exp(-0.5*((x-0.839)/0.079)^2

[0072]

r2=0.37968

[0073]

其中y为出釜抗压强度,x为矿物原材料中ca/si(摩尔比),决定系数r2=0.37968表明方程拟合准确精度高。出釜抗压强度随着ca/si(摩尔比)的的增加呈现先上升后下降的趋势。

[0074]

实施例1-20矿物原材料中ca/si(摩尔比)与加气混凝土砌块产物托贝莫来石产率的关系图如图1所示。拟合方程为:

[0075]

y=25.725+21.475*exp(-0.5*((x-0.839)/0.049)^2

[0076]

r2=0.41892

[0077]

其中y为产物托贝莫来石的产率,x为矿物原材料中ca/si(摩尔比),决定系数r2=0.41892表明方程拟合准确精度高。托贝莫来石的产率随着ca/si(摩尔比)的增加呈现先上升后下降的趋势。可见,托贝莫来石的产率对蒸压加气混凝土的出釜抗压强度有至关重要的作用。

[0078]

由以上实施例和对比例可以看出,本发明以烧结法赤泥或其复合材料为主要胶凝材料,替代了传统蒸压加气混凝土生产工艺中高能耗、高污染的普通硅酸盐水泥,制备得到性能良好的蒸压加气混凝土砌块,相比于水泥蒸压加气混凝土抗压强度有所提升,提高了烧结法赤泥综合利效率,降低了蒸压加气混凝土砌块的生产成本,同时也为节能减碳做出了贡献。

[0079]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行

限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1