电子级类球形α-Al2O3粉体的制备方法与流程

电子级类球形

α-al2o3粉体的制备方法

技术领域

1.本发明属于导热填料技术领域,涉及一种电子级类球形α-al2o3粉体的制备方法。

背景技术:

2.随着新能源汽车和5g电子的飞速发展,高功率电子设备将在更小的体积上产生更高的热量,热量如果无法及时消散,则会严重影响产品的正常使用甚至带来安全事故。因此,承担传导、消散热量的导热材料成为行业发展的关键材料。为了在导热材料中形成高效的热传导体系,需要选择合适的导热填料。氧化铝是目前市场上公认的兼有高导热率和高性价比的导热填料,为了形成有效的导热通路,填料配方在设计时就需要满足紧密堆积的要求。因此,除了大粒径的氧化铝颗粒之外,还需要粒径为微米级甚至亚微米级的氧化铝颗粒来填充大颗粒之间的缝隙。传统的角形氧化铝在使用时粘度过高,限制了填充的比例,而球形氧化铝尽管粘度特性优异,但是由于球形颗粒间仅存在点接触而没有面接触,且小粒径球形氧化铝的α相极低,限制最终制品的导热率。因此,需要开发具有更小粒径、更低粘度、更高α相含量,更高导热的α-al2o3粉体。同时,为了达到电子级材料的要求,该填料还应具有高纯的特点。

3.专利cn 111392752 a使用工业氢氧化铝为原料经过添加剂混合、酸洗、喷雾干燥、焙烧、研磨一系列工序制备出了粒径在0.3-1.0μm的类球形α-al2o3,但该方法步骤繁琐、升温程序复杂、对设备要求高、生产周期长。专利cn105753023 b使用硅溶胶包覆破碎至亚微米级别的氢氧化铝进行煅烧,硅溶胶在其中起阻隔相作用,减弱了在煅烧过程中因固相接触传质导致的形貌破坏,硅溶胶包覆后形成的球形得以保留,最终获得粒径0.5-1.0μm的类球形α-al2o3。但该方法在一次煅烧后为了除去表面的硅溶胶需要加入氢氧化钠在900-1300℃下进行二次煅烧,引入了na杂质且两次煅烧工艺复杂成本过高。

技术实现要素:

4.本发明的目的是提供一种电子级类球形α-al2o3粉体的制备方法。该方法以工业氧化铝、薄水铝石或角状α-al2o3为原料,通过矿化剂预处理、相转变工艺、提纯、解聚等工艺,获得粒径可调(0.5~3μm)、高纯度、高球形度、高α相含量、低粘度、高导热的α-al2o3粉体,可以满足新能源汽车和5g电子的散热需求。

5.实现本发明目的的技术方案如下:

6.电子级类球形α-al2o3粉体的制备方法,包括以下步骤:

7.(1)矿化剂预处理:按氟化铵和氧化镁的质量比为0.5~8:1,将氟化铵和氧化镁混合,得到复合矿化剂m1,然后按质量比为0.2~5:1,将硼酸与复合矿化剂m1混合均匀,将混合后的矿化剂进行充分研磨,得到超细复合矿化剂m2;

8.(2)以工业氧化铝、薄水铝石或角状α-al2o3为原料,将超细复合矿化剂m2与原料按质量比为0.5%~2.5%:1混合,得到前驱体,然后将前驱体放入高温炉中,以5~10℃/min的升温速率上升至1100℃~1500℃,进行高温煅烧完成相转变,相转变时间为2~12h,冷却

后得到类球形α-al2o3粗品;

9.(3)将类球形α-al2o3粗品进行解聚、提纯,得到d50=0.5~3μm的类球形α-al2o3粉体。

10.优选地,步骤(1)中,氟化铵和氧化镁的质量比为6~8:1。

11.优选地,步骤(1)中,硼酸与复合矿化剂m1的质量比为1~5:1。

12.优选地,步骤(1)或(2)中,混合设备为高速搅拌机或球磨机,混合时间为0.5~2h。

13.优选地,步骤(1)中,混合温度为60℃~100℃。

14.优选地,步骤(1)中,研磨设备为行星球磨机、卧式球磨机或者气流粉碎设备等设备。

15.优选地,步骤(2)中,原料的d50为0.3~1.5μm。

16.优选地,步骤(2)中,超细复合矿化剂m2与原料的质量比为1.5%~2.5%:1。

17.优选地,步骤(2)中,煅烧温度为1250℃~1500℃。

18.优选地,步骤(2)中,高温炉为隧道窑、回转窑或辊道窑等设备。

19.优选地,步骤(3)中,解聚采用的设备为球磨机、高速搅拌机、砂磨机或气流粉碎机等设备。

20.优选地,步骤(3)中,采用纯水或添加少量的柠檬酸进行提纯,以更彻底的去除产品表面的na

+

、cl-等可溶性离子。

21.优选地,步骤(3)中,使用砂磨机通过湿法解聚和提纯,一步完成产品的解聚与提纯。

22.与现有技术相比,本发明具有以下优点:

23.(1)本发明对矿化剂进行预处理,预处理后的矿化剂可以更容易地均匀分散到原料表面,避免在前驱体制备时条件过于严苛,造成高温相转变过程中团聚及单晶生长不均匀问题。预处理后得到的复合矿化剂m2在经后续混合、相转变后得到产物的α相含量相比未进行预处理的提高了5.8%。

24.(2)本发明的复合矿化剂在发生相转变的同时,氟化铵分解产生气体,增加了内部的松散程度,减弱了因固相传质导致粉体颗粒间的硬团聚;氟离子的存在降低了al2o3向α相转变的势垒,使得在α相生成后仍有足够的能量供给硼酸进行形貌修饰,不断消耗掉粉体原有形貌中的尖锐部分而往球形生长;氧化镁则在高温时与氧化铝生成镁铝尖晶石,包覆在α-al2o3的表面,抑制单晶不等轴生长的同时抑制过度长大,在此三者的共同作用下得以产生球形度高、分布窄、α相含量高的α-al2o3。

附图说明

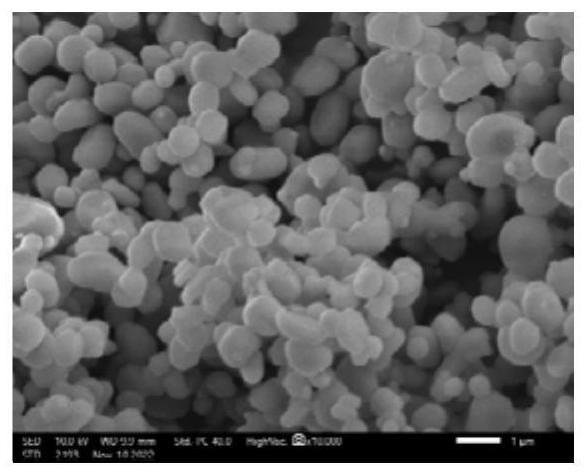

25.图1为实施例1制得的类球形α-al2o3粉体的sem图;

26.图2为实施例2制得的类球形α-al2o3粉体的sem图;

27.图3为实施例3制得的类球形α-al2o3粉体的sem图;

28.图4为对比例2制得的类球形α-al2o3粉体的sem图;

29.图5为对比例3制得的类球形α-al2o3粉体的sem图。

具体实施方式

30.下面结合具体实施例和附图对本发明作进一步详述。

31.实施例1

32.本实施例以d50=1μm的工业氧化铝粉为原料,硼酸、氟化铵、氧化镁为复合矿化剂。氟化铵、氧化镁的质量比为8:1,放入球磨机中预处理1h后得到复合矿化剂m1;将硼酸和m1按照质量比0.2:1放入球磨机中球磨1h得到复合矿化剂m2;将m2和工业氧化铝粉放入球磨机中共混1h得到前驱体,m2的质量占比为工业氧化铝粉的2.5wt%。

33.将前驱体放入坩埚中煅烧,煅烧的最高温度为1250℃,升温速率为7℃/min,保温时间8h。将冷却后得到的类球形α-al2o3粗品放入球磨机中研磨6h,经过提纯后得到最终产品类球形α-al2o3粉体。图1是最终产品类球形α-al2o3粉体的sem图,从图中可看出产品b的形貌接近球形,单晶尺寸在1μm左右。

34.实施例2

35.按照实施例1中相同的方法进行矿化剂预处理,其中氟化铵、氧化镁的质量比为6:1,共混2h得到复合矿化剂m1;硼酸和m1的质量比为1:1,共混2h后得到复合矿化剂m2;m2为工业氧化铝粉的1.5wt%,二者共混时间为2h后得到前驱体。

36.将前驱体放入坩埚中煅烧,煅烧的最高温度为1350℃,升温速率为6℃/min,保温时间10h,之后放入球磨机中研磨,经过提纯后得到最终产品类球形α-al2o3粉体,研磨时间为8h。图2为实施例2的sem图,从图中可看出最终产品类球形α-al2o3粉体的单晶形貌接近球形,单晶尺寸在1μm左右。

37.实施例3

38.按照实施例1中相同的方法进行矿化剂预处理,其中氟化铵、氧化镁的质量比为1:2,共混2h得到复合矿化剂m1;硼酸和m1的质量比为5:1,共混2h后得到复合矿化剂m2;m2为工业氧化铝粉的0.5wt%,二者共混时间为2h后得到前驱体。

39.将前驱体放入坩埚中煅烧,煅烧的最高温度为1500℃,升温速率为10℃/min,保温时间10h,之后放入球磨机中球磨机中研磨,经过提纯后获得最终产品类球形α-al2o3粉体,研磨时间为5h。图3为实施例3的sem结果,从图中可看出最终产品类球形α-al2o3粉体的单晶形貌接近球形,单晶尺寸在1μm左右。

40.对比例1

41.对比例1为市场上在用的国内某厂家生产的亚微米类球形α-al2o3粉体填料。

42.对比例2

43.按照实施例1相同的配方、相转变、解聚、提纯方法进行制备,区别之处在于不使用制备复合矿化剂m2的多次混合方法,直接将三种矿化剂与工业氧化铝粉混合。图4为对比例2的sem图,从图中可看出对比例2制备的单晶尺寸大小与实施例1很接近,但整体看来个体尺寸差异较大,分布不集中、球形度略有逊色。

44.对比例3

45.按照实施例1相同的混合、相转变、解聚、提纯方法进行制备,区别之处在于将原有复合矿化剂中的氟化铵替换为钛白粉。图5为对比例3的sem图,从图中可看出相比实施例1,对比例3制备的单晶球形度较差。

46.对比例4

47.按照实施例1相同的混合、相转变、解聚、提纯方法进行制备,区别之处在于不添加氟化铵。

48.各实施例和对比例制得的最终产品的具体粒度分布和粘度测试结果见表1。粘度测试方法参考gb/t 2794-2013标准,将各实施例和对比例制得的最终产品分散在1000cps的乙烯基硅油中进行测试,填充量≥75%。

49.表1各实施例和对比例制得的最终产品的具体粒度分布和粘度测试结果

[0050][0051]

表2各实施例和对比例制得的最终产品的粒度分布和α相含量

[0052][0053]

从表1中可看出,实施例1的平均粒径是1.1μm,属于亚微米级别,与对比例1相同,但实施例1的分布相比对比例1更加集中,说明本发明制备的α-al2o3粉体具有更窄的分布。在同等条件下、同样的填充体系中,实施例1的粘度远小于对比例1,说明在同等粘度下实施例1能够添加的更多,材料中可形成的导热通路更多。从表2中可看出实施例1在同等单晶粒径下α相含量最高,说明由实施例1制备的材料导热率最高。总的看来,本发明制备的类球形α-al2o3粉体具有球形度高、α相含量高、粘度低、纯度高等特点,符合电子级类球形α-al2o3粉体的要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1