一种彩色透水混凝土及其制备工艺的制作方法

1.本技术涉及混凝土领域,更具体地说,它涉及一种彩色透水混凝土及其制备工艺。

背景技术:

2.彩色混凝土是一种多孔轻质的环保地面铺装材料,能够让雨水流入地下,有效补充地下水;也可以降低地面上的油类化合物对环境的污染;是一种良好维护生态平衡、缓解城市热岛效应的透水地坪材料,有利于人类生存环境的良性发展。

3.随着经济不断发展,人民的生活越来越富足,对于城市建筑的美观要求也逐步提高,所以衍生了彩色透水混凝土。彩色透水混凝土在透水混凝土的基础上,还具备色彩丰富的有点,可以配合城市建筑设计师的创意,实现不同环境和个性所要求的装饰风格。

4.彩色透水混凝土一般铺设在人行道、公园等室外场所,长时间暴露户外,受到紫外线照射、雨水浸润、人车摩擦等持续作用,导致彩色透水混凝土的颜色褪变,影响整体质量。因此,还有待改善。

技术实现要素:

5.为了提高彩色透水混凝土的色彩稳定性,本技术提供一种彩色透水混凝土及其制备工艺。

6.第一方面,本技术提供一种彩色透水混凝土,采用如下的技术方案:一种彩色透水混凝土,包括以下重量份数的原料:0-2%外加剂、85-105份水、340-375份水泥、20-40份色粉、35-50份掺合料、1200-1300份粗骨料、1-3份聚酰亚胺纤维、0.8-2份聚四氟乙烯纤维、2-5份有机硅乳液。

7.通过采用上述技术方案,在聚酰亚胺纤维、聚四氟乙烯纤维的共同配合下,两者调节体系内部的均匀程度,改善粗骨料、掺合料、水泥、色粉的分布状态。相当于形成了一层有弹性的网,蔓延体系将粗骨料、胶凝材料、色粉网络住,使色粉均匀分散在体系中后,就不容易移位,从而有利于提高混凝土的颜色稳定性。

8.为了保持良好的透水性,透水混凝土没有使用细骨料,内部有很多孔洞,但是这也直接导致了透水混凝土的强度不高。为了在保持较好透水性的前提下,尽可能提高抗压强度,发明人对透水混凝土的配方做出了进一步的改进。

9.在聚酰亚胺纤维、聚四氟乙烯纤维、有机硅乳液的共同配合下,聚酰亚胺纤维、聚四氟乙烯纤维作为骨架,有机硅乳液蔓延在骨架上,并在骨架的支撑下,覆盖在骨架网孔处,形成一层膜。该特殊的骨架与覆盖结构可以进一步改善体系内的孔洞结构,对内部连孔起到一定的分隔、支撑作用。不影响内部孔洞的体积,但是可以减少体系内部连孔生成,从而保证了彩色透水混凝土的强度和透水效果。

10.由于骨架将色粉网络、有机硅乳液覆盖在骨架网孔,当雨水浸润彩色混凝土时,水往下渗透,进入到混凝土内部的孔洞,与孔洞表面的膜接触后迅速滑落。既加快了透水时间,也减少了水与混凝土内部接触的时间,从而有利于延长混凝土的使用寿命;也降低水对

色粉的侵蚀、冲刷,有利于提高混凝土的颜色稳定性。

11.优选的,所述聚酰亚胺纤维、聚四氟乙烯纤维、有机硅乳液的质量比为(1.5-2.2):(1.0-1.5):(3-4)。

12.通过采用上述技术方案,进一步限定聚酰亚胺纤维、聚四氟乙烯纤维、有机硅乳液的质量比例,有利于提高所形成的膜的韧性、稳定性,从而有利于提高混凝土的使用寿命及颜色稳定性。

13.优选的,所述粗骨料为瓜米石、1-2石、4-6石、2-4石中的一种或多种。

14.通过采用上述技术方案,限定粗骨料的粒径在一定范围内,使得混凝土内的孔隙率不会过大,也不会过小,有利于形成均匀的孔结构。

15.优选的,所述粗骨料为瓜米石和1-2石,瓜米石和1-2石以质量比1:(0.05-0.15)的比例混合。

16.通过采用上述技术方案,采用特定种类、比例的粗骨料运用到体系内,削弱了混凝土受压时局部收到集中应力的情况,从而有利于提高抗压强度。

17.优选的,所述色粉为氧化铁红色粉,水泥为白水泥。

18.通过采用上述技术方案,采用特定的色粉和水泥,有利于使得颜色更加鲜艳,也可以保持更长时间。

19.优选的,所述掺合料为粉煤灰、石英砂、硅灰中的一种或多种。

20.优选的,所述掺合料为粉煤灰、石英砂,粉煤灰、石英砂的质量比1:(0.2-0.3)的比例混合。

21.通过采用上述技术方案,采用特定种类、比例的掺合料混合,可以提高与水泥水化产物发生二次水化反应的速率,从而提高混凝土的强度。在经过试验后,该比例下对透水混凝土的透水效果影响最小,强度提高程度最明显。

22.优选的,所述外加剂为减水剂、早强剂、增稠剂中的一种或多种混合。

23.第二方面,本技术提供一种彩色透水混凝土的制备工艺,采用如下的技术方案:一种彩色透水混凝土的制备工艺,包括以下步骤:将粗骨料、水泥混合干拌至均匀;继续加入水、外加剂、掺合料、聚酰亚胺纤维、聚四氟乙烯纤维搅拌混合至均匀;继续加入色粉、有机硅乳液,搅拌至均匀;得到成品。

24.通过采用上述技术方案,骨架首先在水泥体系中形成并分散均匀,然后再加入色粉和有机硅乳液,色粉在骨架、体系内分散,有机硅乳液起到类似于封膜的作用,从而将色粉固位,提高颜色稳定性。同时,最后加有机硅乳液,也有利于有机硅乳液包裹在孔洞表面,从而延长混凝土使用寿命。

25.优选的,将所述聚酰亚胺纤维、聚四氟乙烯纤维混合在一起;按重量份数,取10-25份去离子水;将调整温度至85-95℃,将聚酰亚胺纤维、聚四氟乙烯纤维投入到去离子水中,然后在强度500w、频率18-23khz、时长5-10min的条件下进行超声处理,得到待用液;将待用液烘干,得到待用物;在制备混凝土时,将待用物与水、外加剂、掺合料共同混合。

26.通过采用上述技术方案,对聚酰亚胺纤维、聚四氟乙烯纤维进行前处理,有利于加

强后续在体系中形成的骨架强度,也可以使有机硅乳液有更好的配合效果,结合更加牢固。

27.综上所述,本技术具有以下有益效果:1、在聚酰亚胺纤维、聚四氟乙烯纤维的共同配合下,两者调节体系内部的均匀程度,改善粗骨料、掺合料、水泥、色粉的分布状态。相当于形成了一层有弹性的网,蔓延体系将粗骨料、胶凝材料、色粉网络住,使色粉均匀分散在体系中后,就不容易移位,从而有利于提高混凝土的颜色稳定性。

28.2、在聚酰亚胺纤维、聚四氟乙烯纤维、有机硅乳液的共同配合下,聚酰亚胺纤维、聚四氟乙烯纤维作为骨架,有机硅乳液蔓延在骨架上,并在骨架的支撑下,覆盖在骨架网孔处,形成一层膜。该特殊的骨架与覆盖结构可以进一步改善体系内的孔洞结构,对内部连孔起到一定的分隔、支撑作用。不影响内部孔洞的体积,但是可以减少体系内部连孔生成,从而保证了彩色透水混凝土的强度和透水效果。

29.3、采用特定的粗骨料及掺合料相互配合,在保证透水效果的情况下,加强了胶凝材料对粗骨料的连接强度,大幅度削弱了混凝土受压时局部应力集中的情况。

具体实施方式

30.以下结合实施例对本技术作进一步详细说明。

31.以下实施例及对比例中所用的原料均为市售产品。

32.制备例制备例1聚酰亚胺纤维、聚四氟乙烯纤维的前处理,包括以下制备步骤:步骤1):将聚酰亚胺纤维、聚四氟乙烯纤维混合在一起。

33.步骤2):称取10kg去离子水,投入到反应釜内,将调整温度至85℃。

34.步骤3):将聚酰亚胺纤维、聚四氟乙烯纤维投入到去离子水中,混合均匀。然后在强度500w、频率18khz、时长10min的条件下进行超声处理,得到待用液。

35.步骤4):将待用液烘干,得到待用物。

36.制备例2聚酰亚胺纤维、聚四氟乙烯纤维的前处理,与制备例1的不同之处在于,步骤2)中称取25kg水混合;温度调整至95℃。

37.步骤3)中频率为23khz,时长为5min。实施例

38.实施例1一种彩色透水混凝土,包括以下原料:外加剂、水、水泥、色粉、掺合料、粗骨料、聚酰亚胺纤维、聚四氟乙烯纤维、有机硅乳液。

39.其中,外加剂为聚羧酸减水剂,水泥为白水泥,色粉为氧化铁红色粉。

40.掺合料为粉煤灰、石英砂,粉煤灰、石英砂的质量比1:0.2的比例混合。即粉煤灰的使用量为33.3kg,石英砂的使用量为6.7kg。

41.粗骨料为粗骨料为瓜米石和1-2石,瓜米石和1-2石以质量比1:0.05的比例混合。即瓜米石的使用量为1238kg,1-2石的使用量为62kg。

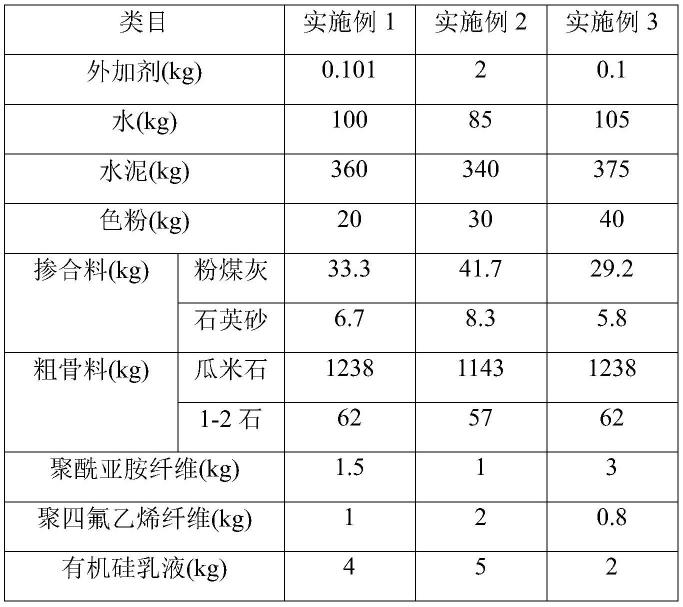

42.各种原料的用量具体详见表1。

43.本技术实施例还提供一种彩色透水混凝土的制备工艺,包括以下步骤:步骤01):将粗骨料、水泥投入搅拌釜内,混合干拌至均匀。

44.步骤02):继续往搅拌釜内加入水、外加剂、掺合料、待用物,搅拌混合至均匀。待用物采用制备例1的。

45.步骤03):继续往搅拌釜内依次加入色粉、有机硅乳液,搅拌至均匀,得到成品。

46.实施例2一种彩色透水混凝土,与实施例1的不同之处在于,色粉为氧化铬绿,水泥为普通硅酸盐水泥。

47.各原料的用量不同,具体详见表1。

48.一种彩色透水混凝土的制备工艺,与实施例1的不同之处在于,待用物采用制备例2的。

49.实施例3一种彩色透水混凝土,与实施例1的不同之处在于,色粉为氧化铁黄。

50.各原料的用量不同,具体详见表1。

51.表1实施例4一种彩色透水混凝土,与实施例1的不同之处在于,聚酰亚胺纤维、聚四氟乙烯纤维、有机硅乳液的质量比为2.2:1.5:3,即聚酰亚胺纤维的使用量为2.1kg,聚四氟乙烯纤维的使用量为1.5kg,有机硅乳液的使用量为2.9kg。

52.实施例5一种彩色透水混凝土,与实施例1的不同之处在于,聚酰亚胺纤维、聚四氟乙烯纤维、有机硅乳液的质量比为1:1:2,即聚酰亚胺纤维的使用量为1.6kg,聚四氟乙烯纤维的使

用量为1.6kg,有机硅乳液的使用量为3.3kg。

53.实施例6一种彩色透水混凝土,与实施例1的不同之处在于,瓜米石和1-2石以质量比1:0.15的比例混合,即瓜米石的使用量为1130kg,1-2石的使用量为170kg。

54.实施例7一种彩色透水混凝土,与实施例1的不同之处在于,粗骨料为瓜米石。

55.实施例8一种彩色透水混凝土,与实施例1的不同之处在于,粉煤灰、石英砂的质量比1:0.3的比例混合,即粉煤灰的使用量为30kg,石英砂的使用量为10kg。

56.实施例9一种彩色透水混凝土,与实施例1的不同之处在于,掺合料为石英砂。

57.实施例10一种彩色透水混凝土的制备工艺,与实施例1的不同之处在于,将步骤2)中的待用物替代为聚酰亚胺纤维、聚四氟乙烯纤维。

58.对比例对比例1一种彩色透水混凝土,与实施例1的不同之处在于,将聚酰亚胺纤维替换为等质量的碳纤维。

59.对比例2一种彩色透水混凝土,与实施例1的不同之处在于,将聚四氟乙烯纤维替换为等质量的聚丙烯腈纤维。

60.对比例3一种彩色透水混凝土,与实施例1的不同之处在于,将有机硅乳液替换为等质量的苯丙乳液。

61.对比例4一种彩色透水混凝土,与实施例1的不同之处在于,聚酰亚胺纤维的使用量为0.2kg,聚四氟乙烯纤维的使用量为5kg,有机硅乳液的使用量为1.3kg。

62.性能检测试验检测样品:实施例1-10和对比例1-4。

63.1、透水性检测:参照cjj/t135-2009《透水水泥混凝土路面技术规程》进行检测,界面的尺寸为200mm*200mm,计算、记录透水系数。

64.2、抗压强度检测:按照gb/t50081-2002《普通混凝土力学性能试验方法标准》进行检测。

65.3、色彩稳定性检测:取色方式:试样采用圆柱形马歇尔试件。在光线良好处用相机拍照,每个试样拍摄三张照片,肉眼选取色差相对较小的照片。将图片导入到photoshop图片处理软件内,选择习惯工具里的颜色取样器读取所选处的rgb色值,每张照片选5处读取,取平均值。

66.处理方法:选取功率为50w的紫外线灯管,对检测样品表面连续照射28d。在照射同时,每天用清水喷淋4h。将温度控制在60℃。

67.计算公式:色彩鲜艳度指数(%)=各色彩三原色色光模式值/(r+g+b)上述检测结果详见表2。

68.表2根据表2中实施例1-3与对比例1-3的检测数据对比可知,实施例1-3的检测样品在透水系数、抗压强度、色彩鲜艳度指数方面的数据都较对比例1-3的好。在色彩鲜艳度方面,实施例1-3与对比例1-3的检测样品在初始时的指数相差不大。但是在经过处理后,对比例1-3的产品的色彩鲜艳度指数大幅度下降,也就是褪色情况严重;而实施例1-3的检测样品在经过处理后,依旧可以保持较高水平的色彩鲜艳度指数。说明在聚酰亚胺纤维、聚四氟乙烯纤维、有机硅乳液的共同配合下,所制得的彩色透水混凝土在保持良好的透水效果的情况下,还能具有较高的抗压强度和较持久的色彩稳定性。再结合对比例4的检测数据对比可知,聚酰亚胺纤维、聚四氟乙烯纤维、有机硅乳液需要在本技术所提供的使用范围内使用,才能发挥良好的性能。

69.根据表2中实施例1、4与5的检测数据对比可知,实施例5的检测样品具有较好的透水效果、抗压强度和色彩稳定性,但是实施例1、4检测样品在上述各方面的效果略胜一筹。说明进一步限定聚酰亚胺纤维、聚四氟乙烯纤维、有机硅乳液之间的使用比例,可以有效提高产品的透水效果,并且维持较好的抗压强度和色彩稳定性。

70.根据表2中实施例1、6和7的检测数据对比可知,实施例7的检测样品在透水效果上较实施例1、6稍微好一点,但是在抗压强度和色彩鲜艳度方面不如实施例1、6的。如上所述,虽然实施例1、6的透水效果略低于实施例7的,但是仍处于较好的水平。说明仅使用瓜米石时,虽然可以提高透水效果,对于抗压强度会略微降低。发明人经过多次试验,发明在本技术所提供的特定粗骨料选择及比例配合下,可以得到透水效果、抗压强度、色彩稳定性三方面质量都较好的色彩透水混凝土。

71.根据表2中实施例1、8和9的检测数据对比可知,实施例1、8的透水效果、抗压强度、色彩稳定性都优于实施例9的,说明特定种类、比例的掺合料有利于改善体系的结构。

72.根据表2中实施例1、10的检测数据对比可知,实施例1所制得的混凝土透水效果、抗压强度、色彩稳定性都较实施例10的好,说明对聚酰亚胺纤维、聚四氟乙烯纤维的提前分散处理有利于后续其在体系内、其与有机硅乳液的配合,形成更加稳定的膜和结构。

73.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1