用废石英坩埚制备高纯石英砂的方法、高温炉及制备高纯石英砂的方法和高纯石英砂与流程

本公开涉及石英坩埚的回收提纯领域,具体地,涉及一种用废石英坩埚制备高纯石英砂的方法、高温炉及制备高纯石英砂的方法和高纯石英砂。

背景技术:

1、直拉单晶硅生长中,需要使用石英坩埚,石英坩埚作为一次性产品,消耗量较大,石英坩埚使用完后,一般还需要额外的费用对其进行处理,增加了企业的成本。而目前国内生产石英坩埚使用的主要原料为高纯石英砂,随着行业的发展和资源的枯竭,石英砂的成本越来越高,进一步地增加了企业的成本。

2、因此,对废石英坩埚进行回收利用,尤其是将其制备为高纯石英砂具有十分重要的战略意义。

技术实现思路

1、本公开的目的是提供一种用废石英坩埚制备高纯石英砂的方法、高温炉及制备高纯石英砂的方法和高纯石英砂,该方法能同时解决废石英坩埚循环应用时面临的杂质含量高、羟基含量高以及气泡生长严重的三大问题,该方法制备的高纯石英砂,杂质含量可满足光伏行业用高纯石英砂的要求,熔制成石英坩埚后羟基含量在50ppm以下,且产品无气泡生长的问题。

2、为了实现上述目的,本公开第一方面提供一种用废石英坩埚制备高纯石英砂的方法,所述方法包括如下步骤:

3、将废石英坩埚经过预处理,得到预处理后的石英砂;

4、使所述预处理后的石英砂在高温炉内与氯化气接触,进行氯化处理,得到氯化处理后的石英砂;

5、在惰性处理气氛下,使所述氯化处理后的石英砂在在所述高温炉内进行第一加热处理,并控制所述高温炉内的压力为第一炉内压力;随后再进行第二加热处理,并控制所述高温炉内的压力为第二炉内压力,得到脱羟和去气泡处理后的石英砂;

6、所述第一加热的温度为700~1200℃,所述第一炉内压力为0.01~1kpa;所述第二加热的温度为800~1300℃,所述第二炉内压力的真空度为10~80kpa。

7、可选地,该方法还包括:在所述氯化处理前,对所述高温炉内进行第一净化处理;所述第一净化处理包括向所述高温炉内通入所述惰性处理气氛进行净化;所述第一净化处理的条件包括:温度为150~250℃,时间为5~10min。

8、可选地,所述氯化气为氯气和/或氯化氢,优选为氯气;所述氯化处理的条件包括:温度为500~1000℃;时间为30~120min。

9、可选地,在所述氯化处理后包括对所述高温炉的炉内进行第二净化;

10、所述第二净化包括向高温炉内通入惰性处理气氛,进行第二净化;所述第二净化时间为2~8min。

11、可选地,所述第一加热处理的温度850~1050℃,所述第一炉内压力为0.01~0.08kpa,时间为30~180min;和/或,

12、所述第二加热处理的温度为900~1100℃,所述第二炉内压力的真空度为20~70kpa,时间为30~120min。

13、可选地,所述预处理包括粗破、超声、细磨、色选、磁选和酸洗中的一种或多种;

14、所述预处理后的石英砂的粒度为70~350μm,所述石英砂的粒度在70~350μm间的占比为90%以上,金属杂质总含量为30~50ppm。

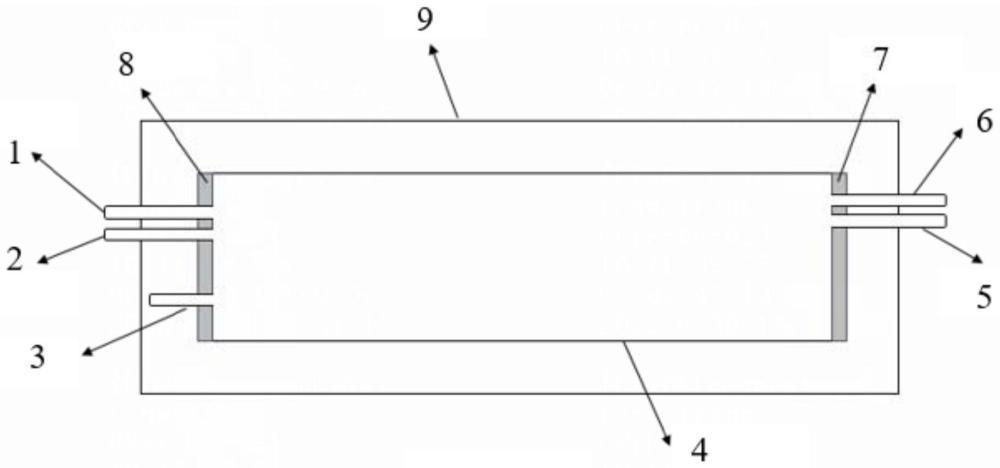

15、本公开第二方面提供一种高温炉,用于本公开第一方面所述的方法,所述高温炉包括氯化气入口、惰性处理气入口、氯化气出口、惰性处理气出口、真空阀、进料炉门和出料炉门;

16、所述高温炉的炉膛内材质为石英玻璃,可选地,所述高温炉的炉膛形成为卧式石英玻璃筒体,所述卧式石英玻璃筒体可绕轴旋转。

17、本公开第三方面提供一种采用本公开第二方面所述的高温炉制备高纯石英砂的方法,包括如下步骤:

18、将预处理后的石英砂装入高温炉内,关闭氯化气入口、氯化气出口及真空阀,从惰性处理气入口通入惰性处理气氛,对炉内进行第一净化;

19、第一净化完成后,关闭惰性处理气入口、惰性处理气出口及真空阀,从氯化气入口通入氯化处理气氛进行氯化处理;

20、氯化处理完成后,关闭氯化气入口、氯化气出口及真空阀,从惰性处理气入口通入惰性处理气氛,对炉内进行第二净化;

21、第二净化完成后,关闭氯化气入口、氯化气出口、惰性处理气出口及真空阀,对氯化处理后的石英砂在惰性处理气氛下进行第一加热处理;

22、第一加热处理完成后,关闭氯化气入口、氯化气出口、惰性处理气入口及惰性处理气出口,打开真空阀,进行第二加热处理;

23、可选地,在所述氯化处理、第一加热处理和第二加热处理步骤中,使所述卧式石英玻璃筒体持续绕轴转动。

24、本公开第四方面提供一种高纯石英砂,所述高纯石英砂由废石英坩埚经过粗破、超声、细磨、色选、磁选、酸洗和氯化处理得到;所述高纯石英砂中金属杂质元素总量为20ppm以下。

25、可选地,所述高纯石英砂还包括在所述氯化处理后进行脱羟和去气泡处理;所述高纯石英砂熔制成坩埚后羟基含量为50ppm以下,和/或气泡含量为0.01%以下。

26、通过上述技术方案,本公开通过控制高温炉内氯化处理、脱羟和去气泡处理的工艺条件,将废石英坩埚中的金属杂质含量进一步降低,同时解决废石英坩埚循环应用时面临的羟基含量高以及气泡多的问题,在同一设备中完成了氯化处理、脱羟和去气泡处理的步骤,降低生产成本,提高企业经济效益,本公开用废石英坩埚制备出可满足光伏行业要求的高纯石英砂,该高纯石英砂的金属杂质元素总量在20ppm以下,羟基含量在50ppm以下,且产品无气泡生长的问题。

27、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种用废石英坩埚制备高纯石英砂的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的方法,其中,该方法还包括:在所述氯化处理前,对所述高温炉内进行第一净化处理;

3.根据权利要求1所述的方法,其中,所述氯化气为氯气和/或氯化氢,优选为氯气;所述氯化处理的条件包括:温度为500~1000℃;时间为30~120min。

4.根据权利要求1所述的方法,其中,在所述氯化处理后包括对所述高温炉的炉内进行第二净化;

5.根据权利要求1所述的方法,其中,所述第一加热处理的温度850~1050℃,所述第一炉内压力为0.01~0.08kpa,时间为30~180min;和/或,所述第二加热处理的温度为900~1100℃,所述第二炉内压力的真空度为20~70kpa,时间为30~120min。

6.根据权利要求1所述的方法,其中,所述预处理包括粗破、超声、细磨、色选、磁选和酸洗中的一种或多种;

7.一种高温炉,用于权利要求1~6任意一项所述的方法,其中,所述高温炉包括氯化气入口、惰性处理气入口、氯化气出口、惰性处理气出口、真空阀、进料炉门和出料炉门;

8.一种采用权利要求7所述的高温炉制备高纯石英砂的方法,其中,包括如下步骤:

9.一种高纯石英砂,其特征在于,由废石英坩埚经过粗破、超声、细磨、色选、磁选、酸洗和氯化处理得到;所述高纯石英砂中金属杂质元素总量为20ppm以下。

10.根据权利要求9所述的高纯石英砂,其中,所述高纯石英砂还包括在所述氯化处理后进行脱羟和去气泡处理;所述高纯石英砂熔制成坩埚后羟基含量为50ppm以下,和/或,气泡密度为0.01%以下。

技术总结

本公开涉及一种用废石英坩埚制备高纯石英砂的方法、高温炉及制备高纯石英砂的方法和高纯石英砂,该方法包括:将废石英坩埚经过预处理,得到预处理后的石英砂;使所述预处理后的石英砂在高温炉内与氯化气接触,进行氯化处理,得到氯化处理后的石英砂;在惰性处理气氛下,使所述氯化处理后的石英砂在所述高温炉内进行第一加热处理,控制所述高温炉内的压力为第一炉内压力;随后再进行第二加热处理,控制所述高温炉内的压力为第二炉内压力,得到脱羟和去气泡处理后的石英砂;所述第一加热的温度为700~1200℃,压力为0.01~1Kpa;所述第二加热的温度为800~1300℃,所述第二炉内压力的真空度为10~80KPa。本公开的方法能同时解决废坩埚中杂质含量高、羟基含量高以及气泡多的问题。

技术研发人员:任伟康,李侨,邓浩,刘阳,陈永康

受保护的技术使用者:隆基绿能科技股份有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!