表面包覆混合碳源的磷酸铁锂及其制备方法和应用与流程

1.本发明属于锂电池正极材料技术领域,具体涉及磷酸铁锂正极材料的制备方法。

背景技术:

2.磷酸铁锂(lifepo4)正极材料相对于三元等材料在安全、循环、价格方面都具有明显的优势,且对环境友好,已经广泛应用于电动汽车、储能等市场,是目前主流锂离子正极材料之一。

3.然而,lifepo4电子电导率低,使得其难以得到大规模的应用。目前常用的提升电导率的方法之一是碳包覆,碳包覆主要是表面包覆一层碳涂层,例如葡萄糖、蔗糖、聚乙二醇、乙炔黑以及柠檬酸等,但是仍不太理想,初期导电性能提高较好,但是充放电一定周期后,其导电性能提高的稳定性会下降。因此,如何提升导电率,尤其是循环性能仍是业界研究热点。

技术实现要素:

4.为此,本发明提供一种能提升导电率、放电容量及循环性能的表面包覆混合碳源的磷酸铁锂及其制备方法。

5.该表面包覆混合碳源的磷酸铁锂的表面包覆层为混合碳源,所述混合碳源占所述磷酸铁锂总质量的1.2%~1.6%,所述混合碳源为蔗糖:聚乙二醇按重量比1:2、或者蔗糖:聚乙二醇按重量比1:17、或者蔗糖:葡萄糖按重量比1:10、或者蔗糖:葡萄糖按重量比1:2、或者聚乙二醇:葡萄糖按重量比1:10混合而成。

6.还提供上述磷酸铁锂的应用,所述应用为将所述磷酸铁锂作为正极材料制作锂离子电池,所述磷酸铁锂粉末的电导率大于0.15s/cm,所述锂离子电池的1c放电容量大于145mah/g,循环5000周容量保持率大于80%。

7.该表面包覆混合碳源的磷酸铁锂的方法包括如下步骤:

8.(1)、将锂源、铁源和磷源混合均匀后,加入所述混合碳源和水,研磨至粒径为0.35~0.45μm,干燥,得到磷酸铁锂前驱体。

9.(2)、将所述磷酸铁锂前驱体在保护性气氛下烧结,再粉碎、筛分、除磁得到所述磷酸铁锂。

10.优选地,所述步骤(1)中,所述研磨的时间为2~5h,所述干燥温度为60℃~85℃。

11.优选地,所述步骤(1)中,所述锂源、所述铁源和所述磷源的锂元素:铁元素:磷元素摩尔比为1.005~1.025:1:1。

12.优选地,所述步骤(1)中,所述锂源为碳酸锂、硫酸锂、氯化锂、硝酸锂、草酸锂中的一种或多种的组合;所述铁源为磷酸铁、硫酸亚铁、硝酸亚铁、硝酸铁、氯化铁、铁红、氢氧化铁、草酸亚铁中的一种或多种的组合;所述磷源为磷酸铁、磷酸二氢铵、磷酸一氢铵、磷酸铵、磷酸二氢钠、磷酸一氢钠、磷酸钠、磷酸中的一种或多种的组合。

13.优选地,所述步骤(1)中,以碳酸锂作为所述锂源,以磷酸铁作为所述铁源和所述

磷源。

14.优选地,所述步骤(2)中,所述粉碎过程中,控制中值粒径d50在0.6~1.5μm之间。

15.优选地,所述步骤(2)中,所述保护性气氛为氮气气氛、氩气气氛或者氮气和氩气的组合气氛。

16.优选地,所述步骤(2)中,所述烧结的加热速率为0.1~10℃/min,烧结温度为700~800℃,烧结时间为6~15h。

17.本发明经过大量的实验和测试,通过严格控制混合碳源中各碳源的重量比、混合碳源在磷酸铁锂总质量中的占比以及加入混合碳源后控制研磨的粒径,最终得到的磷酸铁锂电导率得到明显提升,电导率大于0.15s/cm,并且应用该磷酸铁锂做成的锂离子电池具有高容量、长循环的优点,尤其是循环5000周容量保持率仍大于80%,有意想不到的效果。

具体实施方式

18.下面通过具体实施方式来进一步说明本发明的技术方案。基于本技术中的实施例,本领域普通技术人员在没有做出创造性的劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

19.本发明提供的表面包覆混合碳源的磷酸铁锂,该混合碳源占所述磷酸铁锂总质量的1.2%~1.6%,所述混合碳源为蔗糖:聚乙二醇按重量比1:2、或者蔗糖:聚乙二醇按重量比1:17、或者蔗糖:葡萄糖按重量比1:10、或者蔗糖:葡萄糖按重量比1:2、或者聚乙二醇:葡萄糖按重量比1:10混合而成。所述磷酸铁锂粉末的电导率大于0.15s/cm。

20.应用上述磷酸铁锂作为正极材料制作锂离子电池,所述锂离子电池的1c放电容量大于145mah/g,循环5000周容量保持率大于80%。

21.上述磷酸铁锂的制备方法,包括如下步骤:

22.(1)、将锂源、铁源和磷源混合均匀后,加入所述混合碳源和水,研磨至粒径为0.35~0.45μm,干燥,得到磷酸铁锂前驱体。

23.(2)、将所述磷酸铁锂前驱体在保护性气氛下烧结,再粉碎、筛分、除磁得到所述磷酸铁锂。

24.步骤(1)中,所述研磨的时间为2~5h,所述干燥温度为60℃~85℃。所述锂源、所述铁源和所述磷源的锂元素:铁元素:磷元素摩尔比为1.005~1.025:1:1。所述锂源为碳酸锂、硫酸锂、氯化锂、硝酸锂、草酸锂中的一种或多种的组合;所述铁源为磷酸铁、硫酸亚铁、硝酸亚铁、硝酸铁、氯化铁、铁红、氢氧化铁、草酸亚铁中的一种或多种的组合;所述磷源为磷酸铁、磷酸二氢铵、磷酸一氢铵、磷酸铵、磷酸二氢钠、磷酸一氢钠、磷酸钠、磷酸中的一种或多种的组合。

25.较佳实施例中,以碳酸锂作为所述锂源,以磷酸铁同时作为所述铁源和所述磷源。

26.步骤(2)中,所述粉碎过程中,控制中值粒径d50在0.6~1.5μm之间。所述保护性气氛为氮气气氛、氩气气氛或者氮气和氩气的组合气氛。烧结的加热速率为0.1~10℃/min,烧结温度为700~800℃,烧结时间为6~15h。

27.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述。

28.实施例1

29.(1)将碳酸锂、磷酸铁按照锂元素:铁元素摩尔比1.010:1进行混合后,按成品磷酸

铁锂的碳源总含量为1.2%计加入混合碳源,混合碳源为蔗糖、葡萄糖按照重量比1:2配制而成;按物料(即碳酸锂、磷酸铁、混合碳源)总质量的200%加纯水进行研磨,3h后取出浆料,测试浆料粒度d50=0.42μm,在78℃烘干浆料,得到磷酸铁锂前驱体粉体;

30.(2)将烘干后的粉体在n2气氛下以3℃/min的加热速率升温,到达720℃恒温9.5h得到烧结后的磷酸铁锂,将烧结后的磷酸铁锂进行粉碎得到最终的磷酸铁锂成品。

31.实施例2

32.(1)将碳酸锂、磷酸铁按照锂元素:铁元素摩尔比1.015:1进行混合后,按成品磷酸铁锂的碳源总含量为1.3%计加入混合碳源,混合碳源为蔗糖、葡萄糖按照重量比1:10配制而成;按物料(即碳酸锂、磷酸铁、碳源)总质量的200%加纯水进行研磨,3.1h后取出浆料,测试浆料粒度d50=0.422μm,在80℃烘干浆料,得到磷酸铁锂前驱体粉体;

33.(2)将烘干后的粉体在n2气氛下以3℃/min的加热速率升温,到达765℃恒温9h得到烧结后的磷酸铁锂,将烧结后的磷酸铁锂进行粉碎得到最终的磷酸铁锂成品。

34.实施例3

35.(1)将碳酸锂、磷酸铁按照锂元素:铁元素摩尔比1.020:1进行混合后,按成品磷酸铁锂的碳源总含量为1.4%计加入混合碳源,混合碳源为蔗糖、聚乙二醇按照重量比1:2配制而成;按物料(即碳酸锂、磷酸铁、碳源)总质量的200%加纯水进行研磨,2.9h后取出浆料,测试浆料粒度d50=0.433μm,在79℃烘干浆料,得到磷酸铁锂前驱体粉体;

36.(2)将烘干后的粉体在n2气氛下以3℃/min的加热速率升温,到达780℃恒温9h得到烧结后的磷酸铁锂,将烧结后的磷酸铁锂进行粉碎得到最终的磷酸铁锂成品。

37.实施例4

38.(1)将碳酸锂、磷酸铁按照锂元素:铁元素摩尔比1.017:1进行混合后,按成品磷酸铁锂的碳源总含量为1.3%计加入混合碳源,混合碳源为蔗糖、聚乙二醇按照重量比1:17配制而成;按物料(即碳酸锂、磷酸铁、碳源)总质量的200%加纯水进行研磨,3.2h后取出浆料,测试浆料粒度d50=0.411μm,在80℃烘干浆料,得到磷酸铁锂前驱体粉体;

39.(2)将烘干后的粉体在n2气氛下以3℃/min的加热速率升温,到达800℃恒温8.5h得到烧结后的磷酸铁锂,将烧结后的磷酸铁锂进行粉碎得到最终的磷酸铁锂成品。

40.实施例5

41.(1)将碳酸锂、磷酸铁按照锂元素:铁元素摩尔比1.025:1进行混合后,按成品磷酸铁锂的碳源总含量为1.45%计加入混合碳源,混合碳源为聚乙二醇、葡萄糖按照重量比1:10配制而成;按物料(即碳酸锂、磷酸铁、碳源)总质量的200%加纯水进行研磨,3.1h后取出浆料,测试浆料粒度d50=0.418μm,在80℃烘干浆料,得到磷酸铁锂前驱体粉体;

42.(2)将烘干后的粉体在n2气氛下以3℃/min的加热速率升温,到达785℃恒温8.5h得到烧结后的磷酸铁锂,将烧结后的磷酸铁锂进行粉碎得到最终的磷酸铁锂成品。

43.对比例1

44.(1)将碳酸锂、磷酸铁按照锂元素:铁元素摩尔比1.02:1进行混合,按成品磷酸铁锂的碳源总含量为1.4%计加入聚乙二醇,按物料(即碳酸锂、磷酸铁、碳源)总质量的200%加纯水进行研磨,3h后取出浆料,测试浆料粒度d50=0.411μm,在79℃烘干浆料,得到磷酸铁锂前驱体粉体;

45.(2)将烘干后的粉体在n2气氛下以3℃/min的加热速率升温,到达775℃恒温8.5h

得到烧结后的磷酸铁锂,将烧结后的磷酸铁锂进行粉碎得到最终的磷酸铁锂成品。

46.对比例2

47.(1)将碳酸锂、磷酸铁按照锂元素:铁元素摩尔比1.018:1进行混合,按成品磷酸铁锂的碳源总含量为2%计加入混合碳源,混合碳源为蔗糖:葡萄糖按重量比1:2的混合物,按物料(即碳酸锂、磷酸铁、碳源)总质量的200%加纯水进行研磨,3h后取出浆料,测试浆料粒度d50=0.533μm,在78℃烘干浆料,得到磷酸铁锂前驱体粉体;

48.(2)将烘干后的粉体在n2气氛下以3℃/min的加热速率升温,到达770℃恒温8.5h得到烧结后的磷酸铁锂,将烧结后的磷酸铁锂进行粉碎得到最终的磷酸铁锂成品。

49.对比例3

50.(1)将碳酸锂、磷酸铁按照锂元素:铁元素摩尔比1.015:1进行混合,按成品磷酸铁锂的碳源总含量为1.4%计加入葡萄糖,按物料(即碳酸锂、磷酸铁、碳源)总质量的200%加纯水进行研磨,3.1h后取出浆料,测试浆料粒度d50=0.403μm,在78℃烘干浆料,得到磷酸铁锂前驱体粉体;

51.(2)将烘干后的粉体在n2气氛下以3℃/min的加热速率升温,到达780℃恒温8.5h得到烧结后的磷酸铁锂,将烧结后的磷酸铁锂进行粉碎得到最终的磷酸铁锂成品。

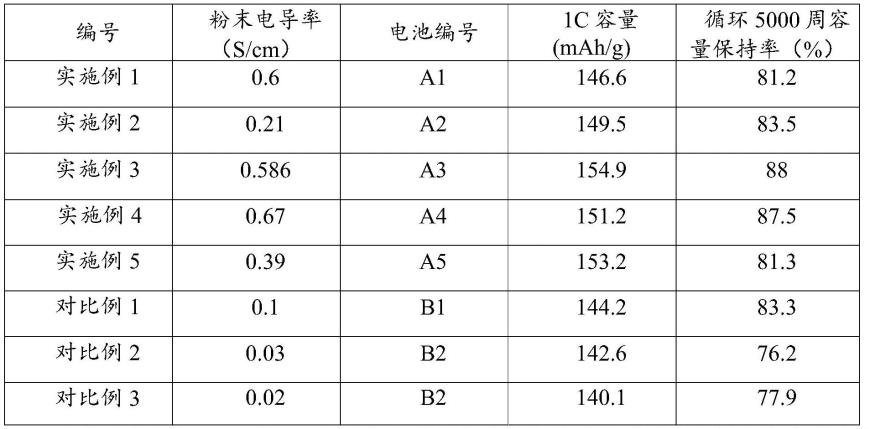

52.将上述实施例1~5、对比例1~3所制得磷酸铁锂分别进行导电率测试。将上述实施例1~6制得的磷酸铁锂分别制作成锂离子电池,依次编号为a1~a5;对比例1~3制得的磷酸铁锂分别制作成参比锂离子电池,依次编号为b1~b3,分别测试a1~a5、b1~b3的可用容量和循环保持率,测试结果见下表1。

[0053][0054]

从上表中的数据可以得知,采用本发明的方法制备得到的磷酸铁锂的电导率明显高于对比例的磷酸铁锂的电导率,本发明的磷酸铁锂的电导率大于0.15s/cm。本发明的锂离子电池(a1~a5)的容量、循环5000周保持率明显高于对比例的参比锂离子电池(b1~b3)。采用本发明的方法制备的锂离子电池可以做到循环5000周容量保持率大于80%,1c放电容量大于145mah。

[0055]

申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的

添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1