一种自密实混凝土及其制备方法与流程

1.本技术涉及混凝土的技术领域,更具体地说,它涉及一种自密实混凝土及其制备方法。

背景技术:

2.自密实混凝土是指在自身重力作用下,能够流动并且不需要附加振捣就能密实填充模板的混凝土;自密实混凝土中使用的骨料和细砂通常需要消耗大量自然开采的天然砂石。

3.而随着矿产资源的开发利用,会产生大量尾矿,尾矿是指矿石经选取“有用组分”后剩余的固体废料,这些尾矿属于硅酸盐、碳酸盐等矿物材料,将铁选尾矿应用到自密实混凝土生产中,能够实现尾矿的再利用,解决了天然砂石过度开采的问题,同时减少尾矿处理不当造成环境污染的情况。

4.目前,现有的自密实混凝土的制备方法包括以下步骤:将水泥、矿粉、粉煤灰、尾矿废砂、尾矿废石、外加剂和水按照特定比例经过拌和后得到自密实混凝土。

5.针对上述中的相关技术,发明人认为由于尾矿废石通常为扁平状或长条状等不规则形状,导致自密实混凝土的流动性变差,影响其工作性能。

技术实现要素:

6.为了提高自密实混凝土的流动性,保证其工作性能,本技术提供一种自密实混凝土及其制备方法。

7.第一方面,本技术提供一种自密实混凝土,采用如下的技术方案:一种自密实混凝土,包括以下重量份数的原料:水泥200-230份;矿粉150-180份;粉煤灰70-90份;尾矿废砂860-880份,细度模数2.3-2.6;改性尾矿废石860-880份;聚羧酸减水剂8.0-8.5份;水180-200份;所述改性尾矿废石包括以下步骤制备得到:先将未改性的尾矿废石放入液体石蜡中进行浸泡,取出浸泡后的尾矿废石沥干,然后加入包裹粉料进行滚筒造粒,得到包裹粉料包裹在尾矿废石的外表面的改性尾矿废石,控制改性尾矿废石的粒径规格为10-16mm。

8.通过采用上述技术方案,矿粉和粉煤灰作为活性掺合料,水泥作为胶凝材料,尾矿废砂和尾矿废石分别作为细骨料和粗骨料使用,实现了资源的再生利用,聚羧酸减水剂起到减水效果,共同拌合后得到自密实混凝土具有较好的工作性能和强度;

尾矿废石与包裹粉料在滚筒造粒过程中,使包裹粉料包裹在尾矿废石的外侧,并且将形状不规则的尾矿废石滚成接近圆形的形状,从而提高尾矿废石在自密实混凝土浆料中的流动性,有利于提高自密实混凝土的填充密实度;并且通过增加尾矿废石和尾矿废砂的比重,降低水泥的用量,减少由于水泥水化反应释放大量水化热,使自密实混凝土内外温度不一致,导致混凝土表面产生裂缝的情况。

9.优选的,所述未改性的尾矿废石与包裹粉料的重量比为1:(1-1.5),所述包裹粉料的加料速度为350-400kg/h。

10.通过采用上述技术方案,尾矿废石与包裹粉料之间重量比在1:(1-1.5)的范围内取值,制成的改性尾矿废石更能制成接近圆形的颗粒,包裹粉料的加料速度控制在350-400kg/h内,能够保证包裹粉料在尾矿废石的表面成型,不易因暴露在空气中太久吸收大量水分造成包裹粉料分解,并且能够利用包裹粉料的吸湿性来使包裹粉料之间相互粘结,伴随着滚筒制粒的滚动力,使尾矿废石表面的包裹粉料结合在一起,形成接近圆形的改性尾矿废石。

11.优选的,所述液体石蜡的烷烃中碳原子数为c14-c16的重质液体石蜡。

12.通过采用上述技术方案,重质液体石蜡具有较高的黏稠度,能够更好的粘附在尾矿废石的表面,并且起到将包裹粉料与尾矿废石相粘结的作用,增加改性尾矿废石的颗粒稳定性,减少拌合混凝土浆料过程中造成改性尾矿废石出现破碎的情况。

13.优选的,所述包裹粉料为氯化钙、氯化锌和氯化钡中的一种。

14.通过采用上述技术方案,氯化钙、氯化锌和氯化钡均能在液体石蜡的作用下粘结在尾矿废石的表面,同时由于氯化钙、氯化锌和氯化钡均具有一定的吸湿性,在滚筒制粒的过程中,先粘结在尾矿废石表面的包裹粉料通过自身的吸湿性使粉料颗粒间相互粘结,最终滚成接近圆形的改性尾矿废石;并且包裹粉料溶于水后均呈酸性,能够有效抑制碱骨料反应的发生。

15.优选的,所述包裹粉料为氯化钙。

16.通过采用上述技术方案,由于自密实混凝土自动填充模板后,若凝固时间过程长,容易出现自密实混凝土的离析现象,水分不能充分参与水泥的水化反应,导致自密实混凝土的密实度和强度下降;氯化钙能够与水泥中的水化物反应,有助于水泥石结构形成,使起到早强剂的作用,缩短水泥的凝结时间,提高混凝土的密实度和强度;同时氯化钙能够包裹在尾矿废石的表面,使尾矿废石的形状更加圆滚,降低自密实混凝土流动时的摩擦力,在改性尾矿废砂在自密实混凝土砂浆中滚动结束后,氯化钙促进水泥凝结,使尾矿废石与水泥之间快速凝结固化,进而增强自密实混凝土的强度。

17.优选的,所述尾矿废砂为经过海藻酸钠预处理后的尾矿废砂,所述尾矿废砂与海藻酸钠的重量比为1:(0.5-1)。

18.通过采用上述技术方案,由于尾矿废砂属于细粒级骨料,而水泥作为胶凝材料对细粒级骨料存在固结性较差的问题,通常需要采用大量的水泥才能增强对细粒级骨料的固结性,但水泥量增大又容易导致水化反应释放出大量的水化热,造成混凝土开裂的问题;经过海藻酸钠预处理后的尾矿废砂,与混凝土其他原料共同混合时,海藻酸钠中的钠离子能够被包裹粉料中的金属离子置换,形成交联的凝胶体系,增加尾矿废砂的胶粒体系,使得本技术在不增加水泥用量的同时,胶凝材料能够增强对尾矿废砂的固结性,增强

12mm代表的是粒径规格,并非是上位的数值范围;聚羧酸减水剂:选用唐山冀东水泥外加剂公司生产的聚羧酸高性能减水剂,减水率29%。

28.制备例制备例1一种改性尾矿废石,包括以下步骤制备得到:先将未改性的尾矿废石放入液体石蜡中浸泡1h,液体石蜡的添加量保证能浸没未改性的尾矿废石即可,取出浸泡后的尾矿废石沥干,然后将包裹粉料与浸泡后的尾矿废石放入滚筒造粒设备中进行滚筒造粒,使尾矿废石表面包满包裹粉料,得到包裹粉料包裹在尾矿废石的外表面的改性尾矿废石,控制得到改性尾矿废石的粒径规格为10-16mm。

29.其中,未改性的尾矿废石与包裹粉料的重量比为1:1.2,包裹粉料的加料速度为360kg/h;液体石蜡的烷烃中碳原子数为c15的重质液体石蜡;包裹粉料为氯化钙。

30.制备例2一种改性尾矿废石,基于制备例1的基础上,区别之处在于,未改性的尾矿废石与包裹粉料的重量比为1:1。

31.制备例3一种改性尾矿废石,基于制备例2的基础上,区别之处在于,未改性的尾矿废石与包裹粉料的重量比为1:1.5。

32.制备例4一种改性尾矿废石,与制备例1的不同之处在于,未改性的尾矿废石与包裹粉料的重量比为1:0.5。

33.制备例5一种改性尾矿废石,与制备例1的不同之处在于,未改性的尾矿废石与包裹粉料的重量比为1:2。

34.制备例6一种改性尾矿废石,基于制备例1的基础上,区别之处在于,包裹粉料的加料速度为350kg/h。

35.制备例7一种改性尾矿废石,基于制备例1的基础上,区别之处在于,包裹粉料的加料速度为400kg/h。

36.制备例8一种改性尾矿废石,与制备例1的不同之处在于,包裹粉料的加料速度为200kg/h。

37.制备例9一种改性尾矿废石,与制备例1的不同之处在于,包裹粉料的加料速度为500kg/h。

38.制备例10一种改性尾矿废石,基于制备例1的基础上,区别之处在于,液体石蜡的烷烃中碳原子数为c14的重质液体石蜡。

39.制备例11一种改性尾矿废石,基于制备例1的基础上,区别之处在于,液体石蜡的烷烃中碳

原子数为c16的重质液体石蜡。

40.制备例12一种改性尾矿废石,基于制备例1的基础上,区别之处在于,液体石蜡的烷烃中碳原子数为c8的液体石蜡。

41.制备例13一种改性尾矿废石,基于制备例1的基础上,区别之处在于,液体石蜡的烷烃中碳原子数为c20的液体石蜡。

42.制备例14一种改性尾矿废石,基于制备例1的基础上,区别之处在于,包裹粉料为氯化锌。

43.制备例15一种改性尾矿废石,基于制备例1的基础上,区别之处在于,包裹粉料为氯化钡。

44.制备例16一种改性尾矿废石,基于制备例1的基础上,区别之处在于,包裹粉料为氯化镁。

45.对比制备例1一种改性尾矿废石,基于制备例1的基础上,区别之处在于,以等量的硅油替换液体石蜡。实施例

46.实施例1一种自密实混凝土,包括以下重量份数的原料:水泥200-230份;矿粉150-180份;粉煤灰70-90份;尾矿废砂860-880份,细度模数2.3-2.6;改性尾矿废石860-880份;聚羧酸减水剂8.0-8.5份;水180-200份;其中,改性尾矿废石由制备例1制得;自密实混凝土的制备方法,包括以下步骤:将水泥、矿粉、粉煤灰、尾矿废砂、改性尾矿废石、聚羧酸减水剂、水进行混合、固化后得到自密实混凝土。

47.实施例2-3一种自密实混凝土,基于实施例1的基础上,区别之处在于,原料配比不同。

48.实施例1-3的自密实混凝土的原料配比如表1。

49.表1实施例1-3的自密实混凝土原料配比 实施例1实施例2实施例3水泥/kg215200230矿粉/kg165150180粉煤灰/kg807090尾矿废砂/kg870860880

改性尾矿废石/kg870860880聚羧酸减水剂/kg8.388.5水/kg190180200实施例4-18一种自密实混凝土,基于实施例1的基础上,区别之处在于,加入的改性尾砂废石依次由制备例2-16制备得到。

50.实施例19一种自密实混凝土,基于实施例1的基础上,区别之处在于,加入的尾矿废砂为经过海藻酸钠预处理后的尾矿废砂,尾矿废砂与海藻酸钠的重量比为1:0.8,海藻酸钠通过粉末喷涂使海藻酸钠附着在尾矿废砂上。

51.实施例20一种自密实混凝土,基于实施例19的基础上,区别之处在于,加入的尾矿废砂为经过海藻酸钠预处理后的尾矿废砂,尾矿废砂与海藻酸钠的重量比为1:0.5,海藻酸钠通过粉末喷涂使海藻酸钠附着在尾矿废砂上。

52.实施例21一种自密实混凝土,基于实施例19的基础上,区别之处在于,加入的尾矿废砂为经过海藻酸钠预处理后的尾矿废砂,尾矿废砂与海藻酸钠的重量比为1:1,海藻酸钠通过粉末喷涂使海藻酸钠附着在尾矿废砂上。

53.实施例22一种自密实混凝土,基于实施例19的基础上,区别之处在于,加入的尾矿废砂为经过海藻酸钠预处理后的尾矿废砂,尾矿废砂与海藻酸钠的重量比为1:0.2,海藻酸钠通过粉末喷涂使海藻酸钠附着在尾矿废砂上。

54.实施例23一种自密实混凝土,基于实施例19的基础上,区别之处在于,加入的尾矿废砂为经过海藻酸钠预处理后的尾矿废砂,尾矿废砂与海藻酸钠的重量比为1:1.5,海藻酸钠通过粉末喷涂使海藻酸钠附着在尾矿废砂上。

55.实施例24一种自密实混凝土,基于实施例19的基础上,区别之处在于,海藻酸钠预处理尾矿废砂的方式为直接将海藻酸钠与尾矿废砂混合。

56.对比例对比例1一种自密实混凝土,与实施例1的不同之处在于,加入的改性尾矿废石由对比制备例1制得。

57.对比例2一种自密实混凝土,与实施例1的不同之处在于,以等量的未改性尾矿废石替换改性尾矿废石。

58.对比例3一种自密实混凝土,与实施例19的不同之处在于,以等量的天然砂子和天然石子替换尾矿废砂和改性尾矿废石。

59.性能检测试验测试包括:1.扩展度根据gb/t 50080-2016《普通混凝土拌合物性能试验方法标准》中规定的方法测试扩展度。

60.2.抗压强度根据gb/t 50081-2019《混凝土物理力学性能试验方法标准》中规定的方法测试混凝土28天抗压强度。

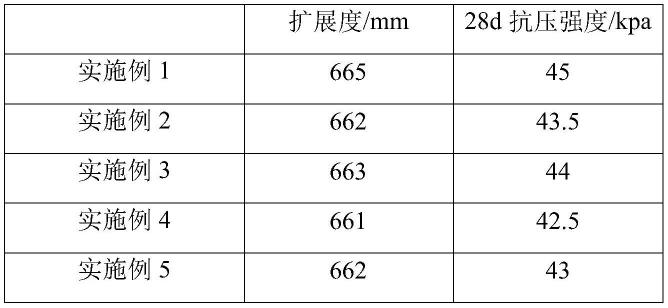

61.将实施例1-24和对比例1-4的自密实混凝土进行扩展度测试和抗压轻度测试,测试结果如表2。

62.表2实施例1-24和对比例1-4的自密实混凝土测试结果

结合实施例1-3、对比例1-3并结合表2可以看出,实施例1-3均优于对比例1-3,说明实施例1为较优实施例,且实施例1优于实施例2-3,说明本技术尾矿废石与包裹粉料在滚筒造粒过程中,使包裹粉料包裹在尾矿废石的外侧,并且将形状不规则的尾矿废石滚成接近球形的形状,从而提高尾矿废石在自密实混凝土浆料中的流动性,有利于提高自密实混凝土的填充密实度。

63.结合实施例1、实施例4-11并结合表2可以看出,实施例1优于实施例4-11,且实施例4-5较优于实施例6-7,实施例8-9较优于实施例10-11,说明尾矿废石与包裹粉料之间重量比在1:(1-1.5)的范围内取值,制成的改性尾矿废石更能制成接近球形的颗粒,包裹粉料的加料速度控制在350-400kg/h能够保证包裹粉料在尾矿废石的表面成型,不易因暴露在

空气中太久吸收大量水分造成包裹粉料分解,并且能够利用包裹粉料的吸湿性来使包裹粉料之间相互粘结,伴随着滚筒制粒的滚动力,使尾矿废石表面的包裹粉料结合在一起,形成接近球形的改性尾矿废石。

64.结合实施例1、实施例12-15并结合表2可以看出,实施例1优于实施例12-15,且实施例12-13优于实施例14-15,说明c14-16的重质液体石蜡具有较高的黏稠度,能够更好的粘附在尾矿废石的表面,并且起到将包裹粉料与尾矿废石相粘结的作用,增加改性尾矿废石的颗粒稳定性,减少拌合混凝土浆料过程中造成改性尾矿废石出现破碎的情况。

65.结合实施例1、实施例16-18并结合表2可以看出,实施例1优于实施例16-18,说明氯化钙能够与水泥中的水化物反应,有助于水泥石结构形成,使起到早强剂的作用,缩短水泥的凝结时间,提高混凝土的密实度和强度;同时氯化钙能够包裹在尾矿废石的表面,使尾矿废石的形状更加圆滚,降低自密实混凝土流动时的摩擦力,在改性尾矿废砂在自密实混凝土砂浆中滚动结束后,氯化钙促进水泥凝结,使尾矿废石与水泥之间快速凝结固化,进而增强自密实混凝土的强度。

66.且实施例16-17均优于实施例18,说明本技术采用的氯化钙、氯化锌和氯化钡均能在液体石蜡的作用下粘结在尾矿废石的表面,同时由于氯化钙、氯化锌和氯化钡均具有一定的吸湿性,在滚筒制粒的过程中,先粘结在尾矿废石表面的包裹粉料通过自身的吸湿性使粉料颗粒间相互粘结,最终滚成接近球形的改性尾矿废石;并且包裹粉料溶于水后均呈酸性,能够有效抑制碱骨料反应的发生;结合实施例1和实施例19-21并结合表2可以看出,实施例19-21优于实施例1,说明经过海藻酸钠预处理后的尾矿废砂,与混凝土其他原料共同混合时,海藻酸钠中的钠离子能够被包裹粉料中的金属离子置换,形成交联的凝胶体系,增加尾矿废砂的胶粒体系,使得本技术在不增加水泥用量的同时,胶凝材料能够增强对尾矿废砂的固结性,增强自密实混凝土的强度;且实施例19优于实施例20-21,说明实施例19为较优实施例。

67.结合实施例19和实施例22-23并结合表2可以看出,实施例19优于实施例22-23,说明尾矿废砂与海藻酸钠的重量比在1:(0.5-1)范围内取值具有更好的性能。

68.结合实施例19和实施例24并结合表2可以看出,实施例19优于实施例24说明海藻酸钠通过粉末喷涂的方式,把海藻酸钠粉末均匀的喷在尾矿废砂的表面,进一步提高尾矿废砂的固结效果,增强自密实混凝土的强度。

69.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1