一种废铝灰火法处理工艺的制作方法

1.本发明涉及固体废弃物处理技术领域,具体为一种废铝灰火法处理工艺。

背景技术:

2.铝灰是电解铝、铸造铝和其他铝行业在生产、使用和回收过程中产生的含有金属铝和其他成分的固体物质。铝灰中主要组成及其含量(质量分数):金属铝10%~30%;氧化铝20%~40%;硅、镁和铁的氧化物7%~15%;钾、钠、钙和镁的氯化物及其他微量氟化物15%~30%。根据铝灰在回收利用过程中的使用次数和金属铝的含量,可将铝灰分为一次铝灰和二次铝灰。

3.铝灰具有易燃性、刺激性、危害性和可浸出性,可在潮湿环境或与水体发生反应放出ch4、nh3、h2和h2s等刺激性的有毒易燃气体,其中部分重金属通过渗透作用进入土壤和水体,对动植物均产生一定的危害,具有明显的毒性(t)和反应性(r),因此,《国家危险废物名录(2021年版)》于2020年11月5日经生态环境部部务会议审议通过,自2021年1月1日起施行,将电解铝产生的铝灰、铝渣及铝灰处理过程中的产生的粉尘列入了危废名录中,其危险废物代码为hw48(321-024-48)、hw48(321-026-48)、hw48(321-034-48),因此,回收利用铝灰中的铝资源,对铝灰进行无害化回收处理,不仅可以减少其对环境的危害,同时可以促进实现铝资源循环利用,增加铝灰的经济社会价值和资源利用价值。

4.废铝灰火法处理工艺作为,现有的废铝灰火法处理工艺存在以下不足:其一,单纯使用天然气作为燃烧能源,容易产生积碳且产生的热值不足;其二,铝灰火法处理前缺乏预处理,烟气粉尘的排放量较大;其三,对于火法处理产生的烟气组分缺乏有效地循环处理方式,细化不足导致产物的纯度不高。

技术实现要素:

5.本发明的目的在于提供一种废铝灰火法处理工艺,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种废铝灰火法处理工艺,包括以下步骤:

7.步骤一:将二次铝灰原料输送至压球机进行压球处理,将粉状铝灰压成块状;

8.步骤二:将块状铝灰导入回转窑中进行高温炼化,得到熟料产物(氧化铝);

9.步骤三:将熟料排出至冷却机进行冷却;

10.步骤四:对冷却后的熟料进行破碎;

11.步骤五:将破碎的熟料输送至粉磨机粉磨选粉;

12.步骤六:选出细度合格的粉料(即硬质黏土熟料)通过吨袋包装;

13.回转窑高温炼化时,产生的烟气通过旋风收尘进行分离,分离出一部分二次铝灰再次进入上述工序循环处理,剩余烟气进入余热锅炉焚烧提纯,得到的产物中二次铝灰再次进入上述工序循环处理,剩余产物冷却后通过袋式收尘得到的二次铝灰再次进入上述工

序循环处理,达到排放标准的烟气通过吹风排放。

14.优选的,所述步骤二中块状铝灰导入回转窑的加料采用自动加料车液压倾斜振动加料方式。

15.优选的,所述回转窑内加热至1350℃,在高温下将二次铝灰中有害物质氮化铝烧成氧化铝,氟元素变成无害化的高温烟气。

16.优选的,所述回转窑的供能方式采用天然气加纯氧气燃烧熔铝。

17.与现有技术相比,本发明的有益效果是:

18.1、对于回转窑高温炼化铝料时产生的烟气,经过了冷却、利用余热焚烧、再次冷却这一套串联下来的提纯处理方式,提纯过程中得到的二次铝灰再次返回工序中循环处理,形成一套周密、提纯完全的铝灰火法处理工艺,有效地避免了处理过程细化不足导致产物的纯度不高问题;

19.2、可以有效消除铝灰中氮化铝以及f、cl、na、k等对生态环境和人体健康等带来的反应性及毒性危害,即解决了二次铝灰的环境污染问题,又实现了固废的资源化利用,对社会的可持续绿色发展提供了保障;

20.3、余热回收的利用,实现了对焙烧炉高温气体的回收利用,不仅可以优化整个工艺系统的产能利用方式,提高生产效率,而且可以避免高温气体的溢散,为工作人员提供适宜的工作环境;

21.4、步骤一中二次铝灰粉原料通过皮带秤计量后,由密闭式胶带输送机输送至压球机,通过压力将粉状铝灰压成块状,减少粉尘处理量,更有利于形成矿物的化学固相反应,提高产品的体积密度;

22.5、回转窑采用纯氧加入燃烧系统,减少一半的天然气使用量,达到减少烟气排放及节能降碳的作用。

附图说明

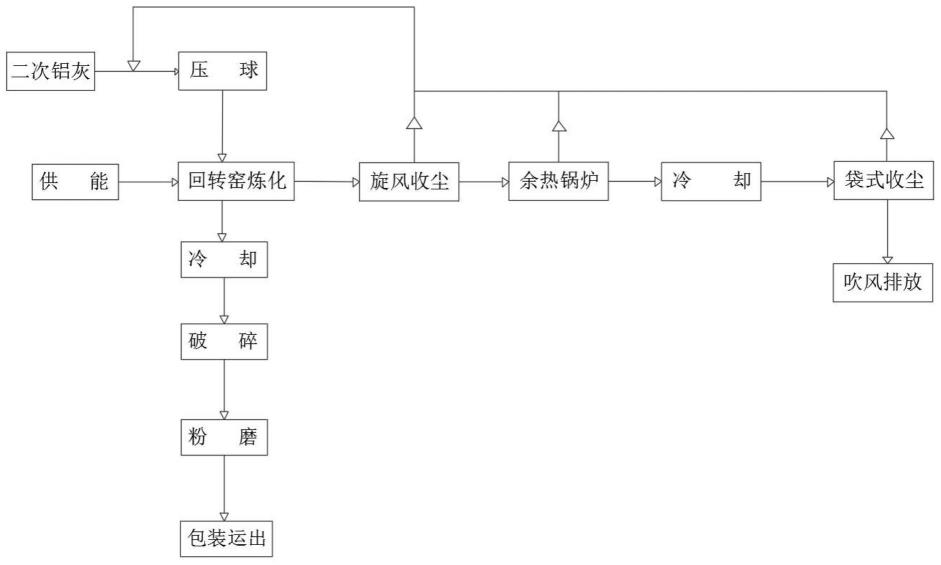

23.图1为本发明整体工艺流程示意图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.请参阅图1,图示中的一种废铝灰火法处理工艺,包括以下步骤:

26.步骤一:将二次铝灰原料输送至压球机进行压球处理,将粉状铝灰压成块状;

27.步骤二:将块状铝灰导入回转窑中进行高温炼化,得到熟料产物(氧化铝);

28.步骤三:将熟料排出至冷却机进行冷却;

29.步骤四:对冷却后的熟料进行破碎;

30.步骤五:将破碎的熟料输送至粉磨机粉磨选粉;

31.步骤六:选出细度合格的粉料(即硬质黏土熟料)通过吨袋包装;

32.回转窑高温炼化时,产生的烟气通过旋风收尘进行分离,分离出一部分二次铝灰

再次进入上述工序循环处理,剩余烟气进入余热锅炉焚烧提纯,得到的产物中二次铝灰再次进入上述工序循环处理,剩余产物冷却后通过袋式收尘得到的二次铝灰再次进入上述工序循环处理,达到排放标准的烟气通过吹风排放。

33.相较于传统的废铝灰火法处理工艺,本发明的区别在于:

34.对于回转窑高温炼化铝料时产生的烟气,经过了冷却、利用余热焚烧、再次冷却这一套串联下来的提纯处理方式,提纯过程中得到的二次铝灰再次返回工序中循环处理,形成一套周密、提纯完全的铝灰火法处理工艺,有效地避免了处理过程细化不足导致产物的纯度不高问题。

35.采用这一烟气多级循环处理的优势还在于:可以有效消除铝灰中氮化铝以及f、cl、na、k等对生态环境和人体健康等带来的反应性及毒性危害,即解决了二次铝灰的环境污染问题,又实现了固废的资源化利用,对社会的可持续绿色发展提供了保障。

36.余热回收的利用,实现了对焙烧炉高温气体的回收利用,不仅可以优化整个工艺系统的产能利用方式,提高生产效率,而且可以避免高温气体的溢散,为工作人员提供适宜的工作环境。

37.步骤一中二次铝灰粉原料通过皮带秤计量后,由密闭式胶带输送机输送至压球机,通过压力将粉状铝灰压成块状,减少粉尘处理量,更有利于形成矿物的化学固相反应,提高产品的体积密度。

38.步骤二中旋转炉的加料采用自动加料车,采用液压倾斜振动加料方式。提前将需要加炉的铝颗粒或铝渣块加入到料车内,旋转炉需要加料时,打开炉门到位,按下自动加料按钮,加料车自动行走到炉口前设定位置,加料车到位后前端伸入到炉门口内,然后液压系统驱动加料斗后部抬起,加料斗后部抬起后加料斗自行振动将斗内物料加入炉内,加料室旋转炉炉体处于转动状态,避免物料堆积在炉口甚至溢出,加完料后,启动加料车后退按钮,加料车退出炉口后恢复水平状态,加料车退回加料位置准备下一次加料。

39.回转窑是直筒型带一定角度的围绕轴中心转动的一种热工设备,进料口即窑尾,出料口即窑头,窑尾高度高于窑头,物料从窑尾进入,回转窑转动时带动物料在窑内转动翻滚;二次铝灰中杂质氮化铝生成氧化铝和氮气;二次铝灰中杂质氟化铝加热与氧化钙生产氟化钙和氧化铝,起到去氮和固氟作用。回转窑内加热至1350℃,在高温下将有害物质氮化铝烧成氧化铝,氟元素变成无害化的高温烟气。熟料从窑头罩排出进入冷却机冷却。

40.熟料从窑头罩排出到单筒冷却机,冷却后的熟料温度约为120℃,单筒冷却机尾部有一台对辊破碎机,熟料从冷却机排出后进入破碎机破碎,破碎后的熟料经链斗输送机输送至熟料库,熟料库底设置皮带秤,熟料经计量后通过密闭式胶带输送机输送至粉磨,经立磨粉磨选粉后,细度合格的硬质黏土熟料粉随烟气从出风口排出,进入收尘器,硬质黏土熟料粉从收尘器灰斗排出,通过空气输送斜槽和提升机输送至硬质黏土熟料粉库,净化后的空气从烟囱排出,粉库的细粉通过吨包袋包装后汽运至使用地点。

41.回转窑采用纯氧加入燃烧系统,减少一半的天然气使用量,达到减少烟气排放及节能降碳的作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1