一种多聚磷酸生产系统及其工艺的制作方法

1.本发明涉及化工技术领域,尤其涉及一种多聚磷酸生产系统及其工艺。

背景技术:

2.多聚磷酸是一种无机物,化学式为hn+2pno3n+1,无色透明黏稠状液体,具有腐蚀性,属二级无机酸性腐蚀物品。多聚磷酸为质子酸,能溶解多种低分子及高分子有机化合物。在有机合成中用作失水剂、环化剂、酰化剂,是缩合、环化、重排、取代等反应的催化剂或溶剂。有时用多聚磷酸酯(ppe)类以增加多聚磷酸在有机溶剂中的溶解度。此外多聚磷酸也用作正磷酸的代用品及分析试剂。

3.多聚磷酸在生产过程中,大多数采用液体磷通过磷喷枪在压缩空气的强烈雾化下,喷入特种反应器内,与经二次空气管进入特种反应器的空气燃烧生成五氧化二磷烟气,然后通过磷酸进行吸收,吸收后的液体通过过滤而成,但是现有的多聚磷酸在生产过程中,对于五氧化二磷烟气的吸收效率低下,从而影响了整体的产量。

4.于是,发明人有鉴于此,秉持多年该相关行业丰富的设计开发及实际制作的经验,针对现有的结构及缺失予以研究改良,提供一种多聚磷酸生产系统及其工艺,以期达到更具有实用价值的目的。

技术实现要素:

5.为了解决上述背景技术中提到的现有的多聚磷酸在生产过程中,对于五氧化二磷烟气的吸收效率低下,从而影响了整体的产量问题,本发明提供一种多聚磷酸生产系统及其工艺。

6.为了实现上述目的,本发明采用了如下技术方案:一种多聚磷酸生产系统,包括通过管路依次首尾相连的黄磷储罐、燃烧塔、i级吸收塔、ii级吸收塔、文丘里洗涤器、iii级吸收塔和酸槽;所述文丘里洗涤器包括文丘里管和脱水塔,所述脱水塔排气端设有气液分离机构,所述气液分离机构包括分离箱,所述分离箱内设有贯穿式且用于气流通过的通过腔,所述通过腔内设有可循环转动的环形吸附带,所述环形吸附带上设有气流通过孔,所述气流通过孔内设有可上下跳动的吸附球。

7.优选的,所述气液分离机构还包括驱动环形吸附带循环转动的驱动装置,所述驱动装置包括调节辊、以及驱动调节辊转动的电机,所述分离箱内壁上设有调节槽,所述调节辊安装在调节槽内。

8.优选的,所述气流通过孔在环形吸附带上均匀分布,所述调节辊上设有与环形吸附带的气流通过孔相啮合的凸起。

9.优选的,所述吸附球为可压缩的多孔状圆球,吸附球设置在环形吸附带外表面,所述环形吸附带外表面设有固定连接的吸附层,所述吸附层上设有与气流通过孔相连通且用于吸附球隐藏的隐藏槽,所述通过腔内设有防止环形吸附带外表面吸附球掉落的防坠网

板。

10.优选的,所述分离箱一侧设有吸附球进入分离箱内部的进料槽,所述进料槽端部与相应的调节槽侧壁连接,所述进料槽内设有滑动连接且用于进料槽密封的进料板,所述分离箱上还设有用于吸附球排出的出料槽,所述出料槽端部与相应的调节槽侧壁连通,且出料槽内设有滑动连接且用于出料槽密封的出料板。

11.优选的,所述通过腔内设有对环形吸附带底部敲击带动吸附球上下运动的敲打机构。

12.优选的,所述敲打机构包括凸轮和敲打轴,所述敲打轴为多个,且敲打轴分别与分离箱侧壁转动连接,所述凸轮为多个,且凸轮固定设置在敲打轴上,所述敲打轴与相应的调节辊之间通过链条连接。

13.优选的,所述酸槽包括成品酸槽、i级循环酸槽、ii级循环酸槽、稀酸槽,所述稀酸槽通过管道分别与iii级吸收塔、文丘里洗涤器和ii级吸收塔连通,所述ii级循环酸槽通过管道分别与i级吸收塔、ii级吸收塔连通,所述i级循环酸槽通过管道分别与i级吸收塔以及成品酸槽连通。

14.优选的,还包括尾气处理机构,所述尾气处理机构包括纤维除雾器、风机和尾气处理塔,所述纤维除雾器进气端与iii级吸收塔排气端通过管道连通,所述风机的进气端通过管道与纤维除雾器的排气端连通,所述风机的排气端与尾气处理塔进气端连通。

15.一种多聚磷酸生产工艺,包括以下步骤:(1)从黄磷储罐来的液体磷,通过磷喷枪在压缩空气的强烈雾化下,喷入特种反应器内,与经二次空气管进入特种反应器的空气燃烧生成五氧化二磷烟气;(2)五氧化二磷烟气进入i级吸收塔,被i级吸收塔内喷嘴喷入的磷酸吸收,循环酸经i级循环酸槽用循环泵输送;(3)未吸收的五氧化二磷烟气与部分酸雾进入ii级吸收塔,ii级吸收塔继续喷酸吸收,循环酸经ii级循环酸槽用ii级循环酸泵输送;(4)未吸收的五氧化二磷烟气与部分酸雾进入文丘里洗涤、除雾后,剩余气体雾粒得以增大,再经iii级吸收塔、纤维除雾器除雾处理,循环酸经稀酸泵输送;(5)剩余的五氧化二磷烟气经过除雾回收磷酸,处理合格的尾气排入大气;(6)i级循环酸槽内的酸经分析合格后,直接通过微孔过滤器过滤后进入成品酸槽,经分析合格后进入包装工序。

16.与现有技术相比,本发明的有益效果是:1、实现了多聚磷酸的生产,同时,通过层层吸附的方式,能够充分的提高了对多聚磷酸的回收效率,提高了多聚磷酸的生产产量;2、在脱水塔内设置环形吸附带和吸附球,利用环形吸附带和环形吸附带上的气流通过孔,能够将上升气流中的液体进行气液分离,而上下跳动的吸附球,既能够有效的防止了吸附球的堆积影响通过腔的气流流速,同时上下跳动的吸附球也能够有效的提高了与气体中液体的接触概率,从而更进一步的提高了整体的气液分离效率,从而提高了多聚磷酸的吸收率,提高了产量。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

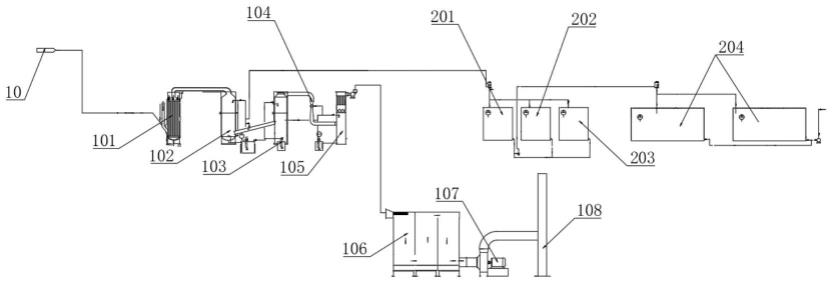

18.图1为本发明的工艺流程示意图。

19.图2为本发明的文丘里洗涤器立体结构示意图。

20.图3为本发明的脱水塔剖面结构示意图。

21.图4为本发明的分离箱内部剖面结构示意图。

22.图5为本发明的环形吸附带立体结构示意图。

23.图6为本发明的环形吸附带剖面结构示意图。

24.图7为本发明的调节辊与凸起立体连接结构示意图。

25.图中:10、黄磷储罐;101、燃烧塔;102、i级吸收塔;103、ii级吸收塔;104、文丘里洗涤器;105、iii级吸收塔;106、纤维除雾器;107、风机;108、尾气处理塔;201、i级循环酸槽;202、ii级循环酸槽;203、稀酸槽;204、成品酸槽;1、进气管;2、文丘里管;21、收缩管;22、喉管;23、扩散管;24、储液箱;25、引流管;26、导流管;3、脱水塔;31、排料管;32、排气管;4、分离箱;41、通过腔;42、出料槽;421、出料板;43、进料槽;431、进料板;44、固定块;441、调节槽;442、调节辊;443、连通槽;444、调节轴;445、凸起;45、防坠网板;5、凸轮;51、敲打轴;52、链条;6、吸附球;7、环形吸附带;71、吸附层;72、气流通过孔;73、隐藏槽。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1参照图1,一种多聚磷酸生产系统,包括黄磷储罐10、燃烧塔101、i级吸收塔102、ii级吸收塔103、文丘里洗涤器104、iii级吸收塔105和酸槽,黄磷储罐10、燃烧塔101、i级吸收塔102、ii级吸收塔103、文丘里洗涤器104、iii级吸收塔105之间按照排列顺序通过管路依次首尾相连,i级吸收塔102、ii级吸收塔103、文丘里洗涤器104、iii级吸收塔105吸收的液体与酸槽连接。

28.在本实施例中,酸槽包括成品酸槽204、i级循环酸槽201、ii级循环酸槽202、稀酸槽203,稀酸槽203通过管道分别与iii级吸收塔105、文丘里洗涤器104和ii级吸收塔103连通,ii级循环酸槽202通过管道分别与i级吸收塔102、ii级吸收塔103连通,i级循环酸槽201通过管道分别与i级吸收塔102以及成品酸槽204连通。

29.在本实施例中,还包括尾气处理机构,尾气处理机构包括纤维除雾器106、风机107和尾气处理塔108,纤维除雾器106进气端与iii级吸收塔105排气端通过管道连通,风机107的进气端通过管道与纤维除雾器106的排气端连通,风机107的排气端与尾气处理塔108进气端连通。

30.作为一种可行的实施方式,参照图2-4,文丘里洗涤器104包括进气管1、文丘里管2和脱水塔3,进气管1与文丘里管2进气端连通,文丘里管2排气端与脱水塔3进气端连通,脱水塔3上端用于气流排出的排气管32,脱水塔3底部设有用于物料输送的排料管31,脱水塔3排气端设有用于气液分离的分离机构,分离机构包括分离箱4和环形吸附带7,分离箱4中部设有贯穿式且用于气流通过的通过腔41,环形吸附带7上设有多个用于气流通过的气流通过孔72,环形吸附带7呈环形可转动的设置在通过腔41内,环形吸附带7上设有多个可上下跳动的吸附球6。利用环形吸附带7和环形吸附带7上的气流通过孔72,能够将上升气流中的液体进行气液分离,而上下跳动的吸附球6,既能够有效的防止了吸附球6的堆积影响通过腔41的气流流速,同时上下跳动的吸附球6也能够有效的提高了与气体中液体的接触概率,从而更进一步的提高了整体的气液分离效率。

31.在本实施例中,参照图2,文丘里管2包括收缩管21、喉管22、扩散管23,收缩管21进气端与进气管1连通,且收缩管21排气端与喉管22一侧连通,喉管22另一侧与扩散管23连通,扩散管23端部设有相连通的导流管26,导流管26与脱水塔3进气端连通,还包括储液箱24和引流管25,储液箱24内储存有磷酸,且储液箱24内设有磷酸输送的输送泵,输送泵输出端与引流管25进水端连通,引流管25端部与相应的喉管22连通。

32.在本实施中,参照图2-7,环形吸附带7内设有多个用于带动环形吸附带7转的调节辊442,通过腔41内壁上设有多个调节槽441,调节辊442转动连接在调节槽441内,分离箱4一侧设有驱动电机,驱动电机输出端与其中一个调节辊442连接,气流通过孔72在环形吸附带7上均匀分布,该调节辊442上设有多个均匀分布且与环形吸附带7的气流通过孔72相啮合的凸起445。调节槽441的设计,能够实现了环形吸附带7端部隐藏在通过腔41内壁,有效的防止了气流通过环形吸附带7端部流出,能够使环形吸附带7完全的横置在通过腔41上,保证了分离箱4的气液分离效率;凸起445的设计,能够使该调节辊442转动的时候,通过通过凸起445与气流通过孔72啮合,从而使环形吸附带7能够更好的周期性转动,其中调节辊442两侧设有固定连接的调节轴444,调节轴444与相应的调节槽441侧壁转动连接,驱动电机输出端与调节轴444连接。

33.作为一种可行的实施方式,参照图5-6,吸附球6为可压缩的多孔状圆球,吸附球6设置在环形吸附带7外表面,环形吸附带7外表面设有固定连接的吸附层71,吸附层上设有与气流通过孔72相连通且用于吸附球6隐藏的隐藏槽73,隐藏槽73呈半球形,且隐藏槽73直径大于吸附球6的直径,通过腔41内设有用于防止环形吸附带7外表面吸附球6掉落的防坠网板45,防坠网板45两端分别与相应的调节槽441底部之间连接。吸附球6多孔状的设计,能够有效的提高了吸附球6对液体的吸附效率,提高气液分离效率;而吸附层71的加入,能够利用吸附层71的吸附性,能够进一步的对液体进行吸附;而隐藏槽73的设计,既保证了通过腔41内气流的通过效率,同时也能够将吸附球6进行隐藏,从而使吸附球6在进入隐藏槽73后,随着环形吸附带7的转动,自动进入相应的调节槽441内,使吸附球6能周期性转动,在防坠网板45的设计,能够使吸附球6在运动至环形吸附带7下方的时候,能够被防坠网板45接住,能够沿着防坠网板45运动,从而使吸附球6能够绕着环形吸附带7呈环形周期性转动。

34.在本实施例中,其中一个调节槽441与环形吸附带7之间的距离随着环形吸附带7转动的方向逐渐减小,直至该距离能够保证对环形吸附带7和吸附球6进行充分挤压后能够通过,这样的设计,使吸附球6在运动至其中一个调节槽441的时候,利用调节槽441内壁之

间的距离,对吸附球6和吸附层71进行挤压,将内部的液体及时的挤压分离,保证了吸附球6和环形吸附带7始终保持良好的吸附效率,从而提高了整体的分离效率,而被挤压后的液体由于重力,自动掉落至脱水罐底部,实现了自动回收。

35.作为一种可行的实施方式,分离箱4一侧设有吸附球6进入分离箱4内部的进料槽43,进料槽43呈倾斜向下状,且进料槽43端部与相应的调节槽441侧壁连接,进料槽43内设有滑动连接且用于进料槽43密封的进料板431,分离箱4上还设有用于吸附球6排出的出料槽42,出料槽42端部与相应的调节槽441侧壁连通,且出料槽42内设有滑动连接且用于出料槽42密封的出料板421。进料槽43的设计,能够根据不同的情况,及时的通过进料槽43往分离箱4内部补充吸附球6,从而保证整体的分离效率;进料板431能够保证整体的密封性,由于使吸附球6在使用一定的时间后,吸附球6表面吸附的杂质过多,而且吸附球6整体反复被压缩,也很容易导致性能下降,因此出料槽42的设计,能够在吸附球6使用一定的时间,能够通过出料槽42,将吸附球6从分离箱4内部分离出来,然后可以通过进料槽43及时补充性的吸附球6,实现了吸附球6的更换,保证了整体的分离效率。

36.在本实施例中,分离箱4为方形的箱体,且分离箱4剖面面积大于脱水塔3剖面的面积,分离箱4内壁上设有对称分布且固定连接的固定块44,两个固定块44之间形成方形的通过腔41,通过腔41的剖面面积大于脱水塔3的剖面面积,调节槽441分别设置在相应的固定块44上。同时在本实施例中,调节槽441为三个,其中一个固定块44上设有两个调节槽441,该固定块44内设有用于两个调节槽441之间相连通的连通槽443,环形吸附带7从连通槽443内通过,位于两个调节槽441之间的另一个固定块44上设有一个调节槽441,使环形吸附带7形成三角形,其中进料槽43设置在只有一个调节槽441的固定块44上,且进料槽43底部与调节槽441的上内壁连通,出料槽42设置在另一个固定块44上,且出料槽42与连通槽443连通,且进料槽43和出料槽42均为倾斜向下。这样便于吸附球6的进料和出料。在本实施例中,环形吸附带7两侧壁与通过腔41内壁之间滑动且密封连接。

37.作为一种可行的实施方式,参照图4-5,通过腔41内设有对环形吸附带7底部敲击带动吸附球6上下运动的敲打机构,敲打机构包括凸轮5和敲打轴51,敲打轴51为多个,且敲打轴51分别与分离箱4侧壁转动连接,凸轮5为多个,且凸轮5固定设置在敲打轴51上,相邻敲打轴51之间通过链条52连接,位于一侧的敲打轴51与相应的调节辊442之间通过链条52连接。凸轮5和敲打轴51的设计,能够利用调节辊442的转动,通过链条52的传动,带动多个凸轮5转动,从而对环形吸附带7底部进行敲击,从而使吸附球6能够保持上下跳动的状态,保证整体的吸附效率。

38.在本实施例中,文丘里洗涤器104中脱水塔3的脱水方法,包括以下步骤:(1)当气流进入脱水塔3内时,启动驱动电机,带动调节辊442转动,从而使环形吸附带7转动,同时调节辊442的转动,通过链条52的传动,带动多个凸轮5同步转动,使环形吸附带7上的吸附球6能够不断的上下跳动,气流在通过分离箱4内的通过腔41时候,一部分液体被防坠网板45进行阻挡分离,气流通过防坠网板45之后,通过防坠网板45上方的吸附层71时,被一部分液体被吸附层71和吸附层71内的一部分吸附球6进行吸附,其余的气流通过环形吸附带7上的气流通过孔72穿过,继续向上运动;(2)当气流穿过环形吸附带7后,途径跳动的吸附球6,气流中的液体被跳动的吸附球6更进一步的吸附,通过层层吸附的形式,在保证了整体气流通过流速的前提下,有效的

保证了对气流中液体的回收效率,实现气液分离;(3)随着吸附层71和吸附球6对液体的吸附,吸附层71和吸附球6内储存了一定的液体,在吸附层71和吸附球6随着环形吸附带7通过调节槽441距离减小的位置时,调节槽441的内壁能够对吸附层71和吸附球6内的水分进行挤压,使水分能够被挤压分离,从而随着通过腔41内壁滑落,及时回流至脱水罐底部,而吸附层71和吸附球6在被挤压后,随着环形吸附带7运动至通过腔41的时候,能够再次对通过腔41内的液体进行吸附回收,由于环形吸附带7是环状,因此吸附层71和吸附球6能够持续不间断的进入通过腔41之前,被挤压,从而保证了通过腔41对气流的气液分离效率;(4)在吸附球6使用一段时间后,吸附球6表面吸收的颗粒杂质以及被反复挤压造成的膨胀吸收性能下降,可以在环形吸附带7转动的过程中,将一侧的出料板421取出,使环形吸附带7上的吸附球6在通过出料槽42的时候,由于重力,能够自动通过出料槽42滑出,从而实现了吸附球6的自动出料;当吸附球6排出后,将出料板421将出料槽42密封,然后将进料板431取出,然后将新的吸附球6,从而进料槽43倒入,吸附球6进入进料槽43后,自动落入相应的隐藏槽73内,然后随着隐藏槽73进入分离箱4内部,实现了吸附球6的自动添加。

39.实施例2一种多聚磷酸生产工艺,包括以下步骤:(1)从黄磷储罐10来的液体磷,通过磷喷枪在压缩空气的强烈雾化下,喷入特种反应器内,与经二次空气管进入特种反应器的空气燃烧生成五氧化二磷烟气;(2)五氧化二磷烟气进入i级吸收塔102,被i级吸收塔102内喷嘴喷入的磷酸吸收,循环酸经i级循环酸槽201用循环泵输送;(3)未吸收的五氧化二磷烟气与部分酸雾进入ii级吸收塔103,ii级吸收塔103继续喷酸吸收,循环酸经ii级循环酸槽202用ii级循环酸泵输送;(4)未吸收的五氧化二磷烟气与部分酸雾进入文丘里洗涤、除雾后,剩余气体雾粒得以增大,再经iii级吸收塔105、纤维除雾器106除雾处理,循环酸经稀酸泵输送;(5)剩余的五氧化二磷烟气经过除雾回收磷酸,处理合格的尾气排入大气;(6)i级循环酸槽201内的酸经分析合格后,直接通过微孔过滤器过滤后进入成品酸槽204,经分析合格后进入包装工序。

40.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

41.在本发明中,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

42.本发明的控制方式是通过控制器来自动控制,控制器的控制电路通过本领域的技术人员简单编程即可实现,电源的提供也属于本领域的公知常识,并且本发明主要用来保

护机械装置,所以本发明不再详细解释控制方式和电路连接。

43.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1