一种磷酸锰铁锂复合材料及其制备方法与电池与流程

1.本发明属于正极材料制造技术领域,涉及一种磷酸锰铁锂复合材料的制备方法,尤其涉及一种磷酸锰铁锂复合材料及其制备方法与电池。

背景技术:

2.锂离子电池的正极材料通常作为电池中的锂离子来源,决定电池的可逆充放电容量以及工作电压上限,是制约锂离子电池性能与成本的关键因素,目前一般选用电极电势较高的含锂化合物,如licoo2、lini

1-x-y

co

x

mnyo2、lifepo4/c或limn2o4等。goodenough等研究者于1997年提出limpo4材料可以作为锂离子电池正极材料以来,磷酸盐系正极材料便受到科研工作者的广泛关注,lifepo4材料因其原料来源广、成本低、环境友好、热稳定性好且安全性能优异等优点,作为动力电池正极材料,已经成功实现大规模商业化生产。然而,磷酸铁锂电池因其能量密度低等缺点,在投入大量使用中一直受到影响。

3.同为磷酸盐系正极材料的磷酸锰锂,具有4.1v的放电平台,相对磷酸铁锂3.4v的放电平台而言,磷酸锰锂材料的能量密度有20%左右的提高。但磷酸锰锂材料由于mn存在jahn-teller效应,会使得磷酸锰锂材料在循环过程中,其材料结构发生破坏,从而影响材料的循环性能。通过对大量的关于磷酸锰锂材料的制备工艺优化、表面修饰和元素掺杂改性的文献进行比较分析可知,铁元素取代锰元素后所得的磷酸锰铁锂材料,其锂离子扩散系数及电子电导率获得了有效提高,材料表现出较好的电化学性能,因而其有望在动力电池和低成本消费类电池市场取得一定份额。

4.在众多磷酸锰铁锂材料制备工艺中,固相法因其工艺简单、所需设备少、易于生产和成本较低等优点,在磷酸锰铁锂正极材料的制备中受到广泛应用。先合成均匀的铁锰前驱体,例如草酸亚铁锰、磷酸亚铁锰、磷酸铁锰、氧化铁锰等,再将其与碳酸锂、碳源混合煅烧制备磷酸锰铁锂材料的研究众多,但该制备方法的难点在于合成均匀的铁锰前驱体且工艺流程复杂。铁锰前驱体的元素不均匀性将影响材料离子传输速率、倍率性能、克容量发挥以及循环可逆性能等,致使其容量发挥、倍率性能和循环性能难以满足实际应用要求的指标,从而制约了磷酸锰铁锂材料的商业化应用进程。

5.因磷酸锰铁锂材料具有的超越磷酸铁锂的性能优势与前景,迫切需要开发一种适用于大规模生产高性能磷酸锰铁锂的方法。

技术实现要素:

6.鉴于现有技术中存在的问题,本发明提供了一种磷酸锰铁锂复合材料及其制备方法与电池,通过先将铁源与磷源混合完全溶解形成溶液,再向其中加入锰源,经充分球磨混合后,铁、锰和磷元素分布均匀,且所得预处理浆料中颗粒细小均匀,无金属成分残留,从而制备得到粒径、形貌和晶型合格,克容量高、倍率性能和循环性能优异的正极材料。

7.为达此目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种磷酸锰铁锂复合材料的制备方法,所述制备方法包

括如下步骤:

9.(1)混合铁源、磷源与溶剂,得到混合溶液;

10.(2)混合锰源与步骤(1)所得混合溶液,得到预处理浆料;

11.(3)混合锂源、碳源、溶剂与步骤(2)所得预处理浆料,得到前驱体浆料;

12.(4)对步骤(3)所述前驱体浆料进行干燥后烧结,得到所述磷酸锰铁锂复合材料。

13.本发明通过先将铁源与磷源混合完全溶解形成溶液,再向其中加入锰源,经充分球磨混合后,铁、锰和磷元素分布均匀,且所得预处理浆料中颗粒细小均匀,且无金属成分残留,从而制备得到粒径、形貌和晶型合格,克容量高、倍率性能和循环性能优异的正极材料。

14.优选地,步骤(1)所述铁源包括金属铁粉、金属铁片或铁锭中的任意一种或至少两种的组合,典型但非限制性的组合包括金属铁粉和金属铁片的组合,金属铁片和铁锭的组合,金属铁粉和铁锭的组合,或金属铁粉、金属铁片和铁锭的组合,优选为金属铁粉。

15.优选地,步骤(1)所述磷源包括磷酸。

16.优选地,所述磷酸的浓度为10~60wt%,例如可以是10wt%、20wt%、30wt%、40wt%、50wt%或60wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为30~40wt%。

17.优选地,步骤(1)所述溶剂包括水。

18.优选地,步骤(1)中铁源和磷源的摩尔比为10~40%,例如可以是10%、15%、20%、30%、35%或40%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19.优选地,步骤(1)所述混合溶液中铁源完全溶解。

20.优选地,所述溶解的方式包括常温搅拌、加热搅拌、球磨或超声处理中的任意一种或至少两种的组合,典型但非限制性的组合包括常温搅拌和加热搅拌的组合,加热搅拌和球磨的组合,球磨和超声的组合,常温搅拌、加热搅拌和球磨的组合,加热搅拌、球磨和超声处理的组合,或常温搅拌、加热搅拌、球磨和超声处理的组合。

21.优选地,步骤(2)所述锰源包括金属锰粉、金属锰片、一氧化锰、二氧化锰、四氧化三锰或乙酸锰中的任意一种或至少两种的组合,典型但非限制性的组合包括金属锰粉和金属锰片的组合,金属锰片和一氧化锰的组合,一氧化锰和二氧化锰的组合,二氧化锰和四氧化三锰的组合,四氧化三锰和乙酸锰的组合,金属锰粉、金属锰片和一氧化锰的组合,金属锰片、一氧化锰和二氧化锰的组合,一氧化锰、二氧化锰和四氧化三锰的组合,二氧化锰、四氧化三锰和乙酸锰的组合,金属锰粉、金属锰片、一氧化锰和二氧化锰的组合,金属锰片、一氧化锰、二氧化锰和四氧化三锰的组合,一氧化锰、二氧化锰、四氧化三锰和乙酸锰的组合,优选为一氧化锰和/或四氧化三锰。

22.优选地,步骤(1)和步骤(2)中所述锰源、铁源和磷源的添加比例为:

23.(fe+mn)/p的摩尔比为0.95~0.99,例如可以是0.95、0.96、0.97、0.98或0.99,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。mn/p的摩尔比为0.6~0.9,例如可以是0.75、0.78、0.8、0.82或0.85,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24.优选地,步骤(2)所述混合后还包括分散和湿法球磨。

25.优选地,步骤(2)所述预处理浆料的固含量为10~60wt%,例如可以是10wt%、

20wt%、30wt%、40wt%、50wt%或60wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为30~40wt%。

26.4.根据权利要求1所述磷酸锰铁锂复合材料的制备方法,其特征在于,步骤(3)所述锂源包括碳酸锂、乙酸锂或氢氧化锂中的任意一种或至少两种的组合,典型但非限制性的组合包括碳酸锂和乙酸锂的组合,乙酸锂和氢氧化锂的组合,碳酸锂和氢氧化锂的组合,碳酸锂、乙酸锂和氢氧化锂的组合,优选为碳酸锂和/或乙酸锂。

27.优选地,步骤(3)所述锂源的添加量满足li/(fe+mn)的摩尔比为1.02~1.06,例如可以是1.02、1.03、1.04、1.05或1.06,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28.优选地,步骤(3)所述碳源包括葡萄糖、淀粉、蔗糖、聚乙二醇、聚乙烯醇或环糊精中的任意一种或至少两种的组合,典型但非限制性的组合包括葡萄糖和淀粉的组合,淀粉和蔗糖的组合,蔗糖和聚乙二醇的组合,聚乙二醇和聚乙烯醇的组合,聚乙烯醇和环糊精的组合,葡萄糖、淀粉和蔗糖的组合,淀粉、蔗糖和聚乙二醇的组合,蔗糖、聚乙二醇和聚乙烯醇的组合,聚乙二醇、聚乙烯醇和环糊精的组合,葡萄糖、淀粉、蔗糖和聚乙二醇的组合,淀粉、蔗糖、聚乙二醇和聚乙烯醇的组合,蔗糖、聚乙二醇、聚乙烯醇和环糊精的组合,葡萄糖、淀粉、蔗糖、聚乙二醇和聚乙烯醇的组合,淀粉、蔗糖、聚乙二醇、聚乙烯醇和环糊精的组合,或葡萄糖、淀粉、蔗糖、聚乙二醇、聚乙烯醇和环糊精的组合,优选为葡萄糖和/或淀粉。

29.优选地,步骤(3)所述碳源的添加量为15~30g/mol,g/mol表示每摩尔磷酸锰铁锂产物对应添加的原料碳源质量,例如可以是15g/mol、18g/mol、20g/mol、25g/mol或30g/mol,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

30.优选地,步骤(3)所述溶剂包括水。

31.优选地,步骤(3)所述混合后还包括分散和湿法球磨。

32.优选地,步骤(3)所述前驱体浆料的固含量为10~60wt%,例如可以是10wt%、20wt%、30wt%、40wt%、50wt%或60wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为30~40wt%。

33.优选地,步骤(4)所述干燥的方式包括喷雾干燥。

34.优选地,步骤(4)所述烧结的气氛为氮气、氩气、氢气或氩氢混合气中的任意一种,优选为氮气。

35.优选地,步骤(4)所述烧结的温度为650~800℃,例如可以是650℃、700℃、720℃、750℃或800℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

36.优选地,步骤(4)所述烧结的时间为4~10h,例如可以是4h、6h、8h、9h或10h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

37.作为本发明第一方面所述制备方法的一种优选技术方案,所述制备方法包括如下步骤:

38.(1)混合铁源、磷源与溶剂,铁源和磷源的摩尔比为10~40%,得到混合溶液,混合溶液中铁源完全溶解;

39.(2)混合锰源与步骤(1)所得混合溶液,进行分散和湿法球磨,得到固含量为10~60wt%的预处理浆料;

40.(3)混合锂源、碳源、溶剂与步骤(2)所得预处理浆料,进行分散和湿法球磨,得到

固含量为10~60wt%的前驱体浆料;

41.(4)对步骤(3)所述前驱体浆料进行喷雾干燥后,在氮气、氩气、氢气或氩氢混合气中的任意一种烧结气氛下,以650~800℃烧结4~10h,得到所述磷酸锰铁锂复合材料;

42.所述铁源包括金属铁粉、金属铁片或铁锭中的任意一种或至少两种的组合;

43.所述磷源包括浓度为10~60wt%的磷酸;

44.所述锰源包括金属锰粉、金属锰片、一氧化锰、二氧化锰、四氧化三锰或乙酸锰中的任意一种或至少两种的组合;

45.所述锂源包括碳酸锂、乙酸锂或氢氧化锂中的任意一种或至少两种的组合;

46.所述碳源包括葡萄糖、淀粉、蔗糖、聚乙二醇、聚乙烯醇或环糊精中的任意一种或至少两种的组合。

47.本发明提供的制备方法中,磷酸锰铁锂材料中锂、铁、锰、磷和碳元素分别来源于锂源、铁源、锰源、磷源和碳源,原材料未引入其他难烧结挥发组分,原料经球磨混合、干燥和烧结即可获得磷酸锰铁锂复合材料,制备过程绿色高效低成本。

48.第二方面,本发明提供了一种磷酸锰铁锂复合材料,所述磷酸锰铁锂复合材料根据第一方面所述制备方法得到;

49.所述磷酸锰铁锂复合材料包括磷酸锰铁锂和表面包覆碳层;

50.所述磷酸锰铁锂复合材料的一次颗粒形貌呈类球形。

51.优选地,所述磷酸锰铁锂复合材料的一次颗粒的粒径为30~800nm,例如可以是30nm、100nm、200nm、400nm、600nm或800nm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为50~200nm。

52.优选地,所述碳层的厚度为2~15nm,例如可以是2nm、5nm、8nm、10nm、12nm或15nm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为3~6nm。

53.优选地,所述磷酸锰铁锂复合材料中碳含量为1.2~5wt%,例如可以是1.2wt%、2wt%、3wt%、4wt%或5wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为1.5~3wt%。

54.优选地,以摩尔数计,所述磷酸锰铁锂复合材料中(fe+mn)/p的摩尔比为0.95~0.99,例如可以是0.95、0.96、0.97、0.98或0.99,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

55.优选地,以摩尔数计,所述磷酸锰铁锂复合材料中li/(fe+mn)的摩尔比为1.02~1.06,例如可以是1.02、1.03、1.04、1.05或1.06,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

56.优选地,以摩尔数计,所述磷酸锰铁锂复合材料中mn/p的摩尔比为0.6~0.9,优选为0.75~0.85,例如可以是0.75、0.78、0.8、0.82或0.85,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

57.第三方面,本发明提供了一种电池,所述电池中含有如第二方面所述的磷酸锰铁锂复合材料。

58.由以上技术方案,本发明的有益效果如下:

59.(1)本发明通过先将铁源与磷源混合完全溶解形成溶液,再向其中加入锰源,经充分球磨混合后,铁、锰和磷元素分布均匀,且所得预处理浆料中颗粒细小均匀,且无金属成

分残留,从而制备得到粒径、形貌和晶型合格,克容量高、倍率性能和循环性能优异的正极材料。

60.(2)本发明提供的制备方法中,磷酸锰铁锂材料中锂、铁、锰、磷和碳元素分别来源于锂源、铁源、锰源、磷源和碳源,原材料未引入其他难烧结挥发组分,原料经球磨混合、干燥和烧结即可获得磷酸锰铁锂复合材料,制备过程绿色高效低成本。

附图说明

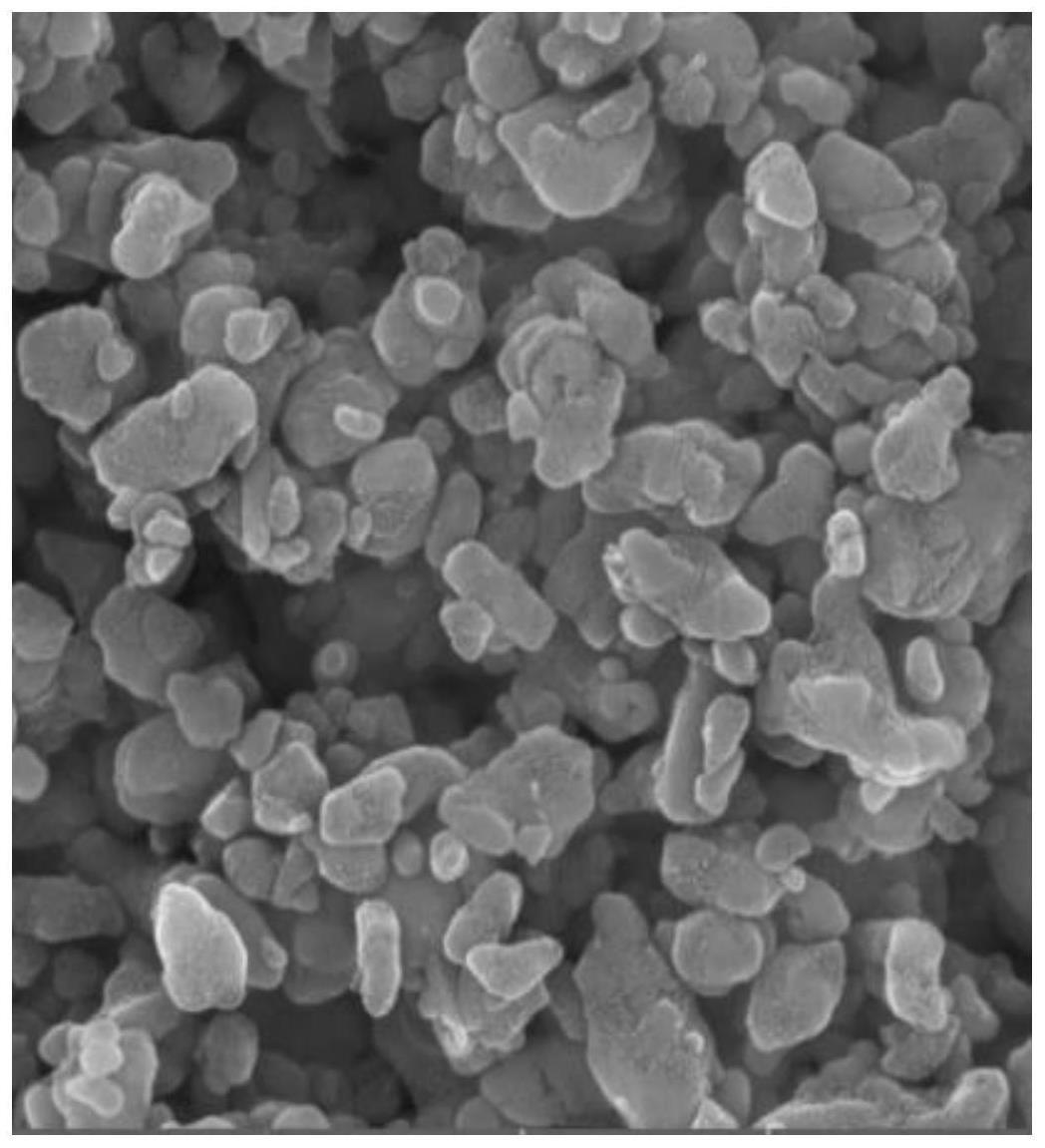

61.图1是实施例1所提供的磷酸锰铁锂复合材料的扫描电镜图。

具体实施方式

62.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

63.实施例1

64.本实施例提供了一种磷酸锰铁锂复合材料,所述磷酸锰铁锂复合材料的一次颗粒形貌呈类球形,粒径为400nm,所述磷酸锰铁锂复合材料包括磷酸锰铁锂和表面包覆碳层。

65.以摩尔数计,所述磷酸锰铁锂中,(fe+mn)/p的摩尔比为0.97,li/(fe+mn)的摩尔比为1.04,mn/p的摩尔比为0.72。

66.所述表面包覆碳层的厚度为5nm,所述磷酸锰铁锂复合材料中碳含量为3wt%。

67.所述磷酸锰铁锂复合材料由如下方法制备得到:

68.(1)混合金属铁粉、磷酸和水,采用加热搅拌的方式使得铁粉完全溶解,得到混合溶液,其中,铁和磷的摩尔比为25%,磷酸的浓度为35wt%;

69.(2)混合一氧化锰与步骤(1)所得混合溶液,进行分散和湿法球磨,得到固含量为35wt%的预处理浆料;

70.(3)混合碳酸锂、葡萄糖、水与步骤(2)所得预处理浆料,进行分散和湿法球磨,得到固含量为35wt%的前驱体浆料;

71.(4)对步骤(3)所述前驱体浆料进行喷雾干燥后,在氮气气氛下,以700℃烧结6h,得到所述磷酸锰铁锂复合材料,扫描电镜图如图1所示。

72.实施例2

73.本实施例提供了一种磷酸锰铁锂复合材料,所述磷酸锰铁锂复合材料的一次颗粒形貌呈类球形,粒径为30nm,所述磷酸锰铁锂复合材料包括磷酸锰铁锂和表面包覆碳层。

74.以摩尔数计,所述磷酸锰铁锂中,(fe+mn)/p的摩尔比为0.99,li/(fe+mn)的摩尔比为1.06,mn/p的摩尔比为0.89。

75.所述表面包覆碳层的厚度为2nm,所述磷酸锰铁锂复合材料中碳含量为1.5wt%。

76.所述磷酸锰铁锂复合材料由如下方法制备得到:

77.(1)混合金属铁片、磷酸与水,采用超声处理使得金属铁片完全溶解,得到混合溶液,其中,铁和磷的摩尔比为10%,磷酸的浓度为10wt%;

78.(2)混合四氧化三锰与步骤(1)所得混合溶液,进行分散和湿法球磨,得到固含量为10wt%的预处理浆料;

79.(3)混合乙酸锂、淀粉、水与步骤(2)所得预处理浆料,进行分散和湿法球磨,得到固含量为10wt%的前驱体浆料;

80.(4)对步骤(3)所述前驱体浆料进行喷雾干燥后,在氩气气氛下,以650℃烧结10h,得到所述磷酸锰铁锂复合材料。

81.实施例3

82.本实施例提供了一种磷酸锰铁锂复合材料,所述磷酸锰铁锂复合材料的一次颗粒形貌呈类球形,粒径为800nm,所述磷酸锰铁锂复合材料包括磷酸锰铁锂和表面包覆碳层。

83.以摩尔数计,所述磷酸锰铁锂中,(fe+mn)/p的摩尔比为0.95,li/(fe+mn)的摩尔比为1.02,mn/p的摩尔比为0.55。

84.所述表面包覆碳层的厚度为10nm,所述磷酸锰铁锂复合材料中碳含量为5wt%。

85.所述磷酸锰铁锂复合材料由如下方法制备得到:

86.(1)混合铁锭、磷酸与水,采用球磨使得铁锭完全溶解,得到混合溶液,其中,铁源和磷源的摩尔比为40%,磷酸的浓度为60wt%;

87.(2)混合乙酸锰与步骤(1)所得混合溶液,进行分散和湿法球磨,得到固含量为60wt%的预处理浆料;

88.(3)混合氢氧化锂、聚乙二醇、水与步骤(2)所得预处理浆料,进行分散和湿法球磨,得到固含量为60wt%的前驱体浆料;

89.(4)对步骤(3)所述前驱体浆料进行喷雾干燥后,在氢气气氛下,以800℃烧结4h,得到所述磷酸锰铁锂复合材料。

90.实施例4

91.本实施例提供了一种磷酸锰铁锂复合材料,与实施例1的区别为制备方法中步骤(2)不进行球磨。

92.实施例5

93.本实施例提供了一种磷酸锰铁锂复合材料,与实施例1的区别为步骤(1)所述金属铁粉替换为等摩尔量的硫酸铁。

94.实施例6

95.本实施例提供了一种磷酸锰铁锂复合材料,与实施例1的区别为步骤(2)所述一氧化锰替换为等摩尔量的硫酸锰。

96.实施例7

97.本实施例提供了一种磷酸锰铁锂复合材料,与实施例1的区别为步骤(3)所述碳酸锂替换为等摩尔量的硫酸锂。

98.实施例8

99.本实施例提供了一种磷酸锰铁锂复合材料,与实施例1的区别为碳源的添加量为10g/mol,所述磷酸锰铁锂复合材料中碳的含量为1wt%。

100.实施例9

101.本实施例提供了一种磷酸锰铁锂复合材料,与实施例1的区别为碳源的添加量为35g/mol,所述磷酸锰铁锂复合材料中碳的含量为6wt%。

102.对比例1

103.本对比例提供了一种磷酸锰铁锂复合材料,除制备方法中步骤(1)混合的金属铁

粉替换为一氧化锰,步骤(2)中混合的一氧化锰替换为金属铁粉外,其余步骤与实施例1相同。

104.对比例2

105.本对比例提供了一种磷酸锰铁锂复合材料,与实施例1的区别在于:所述磷酸锰铁锂复合材料由如下方法制备得到:

106.(1)混合金属铁粉、一氧化锰、磷酸和水,进行分散和湿法球磨,得到固含量为35wt%的预处理浆料;其中,铁和磷的摩尔比为25%,磷酸的浓度为35wt%;

107.(2)混合碳酸锂、葡萄糖、水与步骤(1)所得预处理浆料,进行分散和湿法球磨,得到固含量为35wt%的前驱体浆料;

108.(3)对步骤(2)所述前驱体浆料进行喷雾干燥后,在氮气气氛下,以700℃烧结6h,得到所述磷酸锰铁锂复合材料。

109.对比例3

110.本对比例提供了一种磷酸锰铁锂复合材料,与实施例1的区别为:所述磷酸锰铁锂复合材料采用磷酸亚锰铁原料制备。

111.所述磷酸锰铁锂复合材料的制备工艺流程如下所示:

112.(1)混合碳酸锂、葡萄糖、水与磷酸亚锰铁,进行分散和湿法球磨,得到固含量为35wt%的前驱体浆料;

113.(2)对步骤(1)所述前驱体浆料进行喷雾干燥后,在氮气气氛下,以700℃烧结6h,得到所述磷酸锰铁锂复合材料。

114.对比例4

115.本对比例提供了一种磷酸锰铁锂复合材料,与实施例1的区别为:所述磷酸锰铁锂复合材料采用液相合成方法制备。

116.所述磷酸锰铁锂复合材料的制备工艺流程如下所示:

117.(1)将原料溶解后,使各元素均匀混合,通过一系列物理化学反应,实现产品的纳米化,制得前驱体;

118.(2)对步骤(1)制备的前驱体,采用固相烧结工艺,在其表面均匀包覆一层导电碳,实现产品碳包覆。

119.将上述所得磷酸锰铁锂复合材料按照gb 31241-2014组装扣式锂离子电池,进行测试。

120.测试条件:利用新威/蓝电测试系统测试扣式电池电化学性能(量程i:10ma;量程u:5v)。

121.测试电压区间为2.5-4.5v,克容量测试:设置充放电电流为0.1c倍率;

122.循环测试:设置充放电电流为1c倍率,循环300周,计算容量保持率;

123.倍率测试:对比1c放电比容量与0.1c放电比容量的放电容百分比。

124.测试结果如下表1所示。

125.表1

126.试验编号放电比容量(mah/g)容量保持率(%)放电容量百分比(%)实施例116299.590实施例216098.397

实施例314597.293实施例413792.387实施例576/34实施例669/41实施例772/39实施例815590.189实施例915999.393对比例115798.489对比例215698.990对比例315499.089对比例415699.390

127.将上述所得磷酸锰铁锂复合材料按照gb 31241-2014组装5ah软包锂离子电池,进行测试。

128.测试条件:电压区间为2.5-4.5v。

129.克容量测试:设置充放电电流为0.1c倍率;

130.循环测试:设置充放电电流为1c倍率,循环300周,计算容量保持率;

131.倍率测试:对比1c放电比容量与0.1c放电比容量的放电容百分比。

132.测试结果如下表2所示。

133.表2

[0134][0135]

从表1中可以得出如下结论:

[0136]

(1)由实施例1-3可知,本发明所提供的制备方法得到磷酸铁锂复合材料粒径、形貌、晶型合格,材料克容量高、倍率性能和循环性能优异。

[0137]

(2)由实施例4与实施例1的比较可知,本发明提供的制备方法中通过优化混合顺序且进行充分球磨,使得磷、锰和铁元素在材料中均匀分布,从而使得预处理浆料中颗粒细小均匀,无金属成分残留,进而得到克容量高、倍率性能和循环性能优异的正极材料,当不进行球磨时,按照优选顺序混合的材料不能均匀分布,影响磷酸铁锂复合材料的性能。

[0138]

(3)由实施例5-7与实施例1的比较可知,材料中锂、铁、锰、磷、碳元素分别来源于锂源、铁源、锰源、磷源和碳源,且原材料未引入其他难烧结挥发组分,原料经球磨混合、干燥、烧结即可获得磷酸锰铁锂复合材料,制备过程绿色高效低成本,当替换为其他原料时,制备过程中引入杂质影响了磷酸锰铁锂复合材料的性能。

[0139]

(4)由对比例1、2与实施例1的比较可知,制备方法中先将铁源完全溶解与磷酸溶液,再向其中加入锰源的混合顺序,由于铁粉与磷酸的完全反应,以及锰源与酸性溶液的溶解特性的影响,改善了前驱体中铁、锰和磷元素的均匀分布情况,在扣式电池和软包电池测试中,材料克容量发挥好,金属杂质残留少,减少软包安全风险,有利于获得粒径、形貌、晶型合格,克容量高、倍率性能和循环性能优异的材料。

[0140]

(5)由对比例3、4与实施例1的比较可知,本发明所提供的制备方法中采用控制原料添加顺序、分步球磨反应的工艺过程,相比于现有技术中的常规磷酸锰铁或磷酸亚锰铁前驱体,改善了材料中铁、锰和磷元素的分布,从而获得了粒径、形貌、晶型合格,克容量高、倍率性能和循环性能优异的材料。

[0141]

综上所述,本发明通过先将铁源与磷源混合完全溶解形成溶液,再向其中加入锰源,经充分球磨混合后,铁、锰和磷元素分布均匀,且所得预处理浆料中颗粒细小均匀,且无金属成分残留,从而制备得到粒径、形貌和晶型合格,克容量高、倍率性能和循环性能优异的正极材料。

[0142]

本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1