一种工程渣土固化剂及其制备方法与流程

1.本发明属于固废的再利用,特别是工程渣土固化剂研发技术领域,尤其涉及一种利用脱硫灰、工业副产石膏、矿渣粉等固废制备的工程渣土固化剂及其制备方法。

背景技术:

2.工程渣土因含水量较高、性能差异大等特点导致其资源化利用受限。考虑到工程渣土的理化性质,若能将工程渣土应用于道路路基、底基层,不仅能够解决固废工程渣土的堆放、占地等问题,还能推动固体废弃物的资源化利用,具有显著的社会、经济和环境效益。

3.工程渣土固化剂是一种由无机和有机固化剂复合而成的用于固化渣土的新型节能环保工程材料,能将传统的固废工程渣土的自由水转化为钙钒石的结晶水,降低了工程渣土的自由水含量。工程渣土固化剂在碱性激发下,可生成水化硅酸钙,增强土粒间的结构连结,使固化渣土更易于压实和稳定,从而形成整体结构。目前工程中使用的固化剂以水泥为主,虽然其稳定土性能较好,但水泥生产能耗较高,并释放大量的二氧化碳,加剧了温室效应。

4.目前利用多源固废制备工程渣土固化剂仍需要考虑以下问题:(1)制备工程渣土固化剂所采用的原料以及原料配比;(2)工程渣土固化剂能否满足dg/t j08-2082-2017《gs土体硬化剂应用技术规程》的相关性能要求;(3)工程渣土固化剂稳定土是否能满足jtg/tf20-2015《公路路面基层施工技术细则》的相关性能要求。

5.鉴于上述情况,业界亟待研发一种利用多源固废制备的工程渣土固化剂及其制备方法,达到减少资源消耗,降低生产成本目的的同时,提高工程渣土、脱硫灰、工业副产石膏、矿渣粉等固废的资源化利用水平。

技术实现要素:

6.针对现有技术中存在的上述缺陷,根据本发明的一方面,本发明主要目的之一是研发一种工程渣土固化剂,该固化剂主要以硅酸盐水泥、脱硫灰、工业副产石膏、矿渣粉、分散剂、碳酸钙掺杂剂等为原材料,同时还通过大规模利用工程渣土、脱硫灰、工业副产石膏、矿渣粉等固体废弃物,以提高工程渣土、脱硫灰、工业副产石膏、矿渣粉等固废资源化利用水平。同时,利用工业副产石膏作为激发剂,碳酸钙掺杂剂作为晶型诱导剂,利用矿渣粉中的氧化铝加速脱硫灰中硫酸钙向钙矾石的转变,最后利用固化剂中的al2o3、sio2等组分来提高工程渣土的力学性能。

7.本发明的另一目的是提供上述工程渣土固化剂的制备方法,通过对工程渣土固化剂的原材料及配比的选择,制备出满足dg/t j08-2082-2017《gs土体硬化剂应用技术规程》相关性能要求的工程渣土固化剂,降低生产成本同时,进一步推动固体废弃物的资源化利用。

8.为实现上述目的,本发明采用如下技术方案:

9.本发明的第一方面提供了一种工程渣土固化剂,按照重量份计,包括以下主要成

分:硅酸盐水泥:15~30份,脱硫灰:20~30份,工业副产石膏:15~30份,矿渣粉:30~50份,分散剂:0.5~1.5份,碳酸钙掺杂剂:0.01~30份。

10.作为优选的技术方案,按照重量份计,所述工程渣土固化剂包括以下主要成分:硅酸盐水泥:20~30份,脱硫灰:20~30份,工业副产石膏:15~30份,矿渣粉:35~45份,分散剂:0.5~1.0份,碳酸钙掺杂剂:0.01~20份。

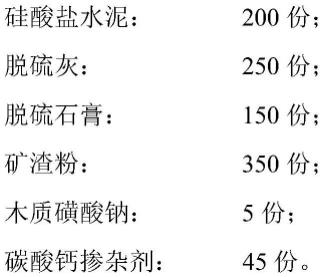

11.作为优选的技术方案,按照重量份计,所述工程渣土固化剂包括以下主要成分:硅酸盐水泥200份;脱硫灰250份;脱硫石膏150份;矿渣粉350份;木质磺酸钠5份;碳酸钙掺杂剂45份。

12.作为优选的技术方案,按照重量份计,所述工程渣土固化剂包括以下主要成分:硅酸盐水泥200份;脱硫灰250份;磷石膏120份;氟石膏30份;矿渣粉300份;十二烷基磺酸钠6份;碳酸钙掺杂剂94份。

13.作为优选的技术方案,按照重量份计,所述工程渣土固化剂包括以下主要成分:硅酸盐水泥250份;脱硫灰200份;脱硫石膏100份;磷石膏50份;矿渣粉350份;木质磺酸钠6份;碳酸钙掺杂剂44份。

14.作为优选的技术方案,按照重量份计,所述工程渣土固化剂包括以下主要成分:硅酸盐水泥200份;脱硫灰200份;氟石膏150份;矿渣粉350份;十二烷基磺酸钠6份;碳酸钙掺杂剂94份。

15.优选地,按照质量百分含量计,所述脱硫灰包括半水亚硫酸钙:30~70%、碳酸钙:5~15%、二氧化硅:1%~5%、游离氧化钙:0~1.5%。

16.优选地,所述工业副产石膏包括脱硫石膏、磷石膏、钛石膏、氟石膏中的一种或几种,纯度》80%,含水率《5%,ph为5~12。

17.优选地,所述矿渣粉为s95矿粉,其密度为2.8~2.9g/cm3,比表面积为400~500m2/g。

18.优选地,所述分散剂为木质磺酸盐、十二烷基磺酸盐、聚丙烯酸盐中的一种或几种。

19.优选地,所述碳酸钙掺杂剂为将捕集电厂烟气、钢铁厂高炉、转炉、精炼炉、石灰窑炉烟气等的二氧化碳(体积百分比含量50%~98%)在一定压力(《100bar)下连续加入钢渣、粉煤灰等固体废弃物、草酸/柠檬酸以及水的混合浆液进行反应;通过多级固液分离装置、杂质去除装置(采用掺入1%凝聚剂、压缩空气、加热等方式调控ph)等工艺,得到碳酸钙掺杂剂,晶型为方解石,粒径为0.1~5.0um。

20.根据本发明的上述工程渣土固化剂的初凝时间为2~15h,终凝时间为5~20h,胶砂7d抗压强度为20~35mpa,胶砂28d抗压强度为35~55mpa,满足dg/t j08-2082-2017《gs土体硬化剂应用技术规程》的性能要求。

21.根据本发明的另一个方面,本发明的另一个目的在于提供所述工程渣土固化剂的制备方法,包括以下步骤:

22.(1)工程渣土固化剂配料:将原材料组分硅酸盐水泥、脱硫灰、工业副产石膏、矿渣粉、分散剂以及碳酸钙掺杂剂按重量份比例称取;

23.(2)配制工程渣土固化剂:按投料顺序依次将步骤(1)中称取好的硅酸盐水泥、脱硫灰、工业副产石膏、矿渣粉、分散剂以及碳酸钙掺杂剂加料至搅拌机中搅拌2~5min,温度

优选为22~28℃,混合均匀后,出料,得到工程渣土固化剂。

24.根据本发明的第三方面,本发明的另一个目的在于提供了上述工程渣土固化剂在制备道路路基、底基层的应用。

25.优选地,在根据所述工程渣土固化剂在制备道路路基、底基层中的应用中所述工程渣土固化剂按照质量百分比为4%~12%的掺量加入到所述道路路基、底基层的基体材料中拌合均匀得到道路路基、底基层用稳定土。

26.与现有技术相比,本发明的有益效果在于:

27.(1)本发明通过对工程渣土固化剂的组分选择,采用硅酸盐水泥、脱硫灰、工业副产石膏、矿渣粉、分散剂和碳酸钙掺杂剂,通过配方调整制备出满足dg/t j08-2082-2017《gs土体硬化剂应用技术规程》相关性能要求的工程渣土固化剂。达到减少资源消耗,降低生产成本目的的同时,提高工程渣土、脱硫灰、工业副产石膏、矿渣粉等固废的资源化利用水平。

28.(2)本发明的工程渣土固化剂加入渣土,可以调节级配从而增加密实性,工业副产石膏作为激发剂,碳酸钙掺杂剂作为晶型诱导剂,固化剂中的al2o3、sio2与ca(oh)2等成分反应生成c-s-h与钙矾石,提高工程渣土固化剂稳定土强度。

具体实施方式

29.以下,将详细地描述本发明。在进行描述之前,应当理解的是,在本说明书和所附的权利要求书中使用的术语不应解释为限制于一般含义和字典含义,而应当在允许发明人适当定义术语以进行最佳解释的原则的基础上,根据与本发明的技术方面相应的含义和概念进行解释。因此,这里提出的描述仅仅是出于举例说明目的的优选实例,并非意图限制本发明的范围,从而应当理解的是,在不偏离本发明的精神和范围的情况下,可以由其获得其他等价方式或改进方式。

30.在本文中,用语“包含”、“包括”、“具有”、“含有”或其他任何类似用语均属于开放性连接词(open-ended transitional phrase),其意欲涵盖非排他性的包括物。举例而言,含有复数要素的一组合物或制品并不仅限于本文所列出的这些要素而已,而是还可包括未明确列出但却是该组合物或制品通常固有的其他要素。除此之外,除非有相反的明确说明,否则用语“或”是指涵盖性的“或”,而不是指排他性的“或”。例如,以下任何一种情况均满足条件“a或b”:a为真(或存在)且b为伪(或不存在)、a为伪(或不存在)且b为真(或存在)、a和b均为真(或存在)。此外,在本文中,用语“包含”、“包括”、“具有”、“含有”的解读应视为已具体公开并同时涵盖“由

…

所组成”及“实质上由

…

所组成”等封闭式或半封闭式连接词。

31.在本文中,所有以数值范围或百分比范围形式界定的特征或条件仅是为了简洁及方便。据此,数值范围或百分比范围的描述应视为已涵盖且具体公开所有可能的次级范围及范围内的个别数值,特别是整数数值。举例而言,“1至8”的范围描述应视为已经具体公开如1至7、2至8、2至6、3至6、4至8、3至8等等所有次级范围,特别是由所有整数数值所界定的次级范围,且应视为已经具体公开范围内如1、2、3、4、5、6、7、8等个别数值。除非另有指明,否则前述解释方法适用于本发明全文的所有内容,不论范围广泛与否。

32.若数量或其他数值或参数是以范围、较佳范围或一系列上限与下限表示,则其应理解成是本文已特定公开了由任一对该范围的上限或较佳值与该范围的下限或较佳值构

成的所有范围,不论这些范围是否有分别公开。此外,本文中若提到数值的范围时,除非另有说明,否则该范围应包括其端点以及范围内的所有整数与分数。

33.以下实施例仅是作为本发明的实施方案的例子列举,并不对本发明构成任何限制,本领域技术人员可以理解在不偏离本发明的实质和构思的范围内的修改均落入本发明的保护范围。

34.以下实施例中采用的原材料包括硅酸盐水泥、脱硫灰、工业副产石膏、矿渣粉、分散剂以及碳酸钙掺杂剂等;其中,脱硫灰包括半水亚硫酸钙:30%~70%、碳酸钙掺杂剂:5%~15%、二氧化硅:1%~5%、游离氧化钙:0~1.5%;工业副产石膏为脱硫石膏、磷石膏、钛石膏、氟石膏中的一种或几种;矿渣粉为s95矿粉,其密度为2.8~2.9g/cm3,比表面积为400~500m2/g;分散剂为木质磺酸盐、十二烷基磺酸盐、聚丙烯酸盐中的一种或几种。除非特别说明,使用的试剂和仪器均为市售可得产品。例如硅酸盐水泥为南方p

·

o42.5水泥;脱硫灰为鄂钢烧结脱硫灰;工业副产石膏为脱硫石膏:圣戈班脱硫建筑石膏;磷石膏:贵州磷石膏;矿渣粉:宝钢s95矿粉。

35.碳酸钙掺杂剂为将捕集电厂烟气、钢铁厂高炉、转炉、精炼炉、石灰窑炉烟气、煤化工尾气或石油化工尾气的二氧化碳(体积百分比含量50%~98%)在一定压力(《100bar)下连续加入钢渣、粉煤灰等固体废弃物、草酸/柠檬酸以及水的混合浆液进行反应;通过多级固液分离装置、杂质去除装置(采用掺入1%凝聚剂、压缩空气、加热等方式调控ph)等工艺,得到碳酸钙掺杂剂,晶型为方解石,粒径为0.1~5.0um。例如本发明中使用的所述碳酸钙掺杂剂由上海市闵行区实验室提供。

36.以下实施例中工程渣土固化剂进行性能测试,步骤如下:

37.(1)工程渣土预处理;

38.(2)根据工程渣土固化剂的组分配比原材料;

39.(3)将工程渣土固化剂加入已陈化好的渣土中,掺量为4~12重量%,拌合均匀;

40.(4)通过击实试验获得最佳含水率与最大干密度;

41.(5)根据最佳含水率与最大干密度的试验结果,进行无侧限抗压强度试验。

42.实施例1

43.本实施例的工程渣土固化剂采用如下方法制备:

44.(1)工程渣土预处理:工程渣土为低液限粉土,天然含水率为30%,采用晾晒处理,控制工程渣土的含水率低于10%。

45.(2)配料:根据工程渣土固化剂的组分称取原材料,其中原材料的组分均按1000份工程渣土固化剂中含有重量份进行称取:

46.47.(3)工程渣土固化剂配制:按投料顺序依次将步骤(2)中称取好的硅酸盐水泥、脱硫灰、脱硫石膏、矿渣粉、木质磺酸钠以及碳酸钙掺杂剂加料至搅拌机中搅拌3~5min,混合均匀后,出料,得到工程渣土固化剂。

48.(4)制备道路路基、底基层稳定土:参照标准《公路工程无机结合料稳定材料试验规程》(jtg e51-2009),将工程渣土固化剂加入已陈化好的渣土中,掺量为5重量%,拌合均匀。通过击实试验(参照标准《公路工程无机结合料稳定材料试验规程》(jtg e51-2009))获得最佳含水量与最大干密度;按照最佳含水量与最大干密度的试验结果,进行无侧限抗压强度试验,本实施例中工程渣土固化剂、工程渣土固化剂稳定土、重金属浸出性能分别见表1、表2和表3。

49.实施例2

50.本实施例的工程渣土固化剂采用如下方法制备:

51.(1)工程渣土预处理:工程渣土为低液限粉土,天然含水率为30%,采用晾晒处理,控制工程渣土的含水率低于10%。

52.(2)配料:根据工程渣土固化剂的组分称取原材料,其中原材料的组分均按1000份工程渣土固化剂中含有重量份进行称取:

[0053][0054]

(3)工程渣土固化剂配制:按投料顺序依次将步骤(2)中称取好的硅酸盐水泥、脱硫灰、磷石膏、氟石膏、矿渣粉、十二烷基磺酸钠以及碳酸钙掺杂剂加料至搅拌机中搅拌3~5min,混合均匀后,出料,得到工程渣土固化剂。

[0055]

(4)制备道路路基、底基层稳定土:将工程渣土固化剂加入已陈化好的渣土中,掺量为5重量%,拌合均匀。通过击实试验(参照标准《公路工程无机结合料稳定材料试验规程》(jtg e51-2009))获得最佳含水量与最大干密度;按照最佳含水量与最大干密度的试验结果,进行无侧限抗压强度试验,本实施例中工程渣土固化剂、工程渣土固化剂稳定土、重金属浸出性能分别见表1、表2和表3。

[0056]

实施例3

[0057]

本实施例的工程渣土固化剂采用如下方法制备:

[0058]

(1)工程渣土预处理:工程渣土为低液限粉土,天然含水率为30%,采用晾晒处理,控制工程渣土的含水率低于10%。

[0059]

(2)配料:根据工程渣土固化剂的组分称取原材料,其中原材料的组分均按1000份工程渣土固化剂中含有重量份进行称取:

[0060][0061]

(3)工程渣土固化剂配制:按投料顺序依次将步骤(2)中称取好的硅酸盐水泥、脱硫灰、脱硫石膏、磷石膏、矿渣粉、木质磺酸钠以及碳酸钙掺杂剂加料至搅拌机中搅拌3~5min,混合均匀后,出料,得到工程渣土固化剂。

[0062]

(4)制备道路路基、底基层稳定土:参照标准《公路工程无机结合料稳定材料试验规程》(jtg e51-2009),将工程渣土固化剂加入已陈化好的渣土中,掺量为5重量%,拌合均匀。通过击实试验获得最佳含水量与最大干密度;按照最佳含水量与最大干密度的试验结果,进行无侧限抗压强度试验,本实施例中工程渣土固化剂、工程渣土固化剂稳定土、重金属浸出性能分别见表1、表2和表3。

[0063]

实施例4

[0064]

本实施例的工程渣土固化剂采用如下方法制备:

[0065]

(1)工程渣土预处理:工程渣土为低液限粉土,天然含水率为30%,采用晾晒处理,控制工程渣土的含水率低于10%。

[0066]

(2)配料:根据工程渣土固化剂的组分称取原材料,其中原材料的组分均按1000份工程渣土固化剂中含有重量份进行称取:

[0067][0068][0069]

(3)工程渣土固化剂配制:按投料顺序依次将步骤(2)中称取好的硅酸盐水泥、脱硫灰、氟石膏、磷石膏、矿渣粉、木质磺酸钠以及碳酸钙掺杂剂加料至搅拌机中搅拌3~5min,混合均匀后,出料,得到工程渣土固化剂。

[0070]

(4)制备道路路基、底基层稳定土:参照标准《公路工程无机结合料稳定材料试验规程》(jtg e51-2009),将工程渣土固化剂加入已陈化好的渣土中,掺量为5重量%,拌合均匀。通过击实试验获得最佳含水量与最大干密度;按照最佳含水量与最大干密度的试验结果,进行无侧限抗压强度试验,本实施例中工程渣土固化剂、工程渣土固化剂稳定土、重金

属浸出性能分别见表1、表2和表3。

[0071]

实施例5

[0072]

本实施例的工程渣土固化剂采用如下方法制备:

[0073]

(1)工程渣土预处理:工程渣土为低液限粉土,天然含水率为30%,采用晾晒处理,控制工程渣土的含水率低于10%。

[0074]

(2)配料:根据工程渣土固化剂的组分称取原材料,其中原材料的组分均按1000份工程渣土固化剂中含有重量份进行称取:

[0075][0076]

(3)工程渣土固化剂配制:按投料顺序依次将步骤(2)中称取好的硅酸盐水泥、脱硫灰、氟石膏、矿渣粉、十二烷基磺酸钠以及碳酸钙掺杂剂加料至搅拌机中搅拌3~5min,混合均匀后,出料,得到工程渣土固化剂。

[0077]

(4)制备道路路基、底基层稳定土:参照标准《公路工程无机结合料稳定材料试验规程》(jtg e51-2009),将工程渣土固化剂加入已陈化好的渣土中,掺量为5重量%,拌合均匀。通过击实试验获得最佳含水量与最大干密度;按照最佳含水量与最大干密度的试验结果,进行无侧限抗压强度试验,本实施例中工程渣土固化剂、工程渣土固化剂稳定土、重金属浸出性能分别见表1、表2和表3。

[0078]

实施例6

[0079]

本实施例的工程渣土固化剂采用如下方法制备:

[0080]

(1)工程渣土预处理:工程渣土为低液限粉土,天然含水率为30%,采用晾晒处理,控制工程渣土的含水率低于10%。

[0081]

(2)配料:根据工程渣土固化剂的组分称取原材料,其中原材料的组分均按1000份工程渣土固化剂中含有重量份进行称取:

[0082][0083]

(3)工程渣土固化剂配制:按投料顺序依次将步骤(2)中称取好的硅酸盐水泥、脱硫灰、矿渣粉、以及十二烷基磺酸钠加料至搅拌机中搅拌3~5min,混合均匀后,出料,得到工程渣土固化剂。

[0084]

本实施例中工程渣土固化剂性能见表1。

[0085]

表1:工程渣土固化剂的性能

[0086][0087]

从表1的数据可以看出,根据本发明的工程渣土固化剂满足dg/t j08-2082-2017《gs土体硬化剂应用技术规程》的性能要求。实施例6中固化剂原材料含量不在本发明范围内,其终凝时间》15h,7d抗压强度《17mpa,不满足dg/t j08-2082-2017《gs土体硬化剂应用技术规程》标准的性能要求。脱硫灰与水泥的矿物成分反应生成钙矾石等产物,对水泥起到缓凝作用;脱硫灰中半水亚硫酸钙含量较高,其溶解速率低,使脱硫灰与水泥中c3a、c4af等作用时间延缓,生成单硫型水化硫铝酸钙(afm)、水铝钙石等,具有缓凝作用。

[0088]

表2:工程渣土固化剂稳定土的性能

[0089] 7d无侧限抗压强度/mpa28d无侧限抗压强度/mpa实施例11.83.0实施例21.62.8实施例32.13.3实施例41.72.9实施例51.61.7对比组1.32.1

[0090]

注:对比组为掺入5%的水泥的稳定土。

[0091]

表3:稳定土重金属浸出液毒性

[0092]

样品浸出浓度/mg/lcdcrnipbcuznashg对比组《0.01《0.02《0.02《0.030.02《0.01《0.00010案例1《0.01《0.02《0.02《0.030.04《0.01《0.00010.00049案例2《0.01《0.02《0.02《0.030.03《0.01《0.00010.00041案例3《0.01《0.02《0.02《0.030.03《0.01《0.00010.00041案例40.020.01《0.020.0430.040.020.001270.00075案例50.010.01《0.020.0470.060.020.001830.00086cecs 397-2015-≤0.1≤1.5-≤2

‑‑

≤0.6

[0093]

由表2可知,固化剂稳定土7d、28d无侧限抗压强度均有较高的提升,这表明多源固体废弃物具有协同作用,同掺量条件下,多源固废固化剂体系优于纯水泥体系。

[0094]

工业副产石膏作为激发剂,碳酸钙掺杂剂作为晶型诱导剂,可激发渣土固化剂中活性sio2和活性al2o3生成c-s-h和c-a-h凝胶,也可与c-a-h反应生成钙矾石,提高胶凝强度;多源固废固化剂稳定土胶凝体系可生成钙矾石,将渣土中的自由水转化为结晶水,加之

水化产物不断生成,可提高稳定土的无侧限抗压强度。

[0095]

由表3可知,工程渣土固化剂稳定土的重金属浸出液毒性均符合标准要求。

[0096]

结合实施例1~5可知,本发明通过对工程渣土固化剂的组分的选择,采用硅酸盐水泥、脱硫灰、工业副产石膏、矿渣粉、分散剂以及碳酸钙掺杂剂,通过工程渣土固化剂配方调整制备出满足dg/t j08-2082-2017《gs土体硬化剂应用技术规程》相关性能要求的工程渣土固化剂,不仅能够降低工程渣土固化剂的生产成本,同时还通过大规模利用工程渣土、脱硫灰、工业副产石膏、矿渣粉等固体废弃物,提高了工程渣土、脱硫灰、工业副产石膏、矿渣粉等固废的资源化利用水平;利用工业副产石膏作为激发剂,碳酸钙掺杂剂作为晶型诱导剂,同时利用矿渣粉中的氧化铝加速脱硫灰中硫酸钙向钙矾石的转变,最后利用固化剂中的al2o3、sio2组分提高了工程渣土的力学性能。

[0097]

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1