一种正极活性材料前驱体及其制备方法与流程

1.本技术涉及新能源技术领域,具体涉及一种正极活性材料前驱体及其制备方法。

背景技术:

2.近年来,人们致力于研究开发清洁可再生能源,如风能、地热能、潮汐能等。而要使用这些可再生能源,需先将其进行储存,因此,储能装置便凸显出了其重要性。目前市场中的储能装置以电池为主,其中锂离子电池又占据主导地位。在锂离子电池的使用过程中,对其整体性能影响较大的是正极活性材料,因而如何制备出性能优良的正极活性材料就显得尤为重要。

3.富锂材料作为一种高比容量正极活性材料,近年来成为了研究热点,但是其存在一些固有的问题,如容量衰减快、电压降上升严重,这些问题严重制约了其广泛应用。

技术实现要素:

4.本技术提供一种正极活性材料前驱体及其制备方法,解决了目前富锂正极活性材料容量衰减快、电压降上升严重的问题。

5.根据本技术第一方面提供的正极活性材料前驱体,正极活性材料前驱体包括化学式为ni

x

mny(oh)2的化合物,其中0.20<x<0.40,0.60<y<0.80,x+y=1;正极活性材料前驱体满足如下特征中的至少一者:

6.(a)正极活性材料前驱体的比表面积为b m2/g,满足:10≤b≤80;

7.(b)正极活性材料前驱体的振实密度为t g/cm3,满足:0.8≤t≤1.8。

8.可选的,在本技术的其它实施例中,正极活性材料前驱体包括一次颗粒,一次颗粒为片层状,一次颗粒满足如下特征中的至少一者:

9.(i)一次颗粒的长度为sμm,满足:0.2≤s≤1;

10.(ii)一次颗粒的厚度为hμm,满足:0.01≤h≤0.2。

11.根据本技术第二方面提供的正极活性材料前驱体的制备方法,包括:

12.提供第一底液,第一底液包括溶剂、还原剂和络合剂;

13.在第一底液中加入镍源、锰源和沉淀剂进行搅拌,通入氮气,反应得到反应液;

14.将反应液分为两份并分别作为第二底液,在第二底液中加入镍源、锰源和沉淀剂进行搅拌,通入氮气,控制固含量,反应得到正极活性材料前驱体。

15.可选的,在本技术的其它实施例中,制备方法的条件满足如下特征:

16.3.5≤a

×n×

t

×

g/b≤100;

17.其中,0.5≤a≤1.5,n表示氮气的通气量,单位为l/min,g表示固含量,单位为g/l。

18.可选的,在本技术的其它实施例中,0<n≤1;500≤g≤1000。

19.可选的,在本技术的其它实施例中,还原剂包括苯胺。

20.可选的,在本技术的其它实施例中,镍源包括硫酸镍、硝酸镍或氯化镍中的至少一种;和/或,

21.锰源包括硫酸锰、硝酸锰或氯化锰中的至少一种。

22.可选的,在本技术的其它实施例中,镍源和锰源的摩尔比为(0.2~0.4):(0.6~0.8)。

23.根据本技术第三方面提供的正极活性材料,正极活性材料由上述的正极活性材料前驱体或上述的制备方法制得的正极活性材料前驱体形成。

24.可选的,在本技术的其它实施例中,正极活性材料包括化学式为libni

x

mnyo

2.3

的化合物,其中,1.00<b<1.40。

25.根据本技术第四方面提供的电池,包括正极极片,正极极片包括正极集流体和设置于正极集流体上的正极活性材料层,正极活性材料层包括上述的正极活性材料。

26.根据本技术第五方面提供的用电装置,包括上述电池。

27.根据本技术实施例的正极活性材料前驱体,至少具有如下技术效果:

28.通过控制正极活性材料前驱体的比表面积和振实密度,可以调整正极活性材料前驱体一次颗粒的形貌以及适当调整一次颗粒的结合强度和结合方式,达到减少充放电过程中正极活性材料相变的目的,从而一方面可提升正极活性材料的比容量,另一方面可降低正极活性材料的电压降,最终达到提升电池的能量密度的目的。

附图说明

29.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

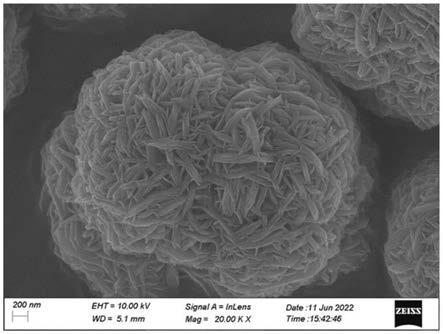

30.图1是本技术实施例1得到的正极活性材料前驱体的表面形貌的电镜表征测试图;

31.图2是本技术实施例2得到的正极活性材料前驱体的表面形貌的电镜表征测试图;

32.图3是是本技术实施例3得到的正极活性材料前驱体的表面形貌的电镜表征测试图;

33.图4是本技术提供的正极活性材料前驱体的截面形貌的电镜表征测试图;

34.图5是本技术提供的正极活性材料前驱体的制备方法流程图。

具体实施方式

35.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

36.本说明书中,使用“~”来显示的数值范围,表示包含以在“~”前后记载的数值分别作为最小值和最大值的范围。

37.本技术实施例提供一种正极活性材料前驱体及其制备方法。以下分别进行详细说明。需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。

38.本技术第一方面提供一种正极活性材料前驱体,正极活性材料前驱体包括化学式为ni

x

mny(oh)2的化合物,其中0.20<x<0.40,0.60<y<0.80,x+y=1。

39.在本技术的一些实施例中,正极活性材料前驱体的比表面积为b m2/g,满足:10≤b≤80,例如可以为11、12、15、25、35、45、55、62、65、75或其中任意两个数组成的范围。在本技术的一些实施例中,20≤b≤70。在本技术的一些实施例中,30≤b≤50。通过控制正极活性材料前驱体的比表面积在此范围内,从而调控正极活性材料前驱体一次颗粒的形貌,以及一次颗粒的结合强度和结合方式,以此提升正极活性材料的综合性能。

40.在本技术的一些实施例中,正极活性材料前驱体的振实密度为t g/cm3,满足:0.8≤t≤1.8,例如可以为0.9、1.1、1.3、1.4、1.6或其中任意两个数组成的范围。在本技术的一些实施例中,1.0≤t≤1.5。在本技术的一些实施例中,1.2≤t≤1.7。通过合理控制正极活性材料前驱体的振实密度,从而调控正极活性材料前驱体一次颗粒的形貌,以及一次颗粒的结合强度和结合方式,以此提升正极活性材料的综合性能。

41.富锂正极活性材料主要是由li2mno3和litmo2两相组成,在充电过程中li2mno3相金属层中锂离子脱出并伴随释氧,使之放电过程中部分锂离子不能返回至初始位置,部分层状结构转变为尖晶石结构,微观结构遭到破坏,这不仅使得富锂材料容量大幅下降,还会使得放电中值电压大幅下降,最终使得能量密度大幅下降,不能发挥富锂材料高能量密度的优势。

42.本技术通过控制正极活性材料前驱体的比表面积和振实密度,达到减少充放电过程中正极活性材料相变的目的,从而一方面可提升正极活性材料的比容量,另一方面可降低正极活性材料的电压降,最终达到提升能量密度的目的。

43.在本技术的一些实施例中,正极活性材料前驱体包括一次颗粒和二次颗粒,一次颗粒为片层状。

44.在本技术的一些实施例中,一次颗粒的长度为sμm,满足:0.2≤s≤1,例如可以为0.4、0.6、0.8或其中任意两个数组成的范围。在本技术的一些实施例中,0.3≤s≤0.9。在本技术的一些实施例中,0.5≤s≤0.7。通过控制一次颗粒的长度,从而控制正极活性材料前驱体的比表面积在上述范围内,从而提升正极活性材料的电化学性能。

45.在本技术的一些实施例中,一次颗粒的厚度为hμm,满足:0.01≤h≤0.2,例如可以为0.02、0.05、0.1、0.11、0.12、0.16、0.18或其中任意两个数组成的范围。在本技术的一些实施例中,0.03≤h≤0.17。在本技术的一些实施例中,0.08≤h≤0.15。通过控制一次颗粒的厚度,从而控制正极活性材料前驱体的比表面积在上述范围内,从而提升正极活性材料的电化学性能。

46.当控制正极活性材料前驱体的一次颗粒的长度和厚度在上述范围时,能够减少充放电过程中正极活性材料的相变。

47.在本技术的一些实施例中,正极活性材料前驱体的d50满足:2.5≤d50≤3.5,例如可以为2.6、3.0、3.1、3.4或其中任意两个数组成的范围。在本技术的一些实施例中,2.7≤d50≤3.3。在本技术的一些实施例中,2.8≤d50≤3.2。d50表示所述正极活性材料的体积累计分布百分数达到50%时对应的粒径的值,单位为μm。

48.如图4所示为正极活性材料前驱体的截面形貌的电镜表征测试图,可见,本技术可实现正极活性材料前驱体内部孔隙均匀分布。

49.相应的,本技术第二方面提供一种正极活性材料前驱体的制备方法,如图5所示,包括:

50.s1:提供第一底液,第一底液包括溶剂、还原剂和络合剂;

51.s2:在第一底液中加入镍源、锰源和沉淀剂进行搅拌,通入氮气,反应得到反应液;

52.s3:将反应液分为两份并分别作为第二底液,在第二底液中加入镍源、锰源和沉淀剂进行搅拌,通入氮气,控制固含量,反应得到正极活性材料前驱体。

53.本技术在正极活性材料前驱体的制备过程中,将反应液分成两份并分别作为第二底液,通过分釜控制反应晶核数量,避免前驱体生长过程团聚或产生新的晶核。

54.在本技术的一些实施例中,制备方法的条件满足如下特征:3.5≤a

×n×

t

×

g/b≤100;其中,0.5≤a≤1.5,n表示氮气的通气量,单位为l/min,g表示固含量,单位为g/l。在本技术的一些实施例中,10≤a

×n×

t

×

g/b≤80。在本技术的一些实施例中,30≤a

×n×

t

×

g/b≤50。制备方法的条件满足上式范围,从而能够制备出满足本技术范围的形貌参数的前驱体,以调整一次颗粒的结合强度和结合方式,从而减少充放电过程中正极活性材料的相变。

55.在本技术的一些实施例中,0<n≤1,例如可以为0.3、0.5、0.6、0.8或其中任意两个数组成的范围。在本技术的一些实施例中,0.2≤n≤0.9。在本技术的一些实施例中,0.4≤n≤0.7。通过调整反应过程中氮气的通气量来控制反应过程中正极活性材料前驱体的氧化程度,从而控制一次颗粒的长度和厚度,以及正极活性材料前驱体的比表面积,使之在上述范围内。

56.在本技术的一些实施例中,500≤g≤1000,例如可以为650、750、800、850、950或其中任意两个数组成的范围。在本技术的一些实施例中,600≤g≤900。在本技术的一些实施例中,700≤g≤880。通过固含量的调整进行二次颗粒缠绕度的调节,使正极活性材料前驱体的振实密度在上述范围内。

57.在本技术的一些实施例中,还原剂包括苯胺。通过加入还原剂,减少体系氧化而导致的晶格失配,从而获得晶格较为完整的正极活性材料前驱体。

58.在本技术的一些实施例中,镍源包括硫酸镍、硝酸镍或氯化镍中的至少一种。

59.在本技术的一些实施例中,锰源包括硫酸锰、硝酸锰或氯化锰中的至少一种。

60.在本技术的一些实施例中,镍源和锰源的摩尔比可以为(0.2~0.4):(0.6~0.8),也可以为0.3:0.7。

61.具体的,在步骤s1中,溶剂包括水溶液,络合剂包括氨水。

62.在步骤s2中,沉淀剂包括氢氧化钠溶液或氢氧化钾溶液。优选的,氢氧化钠溶液的浓度可以为2~10mol/l,也可以为5~8mol/l。反应的时间可以为10~14小时,也可以为12~13小时。反应中ph可以保持在8~11,也可以为9~10.5。搅拌的速度可以为200~1200rpm,也可以为500~1000rpm,还可以为600~800rpm。反应中温度保持在30~80℃,也可以为40~70℃,还可以为50~60℃。

63.在步骤s3中,通入氮气的时间可以为0.5~1.5h,也可以为1h。反应的时间可以为40~96小时,也可以为42~90小时,还可以为54~80小时。反应中ph可以保持在8~11,也可以为9~10.5。搅拌的速度可以为200~1200rpm,也可以为500~1000rpm,还可以为600~800rpm。反应中温度保持在30~80℃,也可以为40~70℃,还可以为50~60℃。

64.在步骤s3之后,将所得到的正极活性材料前驱体产物用超纯水清洗3~5次。

65.具体实施时,正极活性材料前驱体的制备方法包括:

66.1)在反应釜中加入4l水溶液,加入5~10ml苯胺保持还原氛围,加入10~60ml氨水作为络合剂,上述混合物作为第一底液;然后配制镍、锰摩尔比为(0.20~0.40):(0.60~0.80)的混合金属液,配制5~10mol/l的碱;

67.2)将两种金属液以相同的速度与碱液同时加入第一底液中进行反应,持续反应12h,得到反应液;

68.3)然后将反应液平均分为两份,分别作为第二底液,通氮气1h后,以相同的速度加入两种金属液和碱液继续进行反应,得到正极活性材料前驱体。

69.此外,本技术第三方面提供一种正极活性材料,正极活性材料由上述的正极活性材料前驱体或上述的制备方法制得的正极活性材料前驱体形成。通过将本技术制备的正极活性材料前驱体制备成正极活性材料,其50周电压降为2.5%~4%,50周容量保持率为90%~98%。

70.在本技术的一些实施例中,正极活性材料包括化学式为libni

x

mnyo

2.3

的化合物,其中,1.00<b<1.40。

71.具体实施时,正极活性材料的制备方法包括:将正极活性材料前驱体与锂源混合,并进行二次煅烧处理,得到正极活性材料。

72.具体的,锂源包括氢氧化锂。锂源与正极活性材料前驱体的摩尔比可以为(1.2~1.4):1,也可以为1.3:1。第一次煅烧的温度为600~900℃,第一次煅烧的时间为2~8小时。第二次煅烧的温度为700~1000℃,第二次煅烧的时间为10~20小时。

73.另外,本技术第四方面提供一种电池,包括正极极片,正极极片包括正极集流体和设置于正极集流体上的正极活性材料层,正极活性材料层包括上述的正极活性材料。

74.具体实施时,将上述的正极活性材料,与导电剂、粘结剂以及溶剂搅拌均匀,经过过筛、涂布、辊压、分条和裁片等工序制成正极极片。

75.具体的,导电剂的种类没有限制,可以使用任何已知的导电剂。导电剂的实例可包括,但不限于,天然石墨、人造石墨、super p导电炭黑、乙炔黑、针状焦、碳纳米管、石墨烯等碳材料。上述正极导电剂可单独使用或任意组合使用。

76.正极活性材料层的制造中使用的粘结剂的种类没有特别限制,在涂布法的情况下,只要是在电极制造时使用的液体介质中可溶解或分散的材料即可。粘结剂的实例可包括,但不限于,以下中的一种或多种:聚乙烯、聚丙烯、聚偏氟乙烯(pvdf)、聚四氟乙烯、氟化聚偏二氟乙烯等。上述粘结剂可单独使用或任意组合使用。

77.用于形成正极浆料的溶剂的种类没有限制,只要是能够溶解或分散正极活性材料、导电剂、粘结剂的溶剂即可。用于形成正极浆料的溶剂的实例可包括水系溶剂和有机系溶剂中的任一种。水系介质的实例可包括,但不限于,水和醇与水的混合介质等。有机系介质的实例可包括,但不限于,己烷、苯、甲苯、二甲苯、吡啶、丙酮、四氢呋喃(thf)、n-甲基吡咯烷酮(nmp)等。

78.具体的,电池包括正极极片、负极极片、隔离膜和电解液,正极极片为上述的正极极片。具体实施时,将上述的正极极片,与负极极片、隔离膜和电解液等组装成锂离子电池。其中负极极片所采用的负极材料可以为人造石墨、天然石墨、中间相碳微球、无定形碳、钛酸锂或硅碳合金中的一种或多种。负极材料也需要具备压实密度高、质量比容量和体积比容量较高等特点。

79.本技术第五方面提供一种用电装置,包括上述的电池。

80.在一些实施例中,本技术的用电装置为,但不限于备用电源、电机、电动汽车、电动摩托车、助力自行车、自行车、电动工具、家庭用大型蓄电池等。

81.下面结合具体实施例进行说明。

82.实施例1、

83.本实施例提供正极活性材料前驱体和正极活性材料的制备方法。

84.正极活性材料前驱体的制备包括如下步骤:

85.1)配制1.30mol/l的硫酸锰、0.70mol/l的硫酸镍混合金属液;配制10mol/l的氢氧化钠溶液;

86.2)在反应釜中加入4l水溶液,加入10ml苯胺,加入40ml氨水作为第一底液,其中苯胺提供还原氛围;

87.3)将硫酸锰镍混合金属液以300ml/h的速度与氢氧化钠加入底液中进行反应,过程控温40℃,氮气通入量为0.50l/min,配合1200rpm的高速搅拌,ph为10.50,持续反应12小时,得到反应液;

88.4)将反应液平均分为两份,分别作为第二底液,通氮气1h,氮气通入量为0.50l/min,接着将硫酸锰镍混合金属液以300ml/h的速度与氢氧化钠加入底液中继续进行反应,过程控温40℃,配合1200rpm的高速搅拌,ph为10.50,持续反应54h,最终固含量为800g/l。

89.制得的正极活性材料前驱体的振实密度1.72g/cm3,比表面积为11.45m2/g,d50约为3.22μm,一次颗粒长度约为0.4μm,厚度约为0.05μm,如图1所示,正极活性材料前驱体的球形度较好。

90.正极活性材料的制备包括如下步骤:

91.将制备好的正极活性材料前驱体与氢氧化锂以1:1.3的比例充分混合,在空气气氛中900℃的温度下煅烧12小时,然后经过破碎及二次烧结处理,温度950℃,时间10小时,得到正极活性材料li

1.30n0.35

mn

0.65o2.3

。

92.将该材料与sp(炭黑导电剂)、cnt(碳纳米管)、pvdf(聚偏氟乙烯)混合,用nmp(n-甲基吡咯烷酮)为溶剂制浆搅拌数小时制得半电池,通过测试发现该正极活性材料50周电压降为2.8%,循环保持率为96.5%。

93.实施例2、

94.本实施例提供正极活性材料前驱体和正极活性材料的制备方法。

95.正极活性材料前驱体的制备包括如下步骤:

96.1)配制1.30mol/l的硫酸锰、0.70mol/l的硫酸镍混合金属液;配制10mol/l的氢氧化钠溶液;

97.2)在反应釜中加入4l水溶液,加入10ml苯胺,加入40ml氨水作为第一底液,其中苯胺提供还原氛围;

98.3)将硫酸锰镍混合金属液以300ml/h的速度与氢氧化钠加入底液中进行反应,过程控温40℃,氮气通入量为0.30l/min,配合1200rpm的高速搅拌,ph为10.50,持续反应12小时,得到反应液;

99.4)将反应液平均分为两份,分别作为第二底液,通氮气1h,氮气通入量为0.30l/min,接着将硫酸锰镍混合金属液以300ml/h的速度与氢氧化钠加入底液中继续进行反应,

过程控温40℃,配合1200rpm的高速搅拌,ph为10.50,持续反应54h,最终固含量为800g/l。

100.制得的正极活性材料前驱体的振实密度0.93g/cm3,比表面积为62.16m2/g,d50约为3.04μm,一次颗粒长度约为0.2μm,厚度约为0.02μm,如图2所示,正极活性材料前驱体的球形度较好。

101.正极活性材料的制备包括如下步骤:

102.将制备好的正极活性材料前驱体与氢氧化锂以1:1.3的比例充分混合,在空气气氛中900℃的温度下煅烧12小时,然后经过破碎及二次烧结处理,温度950℃,时间10小时,得到正极活性材料li

1.30n0.35

mn

0.65o2.3

。

103.将该材料与sp(炭黑导电剂)、cnt(碳纳米管)、pvdf(聚偏氟乙烯)混合,用nmp(n-甲基吡咯烷酮)为溶剂制浆搅拌数小时制得半电池,通过测试发现该正极活性材料50周电压降为3.9%,循环保持率为93.5%。

104.实施例3、

105.本实施例提供正极活性材料前驱体和正极活性材料的制备方法。

106.正极活性材料前驱体的制备包括如下步骤:

107.1)配制1.30mol/l的硫酸锰、0.70mol/l的硫酸镍混合金属液;配制10mol/l的氢氧化钠溶液;

108.2)在反应釜中加入4l水溶液,加入10ml苯胺,加入40ml氨水作为第一底液,其中苯胺提供还原氛围;

109.3)将硫酸锰镍混合金属液以300ml/h的速度与氢氧化钠加入底液中进行反应,过程控温40℃,氮气通入量为0.50l/min,配合1200rpm的高速搅拌,ph为10.35,持续反应12小时,得到反应液;

110.4)将反应液平均分为两份,分别作为第二底液,通氮气1h,氮气通入量为0.50l/min,接着将硫酸锰镍混合金属液以300ml/h的速度与氢氧化钠加入底液中继续进行反应,过程控温40℃,配合1200rpm的高速搅拌,ph为10.35,持续反应42h,最终固含量为650g/l。

111.制得的正极活性材料前驱体的振实密度1.44g/cm3,比表面积为12.55m2/g,d50约为3.15μm,一次颗粒长度约为0.4μm,厚度约为0.10μm,如图3所示,正极活性材料前驱体的球形度较好。

112.正极活性材料的制备包括如下步骤:

113.将制备好的正极活性材料前驱体与氢氧化锂以1:1.3的比例充分混合,在空气气氛中900℃的温度下煅烧12小时,然后经过破碎及二次烧结处理,温度950℃,时间10小时,得到正极活性材料li

1.30n0.35

mn

0.65o2.3

。

114.将该材料与sp(炭黑导电剂)、cnt(碳纳米管)、pvdf(聚偏氟乙烯)混合,用nmp(n-甲基吡咯烷酮)为溶剂制浆搅拌数小时制得半电池,通过测试发现该正极活性材料50周电压降为3.10%,循环保持率为97.0%。

115.通过实施例1~3可知,通过调整反应过程中氮气的通气量在本技术的范围内,从而控制反应过程中正极活性材料前驱体的氧化程度,使得一次颗粒的长度和厚度,以及正极活性材料前驱体的比表面积在本技术范围内;通过调整固含量在本技术的范围内,从而进行二次颗粒缠绕度的调节,使得正极活性材料前驱体的振实密度在本技术范围内;本技术范围内的形貌参数的前驱体,由于其一次颗粒具有合适的结合强度和结合方式,从而减

少充放电过程中正极活性材料的相变,因而正极活性材料的电压降较低,循环保持率较高。

116.本技术通过调整正极活性材料前驱体制备过程中的氮气的通气量来控制正极活性材料前驱体的比表面积,通过调整正极活性材料前驱体制备过程中的固含量来控制正极活性材料前驱体的振实密度,达到减少充放电过程中正极活性材料相变的目的,从而一方面可提升正极活性材料的比容量,另一方面可降低正极活性材料的电压降,最终达到提升电池的能量密度的目的。

117.以上对本技术所提供的一种正极活性材料前驱体及其制备方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1