黑色微晶玻璃及其制备方法、覆盖件与流程

1.本发明涉及玻璃制造技术领域,特别涉及一种黑色微晶玻璃及其制备方法、覆盖件。

背景技术:

2.便携式电子产品(如:手机、平板、智能手表等)的背面保护板常以金属和塑料(廉价感、不耐刮)为主。随着5g和无线充电技术的发展和应用推广,金属背板对信号的屏蔽作用越发凸显,因此背板将会由非金属材料(玻璃或陶瓷)替代。目前,高端电子产品的背面保护板大多采用的为锂铝硅玻璃。陶瓷背板由于成本较高,且质量较玻璃重,仅少部分产品采用。

3.由于量产的锂铝硅玻璃都是透明的,为了遮盖电子产品内部零件,需要对透明背板采用镀膜或电镀喷漆工艺进行加工处理。此工艺虽可实现各色效果,但也增加了制程成本,特别是纯色效果,完全可由玻璃本体着色实现。

4.玻璃本体着色在装饰类玻璃或建筑玻璃上常有应用,但此类玻璃在外观、厚度、透过率及性能要求上都与电子玻璃不可相比。电子玻璃的轻质化应用场景决定了其需具备超薄的厚度。传统的着色方式,着色剂导入太多,会导致着色后的微晶玻璃前驱体透过率较低,无法实现在线精密检测,规模化量产受到限制。

技术实现要素:

5.本发明的主要目的是提出一种黑色微晶玻璃及其制备方法、覆盖件,旨在解决现有技术中着色后的微晶玻璃前驱体透过率较低,无法实现在线精密检测,规模化量产受到限制的问题。

6.为实现上述目的,本发明提出的一种黑色微晶玻璃,按质量百分比计,所述黑色微晶玻璃包括以下组分:

7.55~68%的sio2、17~25%的al2o3、9~15%的na2o、0.2~2%的mgo、3.5~6%的b2o3、0.7~2%的fe2o3以及0.8~4%的tio2。

8.可选地,按质量百分比计,所述黑色微晶玻璃的组分还包括0.15~0.4%的澄清剂,所述澄清剂包括sno2和ceo2中的至少一种。

9.可选地,所述黑色微晶玻璃的组分还包括mno2和ni2o3;

10.所述澄清剂为ceo2;

11.其中,0.3≤w(tio2)/[w(fe2o3)+w(mno2)+w(ni2o3)+w(ceo2)]≤3。

[0012]

可选地,所述黑色微晶玻璃的组分还包括质量百分比不大于0.3%的mno2。

[0013]

可选地,所述黑色微晶玻璃的组分还包括质量百分比不大于0.5%的ni2o3。

[0014]

可选地,所述黑色微晶玻璃的组分还包括质量百分比不大于0.5%的k2o。

[0015]

可选地,0.1<[w(na2o)+w(k2o)]/[w(sio2)+w(al2o3)]≤0.22。

[0016]

可选地,所述黑色微晶玻璃的组分还包括质量百分比不大于2%的zno。

[0017]

可选地,所述黑色微晶玻璃含有以下晶相中的至少一种:nafesi2o6、fesio3、mgsio3、fe2o3。

[0018]

可选地,所述黑色微晶玻璃的厚度为0.4~3mm,所述黑色微晶玻璃在390-780nm光波段处的平均透过率小于0.1%。

[0019]

可选地,所述黑色微晶玻璃经过强化后满足以下至少一项:

[0020]

所述黑色微晶玻璃的维氏硬度大于等于660kgf/mm2;

[0021]

所述黑色微晶玻璃的静压强度损失率小于15%;

[0022]

所述黑色微晶玻璃的断裂阀值大于5kgf;

[0023]

所述黑色微晶玻璃的四点弯曲测试均值大于700n/mm2;

[0024]

所述黑色微晶玻璃的应力层深度dol=(0.07~0.1)*t,t为所述黑色微晶玻璃的试样厚度。

[0025]

本发明提出的一种如上所述的黑色微晶玻璃的制备方法,所述黑色微晶玻璃的制备方法包括以下步骤:

[0026]

将微晶玻璃前驱体晶化处理,得到黑色微晶玻璃。

[0027]

可选地,所述微晶玻璃前驱体的厚度为0.4~3mm,所述微晶玻璃前驱体在390-780nm光波段处的平均透过率为27~48%。

[0028]

可选地,所述微晶玻璃前驱体的液相线温度为1030~1100℃,所述微晶玻璃前驱体的液相线黏度为110000~640000p。

[0029]

本发明提出的一种覆盖件,包括如上所述的黑色微晶玻璃。

[0030]

本发明提供的技术方案中,通过将黑色微晶玻璃的组分sio2、al2o3、na2o、mgo、b2o3、fe2o3以及tio2之间采用特定的比重组合,使得着色后的微晶玻璃前驱体呈透明,可实现在线检测,同时着色后的微晶玻璃前驱体可熔合成型,从而便于规模化生产;并且,相较于目前的锂铝硅玻璃,黑色微晶玻璃的组分上不含li2o,同时消除了后加工的镀膜制程,成本上极具优势。

附图说明

[0031]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅为本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0032]

图1为由本发明实施例2中黑色微晶玻璃所制作的笔电触摸板的实物图;

[0033]

图2为由本发明实施例2中黑色微晶玻璃所制作的手机3d背板的实物图;

[0034]

图3为本发明实施例6中黑色微晶玻璃的扫描电子显微镜图;

[0035]

图4为本发明实施例2中强化黑色微晶玻璃的截面na、k分布曲线图;

[0036]

图5为本发明实施例2中强化黑色微晶玻璃在维氏硬度计施加5kgf/15s下的压痕图。

[0037]

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

[0038]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。

[0039]

需要说明的是,实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。此外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0040]

玻璃本体着色在装饰类玻璃或建筑玻璃上常有应用,但此类玻璃在外观、厚度、透过率及性能要求上都与电子玻璃不可相比。电子玻璃的轻质化应用场景决定了其需具备超薄的厚度。传统的着色方式,着色剂导入太多,会导致着色后的微晶玻璃前驱体透过率较低,无法实现在线精密检测,规模化量产受到限制。

[0041]

鉴于此,本发明提出一种黑色微晶玻璃,按质量百分比计,所述黑色微晶玻璃包括以下组分:55~68%的sio2、17~25%的al2o3、9~15%的na2o、0.2~2%的mgo、3.5~6%的b2o3、0.7~2%的fe2o3以及0.8~4%的tio2。

[0042]

所述黑色微晶玻璃的组分中引入sio2,sio2为最大组分。sio2作为主要的网络形成剂,可使得网络结构稳定化,构成了前驱体及微晶玻璃的主体结构,也是构成部分晶相的主要成分。其含量过低会导致晶相种类的变化,同时也会弱化微晶玻璃的整体性能。sio2含量不应低于55wt%。但较高的sio2含量,又会导致熔制成型困难,且组分中含有较高的铝成分,进一步加大了微晶玻璃前驱体熔化的难度。因此,综合考虑,本发明将sio2的含量控制在55wt%~68wt%之间,比如,sio2的含量可以是55wt%、56wt%、57wt%、58wt%、59wt%、60wt%、61wt%、63wt%、65wt%、68wt%。

[0043]

所述黑色微晶玻璃的组分中引入al2o3,al2o3由于在玻璃结构中体积比硅氧四面体体积要大,可为玻璃在离子强化过程中提供强化通道,其含量越高越能促进离子强化。其含量不应低于17wt%;但al2o3属于极难熔氧化物,能快速提高玻璃高温粘度,致使玻璃澄清均化难度加大,气泡缺陷不易排出,控制其含量低于25%。因此,综合考虑,本发明将al2o3的含量控制在17wt%~25wt%之间,比如,al2o3的含量可以是17wt%、18wt%、19wt%、20wt%、21wt%、25wt%。

[0044]

所述黑色微晶玻璃的组分中引入na2o,na2o作为碱金属氧化物,其能显著降低微晶玻璃前驱体的粘度,促使前驱体的熔化和澄清。同时,碱金属氧化物的混合物可以导致更快速和更有效的离子交换。但na2o含量的过多又会增大cte(热膨胀系数),导致力学性能的改变,而且不易对熔融成型所需黏度范围进行控制。因此,na2o最小含量不低于9wt%,最大含量不宜高于15wt%。综合考虑,本发明将na2o的含量控制在9wt%~15wt%之间,比如,na2o的含量可以是9wt%、10wt%、10.3wt%、11wt%、12wt%、13wt%、14wt%、15wt%。

[0045]

碱土金属氧化物能提高玻璃的化学稳定性和机械强度,但碱土金属离子又影响离

子扩散速率,其直径越大影响越显著,同时较大离子半径对碱离子通道有一定的堵塞作用。所述黑色微晶玻璃的组分中引入mgo,mgo作为碱土金属氧化物,mg

2+

离子直径较小,但mgo的组份含量不宜太多。综合考虑,本发明将mgo的含量控制在0.2wt%~2wt%之间,比如,mgo的含量可以是0.2wt%、0.5wt%、0.6wt%、1wt%、1.05wt%、1.25wt%、1.5wt%、1.54wt%、1.75wt%、1.85wt%、2wt%。

[0046]

所述黑色微晶玻璃的组分中引入b2o3,b2o3属于网络形成体氧化物,可降低玻璃高温熔融粘度,改善熔化特性。在富含b2o3的组分中,b2o3的增加,其玻璃网络的密度和强度增大,提高制品的力学性能。但b2o3可导致分相,随着含量的增多会影响退火时玻璃的透过率,同时还会影响离子的扩散性,降低离子交换能力。因此,综合考虑,b2o3的组份含量设定为3.5wt%~6wt%,比如,b2o3的含量可以是3.5wt%、3.6wt%、3.8wt%、3.9wt%、4wt%、4.3wt%、4.5wt%、5wt%、5.2wt%、5.3wt%、5.5wt%、6wt%。

[0047]

所述黑色微晶玻璃的组分中引入fe2o3,fe2o3为微晶玻璃前驱体中的着色剂,其最低含量需高于0.7%,过低的含量难以形成黑色制品。但过多的铁含量又会导致微晶玻璃前驱体呈黑色,透过率急剧降低,不利于前驱体的品质检测;另外,铁含量提升会提高材质的介电常数,增大信号的损耗,屏蔽效应增强。因此,综合考虑,fe2o3的组份含量设定为0.7wt%~2wt%,比如,fe2o3的含量可以是0.7wt%、0.8wt%、1.1wt%、1.2wt%、1.3wt%、1.5wt%、1.6wt%、1.7wt%、1.8wt%、2wt%。

[0048]

所述黑色微晶玻璃的组分中引入tio2,tio2为微晶玻璃前驱体中的成核剂,同时也是着色剂,其可方便制品的成核及晶粒的形成及生长。综合考虑,本发明中tio2含量为0.8wt%~4wt%,比如,tio2的含量可以是0.8wt%、0.9wt%、1wt%、1.1wt%、1.2wt%、1.5wt%、1.6wt%、1.8wt%、2wt%、2.1wt%、2.7wt%、3.3wt%、3.5wt%、4wt%。

[0049]

本发明提供的技术方案中,通过将黑色微晶玻璃的组分sio2、al2o3、na2o、mgo、b2o3、fe2o3以及tio2之间采用特定的比重组合,使得着色后的微晶玻璃前驱体呈透明,可实现在线检测,同时着色后的微晶玻璃前驱体可熔合成型,从而便于规模化生产。

[0050]

除上述的氧化物之外,按质量百分比计,所述黑色微晶玻璃的组分还包括0.15~0.4%的澄清剂,澄清剂可以在玻璃熔制过程中高温分解,气化产生气体或者通过降低玻璃液的粘度,促使玻璃液中气泡消除或溶解吸收,从而达到更好的熔制效果。本发明中,澄清剂不含sb2o3与as2o3,可以选为sno2和ceo2中的一种或两种组合。综合考虑,本发明中澄清剂含量为0.15wt%~0.4wt%,比如,澄清剂的含量可以是0.15wt%、0.2wt%、0.25wt%、0.3wt%、0.35wt%、0.4wt%。

[0051]

在一些实施例中,所述黑色微晶玻璃的组分还包括mno2和ni2o3;所述澄清剂为ceo2;其中,0.3≤w(tio2)/[w(fe2o3)+w(mno2)+w(ni2o3)+w(ceo2)]≤3。w代表该组分的质量百分比。mno2和ni2o3作为着色剂,以ceo2作为澄清剂,ceo2不仅可以起到澄清剂的作用,同时也起到着色剂和荧光剂的作用,不仅可利于制品黑色的呈现,也可提高微晶玻璃制品的亮泽性。另外,当ceo2引入进所述黑色微晶玻璃的组分中时,fe2o3、mno2、ni2o3以及ce o2同时作为着色剂。研究发现,w(tio2)/w(着色剂)的比值与晶化工艺及效果呈现有着密切关系,由于着色剂可在晶化热处理的过程中类似晶核剂的作用,在一定程度上可影响晶化工艺,比值太小或过大都会导致晶化后样品表现出不均匀或过度晶化,导致样品色泽不一,易破碎,无法满足电子产品的性能要求。另一方面,当w(tio2)/w(着色剂)的比值小于0.3时,晶

化后的样品易出现灰色。因此,综合考虑,限定0.3≤w(tio2)/w(着色剂)≤3,也即,0.3≤w(tio2)/[w(fe2o3)+w(mno2)+w(ni2o3)+w(ceo2)]≤3。比如,w(tio2)/[w(fe2o3)+w(mno2)+w(ni2o3)+w(ceo2)]的取值可以是0.44、0.49、0.54、0.61、0.67、0.71、0.82、0.92、0.98、1、1.03、1.1、1.25、1.68、1.84、2.57。

[0052]

在一些实施例中,所述黑色微晶玻璃的组分还包括质量百分比不大于0.3%的mno2,比如,mno2的含量可以是0wt%、0.05wt%、0.1wt%、0.2wt%、0.3wt%。控制mno2的含量最大不高于0.3wt%,进一步提高所述黑色微晶玻璃的性能。

[0053]

在一些实施例中,所述黑色微晶玻璃的组分还包括质量百分比不大于0.5%的ni2o3,比如,ni2o3的含量可以是0wt%、0.05wt%、0.1wt%、0.15wt%、0.2wt%、0.25wt%、0.3wt%、0.5wt%。控制ni2o3的含量最大不高于0.5wt%,进一步提高所述黑色微晶玻璃的性能。

[0054]

所述黑色微晶玻璃的组分还包括质量百分比不大于0.5%的k2o,比如,k2o的含量可以是0wt%、0.01wt%、0.1wt%、0.15wt%、0.2wt%、0.3wt%、0.4wt%、0.5wt%。k2o作为碱金属氧化物,其也能显著降低微晶玻璃前驱体的粘度,促使前驱体的熔化和澄清,同时,碱金属氧化物的混合物可以导致更快速和更有效的离子交换,低含量的k2o有助于离子交换的速率,综合考虑,k2o含量控制在最大不高于0.5wt%。

[0055]

进一步地,本发明还对所述黑色微晶玻璃的组分中部分组分的质量比值进行了限定,具体地,0.1<[w(na2o)+w(k2o)]/[w(sio2)+w(al2o3)]≤0.22,其中,w代表该组分的质量百分比。如此,利于控制微晶玻璃前驱体具有与熔合成型相匹配的温度黏度关系,以更适应商用的熔合成型。比如,[w(na2o)+w(k2o)]/[w(sio2)+w(al2o3)]的取值可以是0.11、0.12、0.13、0.14、0.15、0.16、0.17、0.18、0.20、0.22。

[0056]

在一些实施例中,所述黑色微晶玻璃的组分还包括质量百分比不大于2%的zno。zno与mgo共同作为碱土金属氧化物引入,zn

2+

的离子直径同样较小,并将zno含量控制在最大不高于2wt%,比如,zno的含量可以是0wt%、0.2wt%、0.5wt%、0.7wt%、1.4wt%、1.5wt%、1.8wt%、2wt%。

[0057]

所述黑色微晶玻璃含有以下晶相中的至少一种:nafesi2o6、fesio3、mgsio3、fe2o3。所述黑色微晶玻璃的物相可以是nafesi2o6、fesio3、mgsio3和fe2o3一种或多种固溶体组合。通过控制所述黑色微晶玻璃所含晶相为nafesi2o6、fesio3、mgsio3、fe2o3中的至少一种,保证所述黑色微晶玻璃的着色,使得所述黑色微晶玻璃较好地呈现黑色,满足电子玻璃背板的遮盖要求。

[0058]

进一步地,所述黑色微晶玻璃的厚度为0.4~3mm,所述黑色微晶玻璃在390-780nm光波段处的平均透过率小于0.1%;所述黑色微晶玻璃的结晶度小于60%;所述黑色微晶玻璃的晶粒大小为10~30nm;所述黑色微晶玻璃的色坐标l值为0.05~0.15,色坐标a值为0.25~0.6,色坐标b值为0.1~0.35。可以理解的是,所述“结晶度”、“晶粒大小”、“平均透过率”和“色坐标”相关特征,可以择一设置,也可以同时存在,当然,作为本发明的优选实施例,同时存在时,可使得黑色微晶玻璃的着色效果更好。

[0059]

另外,本发明还提出一种黑色微晶玻璃的制备方法,用于制备上述的黑色微晶玻璃,所述黑色微晶玻璃的制备方法包括以下步骤:

[0060]

步骤s10、将微晶玻璃前驱体晶化处理,得到黑色微晶玻璃。

[0061]

微晶玻璃前驱体是由黑色微晶玻璃的组分制备得到的中间产物,制备过程为本领域常规工序,此处不做限定。示例性地,微晶玻璃前驱体的制备过程包括:称取组分原料,将所述组分原料混合后熔化,然后澄清、均化、成型、退火,最后切割得到微晶玻璃前驱体。

[0062]

具体地,晶化处理的步骤如下:

[0063]

步骤s11、将所述微晶玻璃前驱体从室温升温至630~700℃,进行核化处理,所述核化处理时间为60~180min。

[0064]

步骤s12、再升温至730~825℃,进行晶化处理,所述晶化处理时间为180~300min;其中,730~825℃是晶化处理的最佳晶化温度,因为,当温度小于730℃,样品具有一定的透光率,当晶化温度高于825℃时,样品成灰色。

[0065]

步骤s13、冷却至室温,得到黑色微晶玻璃。

[0066]

进一步地,在步骤s10中,所述微晶玻璃前驱体的厚度为0.4~3mm,所述微晶玻璃前驱体在390-780nm光波段处的平均透过率为27~48%。限定390-780nm光波段处的平均透过率在上述区间内,保证微晶玻璃前驱体的透明性,更利于在线检测。

[0067]

进一步地,在步骤s10中,所述微晶玻璃前驱体的液相线温度为1030~1100℃,所述微晶玻璃前驱体的液相线黏度为110000~640000p。将液相线温度和液相线黏度限定在上述范围内,取值合理,便于微晶玻璃前驱体熔合成型。

[0068]

本发明还提出一种覆盖件,所述覆盖件包括如上所述的黑色微晶玻璃,该黑色微晶玻璃的具体特征参照上述实施例,由于本覆盖件采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。比如,上述覆盖件可以是手机、平板、智能手表等便携式电子产品的背面保护板,也可以是智能家电及家具的外表面板(具体可参见图1和图2)。

[0069]

本发明还提出一种基于如上所述的黑色微晶玻璃的离子交换方法,包括以下步骤:将所述黑色微晶玻璃放入浴盐中,以进行离子交换,得到强化黑色微晶玻璃,其中,所述浴盐为钾盐或钾钠离子混合物。其中,所述离子交换的温度为420~480℃,所述离子交换的时间为5~10h。通过限定的离子交换方法,实现了对黑色微晶玻璃的离子交换,改善了黑色微晶玻璃内部的应力分布,利于在电子产品的应用。

[0070]

进一步地,所述强化黑色微晶玻璃的维氏硬度大于等于660kgf/mm2;所述强化黑色微晶玻璃的静压强度损失率小于15%;所述强化黑色微晶玻璃的断裂阀值大于5kgf;所述强化黑色微晶玻璃的四点弯曲测试均值大于700n/mm2;所述强化黑色微晶玻璃的应力层深度dol=(0.07~0.1)*t,t为所述强化黑色微晶玻璃的试样厚度。可以理解的是,所述“维氏硬度”、“静压强度损失率”、“断裂阀值”、“四点弯曲测试均值”以及“应力层深度”相关特征,可以择一设置,也可以同时存在,当然,作为本发明的优选实施例,同时存在时,可使得强化黑色微晶玻璃的性能更好。

[0071]

本发明还提出一种基于如上所述的黑色微晶玻璃的3d热弯处理方法,包括以下步骤:将所述黑色微晶玻璃预热、热弯成型、降温,得到3d黑色微晶玻璃。其中,所述热弯成型的温度为750~785℃,所述热弯成型的压力为0.1~0.5mpa。

[0072]

上述预热、热弯成型、降温等工艺为玻璃技术领域的常规工序,在此不再展开赘述。当然,3d热弯处理也可以选择在热弯机中进行,具体步骤如下:将黑色微晶玻璃置入热弯机中,在预热区经4~6站,预热温度为350~730℃,每站停留10~60s;进入热弯区,热弯

区经3站,热弯温度为750~785℃,压力为0.1~0.5mpa,每站停留60~300s;进入徐冷区,徐冷区经4站,温度为760~600℃,每站停留60~100s;进入快冷区,快冷区经6~9站,温度为580~50℃,每站停留30~60s;揭模取片,得到3d黑色微晶玻璃。

[0073]

以下结合具体实施例对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

[0074]

实施例1

[0075]

(1)将表1所示的实施例1的微晶玻璃前驱体的原材料混合后熔化,然后澄清、均化、成型、退火,最后切割得到微晶玻璃前驱体。

[0076]

(2)将所述微晶玻璃前驱体从室温升温至670℃,进行核化处理,所述核化处理时间为150min;再升温至750℃,进行晶化处理,所述晶化处理时间为180min;冷却至室温,得到黑色微晶玻璃。

[0077]

(3)将所述黑色微晶玻璃放入浴盐中,以进行离子交换,得到强化黑色微晶玻璃,其中,所述浴盐为kno3,所述离子交换的温度为450℃,所述离子交换的时间为6h。

[0078]

实施例2至16

[0079]

实施例2至16参照实施例1的制备步骤,不同之处在于,步骤(1)中原材料使用的是表1所示的各自实施例对应的原材料,并且,各步骤中的具体工艺参数也与表1所示的各自实施例对应的工艺条件一致。

[0080]

试验例

[0081]

相关物理性质和测试方法如下:

[0082]

液相线黏度:对应液相线温度时的黏度,采用熔融玻璃高温黏度计测试。

[0083]

液相线温度(析晶上限温度):在梯度温度升温炉内,瓷舟中观察到第一节晶体的温度,一般测试保温为24小时。

[0084]

透过率(在390-780nm光波段处的平均透过率):采用紫外可见分光光度计测试。

[0085]

平均晶粒尺寸:利用sem扫描电镜进行测定,微晶玻璃通过在hf酸中进行表面处理,再对微晶玻璃表面进行喷铬镀膜,在sem扫描电镜下进行表面扫描,观察到颗粒的直径,并通过加总所有晶粒剖面的平均直径尺寸,除以sem影像中的晶粒数。

[0086]

结晶度:将xrd衍射峰与数据库图谱进行对比确定晶相,通过rietveld方法计算结晶相衍射强度在整体图谱强度中所占比例得出结晶度。

[0087]

色坐标l、a、b值:采用紫外可见分光光度计测试。

[0088]

维氏硬度:采用维氏硬度计测量,加载力为200g,加载时间为15s。

[0089]

dol(试样厚度0.4~1.5mm):应力层深度,采用eds线扫描测得的截面na、k分布曲线反应。

[0090]

4pb:四点弯曲测试均值,采用万能试验机测试。

[0091]

静压强度损失率(剩余强度):采用维氏硬度计进行300kgf/15s下的预制缺陷,再通过万能试验机进行单杆静压测试。

[0092]

断裂阀值:采用高压力维氏硬度计测量,加载力为5kgf,加载时间为15s。

[0093]

按照上述各测试方法对实施例1至16所制得的微晶玻璃前驱体、黑色微晶玻璃、强化黑色微晶玻璃进行测试,并将测试结果填入表1至3中,表1至3中,a=[w(na2o)+w(k2o)]/[w(sio2)+w(al2o3)];b=w(tio2)/w(着色剂)=w(tio2)/[w(fe2o3)+w(mno2)+w(ni2o3)+w

(ceo2)]。热处理工艺对应实施例1的步骤(2),离子交换工艺对应实施例1的步骤(3)。

[0094]

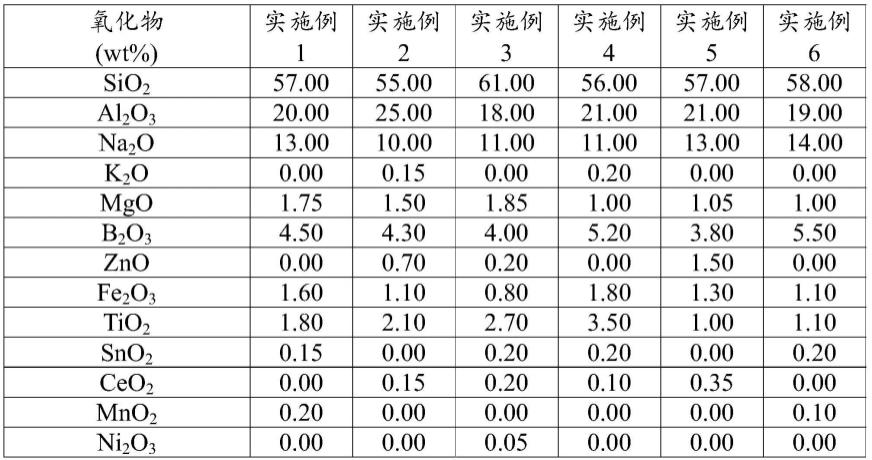

表1实施例1-6的原材料、工艺条件和性能

[0095]

[0096][0097]

表2实施例7-12的原材料、工艺条件和性能

[0098]

[0099][0100]

表3实施例13-16的原材料、工艺条件和性能

[0101]

[0102][0103]

由表1至3可知,微晶玻璃前驱体的透过率(在390-780nm光波段处的平均透过率)为27~48%,微晶玻璃前驱体的液相线温度为1030~1100℃,液相线黏度为110000~640000p,说明该微晶玻璃前驱体可实现在线检测,同时该微晶玻璃前驱体可熔合成型,从而便于规模化生产。

[0104]

由表1至3可知,黑色微晶玻璃的结晶度小于60%,晶粒大小为10~30nm(例如图3,图3为本发明实施例6中黑色微晶玻璃的扫描电子显微镜图,其晶粒平均尺寸<30nm),透过率(在390-780nm光波段处的平均透过率)小于0.1%,色坐标l值为0.05~0.15,色坐标a值为0.25~0.6,色坐标b值为0.1~0.35,说明该黑色微晶玻璃能较好地呈现黑色,满足电子玻璃背板的遮盖要求。

[0105]

结合图4和图5,图4为本发明实施例2中强化黑色微晶玻璃的截面na、k分布曲线图,由图4可知,其na、k对应的浓度信号变化在40um范围内;图5为本发明实施例2中强化黑色微晶玻璃在维氏硬度计施加5kgf/15s下的压痕图,其压痕四点处无延伸裂纹。同时结合表1至3可知,强化黑色微晶玻璃的维氏硬度大于660kgf/mm2,静压强度损失率小于15%,断裂阀值大于5kgf,四点弯曲测试均值大于700n/mm2,应力层深度dol=(0.07~0.1)*t,其中,t为强化黑色微晶玻璃的试样厚度。说明该强化黑色微晶玻璃有效进行了离子交换,改善了黑色微晶玻璃内部的应力分布,利于在电子产品的应用。

[0106]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的

技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1