一种碳包覆硅纳米片/氮掺杂石墨烯的制备方法与应用

1.本发明属于锂离子电池硅碳负极材料技术领域,具体涉及一种碳包覆硅纳米片/氮掺杂石墨烯的制备方法与应用。

背景技术:

2.目前商业化的石墨负极因理论比容量较低(372mahg-1

),限制了锂离子电池的进一步发展和应用。而硅具有理论比容量高(4200mahg-1

),天然储量丰富,成本低等优点,被广泛认为是下一代很有前途的锂离子电池负极材料。然而硅基材料在锂化脱锂过程中会有极大的体积膨胀和收缩(300~400%),这会导致硅材料结构粉碎,进而造成比容量迅速衰减。另一方面,硅材料本身较低的导电率和离子扩散系数也会造成电极动力学迟缓。为了解决这些问题,硅碳复合负极材料成为了研究热点。碳材料作为缓冲介质和导电基体,不仅可以为纳米硅的体积变化提供缓冲空间,还可以增强材料的导电性。石墨烯作为明星碳基质,具有结构稳定、柔韧度良好以及离子和电子迁移率优异等优点。利用石墨烯与纳米硅材料的协同作用,可有效提高锂离子电池的可逆容量,循环和倍率性能。

3.大规模应用的前提之一是低成本,这要求原料成本低廉和制备工艺简单可控。目前可实现规模化制备石墨烯的方法有物理剥离法,氧化还原法和气相沉积法。然而,这些方法面临着制备工艺复杂、环境污染严重、石墨烯单层率低以及生产成本高昂的现实困境。石墨相氮化碳具有近似石墨烯的平面二维片层结构,利用其结构的特殊性,将其进行热处理、经催化作用可制备出石墨烯。另一方面,相比于零维和一维的硅纳米电极,二维硅纳米片具有更高的比表面积和应力弛豫能力,从而可以表现出更稳定的循环性和更高的容量保留率。更重要的是,我们可以利用廉价的高纯微晶硅粉生产出硅纳米片,大大降低了生产成本,促进了硅碳负极材料的规模化生产和应用。

技术实现要素:

4.针对目前硅碳复合材料生产成本高,制备工艺复杂的问题,本发明提供了一种碳包覆硅纳米片/氮掺杂石墨烯的制备方法与应用。

5.为了达到上述目的,本发明采用了下列技术方案:

6.一种碳包覆硅纳米片/氮掺杂石墨烯的制备方法,包括以下步骤:

7.步骤1,以三聚氰胺为原料,采用热聚法制得石墨相氮化碳;

8.步骤2,以高纯微晶硅粉为原料,采用砂磨法制得硅纳米片浆料;

9.步骤3,将石墨相氮化碳和硅纳米片浆料加入到乙醇溶液中,经超声分散、球磨混合和搅拌干燥制得硅纳米片-石墨烯前体;

10.步骤4,将硅纳米片-石墨烯前体与二茂铁混合,经催化热解制得含有铁等杂质的碳包覆硅纳米片/氮掺杂石墨烯;

11.步骤5,经过酸洗,去除铁等杂质,然后再采用水-乙醇反复冲洗抽滤,干燥得到最终产品,即为碳包覆硅纳米片/氮掺杂石墨烯。

12.进一步,所述步骤1中以三聚氰胺为原料采用热聚法制得石墨相氮化碳的具体方法是:在空气气氛下,将三聚氰胺加入到带有盖子的坩埚中,再放入马弗炉内,以5℃/min的升温速率升温至550℃,然后恒温反应4h,再自然降温,待炉内温度冷却至室温后,收集黄色块状样品,即石墨相氮化碳。

13.进一步,所述步骤2中,将高纯微晶硅粉加入到乙醇溶液中,经砂磨制得硅纳米片浆料。

14.进一步,所述硅纳米片浆料的浓度为0.1~2.0g/ml,硅纳米片的片层尺寸为100~300nm,厚度为20~50nm。

15.进一步,所述步骤3,将石墨相氮化碳和硅纳米片浆料加入到乙醇溶液中,经超声分散、球磨混合和搅拌干燥制得硅纳米片-石墨烯前体的具体方法是:将石墨相氮化碳与硅纳米片浆料加入到40ml乙醇溶液中,超声分散20min,再倒入球磨罐中,以200~400r/min的速度研磨1~12h;随后将所得浆料进行加热搅拌挥发干燥,得到褐色粉末,即为硅纳米片-石墨烯前体。

16.进一步,所述硅纳米片-石墨烯前体中石墨相氮化碳与硅纳米片的质量比为30~10:1。

17.进一步,所述步骤4,将硅纳米片-石墨烯前体与二茂铁混合,经催化热解制得含有铁等杂质的碳包覆硅纳米片/氮掺杂石墨烯的具体方法是:

18.将硅纳米片-石墨烯前体粉末与二茂铁混合均匀并装入石英罐内,放入马弗炉内在空气气氛中,升温速率为1~20℃/min,升至700~900℃,恒温反应10min~5h,待炉内温度冷却至室温后,收集了样品,制得含有杂质的碳包覆硅纳米片/氮掺杂石墨烯。

19.进一步,石英罐内石墨相氮化碳与二茂铁的质量比为5~20:1。

20.进一步,所述步骤5中,将含有杂质的碳包覆硅纳米片/氮掺杂石墨烯样品浸泡在1m的盐酸溶液中12h,然后采用水-乙醇反复冲洗抽滤,干燥得到最终产品即碳包覆硅纳米片/氮掺杂石墨烯。

21.一种如上述制备方法制得的碳包覆硅纳米片/氮掺杂石墨烯应用于制备锂离子电池材料中,所述锂离子电池包括正极、负极、隔膜和电解液,负极采用碳包覆硅纳米片/氮掺杂石墨烯。

22.与现有技术相比本发明具有以下优点:

23.本发明创新性地构建了嵌入型碳包覆硅纳米片/氮掺杂石墨烯。首先,硅纳米片以片状形式嵌入在同样具有片层结构的氮掺杂石墨烯中,两种二维材料以面-面方式结合,提高了材料的整体稳定性;其次,硅纳米片嵌入在氮掺杂石墨烯中,氮掺杂石墨烯可以极大地缓冲硅体积膨胀-收缩带来的应力变化;更重要的是,碳包覆层和石墨烯层都具有优良导电性能,这有利于电子和锂离子的传输;最后,氮掺杂可以为复合材料提供更多的活性位点,有利于复合材料在循环过程中获得更好的性能。

24.本发明所采用的球磨-催化热解法,可以一举实现氮掺杂石墨烯的制备、硅纳米片和石墨烯的有效相嵌以及硅纳米片表面无定型碳的包覆。制备工艺简单,效率高,成本低廉,易于规模化生产,克服了目前硅碳复合材料生产成本高,制备工艺复杂的问题。

25.本发明所提供的碳包覆硅纳米片/氮掺杂石墨烯,应用于锂离子电池负极时可以表现出优异的电化学性能,在200mag-1

的电流密度下,初始可逆容量为807.94mahg-1

,充放

电循环120次后,容量保留率可达80.99%。

附图说明

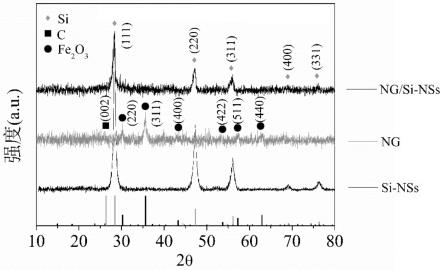

26.图1是碳包覆硅纳米片/氮掺杂石墨烯(si-nss@c/ng)、氮掺杂石墨烯(ng)和硅纳米片(si-nss)的xrd衍射图;

27.图2是碳包覆硅纳米片/氮掺杂石墨烯的sem图;

28.图3是碳包覆硅纳米片/氮掺杂石墨烯、氮掺杂石墨烯和硅纳米片在200mag-1

的电流密度下的充放电循环曲线比较示意图。

具体实施方式

29.为使本发明实施例的目的、技术方案和优点更加清楚,下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1

31.将10g三聚氰胺加入到带有盖子的坩埚中,再放入马弗炉内在空气气氛中,升温速率为5℃/min,升至550℃恒温反应4h,待炉内温度冷却至室温后,收集黄色块状样品,即石墨相氮化碳。

32.将高纯微晶硅粉加入到乙醇溶液中,在砂磨机中砂磨制得硅纳米片浆料(0.5g/ml)。

33.将石墨相氮化碳与硅纳米片浆料按30:1的质量比加入到40ml乙醇溶液中,超声分散20min,再倒入球磨罐中,以400r/min的速度研磨1h。随后将所得浆料进行加热搅拌挥发干燥,得到褐色粉末,即硅纳米片-石墨烯前体。

34.将硅纳米片-石墨烯前体中石墨相氮化碳与二茂铁按15:1混合均匀并装入石英罐内,放入马弗炉内在空气气氛中,升温速率为3℃/min,升至700℃恒温反应2h,待炉内温度冷却至室温后,收集样品。

35.继续将上述样品浸泡在1m盐酸溶液中12h,然后采用水-乙醇反复冲洗抽滤,干燥制得碳包覆硅纳米片/氮掺杂石墨烯。

36.实施例2

37.将10g三聚氰胺加入到带有盖子的坩埚中,再放入马弗炉内在空气气氛中,升温速率为5℃/min,升至550℃恒温反应4h,待炉内温度冷却至室温后,收集黄色块状样品,即石墨相氮化碳。

38.将高纯微晶硅粉加入到乙醇溶液中,在砂磨机中砂磨制得硅纳米片浆料(0.1g/ml)。

39.将石墨相氮化碳与硅纳米片浆料按10:1的质量比加入到40ml乙醇溶液中,超声分散20min,再倒入球磨罐中,以200r/min的速度研磨6h。随后将所得浆料进行加热搅拌挥发干燥,得到褐色粉末,即硅纳米片-石墨烯前体。

40.将硅纳米片-石墨烯前体中石墨相氮化碳与二茂铁按5:1混合均匀并装入石英罐内,放入马弗炉内在空气气氛中,升温速率为1℃/min,升至800℃恒温反应5h,待炉内温度

冷却至室温后,收集样品。

41.继续将上述样品浸泡在1m盐酸溶液中12h,然后采用水-乙醇反复冲洗抽滤,干燥制得碳包覆硅纳米片/氮掺杂石墨烯。

42.实施例3

43.将10g三聚氰胺加入到带有盖子的坩埚中,再放入马弗炉内在空气气氛中,升温速率为5℃/min,升至550℃恒温反应4h,待炉内温度冷却至室温后,收集黄色块状样品,即石墨相氮化碳。

44.将高纯微晶硅粉加入到乙醇溶液中,在砂磨机中砂磨制得硅纳米片浆料(2.0g/ml)。

45.将石墨相氮化碳与硅纳米片浆料按20:1的质量比加入到40ml乙醇溶液中,超声分散20min,再倒入球磨罐中,以300r/min的速度研磨12h。随后将所得浆料进行加热搅拌挥发干燥,得到褐色粉末,即硅纳米片-石墨烯前体。

46.将硅纳米片-石墨烯前体中石墨相氮化碳与二茂铁按20:1混合均匀并装入石英罐内,放入马弗炉内在空气气氛中,升温速率为20℃/min,升至900℃恒温反应10min,待炉内温度冷却至室温后,收集样品。

47.继续将上述样品浸泡在1m盐酸溶液中12h,然后采用水-乙醇反复冲洗抽滤,干燥制得碳包覆硅纳米片/氮掺杂石墨烯。

48.实施例4

49.通过对上述材料进行x射线衍射,图1是碳包覆硅纳米片/氮掺杂石墨烯(si-nss@c/ng)、氮掺杂石墨烯(ng)和硅纳米片(si-nss)的xrd衍射图,位于28.4

°

、47.3

°

、56.1

°

、69.1

°

和76.4

°

处的硅(jcpds no.27-1402)的特征峰比较明显,说明采用砂磨法制备的si-nss的晶型结构完整。对于ng,位于23.5

°

的碳峰为宽驼峰,这说明由二茂铁催化g-c3n4形成的ng晶体存在较多的结构缺陷和较大的层间距。同时,在ng中,还出现了位于30.2

°

、35.6

°

、43.2

°

、53.7

°

、57.2

°

和62.9

°

的fe2o3(jcpds no.39-1346)特征峰,表明fe2o3是在催化热解过程中产生的。对于si-nss@c/ng,存在典型的硅的特征峰,但c和fe2o3的特征峰不明显,这可能与复合材料中fe2o3含量较低和ng缺陷较多有关。

50.图2是碳包覆硅纳米片/氮掺杂石墨烯的sem图;从图上可以看出si-nss均匀地锚定在了ng纳米片上。在复合材料中,ng可以形成稳定的导电网络,这既有利于si-nss的均匀分散,又可以为硅的体积变化提供缓冲空间。

51.使用上述碳包覆硅纳米片/氮掺杂石墨烯,应用于锂离子电池负极时(图3是碳包覆硅纳米片/氮掺杂石墨烯、氮掺杂石墨烯和硅纳米片在200mag-1

的电流密度下的充放电循环曲线比较示意图)可以表现出优异的电化学性能,在200mag-1

的电流密度下,初始可逆容量为807.94mahg-1

,充放电循环120次后,容量保留率可达80.99%。

52.本发明说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。尽管上面对本发明说明性的具体实施方式进行了描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1