利用岩碴的喷射混凝土制备方法及配套的岩碴回收设备与流程

1.本发明涉及盾构设备施工中岩碴处理设备领域,特别是一种利用岩碴的喷射混凝土制备方法及配套的岩碴回收设备。

背景技术:

2.在中国,面对西部地区的地形特点,修建的水利和铁路项目多为穿山越岭的隧道项目。隧道施工过程中会产生大量的岩碴,在城市和平原地区修建的隧道,岩渣方便外运和就地利用,比如填筑路基、加固地基以及供建筑回填使用。但是,在偏远的西部,由于道路的限制,隧道产生的岩碴一般很难外运,否则将会产生巨大的运输成本。目前,现场多采用就地堆砌的方式处理产生的岩碴,这无疑将会给当地脆弱的生态环境造成一定的影响。所以,如果在隧道施工的过程中能够对岩碴进行原位利用,将会对保护环境和节约成本做出巨大的贡献。喷射混凝土作为隧道施工初期支护的关键材料,在隧道施工中得到了广泛的应用。粗骨料米石作为喷射混凝土中的关键材料,目前主要从采石场购买的方式获得,在西部地区道路不畅的情况下,大大增加了获取的难度和成本。因此,亟需采用现场的岩碴进行粗骨料的原位部分替代。

3.目前,关于喷射预制块的制备和使用方法方面,已将开展了很多研究。cn114920491a公开了“一种降回弹喷射混凝土外加剂及其制备方法”;cn108191354a公开了“喷射混凝土和喷射预制块的制备方法”;cn114873950a公开了“喷射混凝土用促凝早强剂及其制备方法与使用方法”;cn107721242a公开了“一种速凝喷射混凝土”。以上专利主要研究了提升传统喷射混凝土的性能的添加剂或者制备方法,对于基于现场岩碴原位回收利用于喷射混凝土的方法鲜有研究。黄少雄等人进行了“高速公路隧道洞渣综合利用管理研究”;耿彪进行了“高速公路工程中隧道洞渣加工机制砂技术的应用”研究;孙增明等人进行了“川藏铁路高原长深隧道洞渣减量化资源化方案探析”研究。李勇军进行了“浅谈中条山隧道洞碴再利用”研究。以上研究论文有的提及到了隧道岩碴的综合利用,有的提及到了用洞碴加工机制砂的方法,但对于将岩碴具体怎么运用到喷射混凝土,添加量是多少,以及岩碴用于喷射混凝土后的效果,均为提及和公布,并未进行深入的研究。因此,亟需进行现场岩碴用于喷射混凝土的具体研究,以便对现场脆弱的生态环境保护的同时,节省现场的施工成本。

技术实现要素:

4.本发明的目的就是为了解决现有技术中岩碴处理设备的成品利用率低的问题。

5.本发明的具体方案是:设计一种利用岩碴的喷射混凝土制备方法,包括如下步骤:(1)现场岩碴选取:主要包括:(a)在常规施工中,依据盾构施工的前期地质勘查资料,选取岩石等级高于三级围岩的洞段掘出的厚度大于10mm的岩块;或者在钻爆法施工的洞段,选取厚度大于10mm的岩块;

(2)岩块力学性能检测:(a)收集步骤(1)中的岩块,通过现场点载荷或单轴抗压强度试验,选取其中单轴抗压强度≥60mpa的岩块,形成原料a;(b)所述原料a利用筛选设备过筛,剔除现场厚度<15mm的岩块,形成原料b;(c)检测原料b的含泥量;(3)岩块清洗晾干:仅当原料b的含泥量≤2%时,所述原料b过水清洗后自然晾干,形成原料c;(4)岩碴破碎收集:使用岩石破碎机将原料c进行破碎,破碎机粒径设定为5-10mm,形成破碎后的原料d;(5)岩粉加工:所述原料d引入高速研磨机,磨碎成粉以形成原料e,然后使用球磨机将原料e继续研磨成超细颗粒,使其细度达到0.1~0.3μm,形成原料f;(6)喷射混凝土配制:将原料f做为粗骨料的一部分进行配制,替代率在5%到40%之间,之后混凝土中各物质的质量份数比为:水泥486份,早强剂zq-1型剂1份,水180份,细骨料844份,超细岩粉填充料2份,粗骨料686份,非缓凝型减水剂占喷射混凝土总质量的1%,生态无碱速凝剂为占喷射混泥土总质量的6%;(7)预制块的制备:(a)将zq-1型早强剂加入水中,充分搅拌10-15min;(b)将水泥、细骨料、粗骨料先加入搅拌机中,干拌5-8min,使其混合均匀,然后将干拌料倒入(a)中,并同时加入非缓凝型减水剂,充分搅拌10-15min,其中粗骨料使用现场回收制备的岩碴进行5%-40%的替代;(c)将准备好的超细岩粉填充料加入(b)中,继续搅拌10-12min,使岩粉在粗细骨料界面处充分填充;将生态无碱速凝剂加入(c)中,继续搅拌2min,然后将混凝土装入标准模具,制备混凝土试块,待混凝土凝结后,将制备好的混凝土试块脱模养护;(8)强度复查:针对制备好的混凝土试块,测试喷射混凝土试块的1天和7天强度,得到成品d1和d7的硬度值变化范围,从而得到最佳替代比例。

6.步骤(2)中利用质量精确评估法检测含泥量。

7.当步骤(3)中含泥量大于2%时,冲洗晾干后添加碎石后再次测量,直至实现含泥量达标。

8.一种岩碴回收设备,使用上述利用岩碴的喷射混凝土制备方法,按工位顺序依次包括安装在岩碴传送带出口的一级筛分设备,处于所述一级筛分设备尾部的手持式质检台,处于所述以及筛分设备出口的二级筛分检测设备,处于所述二级筛分检测设备出口的岩石破碎机和高速研磨机,处于所述高速研磨机后方的混凝土原料搅拌机,所述二级筛分检测设备包括筛分机构和含泥量检测机构。

9.所述二级筛分检测设备包括送料车和安装在送料车内的方形料斗,所述料斗内又设有方形笼架,所述方形笼架各龙筋间的间隙大于15mm,所述方形笼架的顶部设有吊耳,所述料斗内设有计量线,且所述料斗的边缘线设有防泄漏的密封元件,所述料斗顶部设有入流管道,底部设有泄流管道;所述料斗的底部设有重力感应原件以测量料斗内岩料的重量。

10.所述岩石破碎机的入料口还并联设有定量落泥的石粉入料口。

11.所述手持式质检台包括检测台和检测台上安置的手持式检测机,还包括远程检测信息屏,所述远程检测信息屏的信息输入端连接后台服务器,所述后台服务器的输入端连接单轴抗压强度试验实的试验设备,试验设备检测各批次中取样样品的强度结果以传输至远程检测信息屏,同时所述检测台的后方设有容纳各批次试验料材的待加工场地。

12.本发明的有益效果在于:

本发明工序简单,价格低廉,环保无污染,所制备的高强喷射混凝土能够在较短的时间内达到很高的强度,对围岩的封闭起到良好的效果;设计了一套有效的密度检测和调节设备,一方面可以实现碎料的低成本过滤,另一方面可以结合刻度线,注水量和重力测量,实现对石料密度的评估,从而判定含泥量是否合理,成本低且检测快速,还可以进一步辅助完成石料的清洗。

附图说明

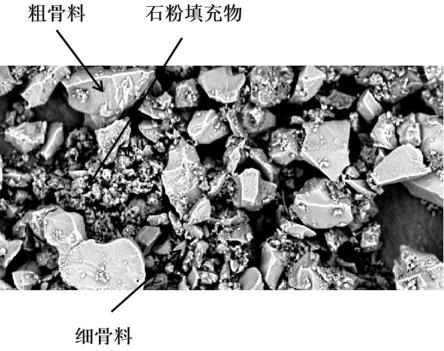

13.图1为石粉填充增强粗细骨料界面强度微观sem图;图2为本发明的制备流程图;图3为实施案例1不同时间的抗压强度;图4为实施案例12不同时间的抗压强度;图5为实施案例3不同时间的抗压强度;图6为实施案例4不同时间的抗压强度;图7为实施案例5不同时间的抗压强度;图8是二级筛分检测设备的结构示意图;图9是岩碴回收设备流程示意图;图中各部件名称:1.方形料斗;2.方形笼架;3. 吊耳;4. 泄流管道;5. 入流管道;6. 计量线;7.重力感应元件;8. 岩块;9. 一级筛分设备;10. 手持式质检台;11. 筛分机构;12. 石粉入料口;13. 岩石破碎机;14. 高速研磨机;15.碎料收集箱;16.碎料;17. 混凝土原料搅拌机;18.转运车车架。

具体实施方式

14.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

15.实施例1设计一种利用岩碴的喷射混凝土制备方法,包括如下步骤:(1)现场岩碴选取:主要包括:(a)在常规施工中,依据盾构施工的前期地质勘查资料,选取岩石等级高于三级围岩的洞段掘出的厚度大于10mm的岩块8;或者在钻爆法施工的洞段,选取厚度大于10mm的岩块8;(2)岩块8力学性能检测:(a)收集步骤(1)中的岩块8,通过现场点载荷或单轴抗压强度试验,选取其中单轴抗压强度≥60mpa的岩块8,形成原料a;(b)所述原料a利用筛选设备过筛,剔除现场厚度<15mm的岩块8,形成原料b;(c)检测原料b的含泥量;(3)岩块8清洗晾干:仅当原料b的含泥量≤2%时,所述原料b过水清洗后自然晾干,形成原料c;(4)岩碴破碎收集:使用岩石破碎机13将原料c进行破碎,破碎机粒径设定为5-10mm,形成破碎后的原料d;(5)岩粉加工:所述原料d引入高速研磨机14,磨碎成粉以形成原料e,然后使用球磨机将原料e继续研磨成超细颗粒,使其细度达到0.1~0.3μm,形成原料f;(6)喷射混凝土配制:将原料f做为粗骨料的一部分进行配制,替代率在5%到40%之

间,之后混凝土中各物质的质量份数比为:水泥486份,早强剂zq-1型剂1份,水180份,细骨料844份,超细岩粉填充料2份,粗骨料686份,非缓凝型减水剂占喷射混凝土总质量的1%,生态无碱速凝剂为占喷射混泥土总质量的6%;(7)预制块的制备:(a)将zq-1型早强剂加入水中,充分搅拌10-15min;(b)将水泥、细骨料、粗骨料先加入搅拌机中,干拌5-8min,使其混合均匀,然后将干拌料倒入(a)中,并同时加入非缓凝型减水剂,充分搅拌10-15min,其中粗骨料使用现场回收制备的岩碴进行5%-40%的替代;(c)将准备好的超细岩粉填充料加入(b)中,继续搅拌10-12min,使岩粉在粗细骨料界面处充分填充;将生态无碱速凝剂加入(c)中,继续搅拌2min,然后将混凝土装入标准模具,制备混凝土试块,待混凝土凝结后,将制备好的混凝土试块脱模养护;(8)强度复查:针对制备好的混凝土试块,测试喷射混凝土试块的1天和7天强度,得到成品d1和d7的硬度值变化范围,从而得到最佳替代比例。

16.步骤(2)中利用质量精确评估法检测含泥量。质量精确评估法采用常用的检测质量体积核算密度的方法,或者利用密度检测设备多次检测取平均值检测密度的方法。

17.当步骤(3)中含泥量大于2%时,冲洗晾干后添加碎石后再次测量,直至实现含泥量达标。

18.本实施例中还涉及一种岩碴回收设备,使用上述利用岩碴的喷射混凝土制备方法,按工位顺序依次包括安装在岩碴传送带出口的一级筛分设备9,处于所述一级筛分设备9尾部的手持式质检台10,处于所述以及筛分设备出口的二级筛分检测设备,处于所述二级筛分检测设备出口的岩石破碎机13和高速研磨机14,处于所述高速研磨机14后方的混凝土原料搅拌机17,所述二级筛分检测设备包括筛分机构11和含泥量检测机构。

19.所述二级筛分检测设备包括送料车和安装在送料车内的方形料斗1,所述料斗内又设有方形笼架2,所述方形笼架2各龙筋间的间隙大于15mm,所述方形笼架2的顶部设有吊耳3,所述料斗内设有计量线6,且所述料斗的边缘线设有防泄漏的密封元件,所述料斗顶部设有入流管道5,底部设有泄流管道4;所述料斗的底部设有重力感应原件以测量料斗内岩料的重量。工作过程中,可以通过笼架的反复提拉,晒分掉厚度不够的材料,之后再放进料斗中,加定量的水后,测定内部的液位线和底部的称重,利用体积、重量和密度的公式及推算方法,变相算出含泥量是否达标。方形料斗1和笼架的设计在于准运过程中可以有效筛分漏料至碎料收集箱15。具体的,本实施例中,控制如水量为50l,如果刻度线显示为60l,说明岩块8的体积为10l,之后结合重力,得出岩块8的实际密度,再结合岩块8的种类测量理论密度,中间的差值就是含泥量的影响,反推出该结果下,可能含泥量的诱因,确定含泥量,当含泥量小于2%时,进行下一步,当含泥量不达标时,根据现场工况确定要不要添加外运的石料来降低含泥量。如果现场距离石料厂过远,运输成本过高,此批石料暂时不用,或以搁置形式等待后期填埋,或在场备统筹下等待运输成本低的时机再做处理。

20.所述岩石破碎机13的入料口还并联设有定量落泥的石粉入料口12。

21.所述手持式质检台10包括检测台和检测台上安置的手持式检测机,还包括远程检测信息屏,所述远程检测信息屏的信息输入端连接后台服务器,所述后台服务器的输入端连接单轴抗压强度试验实的试验设备,试验设备检测各批次中取样样品的强度结果以传输至远程检测信息屏,同时所述检测台的后方设有容纳各批次试验料材的待加工场地。该方法的计量结果接触远程信息传输,虽然时间长但是更为精确。

22.实施例2本实施例中,岩石单轴抗压强度为110mpa,然后通过岩块8清洗晾干,岩碴破碎收集以及岩粉加工等工序,等待喷射混凝土配制时使用。将1

㎏

的zq-1型早强剂加入180

㎏

的水中,充分搅拌10min;将486 kg的42.5水泥、844 kg河沙、686 kg的5-10mm的碎石先后加入搅拌机中,干拌8min,使其混合均匀,然后将干拌料倒入上述溶液中,并同时加入1kg非缓凝型减水剂,充分搅拌12min,其中的一部分碎石通过采石场购买获得,一部分使用现场回收制备的岩碴进行替代,替代率分别为5%、10%、15%、20%、25%、30%、35%、40%;将准备好的超细岩粉填充料加入上述搅拌料中,继续搅拌10min;然后将喷射混凝土装入密闭的沙浆罐待用;将6%的无碱速凝剂分别与喷射砂浆在喷射头处均匀混合在陕西省引汉济渭引水隧洞工程试喷,效果良好。同时,将制备好的喷射混凝土装入100*100*100mm的标准模具中,制备混凝土试块,在室内测试混凝土的性能。

23.实施案例的喷射混凝土的性能测试结果如下表经数据分析,本实施例中岩碴利用极限替代率为35%。

24.实施例2本实施例中,岩块8单轴抗压强度为100mpa,然后通过岩块8清洗晾干,岩碴破碎收集以及岩粉加工等工序,等待喷射混凝土配制时使用。将2

㎏

的zq-1型早强剂加入360

㎏

的水中,充分搅拌12min;将972 kg水泥、1688 kg河沙、1372 kg的5-10mm的碎石先后加入搅拌机中,干拌10min,使其混合均匀,然后将干拌料倒入上述溶液中,并同时加入2kg非缓凝型减水剂,充分搅拌15min,其中的一部分碎石通过采石场购买获得,一部分使用现场回收制备的岩碴进行替代,替代率分别为5%、10%、15%、20%、25%、30%、35%、40%;将准备好的超细岩粉填充料加入上述搅拌料中,继续搅拌12min;然后将喷射混凝土装入密闭的沙浆罐待用;将6%的无碱速凝剂分别与喷射砂浆在喷射头处均匀混合在川藏铁路色季拉山隧道项目试喷,效果良好。同时,将制备好的喷射混凝土装入100*100*100mm的标准模具中,制备混凝土试块,在室内测试混凝土的性能。

25.实施案例的喷射混凝土的性能测试结果如下表

经数据分析,本实施例项目岩碴利用极限替代率为30%。

26.实施例3本实施例中,岩块8单轴抗压强度为90mpa,然后通过岩块8清洗晾干,岩碴破碎收集以及岩粉加工等工序,等待喷射混凝土配制时使用。将1

㎏

的zq-1型早强剂加入180

㎏

的水中,充分搅拌11min;将486 kg水泥、844 kg河沙、686 kg的5-10mm的碎石先后加入搅拌机中,干拌10min,使其混合均匀,然后将干拌料倒入上述溶液中,并同时加入1kg非缓凝型减水剂,充分搅拌15min,其中的一部分碎石通过采石场购买获得,一部分使用现场回收制备的岩碴进行替代,替代率分别为5%、10%、15%、20%、25%、30%、35%、40%;将准备好的超细岩粉填充料加入上述搅拌料中,继续搅拌12min;然后将喷射混凝土装入密闭的沙浆罐待用;将6%的无碱速凝剂分别与喷射砂浆在喷射头处均匀混合在二期输水工程隧洞项目试喷,效果良好。同时,将制备好的喷射混凝土装入100*100*100mm的标准模具中,制备混凝土试块,在室内测试混凝土的性能。

27.实施案例的喷射混凝土的性能测试结果如下表本实施例中岩碴利用极限替代率为30%。

28.实施例4本实施例中,岩块8单轴抗压强度为80mpa,然后通过岩块8清洗晾干,岩碴破碎收集以及岩粉加工等工序,等待喷射混凝土配制时使用。将2

㎏

的zq-1型早强剂加入360

㎏

的水中,充分搅拌12min;将972 kg水泥、1688 kg河沙、1372 kg的5-10mm的碎石先后加入搅拌机中,干拌10min,使其混合均匀,然后将干拌料倒入上述溶液中,并同时加入2kg非缓凝型减水剂,充分搅拌15min,其中的一部分碎石通过采石场购买获得,一部分使用现场回收制备的岩碴进行替代,替代率分别为5%、10%、15%、20%、25%、30%、35%、40%;将准备好的超细岩粉填充料加入上述搅拌料中,继续搅拌12min;然后将喷射混凝土装入密闭的沙浆罐待用;将6%的无碱速凝剂分别与喷射砂浆在喷射头处均匀混合在隧道项目试喷,效果良好。同时,

将制备好的喷射混凝土装入100*100*100mm的标准模具中,制备混凝土试块,在室内测试混凝土的性能。

29.实施案例的喷射混凝土的性能测试结果如下表本实施例中岩碴利用极限替代率为25%。

30.实施例5本实施例中,岩石单轴抗压强度为90mpa,然后通过岩块8清洗晾干,岩碴破碎收集以及岩粉加工等工序,等待喷射混凝土配制时使用。将1

㎏

的zq-1型早强剂加入180

㎏

的水中,充分搅拌10min;将486 kg水泥、844 kg河沙、686 kg的5-10mm的碎石先后加入搅拌机中,干拌8min,使其混合均匀,然后将干拌料倒入上述溶液中,并同时加入1kg非缓凝型减水剂,充分搅拌12min,其中的一部分碎石通过采石场购买获得,一部分使用现场回收制备的岩碴进行替代,替代率分别为5%、10%、15%、20%、25%、30%、35%、40%;将准备好的超细岩粉填充料加入上述搅拌料中,继续搅拌10min;然后将喷射混凝土装入密闭的沙浆罐待用;将6%的无碱速凝剂分别与喷射砂浆在喷射头处均匀混合在隧洞工程试喷,效果良好。同时,将制备好的喷射混凝土装入100*100*100mm的标准模具中,制备混凝土试块,在室内测试混凝土的性能。

31.实施案例的喷射混凝土的性能测试结果如下表经数据分析,云本实施例中岩碴利用极限替代率为30%最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1