一种环保耐裂加气混凝土砌块及其制备方法与流程

1.本技术涉及加气混凝土砌块的技术领域,更具体地说,它涉及一种环保耐裂加气混凝土砌块及其制备方法。

背景技术:

2.加气混凝土砌块是指轻集料混凝土砌块,是一种低能耗、环保性的新型建筑材料,其相对于传统的实心混凝土砖,具有自重轻、保温隔热性能好、使用方便等优点。

3.混凝土在硬化及使用过程中存在一定的干缩变形,干缩形变主要分为干燥收缩、温度收缩、塑性收缩;其中,干燥收缩是混凝土内外水分散失速度不一致,使得混凝土外表面受到内部的约束而产生较大的应力产生的收缩;温度收缩是在混凝土的硬化过程中,水泥产生水化热导致内部急剧升温,或混凝土受到低温侵袭导致表面急剧降温,使得混凝土内外温差较大导致的收缩,也称冷缩;塑性收缩是指混凝土在凝结之前,表面因失水较快而产生的收缩。一般的加气混凝土砌块具有干缩变形程度大的问题,当干缩变形导致混凝土表面的拉应力超过其抗拉强度时,则会产生微裂缝,降低混凝土的耐久性,因此实际工程中常常发生墙体开裂的现象。

4.目前存在一种加气混凝土砌块,其制备原料包括粉煤灰、废陶粒、生石灰、炉渣、水泥、纳米氧化镁、锯末、水、聚丙烯纤维、铝粉、面粉、聚氧乙烯脂肪醇醚、三萜皂甙、硬脂酸钠、苯并三氮唑、壳聚糖,经检测,砌块干燥收缩值为0.45mm/m,抗压强度为4.6mpa。

5.上述的混凝土砌块中添加聚丙烯纤维,以在混凝土塑性阶段,变形模量较低时,防止或减少因失水导致收缩裂缝的产生,因此可缓解混凝土早期的干缩现象,但对混凝土中后期的影响不大,混凝土中后期易开裂,而虽然也有部分厂商在混凝土成分中添加钢纤维改善混凝土中后期的干缩、开裂现象,但受限于钢纤维质量较大的影响,会影响加气混凝土“质轻”的特性。

技术实现要素:

6.为了在不使用钢纤维的同时,提高混凝土的抗裂性能,本技术提供一种环保耐裂加气混凝土砌块及其制备方法。

7.本技术提供的一种环保耐裂加气混凝土砌块及其制备方法采用如下的技术方案:第一方面,本技术提供一种环保耐裂加气混凝土砌块,采用如下的技术方案:一种环保耐裂加气混凝土砌块,包括如下重量份数的组分:膨胀纤维4-6份;抗裂纤维5.5-7.5份;混合胶液b 3-5份;粉煤灰65-85份;石灰15-25份;水泥8-15份;

铝粉0.4-1份;减水剂1-2份;水28-34份;其中,抗裂纤维为混合胶液a改性纤维;混合胶液a由pae、聚乙二醇丙烯酸酯、muf、蛋白粉组成。

8.通过采用上述技术方案,通过膨胀纤维提高加气混凝土砌块的早期强度,降低干缩值,而抗裂纤维置于裂缝处,混凝土出现微裂纹释放的变形能首先用于抗裂纤维的脱黏,而不是支持裂纹继续扩展,因此延缓了开裂。通过二者的配合,共同提高加气混凝土砌块前、中、后期的抗裂性能,经检测,抗裂纤维所制砌块的抗拉强度0.79mpa,显著优于ptfe纤维所制砌块抗拉强度0.54mpa,砌块不易开裂,分析其原因可能在于:通过使用混合胶液a包覆纤维,其中湿强剂pae直接提高纤维的湿强与干强;而高柔韧的聚乙二醇丙烯酸酯可能与muf交联,以增大混合胶液a的交联度并具有较优柔韧性,使得纤维不易断裂,从而通过上述三者的复配提升了抗裂纤维的力学性能;而蛋白中的氨基、羟基等极性基团与pae的羟基缔合,形成强分子间作用力,蛋白中的活性基团与muf中的活性基团通过化学键合,形成致密的网状结构,从而使得混合胶液a对纤维具有较优的包覆效果,制得一种高强度、不易断裂的抗裂纤维,并承受混凝土更大的变形能,使得砌块不易开裂;而抗裂纤维与混凝土基体之间的黏接强度低时则易从基体内被拔出,降低二者之间应力的传递,进而降低纤维对混凝土抗裂性的提高效果,因此使用混合胶液b粘附在混合胶液a形成的界面层上,从而在基体和纤维的界面之间形成粘接层并提高二者的之间的黏结强度,使得抗裂纤维不易脱离混凝土基体,保障抗裂效果。

9.可选的,pae、聚乙二醇丙烯酸酯、muf、蛋白粉的重量比为(3-4):1:(1.8-2.2):(3-7)。

10.可选的,抗裂纤维的制备方法为:a1、将pae、聚乙二醇丙烯酸酯、muf、蛋白粉混合,得到混合胶液a;a2、对纤维预处理;a3、向混合胶液a中加入预处理后的纤维、稀释剂、固化剂,搅拌混合,过滤去除滤液,干燥,即得。

11.通过采用上述技术方案,对本技术所制砌块进行性能检测,相较于未预处理纤维所制砌块的抗拉强度1.11mpa,预处理纤维所制纤维的抗拉强度提高至1.17mpa,表明对纤维预处理,可提高砌块的抗裂性能。分析其原因可能在于,碱处理可以去除纤维表面的油污,同时减少纤维团聚的现象发生,提高混合胶液a的包覆效果,进而提高混合胶液a对纤维强度的增强效果。

12.可选的,预处理的具体方法为:将纤维加入到浓度为0.8-1.2mol/l的氢氧化钠水溶液中,搅拌混合,静置,过滤去除滤液,干燥,即得。

13.可选的,a2中,纤维为ptfe纤维、pu纤维中的一种或两种组成的混合物。

14.通过采用上述技术方案,本技术所制抗裂纤维的纤维原料均由废弃树脂制得,从而在工业化大规模生产砌块时,可充分消耗废弃树脂料,达到对固废的充分再利用,有利于节约资源,保护环境。

15.ptfe纤维耐低温性能好,且具有塑性大、抗拉强度高、收缩率低等特点,pu纤维的耐低温性能较好,由ptfe纤维、pu纤维制得的砌块低温性能良好,抗冻性能良好,温度收缩影响小。

16.可选的,a2中,纤维长度为20-40mm。

17.通过采用上述技术方案,当抗裂纤维长度处于上述范围内时,拥有较好的纤维埋置长度,纤维不易脱黏,对砌块的抗裂性能略有提升。

18.可选的,膨胀纤维的制备方法为:将膨胀剂、聚丙烯纤维、分散剂混合,球磨,即得;其中膨胀剂、聚丙烯纤维的重量比为(2-3):1。

19.通过采用上述技术方案,膨胀剂会生成大量膨胀性结晶水化物,进而产生压应力,不仅能够抵消混凝土干缩时产生的拉应力,而且能够补偿水泥混凝土凝结硬化产生的收缩,有效防止混凝土收缩龟裂;聚丙烯纤维降低混凝土早期因失水产生的干缩形变,通过二者复配得到的膨胀纤维,降低了砌块的干缩形变,提高混凝土的抗裂性能。

20.可选的,将膨胀剂、聚丙烯纤维、分散剂混合时,还加入有叶腊石,叶腊石的添加量与聚丙烯纤维的重量比为(2.5-3.5):1。

21.通过采用上述技术方案,叶腊石充分分散在混凝土集体内,可提高混凝土的密实度,可提高混凝土的抗压强度,相较于未添加叶蜡石的抗压强度7.73mpa,添加叶蜡石的抗压强度提升至8.02-8.11mpa,制得一种抗压强度高的加气混凝土砌块。

22.可选的,混合胶液b的制备原料包括聚乙烯醇、丙烯酸树脂。

23.通过采用上述技术方案,聚乙烯醇用以增加抗裂纤维与混凝土基体之间的粘附性;丙烯酸树脂为一种高吸水树脂,可吸附大量的水,将其加入到混凝土基体中后,丙烯酸树脂吸附的水在干燥过程中逐渐析出,减少加气混凝土的干缩裂缝,相较于未添加丙烯酸树脂的砌块,添加丙烯酸树脂的砌块,干燥收缩值由0.19mm/m降低至0.13mm/m,制得一种干燥收缩值小的加气混凝土砌块。

24.第二方面,本技术提供一种环保耐裂加气混凝土砌块的制备方法,采用如下的技术方案:一种环保耐裂加气混凝土砌块的制备方法,包括以下步骤:b1、将抗裂纤维加入到混合胶液b中,搅拌混合,得到混合液;b2、将膨胀纤维、粉煤灰、石灰、水泥、铝粉、减水剂和水,搅拌混合,再加入混合液,搅拌混合,得到料浆,将料浆浇筑到模具中,静置硬化,脱模,切割,得到胚体;b3、将胚体恒温蒸汽养护,即得。

25.通过采用上述技术方案,先将抗裂纤维加入到混合胶液b中,使得混合胶液b充分附着在抗裂纤维表面,再混合到混凝土基体中,使得抗裂纤维与混凝土基体之间充分粘接,并充分承受混凝土的变形能,制得一种环保耐裂的加气混凝土砌块;且步骤简洁高效,便于工业化大规模制备加气混凝土砌块。

26.综上所述,本技术具有以下有益效果:1、本技术通过使用纤维,并通过混合胶液a包覆增强纤维,使所制抗裂纤维可承受混凝土更大的变形能,延缓了开裂;再通过混合胶液b提高抗裂纤维与混凝土基体之间的粘接强度,使得抗裂纤维不易与混凝土基体脱黏,提高加气混凝土砌块的抗裂性能;同时本技术中抗裂纤维的原材料为废弃树脂制得,二次利用了固废,有利于节约资源,保护环境;

2、本技术通过使用蛋白,蛋白一方面与pae形成分子间作用力,另一方面与muf存在化学键合,混合胶液a对纤维具有较优的包覆效果,制得一种高强度、不易断裂的抗裂纤维,并承受混凝土更大的变形能,使得砌块不易开裂;3、本技术通过使用高吸水性的丙烯酸树脂,其内部吸附的水在干燥过程中逐渐析出,缓解因快速失水引起的混凝土干缩,降低混凝土砌块的干缩值。

具体实施方式

27.以下结合实施例对本技术作进一步详细说明。

28.制备例制备例1一种抗裂纤维,其制备方法为:a1、将25kg pae、10kg聚乙二醇丙烯酸酯、15kg muf、2kg蛋白粉搅拌混合20min,得到混合胶液a;a2、向10kg混合胶液a中加入1kg纤维、40kg稀释剂、0.3kg固化剂,在90℃下搅拌混合,反应5h,过滤去除滤液,在100℃下烘干干燥3h,即得;pae聚酰胺聚环氧氯丙烷树脂,采自山东领创生物科技有限公司;muf三聚氰胺甲醛树脂,采自山东明耀新材料有限公司;纤维为ptfe纤维,其制备方法为:将1kg废弃ptfe树脂研磨制得粉末,加入到10kg n-甲基吡咯唍酮中,搅拌混合,得到ptfe纺丝液,在纺丝电压20kv、纺丝速度3.0ml/h的条件下进行静电纺丝,长度12mm,即得;稀释剂为水;固化剂为氯化铵;蛋白粉为大豆蛋白粉,其蛋白质含量≥55%。

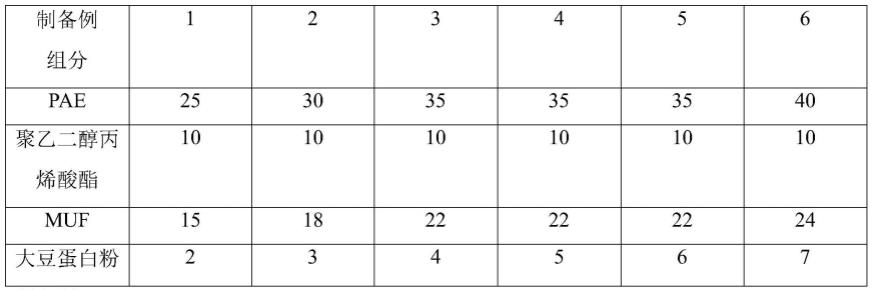

29.制备例2-6一种抗裂纤维,与制备例1的区别之处在于,步骤a1中,各组分重量参见表1。

30.表1制备例1-6中步骤a1各组分及其重量(kg)制备例7一种抗裂纤维,与制备例5的区别之处在于,将纤维加入到混合胶液a中前,对纤维预处理:将纤维加入到浓度2mol/l的氢氧化钠水溶液中,25℃下搅拌混合,静置45min,过滤去除滤液,40℃下烘干干燥15min,即得。

31.制备例8-10一种抗裂纤维,与制备例7的区别之处在于,预处理条件参见表3。

32.表2制备例7-10中预处理条件

制备例11一种抗裂纤维,与制备例9的区别之处在于,使用等量pu纤维代替ptfe纤维;pu纤维的制备方法为:将10kg废弃pu树脂研磨制得粉末,加入到四氢呋喃、n,n-二甲基甲酰胺按体积比3:1的混合溶剂中,常规混合,得到pu纺丝液,在25℃、纺丝电压13kv、纺丝液流量6.0ml/h的条件下,静电纺丝5h,即得。

33.制备例12一种抗裂纤维,与制备例9的区别之处在于,使用等量ptfe纤维、pu纤维按重量比1:1的混合物代替ptfe纤维;ptfe纤维的制备方法同制备例1;pu纤维的制备方法同制备例11。

34.制备例13-15一种抗裂纤维,与制备例9的区别之处在于,纤维长度参见表3。

35.表3制备例9、13-15中纤维长度(mm)对比制备例1一种抗裂纤维,为制备例1所制的ptfe纤维,与制备例1的区别之处在于,ptfe纤维不经混合胶液a包覆处理。

36.对比制备例2一种抗裂纤维,与制备例1的区别之处在于,混合胶液a总重量不变,但未添加muf。

37.对比制备例3一种抗裂纤维,与制备例1的区别之处在于,混合胶液a总重量不变,但未添加蛋白粉。

38.制备例16-19一种膨胀纤维,其制备方法为:将膨胀剂、聚丙烯纤维、分散剂,常规混合,球磨2h至粒径为30μm,即得;膨胀剂、聚丙烯纤维、分散剂的重量比参见表4;膨胀剂采自新津县光辉砼外加剂厂,其k2o、na2o总含量为0.3%;聚丙烯纤维长度为3mm,分散剂为六偏磷酸钠。

39.制备例20-22一种膨胀纤维,与制备例18的区别之处在于,还包括叶腊石,并与膨胀剂、聚丙烯纤维、六偏磷酸钠共同混合;

叶腊石的添加量与聚丙烯纤维的重量比参见表4;叶腊石成分含量:铝40%、氧化铝20%、二氧化硅73%、氧化铁0.8%。

40.表4制备例16-22中膨胀纤维各组分的重量比实施例

41.实施例1一种环保耐裂加气混凝土砌块,各组分及其相应重量参见表5,并通过如下步骤制得:b1、将抗裂纤维加入到混合胶液b中,搅拌混合,40℃下反应30min,得到混合液;b2、将膨胀纤维、粉煤灰、石灰、水泥、铝粉、减水剂和水,在25℃下搅拌混合1.5h,再加入混合液,25℃下搅拌混合30min,得到料浆,将料浆浇筑到模具中,置于48℃、相对湿度为85%的条件下,静置硬化2h,脱模,切割,得到胚体;b3、将胚体在190℃下恒温蒸汽养护8h(蒸汽压力1.3mpa),即得;其中,抗裂纤维由制备例1制得;混合胶液b由聚乙烯醇bp-26与水按重量比1:2,在80℃下加热混合2h得到;膨胀纤维由制备例16制得;粉煤灰为二级粉煤灰;石灰为工业级生石灰粉;水泥为42.5号普通硅酸盐水泥;减水剂为聚羧酸减水剂,采自山东博克化学股份有限公司,固含量98%。

42.对比例1一种加气混凝土砌块,与实施例1的区别之处在于,各组分重量参见表5。

43.表5实施例1-5、对比例1-4中各组分及其重量(kg)

实施例6-17一种环保耐裂加气混凝土砌块,与实施例3的区别之处在于,抗裂纤维的使用情况参见表6。

44.对比例5-7一种环保耐裂加气混凝土砌块,与实施例3的区别之处在于,抗裂纤维的使用情况参见表6。

45.表6实施例3、6-17、对比例5-7中抗裂纤维的使用情况表

实施例20-25一种环保耐裂加气混凝土砌块,与实施例18的区别之处在于,膨胀纤维的使用情况参见表7。

46.表7实施例18、20-25中膨胀纤维的使用情况表实施例26一种环保耐裂加气混凝土砌块,与实施例24的区别之处在于,混合胶液b的使用情况不同,混合胶液b由聚乙烯醇bp-26、丙烯酸树脂、水,在80℃下搅拌混合得到,聚乙烯醇bp-26、丙烯酸树脂、水的重量比为1:1.5:2;丙烯酸树脂采自济宁三石生物科技有限公司,型号sh-3196540。

47.性能检测对本技术制得的加气混凝土砌块进行如下性能测试,结果计入表8。

48.1.干燥收缩值,根据标准gb/t 11972-1997进行,单位mm/m。

49.2.劈裂抗拉强度,根据标准gb/t 11971-1997进行,检测砌块28d的抗拉强度,单位mpa,抗拉强度越高表明砌块的抗裂性能越优异。

50.3.抗压强度,根据标准gb/t 11971-1997进行,检测砌块28d的抗压强度,单位mpa。

51.表8性能检测结果

由表8可知,对比例5的抗拉强度劣于实施例1,因ptfe纤维未经混合胶液a包覆,所制砌块抗拉强度仅为0.54mpa,低于混合胶液a包覆ptfe纤维的0.79mpa,表明使用混合胶液a,提高了砌块的抗拉强度,砌块在长期的应力作用下不易产生裂痕,抗裂性能较优;且实施例1中砌块干燥收缩值较低、抗压强度高,综合性能优于对比例5。

52.分析其原因可能在于:pae增加纤维干强;聚乙二醇丙烯酸酯与muf提高混合胶液a的强度和韧性,进而提高纤维的强度和韧性;蛋白成分与pae、muf相互作用,提高混合胶液a对纤维的包覆效果;综上所述,制得一种高抗拉强度、高韧性、不易断裂的抗裂纤维,进而可承受混凝土更高的变形能,提高砌块的抗裂性能。

53.对比例6、7的抗拉强度低于实施例1,表明当混合胶液a中缺少部分成分,显著降低了对砌块抗裂作用的增强效果,而仅当混合胶液a组分由pae、聚乙二醇丙烯酸酯、muf、蛋白粉组成时,可显著提升砌块的抗裂性能。

54.实施例2-5的测试结果与实施例1相近,对比例1-4的测试结果均劣于实施例1,表明各组分重量宜在实施例1-5的范围内进行配比使用;其中,砌块的抗拉强度,随抗裂纤维添加量的提升而相应提升,如抗裂纤维由实施例2的6kg提升至实施例3的6.5kg时,抗拉强度由0.81mpa显著提升至0.89mpa;而抗裂纤维添加量进一步提升至实施例4中7kg时,砌块的抗拉强度仅提升0.01mpa,对砌块抗裂性能的提升效果并不明显,且砌块的抗压强度得到降低,因此,对比各实施例中砌块的综合性能,实施例3的组分配比为最佳配比。

55.实施例6-10的测试结果优于实施例3,由实施例6、8、10可以看出混合胶液a的各组分具有一定的复配效果,而实施例7、8、9可以看出提升蛋白粉含量可提升砌块的抗裂性能,但并非添加量越多越好。

56.实施例11-14的抗拉强度优于实施例8,由实施例8中未对纤维进行预处理时的1.11mpa,提升至实施例11中对纤维进行预处理时的1.17mpa,但影响较小,当预处理条件处于实施例12-14的范围内时,对砌块抗拉强度的提升效果更明显,分别为1.22-1.24mpa,表明对纤维预处理可提高砌块的抗裂性能,且预处理中氢氧化钠水溶液的浓度应在实施例12-14的范围内。

57.实施例15-16的测试结果与实施例13相近,在本技术的配方中,抗裂纤维的制备原料使用ptfe纤维和pu纤维时,所制砌块的各项性能均较优。本技术中所制ptfe纤维和pu纤维均使用废弃树脂料制得,节约资源、有利于环保。且ptfe纤维和pu纤维的制备原料ptfe树脂和pu树脂具有较好的低温性能,有利于降低低温对混凝土砌块的影响,提高砌块的抗冻性能。

58.实施例17-19的抗拉强度优于实施例13,但差距较小,本技术中抗裂纤维原料长度仅优选20-40mm。

59.实施例20-22的干燥收缩值低于实施例18,由实施例18的0.32mm/m显著降低至实施例20-22的0.21-0.25mm/m,砌块的干燥收缩值降低,表明膨胀纤维各组分的重量比应处于实施例20-22的范围内,使砌块的抗裂性能更优。

60.实施例23-25的抗压强度优于实施例21,当膨胀纤维成分中添加叶腊石,相较于未添加叶腊石,混凝土的抗压强度由7.73mpa提升至8.02-8.11mpa,砌块的抗压强度显著增强。

61.实施例26的干燥收缩值低于实施例24,砌块的干缩值由实施例24的0.19mm/m降低

至实施例26的0.13mm/m,当混合胶液b中添加丙烯酸树脂,砌块的干燥收缩程度较轻,抗裂性能更优。

62.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1