一种人造石墨负极材料及其混捏制造方法与流程

1.本发明涉及石墨负极材料技术领域,具体涉及一种人造石墨负极材料及其混捏制造方法。

背景技术:

2.锂离子电池与普通电池相比,因其能量密度高、循环寿命长、无记忆效应等特点,故在手机、笔记本电脑等方面已经得到迅速普及;并且随着各种电子产品对小型轻量及多功能、长时间驱动化的要求不断提升,对锂离子电池容量的要求也日益提高。而目前,锂离子电池容量的提高主要依赖于负极材料的发展和完善,因此长期以来,提高锂离子电池负极材料的比容量,减少首次不可逆容量,改善倍率特性,一直是针对锂离子电池研究开发的重点。

3.目前,针对锂离子电池负极材料的研究较多为碳材料、硅基材料、锡基材料、钛酸锂、过渡金属氧化物等,其中,石墨类碳材料因技术比较成熟,而且在安全和循环寿命等方面性能较好,同时廉价、无毒,因此石墨已成为现今锂离子电池最常用的负极材料。

4.石墨类碳材料分为天然石墨和人造石墨,天然石墨数量有限,存在价格高、产量低的问题,因此,在我国人造石墨占据主导地位,目前,我国人造石墨负极材料一般是采用石油焦、沥青焦、针状焦等作为原料,以沥青作为粘结剂,经过粉碎、混捏、压块、碳化、石墨化等步骤制备获得,但沥青在加热过程中因熔化而变形,导致对原料的包覆效果变差,因此,目前的方法制得的人造石墨负极材料依然存在比容量低,循环效率以及高低温性能差等问题。

技术实现要素:

5.针对现有技术中的上述不足,本发明提供了一种人造石墨负极材料及其混捏制造方法,该方法制得的人造石墨负极材料可有效解决现有的负极材料存在的比容量低、循环效率差以及高低温性能差的问题。

6.为实现上述目的,本发明解决其技术问题所采用的技术方案是:

7.一种人造石墨负极材料混捏制造方法,包括以下步骤:

8.(1)将焦粉与表面活性剂溶液混合,得混合料一;

9.(2)于搅拌状态下向混合料一内加入杂酚油并混匀,得混合料二;

10.(3)向混合物料二中加入糊化淀粉浆,搅拌混匀,得混合物料三;

11.(4)于加热状态下向混合料三中加入沥青并进行混捏操作;

12.(5)将混捏后的物料进行压块,然后将块状物料依次进行碳化、石墨化处理,最后粉碎,制得。

13.上述方案中,将焦粉与表面活性剂溶液混合,表面活性剂可增加焦粉与后续物料的结合性能,提高最终石墨化材料的性能;向粘附有表面活性剂的物料中加入杂酚油,杂酚油为液态,在表面活性剂的作用下,其可渗透进入焦粉的细小缝隙内,进一步提高与焦粉的

结合性能,提高焦粉的分散均匀性;而且,杂酚油具有一定的腐蚀性,使得焦粉表面形成腐蚀,形成粗糙的表面结构,便于提高焦粉与碳化层的结合,避免碳化层发生脱落;继续加入糊化淀粉浆后,在表面活性剂的作用下,淀粉浆和杂酚油之间发生乳化,在焦粉表面形成乳化层,乳化层充分将焦粉分散;继续向其中加入沥青,在加热状态下,沥青软化,混捏过程中与含有乳化层的焦粉充分混匀,然后进行压块过程中,在外力作用下,使得焦粉形成有序的层状排列,最后将块状物料进行碳化和石墨化,粉碎后得到人造石墨负极粉末,粉末的核芯为焦粉,最外层为沥青和乳化物形成碳化层,由糊化淀粉浆与杂酚油的乳化液均匀分散沥青内部,淀粉浆和杂酚油在高温下也会发生碳化、石墨化,形成特定的立体空间结构,将其分散于沥青内部,可有效降低沥青由于加热熔化造成变形,导致包裹性差的问题,混合过程中,乳化液紧紧的吸附在焦粉的外部,乳化液碳化后形成的立体结构作为连接单元,将沥青碳化物进行连接,也进一步提高沥青对焦粉的包覆效果,提高焦粉与沥青之间的结合强度,降低沥青碳化层的膨胀性,进而提高负极材料的高低温性能、循环效率和比容量。

14.进一步地,步骤(1)中焦粉为针状焦粉,针状焦粉的粒径为4-8μm。

15.上述方案中,针状焦粉具有较大的长径比,经过混捏压制后更容易形成层状堆叠结构,增加负极材料的密度;石墨化颗粒粒度越小,锂离子嵌入时所需要克服的范德华力也就越小,越容易嵌入,而且,颗粒越小,锂离子嵌入和脱出的通道数量也相对越多,越有利于达到完全嵌锂状态,进而提高负极材料的性能。

16.进一步地,步骤(1)中焦粉与表面活性剂溶液的重量比为1-3:1-3,混合时间为3-6min。

17.上述方案中,表面活性剂溶液为饱和溶液,焦粉与表面活性剂溶液的重量比应适中,表面活性剂溶液比例过大或者过小,均会影响混合料的状态,导致混合物料流动性增加或者物料过干,混合效果不好,均不利于后续压块操作。

18.进一步地,步骤(1)中表面活性剂溶液为硬脂酸溶液或十二烷基苯磺酸钠溶液。

19.进一步地,步骤(2)中混合物料一与杂酚油的质量比为1-2:1-3,于80-120r/min转速下搅拌混合10-20min。

20.进一步地,步骤(3)中混合物料二与糊化淀粉浆的质量比为1-2:1-2,搅拌混合时间为10-30min。

21.上述方案中,杂酚油和糊化淀粉浆的用量也不宜过高或者过低,两者的用量直接影响乳化效果,影响焦粉表面乳化层的密度,进而影响负极材料的性能。

22.进一步地,步骤(4)中于180-220℃条件下将混合物料三与沥青按照质量比为1:2-3的比例进行混捏,混捏时间为30-80min。

23.上述方案中,软化的沥青与焦粉表面的乳化层之间发生一定程度的混合,形成相互嵌入的结构,甚至两者混合均匀,在后续碳化、石墨化后,在焦粉表面形成壳层结构,嵌入焦粉内部孔隙的表面活性剂、杂酚油和乳化层经过碳化后作为连接部分,可提高壳层结构与焦粉的结合性能,避免壳层结构发生脱落。

24.进一步地,步骤(5)中碳化温度为1000-1400℃。

25.进一步地,步骤(5)中石墨化温度为2500-3200℃。

26.一种人造石墨负极材料,采用上述的方法制得。

27.本发明所产生的有益效果为:

28.1、本技术中利用杂酚油的腐蚀作用,实现对焦粉表面的修饰的目的,提高杂酚油、乳化液等与焦粉之间的结合强度,进而提高碳化后的壳层与焦粉的结合,避免壳层发生脱落。

29.2、本技术中现在焦粉表面形成乳化液,再将沥青与其混合,混合过程中,乳化液均匀分散于沥青内部,可缓冲沥青由于加热变形带来的形变问题,进而提高沥青对焦粉的包裹效果。

30.3、本技术中焦粉表面粘附的乳化液具有较好的润滑性,使得混捏后的物料进行压块时,针状焦粉受到外界压力后发生角度转变,形成层层堆叠的形式,便于后续使用时锂离子的嵌入和脱出,同时,提高了负极材料的密度,提高结合位点,进而提高电池的比容量。

31.4、本技术中在石墨化焦粉外部形成壳层结构,壳层结构可阻止电解液与石墨化焦粉直接接触,避免石墨化焦粉表面形成电解质膜,进而提高负极材料的循环稳定性和比容量。

具体实施方式

32.实施例1

33.一种人造石墨负极材料,其混捏制造方法包括以下步骤:

34.(1)将粒径为4-8μm的针状焦粉与硬脂酸饱和溶液混合按照1:1的重量比混合6min,得混合料一;

35.(2)于120r/min转速的搅拌状态下向混合料一内加入杂酚油并混合20min,混合物料一与杂酚油的质量比为1:1,得混合料二;

36.(3)向混合物料二中加入糊化淀粉浆按1:1的重量比搅拌混合30min,得混合物料三;

37.(4)于220℃条件下向混合料三中加入沥青并混捏80min,混合物料三与沥青的质量比为1:3;

38.(5)将混捏后的物料进行压块,然后将块状物料于氮气气氛下依次进行碳化、石墨化处理,最后粉碎,制得,碳化温度为1400℃,石墨化温度为3200℃。

39.实施例2

40.一种人造石墨负极材料,其混捏制造方法包括以下步骤:

41.(1)将粒径为4-8μm的针状焦粉与硬脂酸饱和溶液混合按照1:3的重量比混合3min,得混合料一;

42.(2)于90r/min转速的搅拌状态下向混合料一内加入杂酚油并混合15min,混合物料一与杂酚油的质量比为1:3,得混合料二;

43.(3)向混合物料二中加入糊化淀粉浆按1:2的重量比搅拌混合10min,得混合物料三;

44.(4)于190℃条件下向混合料三中加入沥青并混捏40min,混合物料三与沥青的质量比为1:3;

45.(5)将混捏后的物料进行压块,然后将块状物料于氮气气氛下依次进行碳化、石墨化处理,最后粉碎,制得,碳化温度为1100℃,石墨化温度为2600℃。

46.实施例3

47.一种人造石墨负极材料,其混捏制造方法包括以下步骤:

48.(1)将粒径为4-8μm的针状焦粉与硬脂酸饱和溶液混合按照1:2的重量比混合5min,得混合料一;

49.(2)于100r/min转速的搅拌状态下向混合料一内加入杂酚油并混合15min,混合物料一与杂酚油的质量比为1:2,得混合料二;

50.(3)向混合物料二中加入糊化淀粉浆按1:1.5的重量比搅拌混合20min,得混合物料三;

51.(4)于200℃条件下向混合料三中加入沥青并混捏60min,混合物料三与沥青的质量比为1:3;

52.(5)将混捏后的物料进行压块,然后将块状物料于氮气气氛下依次进行碳化、石墨化处理,最后粉碎,制得,碳化温度为1300℃,石墨化温度为2900℃。

53.实施例4

54.一种人造石墨负极材料,其混捏制造方法包括以下步骤:

55.(1)将粒径为4-8μm的针状焦粉与硬脂酸饱和溶液混合按照2:1的重量比混合5min,得混合料一;

56.(2)于100r/min转速的搅拌状态下向混合料一内加入杂酚油并混合15min,混合物料一与杂酚油的质量比为2:1,得混合料二;

57.(3)向混合物料二中加入糊化淀粉浆按2:1的重量比搅拌混合15min,得混合物料三;

58.(4)于210℃条件下向混合料三中加入沥青并混捏40min,混合物料三与沥青的质量比为1:2;

59.(5)将混捏后的物料进行压块,然后将块状物料于氮气气氛下依次进行碳化、石墨化处理,最后粉碎,制得,碳化温度为120℃,石墨化温度为2700℃。

60.实施例5

61.一种人造石墨负极材料,其混捏制造方法包括以下步骤:

62.(1)将粒径为4-8μm的针状焦粉与十二烷基苯磺酸钠饱和溶液混合按照2:3的重量比混合6min,得混合料一;

63.(2)于110r/min转速的搅拌状态下向混合料一内加入杂酚油并混合20min,混合物料一与杂酚油的质量比为2:3,得混合料二;

64.(3)向混合物料二中加入糊化淀粉浆按2:1的重量比搅拌混合40min,得混合物料三;

65.(4)于200℃条件下向混合料三中加入沥青并混捏60min,混合物料三与沥青的质量比为1:2;

66.(5)将混捏后的物料进行压块,然后将块状物料于氮气气氛下依次进行碳化、石墨化处理,最后粉碎,制得,碳化温度为1300℃,石墨化温度为3000℃。

67.对比例1

68.一种人造石墨负极材料,其混捏制造方法包括以下步骤:

69.(1)将粒径为4-8μm的针状焦粉与杂酚油按照1:2的重量比混合15min,得混合料一;

70.(2)向混合物料一中加入糊化淀粉浆按1:1.5的重量比搅拌混合20min,得混合物料二;

71.(3)于200℃条件下向混合料二中加入沥青并混捏60min,混合物料三与沥青的质量比为1:3;

72.(4)将混捏后的物料进行压块,然后将块状物料于氮气气氛下依次进行碳化、石墨化处理,最后粉碎,制得,碳化温度为1300℃,石墨化温度为2900℃。

73.对比例2

74.一种人造石墨负极材料,其混捏制造方法包括以下步骤:

75.(1)将粒径为4-8μm的针状焦粉与硬脂酸饱和溶液混合按照1:2的重量比混合5min,得混合料一;

76.(2)于100r/min转速的搅拌状态下向混合料一内加入杂酚油并混合15min,混合物料一与杂酚油的质量比为1:2,得混合料二;

77.(3)于200℃条件下向混合料二中加入沥青并混捏60min,混合物料二与沥青的质量比为1:3;

78.(4)将混捏后的物料进行压块,然后将块状物料于氮气气氛下依次进行碳化、石墨化处理,最后粉碎,制得,碳化温度为1300℃,石墨化温度为2900℃。

79.对比例3

80.一种人造石墨负极材料,其混捏制造方法包括以下步骤:

81.(1)将粒径为4-8μm的针状焦粉与硬脂酸饱和溶液混合按照1:2的重量比混合5min,得混合料一;

82.(2)向混合物料一中加入糊化淀粉浆按1:1.5的重量比搅拌混合20min,得混合物料二;

83.(3)于200℃条件下向混合料二中加入沥青并混捏60min,混合物料二与沥青的质量比为1:3;

84.(4)将混捏后的物料进行压块,然后将块状物料于氮气气氛下依次进行碳化、石墨化处理,最后粉碎,制得,碳化温度为1300℃,石墨化温度为2900℃。

85.以上方案中的压块、碳化处理和石墨化处理等操作均为常规操作,采用现有技术中的操作方式进行处理即可。

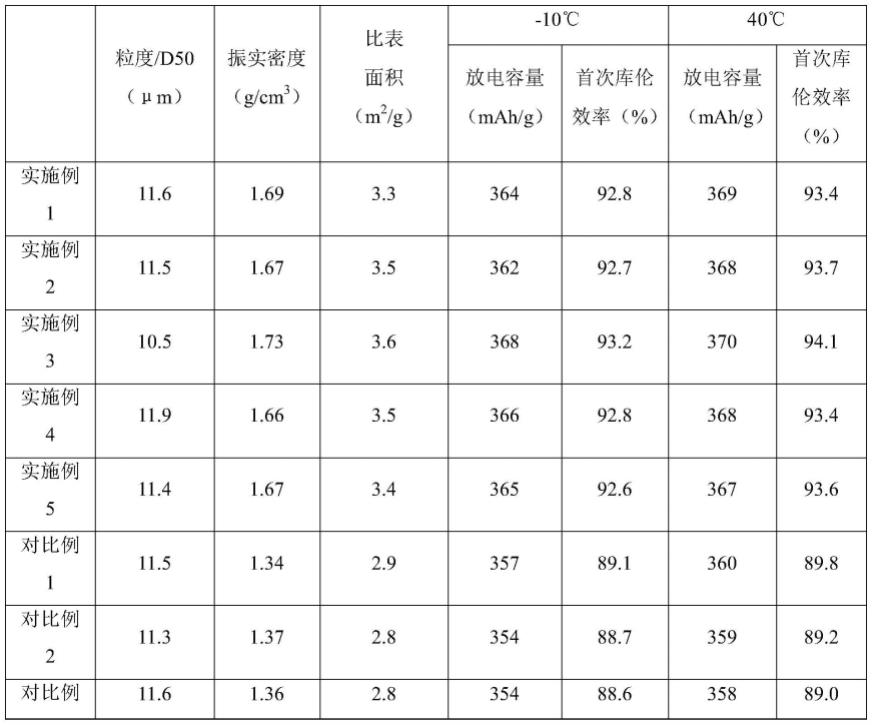

86.试验例

87.采用常规方法测定实施例1-5以及对比例1-3中制得的石墨负极材料的物理性质;将实施例1-5以及对比例1-3中制得的石墨负极材料、质量浓度为6%的聚偏氟乙烯的n-甲基吡咯烷酮溶液、超细碳粉按照90:5:5的质量比混合成糊状,然后涂布在铜箔上,干燥后制得电极片,将电极片组装成纽扣电池,电解液为浓度为1m的lipf6,溶剂为体积比为1:1:1的碳酸二甲酯、碳酸乙烯酯和碳酸甲乙酯的混合物,对电极为锂片,分别于-10℃和40℃环境下测定负极材料的电化学性能,具体结果见表1。

88.表1:各实施例所得材料的物理性能及电化学性能

[0089][0090][0091]

通过上表中的结果可以看出,按照本技术实施例1-5中的方法制备的负极材料粒度在11μm左右,颗粒越小,锂离子嵌入时所需要克服的范德华力也就越小,嵌入越容易进行,而且颗粒越小,锂离子嵌入和脱出的通道数量相对越多,越有利于快速达到完全嵌锂状态,其放电性能也越好;实施例1-5中的负极材料也具有更大的振实密度和比表面积,可以为锂离子提供更多的结合点位,使得负极材料具有更优的电化学性能。采用实施例1-5中的方法制得的负极材料在-10℃和40℃条件下均具有较好的电学性能,适用范围更广。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1