一种利用煤泥同时制备Al2O3-SiO2气凝胶和活性炭颗粒的方法和应用与流程

30min,待反应结束后分离固液,得到硅铝溶液与固体含炭残渣;

9.(4)向步骤(3)所得到的的硅铝溶液中加入氨水调节ph值,在室温条件下老化2-3d,得到硅铝湿凝胶;硅铝湿凝胶用去离子水反复洗涤,在室温下在无水乙醇中浸泡1-2d,再用表面改性剂对凝胶表面改性1-2d,最后洗涤并干燥制得al2o

3-sio2气凝胶;

10.将步骤(3)所得到的固体含炭残渣用去离子水洗涤至中性烘干,将固体含炭残渣与废纸、树脂混合制成颗粒状物料,得到活性炭颗粒。

11.优选的,步骤(1)中,所述煤泥为矿井水仓清理出的煤泥或选煤厂洗选后的煤泥中的一种或两种,所述煤泥含水量为5-50%。

12.优选的,步骤(1)中,所述酸溶液为1mol/l的盐酸溶液,煤泥与盐酸溶液之间的质量比为1:(1-1.5)。

13.优选的,步骤(2)中,碱熔活化过程在箱式电阻炉中800-900℃反应1-2h。

14.优选的,步骤(3)中,所述酸溶液为5-6mol/l的盐酸溶液,活化煤泥残渣与盐酸溶液之间的质量比为1:1。

15.优选的,步骤(4)中,所述固体含炭残渣、废纸、树脂之间的质量比为5:1:1,所述活性炭颗粒的粒径为1-2mm、2-4mm、4-6mm、6-8mm中的一种。

16.优选的,步骤(4)中,所述表面改性剂为三甲基氯硅烷与己烷,三甲基氯硅烷与己烷之间的质量比为1:(3.5-4.5)。

17.优选的,步骤(4)中,干燥过程为室温条件下干燥0.5d,然后在90℃条件下干燥5-6h制得al2o

3-sio2气凝胶。

18.为了实现发明目的,本发明提还供了上述制备方法所制备得到的气凝胶与活性炭颗粒在煤矿井下污水处理方面的应用。

19.进一步的,具体应用过程为:将权利要求1所制备得到的al2o

3-sio2气凝胶与正方体海绵块复合,再将活性炭颗粒嵌入海绵块体内部形成复合体,活性炭颗粒与海绵块体的体积比为1:(8-10),将复合体投放在井下污水沉淀池污水表面以及固定放置在井下过滤池污水内部,经过一段时间将复合体捞出离心分离吸附液体,干燥后的复合体再次投放井下利用。

20.与现有技术相比,本发明具有以下优点:

21.(1)本发明以矿井水仓清理出的煤泥或选煤厂洗选后的煤泥为主要原料,提高了煤泥的二次利用率和煤泥附加值,具有低成本、环保绿色、易于大规模推广的特点;

22.(2)本发明煤泥中含有大量煤及黏土类矿物,含有丰富的硅、铝、碳等元素,代替了价格昂贵的有机硅源和铝源,使成本大大降低;

23.(3)本发明由于是同步制备,从而减少了煤泥处理的时间,提高了处理效率,降低了原料成本与制备成本;

24.(4)本发明所制备得到的al2o

3-sio2气凝胶和活性炭颗粒具有优异的吸附性能,经性能测试,al2o

3-sio2气凝胶的比表面积可达到800-1000m2/g,所含孔径为纳米级,孔径分布范围15-20nm;活性炭颗粒的比表面积可达到25000m2/g左右,平均孔径为2.7569nm,微孔含量为0.4233-0.4589m2/g,微孔率为28-31%,总孔容为1.9875-2.1189cm3/g,均可应用于煤矿井下污水处理。

附图说明

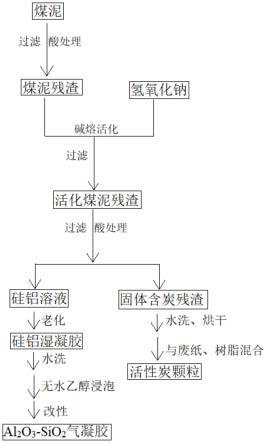

25.图1为本发明工艺流程图。

具体实施方式

26.下面结合附图和具体实施例对本发明作进一步说明。

27.实施例一

28.如图1所示,一种利用煤泥同时制备al2o

3-sio2气凝胶和活性炭颗粒的方法,包括以下步骤:

29.(1)取煤泥加入酸溶液,在超声波水浴条件下分散煤泥液1h,分离出酸浸煤泥残渣,用去离子水抽滤洗涤中性后烘干收集得到煤泥残渣;所述煤泥为矿井水仓清理出的煤泥,所述煤泥含水量为5%;所述酸溶液为1mol/l的盐酸溶液,煤泥与盐酸溶液之间的质量比为1:1.5;

30.(2)取步骤(1)所得到的煤泥残渣与氢氧化钠进行碱熔活化,之后加去离子水在超声波水浴条件下继续反应1h,反应结束后分离出活化煤泥残渣,用去离子水洗涤中性后收集;碱熔活化过程在箱式电阻炉中800℃反应2h;

31.(3)将步骤(2)所得到的活化煤泥残渣与酸溶液在超声波水浴条件下反应10min,待反应结束后分离固液,得到硅铝溶液与固体含炭残渣;所述酸溶液为6mol/l的盐酸溶液,活化煤泥残渣与盐酸溶液之间的质量比为1:1;

32.(4)向步骤(3)所得到的的硅铝溶液中加入氨水调节ph值,在室温条件下老化2d,得到硅铝湿凝胶;硅铝湿凝胶用去离子水反复洗涤,在室温下在无水乙醇中浸泡2d,再用表面改性剂对凝胶表面改性1d,最后洗涤并干燥制得al2o

3-sio2气凝胶;所述表面改性剂为三甲基氯硅烷与己烷,三甲基氯硅烷与己烷之间的质量比为1:3.5;干燥过程为室温条件下干燥0.5d,然后在90℃条件下干燥5h制得al2o

3-sio2气凝胶;

33.将步骤(3)所得到的固体含炭残渣用去离子水洗涤至中性烘干,将固体含炭残渣与废纸、树脂混合制成颗粒状物料,得到活性炭颗粒;所述固体含炭残渣、废纸、树脂之间的质量比为5:1:1,所述活性炭颗粒的粒径为1-2mm。

34.经性能测试,al2o

3-sio2气凝胶的比表面积可达到900m2/g左右,所含孔径为纳米级,孔径为15nm;活性炭颗粒的比表面积可达到24984m2/g左右,平均孔径为2.7569nm,微孔含量为0.4589m2/g,微孔率为28%,总孔容为1.9875cm3/g。

35.将本实施例所制备得到的al2o

3-sio2气凝胶与正方体海绵块复合,再将活性炭颗粒嵌入海绵块体内部形成复合体,活性炭颗粒与海绵块体的体积比为1:8,将复合体投放在井下污水沉淀池污水表面以及固定放置在井下过滤池污水内部,经过一段时间将复合体捞出离心分离吸附液体,干燥后的复合体再次投放井下利用。

36.实施例二

37.如图1所示,一种利用煤泥同时制备al2o

3-sio2气凝胶和活性炭颗粒的方法,包括以下步骤:

38.(1)取煤泥加入酸溶液,在超声波水浴条件下分散煤泥液1.5h,分离出酸浸煤泥残渣,用去离子水抽滤洗涤中性后烘干收集得到煤泥残渣;所述煤泥为选煤厂洗选后的煤泥,所述煤泥含水量为25%;所述酸溶液为1mol/l的盐酸溶液,煤泥与盐酸溶液之间的质量比

为1:1.2;

39.(2)取步骤(1)所得到的煤泥残渣与氢氧化钠进行碱熔活化,之后加去离子水在超声波水浴条件下继续反应1.5h,反应结束后分离出活化煤泥残渣,用去离子水洗涤中性后收集;碱熔活化过程在箱式电阻炉中850℃反应1.5h;

40.(3)将步骤(2)所得到的活化煤泥残渣与酸溶液在超声波水浴条件下反应20min,待反应结束后分离固液,得到硅铝溶液与固体含炭残渣;所述酸溶液为5mol/l的盐酸溶液,活化煤泥残渣与盐酸溶液之间的质量比为1:1;

41.(4)向步骤(3)所得到的的硅铝溶液中加入氨水调节ph值,在室温条件下老化2d,得到硅铝湿凝胶;硅铝湿凝胶用去离子水反复洗涤,在室温下在无水乙醇中浸泡1.5d,再用表面改性剂对凝胶表面改性1.5d,最后洗涤并干燥制得al2o

3-sio2气凝胶;所述表面改性剂为三甲基氯硅烷与己烷,三甲基氯硅烷与己烷之间的质量比为1:4;干燥过程为室温条件下干燥0.5d,然后在90℃条件下干燥5.5h制得al2o

3-sio2气凝胶;

42.将步骤(3)所得到的固体含炭残渣用去离子水洗涤至中性烘干,将固体含炭残渣与废纸、树脂混合制成颗粒状物料,得到活性炭颗粒;所述固体含炭残渣、废纸、树脂之间的质量比为5:1:1,所述活性炭颗粒的粒径为2-4mm。

43.经性能测试,al2o

3-sio2气凝胶的比表面积可达到800m2/g左右,所含孔径为纳米级,孔径分布范围20nm;活性炭颗粒的比表面积可达到25032m2/g左右,平均孔径为2.7569nm,微孔含量为0.4233m2/g,微孔率为30%,总孔容为2.0123cm3/g。

44.将本实施例所制备得到的al2o

3-sio2气凝胶与正方体海绵块复合,再将活性炭颗粒嵌入海绵块体内部形成复合体,活性炭颗粒与海绵块体的体积比为1:9,将复合体投放在井下污水沉淀池污水表面以及固定放置在井下过滤池污水内部,经过一段时间将复合体捞出离心分离吸附液体,干燥后的复合体再次投放井下利用。

45.实施例三

46.如图1所示,一种利用煤泥同时制备al2o

3-sio2气凝胶和活性炭颗粒的方法,包括以下步骤:

47.(1)取煤泥加入酸溶液,在超声波水浴条件下分散煤泥液2h,分离出酸浸煤泥残渣,用去离子水抽滤洗涤中性后烘干收集得到煤泥残渣;所述煤泥为矿井水仓清理出的煤泥和选煤厂洗选后的煤泥的混合物,所述煤泥含水量为50%;所述酸溶液为1mol/l的盐酸溶液,煤泥与盐酸溶液之间的质量比为1:1;

48.(2)取步骤(1)所得到的煤泥残渣与氢氧化钠进行碱熔活化,之后加去离子水在超声波水浴条件下继续反应2h,反应结束后分离出活化煤泥残渣,用去离子水洗涤中性后收集;碱熔活化过程在箱式电阻炉中900℃反应1h;

49.(3)将步骤(2)所得到的活化煤泥残渣与酸溶液在超声波水浴条件下反应30min,待反应结束后分离固液,得到硅铝溶液与固体含炭残渣;所述酸溶液为5mol/l的盐酸溶液,活化煤泥残渣与盐酸溶液之间的质量比为1:1;

50.(4)向步骤(3)所得到的的硅铝溶液中加入氨水调节ph值,在室温条件下老化3d,得到硅铝湿凝胶;硅铝湿凝胶用去离子水反复洗涤,在室温下在无水乙醇中浸泡1d,再用表面改性剂对凝胶表面改性2d,最后洗涤并干燥制得al2o

3-sio2气凝胶;所述表面改性剂为三甲基氯硅烷与己烷,三甲基氯硅烷与己烷之间的质量比为1:4.5;干燥过程为室温条件下干

燥0.5d,然后在90℃条件下干燥6h制得al2o

3-sio2气凝胶;

51.将步骤(3)所得到的固体含炭残渣用去离子水洗涤至中性烘干,将固体含炭残渣与废纸、树脂混合制成颗粒状物料,得到活性炭颗粒;所述固体含炭残渣、废纸、树脂之间的质量比为5:1:1,所述活性炭颗粒的粒径为4-6mm。

52.经性能测试,al2o

3-sio2气凝胶的比表面积可达到1000m2/g左右,所含孔径为纳米级,孔径分布范围18nm;活性炭颗粒的比表面积可达到25112m2/g左右,平均孔径为2.7569nm,微孔含量为0.4611m2/g,微孔率为31%,总孔容为2.1189cm3/g。

53.将本实施例所制备得到的al2o

3-sio2气凝胶与正方体海绵块复合,再将活性炭颗粒嵌入海绵块体内部形成复合体,活性炭颗粒与海绵块体的体积比为1:10,将复合体投放在井下污水沉淀池污水表面以及固定放置在井下过滤池污水内部,经过一段时间将复合体捞出离心分离吸附液体,干燥后的复合体再次投放井下利用。

54.本发明所制备得到的al2o

3-sio2气凝胶和活性炭颗粒具有优异的吸附性能,经性能测试,al2o

3-sio2气凝胶的比表面积可达到800-1000m2/g,所含孔径为纳米级,孔径分布范围15-20nm;活性炭颗粒的比表面积可达到25000m2/g左右,平均孔径为2.7569nm,微孔含量为0.4233-0.4589m2/g,微孔率为28-31%,总孔容为1.9875-2.1189cm3/g,均可应用于煤矿井下污水处理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1