换热板片、换热芯体及换热器

1.本发明涉及换热技术领域,具体涉及一种换热板片、换热芯体及换热器。

背景技术:

2.pche(微通道换热器)以其耐高温、耐高压、结构强度高和高效紧凑等优点在以超临界流体或氦气流体为传热介质的布雷顿动力循环中得到了广泛应用。为满足布雷顿循环能量密度大、高紧凑度的技术要求,超临界流体或氦气流体在pche微通道内的流速要求很高(re》10000)。尽管较高流速会给pche带来较高的换热性能,但是换热器的总传热性能仍不及液-液换热器的传热性能,这主要是因为气体侧的对流传热系数对换热器的总传热系数起主导作用。对于目前技术发展成熟、已投入应用的直通道和z形通道pche芯体结构,直通道的传热系数较低,z型通道结构尽管传热性能较高,但是压力损失较大,使得以节能为目标的强化传热综合性能降低。此外,超临界流体或氦气的物性变化受温度影响较敏感,特别是在临界点附近,密度急剧变小,导致流速会突然增加,阻力损失会增大,可能会引起回流,不但使得高温流体不能被有效冷却,换热效率大大降低,而且,气体中携带的杂质颗粒也因流动受阻而堵塞微小流道。

技术实现要素:

3.本发明所要解决的技术问题是为了克服现有技术中换热器换热性能不高、流体阻力大的缺陷,而提供一种换热板片、换热芯体及换热器。

4.本发明采用以下技术方案解决上述技术问题:

5.一种换热板片,所述换热板片的第一表面设有沿第一方向延伸的第一凹槽,所述第一凹槽的内壁面上设有丁胞结构;

6.和/或,所述换热板片的与所述第一表面相背离的第二表面设有沿第二方向延伸的第二凹槽,所述第二凹槽的内壁面上设有丁胞结构。

7.在本技术方案中,在换热板片设置凹槽作为流体通道,同时在凹槽内设置丁胞结构能进一步增加传热面积,提高了传热性能,使流体湍流强度增加,换热板片的凹槽边界层热阻降低,尽可能减小流道内流动阻力的增加,而且增加了流体流通的面积,减小了流道堵塞的风险。

8.较佳地,所述第一凹槽为等截面通道,所述第二凹槽为非等截面通道;

9.或,所述第一凹槽为非等截面通道,所述第二凹槽为等截面通道。

10.在本技术方案中,等截面通道具有便于加工的优点;非等截面通道可以强化换热性能,适用于布雷顿循环中密度随温度增加而减小的换热流体。

11.较佳地,所述第一凹槽上的丁胞结构大小相等,至少部分所述第二凹槽上的丁胞结构沿气体流动方向逐渐减小;

12.或,所述第二凹槽上的丁胞结构大小相等,至少部分所述第一凹槽上的丁胞结构沿气体流动方向逐渐减小。

13.在本技术方案中,丁胞结构的大小保持不变,流体沿流动方向的换热效果较均匀,适合于密度随温度变化较小的流体通过;丁胞结构沿气体流动方向逐渐减小,使得通道内壁形成逐渐变大的非等截面通道,一方面,丁胞结构的缩小可以减小流道的阻力损失;另一方面,通过减小丁胞结构的尺寸所形成渐阔的非等截面通道,不但能避免阻塞问题,还能使低温流体在沿流动方向逐渐吸收热量而升温导致密度减小的同时,确保流速的稳定,避免了流体因密度降低导致流速过大而带来的流道回流问题,适用于布雷顿循环中密度随温度增加而减小的换热流体。

14.较佳地,所述第一凹槽和/或所述第二凹槽上的丁胞结构的形状为内凸圆形、外凹圆形、内凸椭圆形、外凹椭圆形中的一种或多种;

15.和/或,所述第一凹槽和/或所述第二凹槽的截面形状为三角形、梯形、矩形、半圆形、半椭圆形中的任一种。

16.在本技术方案中,设置多种形态的丁胞结构的换热板片,较传统pche的平滑通道,增加了流体扰流,使得利用所述换热板片的换热芯体通道内出现大量剧烈的流体漩涡,这些漩涡不断冲刷管壁,不但使得边界层减薄,热阻减小,而且使流体杂志沿径向分布更均匀,使得杂志颗粒难以附着于流体通道内。因此上述丁胞结构不但强化了传热效果,而且进一步减小了流道堵塞的风险。

17.较佳地,所述第一凹槽与所述第二凹槽交错设置。

18.在本技术方案中,相互交错的第一凹槽和第二凹槽,便于分别通入不同温度的流体。

19.较佳地,所述换热板片设有多个所述第一凹槽和多个所述第二凹槽;

20.两个所述第一凹槽之间设置有多个所述第二凹槽;或,两个所述第二凹槽之间设置有多个所述第一凹槽。

21.在本技术方案中,第一凹槽和第二凹槽根据上述排列方式有利于灵活通入不同温度的流体。

22.较佳地,所述第一凹槽有多个,多个所述第一凹槽平行且等距排列;

23.和/或,所述第二凹槽有多个,多个所述第二凹槽平行且等距排列。

24.在本技术方案中,第一凹槽和第二凹槽根据上述排列方式便于换热板片的生产。

25.一种换热芯体,所述换热芯体包括前所述的换热板片,多个所述换热板片层叠设置。

26.较佳地,相邻的所述换热板片的所述第一凹槽对应设置且形成第一通道,相邻的所述换热板片的所述第二凹槽对应设置且形成第二通道。

27.在本技术方案中,第一通道和第二通道内设有如上所述的丁胞结构,能增加传热面积,提高了传热性能,而且增加了流体流通的面积,减小了通道堵塞的风险。

28.一种换热器,包括如前所述的换热芯体。

29.本发明所指的丁胞结构含义如下:丁胞是英语dimple的英译,常用来表示凹坑或者凸起结构的排列,丁胞结构借鉴高尔夫球面丁胞的减阻特性,在增大换热能力的同时,又产生较小的压降损失。

30.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

31.本发明的积极进步效果在于:在换热板片设置凹槽作为流体通道,同时在凹槽内设置丁胞结构能进一步增加传热面积,提高了传热性能,使流体湍流强度增加,换热板片的凹槽边界层热阻降低,尽可能减小流道内流动阻力的增加,减阻节能;同时,设置丁胞结构也增加了流体流通的面积,减小了通道堵塞的风险。

附图说明

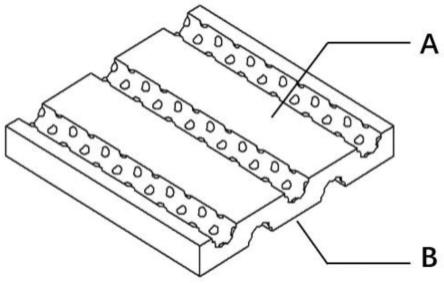

32.图1为现有技术中传统直通道pche芯体装配示意图。

33.图2为本发明较佳实施例的换热板片的结构示意图。

34.图3为本发明较佳实施例的换热板片的截面示意图。

35.图4为本发明较佳实施例的换热芯体装配示意图。

36.图5为本发明较佳实施例的换热板片的流体通道口的截面示意图。

37.图6为本发明较佳实施例的具有内凸圆形丁胞结构的流体通道示意图。

38.图7为本发明较佳实施例的具有内凸圆形丁胞结构的通道截面示意图。

39.图8为本发明较佳实施例的具有外凹圆形丁胞结构的流体通道示意图。

40.图9为本发明较佳实施例的具有外凹圆形丁胞结构的通道截面示意图。

具体实施方式

41.下面通过较佳实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

42.如图2和图3所示,本实施例提供一种换热板片,在换热板片的第一表面a设有沿第一方向延伸的第一凹槽1,第一凹槽的1内壁面上设有丁胞结构;在换热板片的与第一表面相背离的第二表面b设有沿第二方向延伸的第二凹槽2,第二凹槽2的内壁面上设有丁胞结构。

43.需要说明的是,本发明所说的第一方向是指第一表面a上的流通截面沿流体流动方向所延伸的方向、第二方向是指第二表面b上的流通截面沿流体流动方向所延伸的方向;其中,第一方向和第二方向可以是同一个方向,也可以是不同方向。本实施例中,第一方向和第二方向为相同方向,其中第一方向为换热板片的第一端向与第一端平行的第二端的方向延伸,第一端所在的端面与第一方向垂直;在本发明其他实施例中第一方向和第二方向可以是不同方向。

44.如图2所示的本实施例提供的换热板片,与现有技术中换热芯体的换热板片相比,在相同板片厚度和相同凹槽间距的条件下,本实施例提供的双面具有凹槽的换热板片增加了传热面积,提高了传热性能。同时,在第一凹槽1和第二凹槽2内设置丁胞结构,使流体湍流强度增加,换热板片的凹槽边界层热阻降低,尽可能减小流道内流动阻力的增加,而且增加了流体流通的面积,减小了流道堵塞的风险。

45.可选地,本实施例提供的换热板片的第一凹槽1为等截面通道,第二凹槽2为非等截面通道。在本发明另一实施例中,换热板片的第一凹槽1为非等截面通道,第二凹槽2为等截面通道。

46.本实例优选地,第一凹槽1上的丁胞结构大小相等形成等截面通道,至少部分第二凹槽2上的丁胞结构沿气体流动方向逐渐减小,使得沿气体流动方向的内壁形成渐阔的非

等截面通道。在本发明其他实施例中,第二凹槽2上的丁胞结构大小相等形成等截面通道,至少部分第一凹槽1上的丁胞结构沿气体流动方向逐渐减小,使得沿气体流动方向的内壁形成渐阔的非等截面通道。等截面通道和非等截面通道的实现方式可以有多种,本实例仅为示例,并不构成对本技术方案的限定。

47.需要说明的是,丁胞结构的胞高、丁胞间距等尺寸可根据设计需求进行订制。胞高越高,换热面积越大,流体在换热通道内的阻力损失越大。丁胞间距越小,换热通道强化换热能力越强,流动阻力越大。

48.在本实施例中,丁胞结构沿气体流动方向逐渐减小,使得通道内壁形成逐渐变大的非等截面通道,一方面,丁胞结构的缩小可以减小流道的阻力损失;另一方面,通过减小丁胞结构的尺寸所形成渐阔的非等截面通道,不但能避免阻塞问题,还能使低温流体在沿流动方向逐渐吸收热量而升温导致密度减小的同时,确保流速的稳定,避免了流体因密度降低导致流速过大而带来的流道回流问题,适用于布雷顿循环中密度随温度增加而减小的换热流体。

49.丁胞结构的排列方式可以是顺排和/或叉排,相同雷诺数下,顺排丁胞结构和叉排丁胞结构的换热性能基本相同,丁胞结构的排列形式对nu的影响很小;与换热性能不同,丁胞结构的排列形式对流动阻力的影响非常大,顺排的流动阻力大于叉排的流动阻力。优选的,第一凹槽1通入高温流体,其丁胞结构排布为顺排,第二凹槽2通入低温流体,其丁胞结构排布为叉排。所谓顺排为丁胞结构沿气体流动方向呈直线排列;所谓叉排为丁胞结构沿气体流动方向交错排列。

50.可选地,第一凹槽1和/或第二凹槽2上的丁胞结构的形状为如图6和图8所示的内凸圆形、外凹圆形的一种或多种,其对应的换热板片形成的换热芯体的流体通道截面如图7和图9所示。丁胞结构也可以是内凸椭圆形、外凹椭圆形中(图中未示出)的一种或多种。通过计算表明,在雷诺数较低的情况下,具有椭圆形丁胞结构的换热通道的换热性能高于具有圆形丁胞结构的换热通道,具有椭圆形丁胞结构的换热通道的增强比例n

ua

/nu更大,即与具有圆形丁胞结构的换热通道相比,具有椭圆形丁胞结构的换热通道的换热强化能力更显著(具体数据如下:当1500《re《2000,55%《(n

ua

/nu)

圆形丁胞

《158%)、88%《(n

ua

/nu)

椭圆形丁胞

《175%;当2000《re《60000,34%《(n

ua

/nu)

圆形丁胞

《80%、38%《(n

ua

/nu)

椭圆形丁胞

《100%;)。就阻力特性而言,具有椭圆形丁胞的换热通道的阻力比具有圆形丁胞结构的换热通道的阻力大大降低(具体数值如下:当re《10000,65%《(fa/f)

圆形丁胞

《146%、30%《(fa/f)

椭圆形丁胞

《120%;当10000《re,73%《(fa/f)

圆形丁胞

《92%、25%《(fa/f)

椭圆形丁胞

《75%;)。就综合性能而言,具有椭圆形丁胞的换热通道的综合性能比具有圆形丁胞结构的换热通道表现出较好的综合性能,内凸形丁胞比外凹形丁胞表现得更好,其中内凸椭圆形丁胞的综合性能最好。

51.在本实施例中,具有上述内凸圆形、外凹圆形、内凸椭圆形、外凹椭圆形的丁胞结构的换热通道,较传统pche的平滑通道,增加了流体扰流,使得利用所述换热板片的换热芯体通道内出现大量剧烈的流体漩涡,这些漩涡不断冲刷管壁,不但使得边界层减薄,热阻减小,而且使流体杂志沿径向分布更均匀,使得杂志颗粒难以附着于流体通道内。因此上述丁胞结构不但强化了传热效果,而且进一步减小了流道堵塞的风险。

52.具有外凹形丁胞结构的换热板片与传统pche平滑管壁的换热板片的传热性能相比,传热性能比例随雷斯数的增加先是增大,后减小。这主要是因为在流体流速较低时,在

外凹的丁胞内容易形成漩涡死区,丁胞结构内的流体不与主流混合,造成传热恶化。随着管内流速的增大,湍流度不断增加,丁胞结构区域内的流动变得扰动剧烈,使得丁胞结构内的流体与主流的混合加强,换热性能提高。当管内流速增大到一定程度后,丁胞结构对强化换热所起的作用逐渐变得不明显,所以换热性能增大比例逐渐下降。对于阻力特性而言,与光滑通道相比,随雷诺数增加,外凹形丁胞结构的流动阻力比光滑通道增加的比例逐渐减小。这是由于丁胞结构在低流速下对流动的扰动作用较大,而在较大流速时,丁胞结构所造成的阻力增加占总阻力的比例较小,丁胞结构与光管的阻力系数趋于相同。所以该结构一般特别适用于雷诺数在10000-60000的流动工况,圆形丁胞结构的传热性能增加34%-82%,而阻力增加73-92%,表现出较好的综合性能。

53.可选地,第一凹槽1和/或第二凹槽2的截面形状如图5所示,为三角形、梯形、矩形、半圆形、半椭圆形中的任一种。需要说明的是该截面特指通道口截面。本实施例的换热板片通道口截面如图3所示。

54.在本实施例中,如图3第一凹槽1与第二凹槽2交错设置,便于通入不同温度的流体;在本发明其他实施例中,第一凹槽1与第二凹槽2也可以对应设置。

55.在本实施例中,第一凹槽1有多个,多个第一凹槽1平行且等距设置;第二凹槽2有多个,多个第二凹槽2平行且等距设置,如此设置的第一凹槽1和第二凹槽2便于生产制造。需要说明的是,第一凹槽1和第二凹槽2的数量比,当量直径比可根据流体特性和不同需求而设定不同的参数。

56.在本实施例中,第一凹槽1通入高温流体,第二凹槽2通入低温流体;在本发明其他实施例中,第一凹槽1可以通入低温流体,第二凹槽2可以通入高温流体。

57.在本实施例中,两个第一凹槽1之间设置有多个第二凹槽2;

58.或,两个第二凹槽2之间设置有多个第一凹槽1;根据上述排列方式有利于灵活通入不同温度的流体,增加换热性能。

59.本实施例提供的换热板片,在第一凹槽1和第二凹槽2设置丁胞结构使凹槽通过的流体湍流强度增加,边界层热阻降低,使流体(如sco2、氦气)传热系数提高、强化传热的同时,能尽可能减小流道内流动阻力的增加,从而达到强化传热、减阻节能的目标。同时,该丁胞结构还能使流体杂质沿径向分布更均匀,使得杂质颗粒难以附着于流体通道内,从而能减小流道结垢堵塞的风险。同时通过沿气体流动方向逐渐减小丁胞尺寸形成渐阔型非等截面通道,使得流体在沿流动方向吸热升温密度减小的同时能确保流体近似等速流动,不仅能避免流道内流体因物性变化引起流速过大,阻力损失增加的现象,而且能破坏回流,使换热效能进一步提高。

60.本实施例还提供一种换热芯体,包括如前所述的换热板片,多个换热板片层叠设置。

61.如图4所示,相邻的换热板片的第一凹槽1对应设置且形成第一通道3,相邻的第二凹槽2对应设置且形成第二通道4。换热板片通过扩散焊接技术连接。本实施例提供的换热芯体与如图1所示的传统pche单面蚀刻板片周期性层叠形成的流体通道相比,在相同芯体厚度和相同通道距离的条件下,本实施例提供的换热芯体的流体通道不但增加了传热面积,提高了传热性能,而且增加了流体的流通面积,减小了流道堵塞的风险。同时双面拼接对称组合通道能有效增加流体流通截面,不但可以有效降低通道堵塞的风险,而且该结构

对换热芯体结构强度和热应力影响较小,还能使其承受超临界流体间较大的压差和较高的温差等严苛的条件。

62.本实施例还提供一种换热器,包括如前所述的换热芯体。

63.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1