一种长寿命轻质高效微通道热交换器的制作方法

1.本发明属于涡轮增压发电系统结构设计领域,具体涉及一种长寿命轻质高效微通道热交换器。

背景技术:

2.热交换器是涡轮增压发电系统的重要组成部件,利用热交换器可以实现涡轮出口工质同压气机出口工质之间的热量交换,实现涡轮出口工质余热的回收利用,进而提高涡轮增压发电系统的热循环效率。

3.热交换器的结构可靠性对涡轮增压发电系统具有重要影响。热交换器工作时冷却工质与被冷却工质沿不同的流道流经换热器的内部通道,实现热量之间的有效传递。热交换器在工作过程中,不仅承受着高温、高压气流的作用,而且还承受着外部机械载荷的作用。热交换器一旦发生故障,不仅会引起涡轮增压器系统性能急剧下降,使系统偏离正常工作状态,而且还会引起循环工质的泄漏,引发其他故障。因此,合理设计热交换器的结构对于保证涡轮增压发电系统的工作性能与结构可靠性至关重要。

4.为满足热交换器的性能与可靠性要求,热交换器不仅要求具有较高的热导率,而且还要求较高的强度与耐温性能,能够承受高温、高压气体作用。为保证热交换器具有良好的性能,可以采用轻质材料与新型结构型式,同时,为提高热交换器的工作寿命,热交换器还应当具有良好的维修性。

5.针对涡轮增压发电系统对热交换器的高可靠性、轻质、高效和维修性等需求,通过合理设计热交换器,在实现热交换器高效换热的同时,降低热交换器的重量,保证热交换器的工作可靠性与维修性。

技术实现要素:

6.本发明针对涡轮增压发电系统热交换器的性能与可靠性需求,提出一种长寿命轻质高效微通道热交换器。该热交换器由冷却工质流入集气罩、被冷却工质流入集气罩、冷却工质流出集气罩、被冷却工质流出集气罩、换热层板仓、横向流动换热层板、纵向流动换热层板、纵向流动密封板、纵向槽密封板、顶部隔热协调压板、底部隔热协调压板、盖板和压紧框装配而成,并通过锁紧螺钉实现对装配结构的固定锁紧,形成完整的热交换器。

7.一种长寿命轻质高效微通道热交换器,包括冷却工质流入集气罩、被冷却工质流入集气罩、冷却工质流出集气罩、被冷却工质流出集气罩、换热层板仓、横向流动换热层板、纵向流动换热层板、纵向流动密封板、纵向槽密封板、顶部隔热协调压板、底部隔热协调压板、盖板、压紧框和锁紧螺钉。

8.所述冷却工质流入集气罩为矩形向圆形过渡的锥台型空腔结构,所述冷却工质流入集气罩的一侧有同换热层板仓的冷却工质流入侧相安装的矩形框,所述冷却工质流入集气罩的矩形框上有同换热层板仓的冷却工质流入侧相装配的定位与密封凸台,所述冷却工质流入集气罩的矩形框上沿四周均布有安装锁紧螺钉的通孔,所述冷却工质流入集气罩的

另一侧有同冷却工质输入管相连接的法兰盘,所述冷却工质流入集气罩采用钛铝合金或陶瓷基复合材料制作。

9.所述被冷却工质流入集气罩为矩形向圆形过渡的锥台型空腔结构,所述被冷却工质流入集气罩的一侧有同换热层板仓的被冷却工质流入侧相安装的矩形框,所述被冷却工质流入集气罩的矩形框上有同换热层板仓的冷却工质流入侧相装配的定位与密封凸台,所述被冷却工质流入集气罩的定位与密封凸台底部同压紧框相接触装配,所述被冷却工质流入集气罩的矩形框上沿四周均布有安装锁紧螺钉的通孔,所述被冷却工质流入集气罩的另一侧有同被冷却工质输出管相连接的法兰盘,所述被冷却工质流入集气罩采用钛铝合金或陶瓷基复合材料制作。

10.所述冷却工质流出集气罩为矩形向圆形过渡的锥台型空腔结构,所述冷却工质流出集气罩的一侧有同换热层板仓的冷却工质流出侧相安装的矩形框,所述冷却工质流出集气罩的矩形框上有同换热层板仓相装配的定位与密封凸台,所述冷却工质流出集气罩的矩形框上沿四周均布有安装锁紧螺钉的通孔,所述冷却工质流出集气罩的另一侧有同冷却工质输出管相连接的法兰盘,所述冷却工质流出集气罩采用钛铝合金或陶瓷基复合材料制作。

11.所述被冷却工质流出集气罩为矩形向圆形过渡的锥台型空腔结构,所述被冷却工质流出集气罩的一侧有同换热层板仓的被冷却工质流出侧相安装的矩形框,所述被冷却工质流出集气罩的矩形框上有同换热层板仓相装配的定位与密封凸台,所述被冷却工质流出集气罩的矩形框上沿四周均布有安装锁紧螺钉的通孔,所述被冷却工质流出集气罩的另一侧有同冷却工质输入管相连接的法兰盘,所述被冷却工质流出集气罩采用钛铝合金或陶瓷基复合材料制作。

12.所述换热层板仓的底部有与底部隔热协调压板相装配的底板,所述换热层板仓的四周分别设有同冷却工质流入集气罩、被冷却工质流入集气罩、冷却工质流出集气罩和被冷却工质流出集气罩相装配的安装框,所述换热层板仓的四周的矩形框上沿轴向均布有安装锁紧螺钉的螺纹孔,所述换热层板仓的被冷却工质流入侧有同压紧框相装配的矩形环面,所述换热层板仓的顶部有同盖板相装配的顶板安装框,所述换热层板仓的顶板安装框上沿轴向均布有安装锁紧螺钉的螺纹孔,所述换热层板仓采用钛铝合金或陶瓷基复合材料制作。

13.所述横向流动换热层板置于换热层板仓的内部,所述横向流动换热层板的正面排布有供冷却工质流动的横向矩形槽,所述横向流动换热层板的正面横向矩形槽的两侧棱边上设有横向密封凸台,所述横向流动换热层板的正面横向密封凸台同纵向流动换热层板的背面的横向密封槽相装配,所述横向流动换热层板的背面排布有纵向密封槽,所述横向流动换热层板的背面的纵向密封槽同纵向流动换热层板的正面的纵向密封凸台或纵向槽密封板的正面的纵向凸台相装配,所述横向流动换热层板采用碳化硅制作。

14.所述纵向流动换热层板位于换热层板仓的内部,所述纵向流动换热层板的正面排布有供被冷却工质流动的纵向矩形槽,所述纵向流动换热层板的正面纵向矩形槽的两侧棱边上设有纵向密封凸台,所述纵向流动换热层板的正面纵向密封凸台同横向流动换热层板背面的纵向密封槽或纵向流动密封板背面的纵向密封槽相装配,所述纵向流动换热层板的背面排布有横向密封槽,所述纵向流动换热层板的背面的横向密封槽同横向流动换热层板

的正面横向密封凸台相装配,所述纵向流动换热层板采用碳化硅制作。

15.所述纵向流动密封板位于换热层板仓的内部,所述纵向流动密封板的正面同顶部隔热协调压板相装配,所述纵向流动密封板的背面有同纵向流动换热层板的正面纵向密封凸台相装配的纵向密封槽,所述纵向流动密封板采用钛铝合金或陶瓷基复合材料制作。

16.所述纵向槽密封板位于换热层板仓的内部,所述纵向槽密封板的正面有同横向流动换热层板的背面的纵向密封槽相装配的纵向凸台,所述纵向槽密封板的背面同底部隔热协调压板相装配,所述纵向槽密封板采用钛铝合金或陶瓷基复合材料制作。

17.所述顶部隔热协调压板位于换热层板仓的顶部,所述顶部隔热协调压板的正面同盖板的底部相接触装配,所述顶部隔热协调压板的背面同纵向流动密封板的正面相接触装配,所述顶部隔热协调压板为外侧表面封闭、中间镂空的结构,所述顶部隔热协调压板采用耐高温轻质材料制作。

18.所述底部隔热协调压板位于换热层板仓的底部,所述底部隔热协调压板的正面同纵向槽密封板的背面相接触装配,所述底部隔热协调压板的背面同换热层板仓的底部相接触装配,所述底部隔热协调压板为外侧表面封闭、中间镂空的结构,所述底部隔热协调压板采用耐高温轻质材料制作。

19.所述盖板位于换热层板仓的顶部,所述盖板有同换热层板仓的顶板安装框内相装配的凸台及外檐,所述盖板的底部同顶部隔热协调压板的正面相接触装配,所述盖板的外檐上沿周向均布有安装锁紧螺钉的通孔,所述盖板采用钛铝合金或陶瓷基复合材料制作。

20.所述压紧框位于换热层板仓的被冷却工质流入侧,所述压紧框为矩形框,所述压紧框一侧同横向流动换热层板、纵向流动换热层板、纵向流动密封板、纵向槽密封板、顶部隔热协调压板和底部隔热协调压板的侧面相接触装配,所述压紧框的另一侧同被冷却工质流入集气罩的定位与密封凸台底部相接触装配,所述压紧框采用钛铝合金或陶瓷基复合材料制作。

21.所述锁紧螺钉分别穿过冷却工质流入集气罩、被冷却工质流入集气罩、冷却工质流出集气罩、被冷却工质流出集气罩、横向流动换热层板以及盖板的均布通孔,并安装在换热层板仓的螺纹孔中,实现对冷却工质流入集气罩、被冷却工质流入集气罩、冷却工质流出集气罩、被冷却工质流出集气罩、换热层板仓、横向流动换热层板、纵向流动换热层板、纵向流动密封板、纵向槽密封板、顶部隔热协调压板、底部隔热协调压板、盖板和压紧框装配结构的锁紧。

22.有益效果:

23.1、本发明提出的一种长寿命轻质高效微通道热交换器,冷却工质流入集气罩、被冷却工质流入集气罩、冷却工质流出集气罩和被冷却工质流出集气罩,采用钛铝合金或陶瓷基复合材料制作,在满足耐高温使用需求的同时,不仅可以有效降低重量,而且由于热导率小可以显著减少热量损失,提高热交换效率。

24.2、冷却工质流入集气罩、被冷却工质流入集气罩、冷却工质流出集气罩和被冷却工质流出集气罩通过其定位与密封凸台以及锁紧螺栓实现同换热层板仓的有效装配,可以显著提高热交换器的维修性,延长热交换器的使用寿命。换热层板仓采用钛铝合金或陶瓷基复合材料制作,不仅可以满足耐高温、高强度需求,而且可以降低热交换器的整体重量,实现轻量化,此外还可以减少散热损失,提高换热效率。

25.3、横向流动换热层板置与纵向流动换热层板位于换热层板仓的内部,可以有效提高热交换器的结构可靠性。横向流动换热层板正面横向矩形槽的两侧棱边上设有横向密封凸台,横向流动换热层板的背面排布有纵向密封槽;纵向流动换热层板的正面排布有供被冷却工质流动的纵向矩形槽,纵向流动换热层板的正面纵向矩形槽的两侧棱边上设有纵向密封凸台,纵向流动换热层板的背面排布有横向密封槽;这些结构特征的设置不仅能够实现横向流动换热层板、纵向流动换热层板、纵向槽密封板和纵向流动密封板之间的有效密封和装配,而且避免了这些零件焊接,提高了热交换器的维修性。横向流动换热层板和纵向流动换热层板采用碳化硅制作,不仅提高了换热效率,而且能够有效降低热交换器的重量,实现轻量化。

26.4、顶部隔热协调压板和底部隔热协调压板采用外侧表面封闭、中间镂空的结构,不仅可以有效减少热交换器的能量损失,提高热交换器的效率,而且可以有效减少重量。

27.5、盖板通过锁紧螺钉与换热层板仓装配,实现对横向流动换热层板、纵向流动换热层板、纵向槽密封板和纵向流动密封板装配结构的压紧,进一步提高结构可靠性,同时使热交换器具有良好的维修性。压紧框通过被冷却工质流入集气罩与换热层板仓的装配,实现了横向流动换热层板、纵向流动换热层板、纵向流动密封板、纵向槽密封板、顶部隔热协调压板和底部隔热协调压板同换热层板仓在水平方向的压紧,进一步提高了热交换器的工作可靠性。盖板和压紧框采用钛铝合金或陶瓷基复合材料制作,能够有效降低热交换器的重量。

28.6、锁紧螺钉在实现对冷却工质流入集气罩、被冷却工质流入集气罩、冷却工质流出集气罩、被冷却工质流出集气罩、换热层板仓、横向流动换热层板、纵向流动换热层板、纵向流动密封板、纵向槽密封板、顶部隔热协调压板、底部隔热协调压板、盖板和压紧框装配结构锁紧的同时,便于拆装,避免焊接工艺的使用,可以有效提高热交换器的维修性,提升热交换器工作寿命。

附图说明

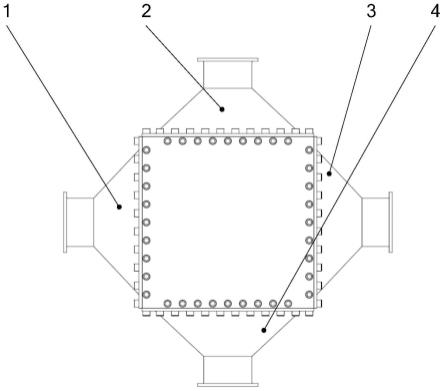

29.图1是长寿命轻质高效微通道热交换器的俯视结构示意图。

30.图2是长寿命轻质高效微通道热交换器的侧视结构示意图。

31.图3是长寿命轻质高效微通道热交换器的剖视结构示意图。

32.1-冷却工质流入集气罩、2-被冷却工质流入集气罩、3-冷却工质流出集气罩、4-被冷却工质流出集气罩、5-换热层板仓、6-横向流动换热层板、7-纵向流动换热层板、8-纵向流动密封板、9-纵向槽密封板、10-顶部隔热协调压板、11-底部隔热协调压板、12-盖板、13-压紧框。

具体实施方式

33.下面结合附图并举实施例,对本发明进行详细描述。

34.如附图1、2和3所示,本发明提供了一种长寿命轻质高效微通道热交换器,包括冷却工质流入集气罩1、被冷却工质流入集气罩2、冷却工质流出集气罩3、被冷却工质流出集气罩4、换热层板仓5、横向流动换热层板6、纵向流动换热层板7、纵向流动密封板8、纵向槽密封板9、顶部隔热协调压板10、底部隔热协调压板11、盖板12、压紧框13和锁紧螺钉。

35.所述冷却工质流入集气罩1为矩形向圆形过渡的锥台型空腔结构,所述冷却工质流入集气罩1的一侧有同换热层板仓5的冷却工质流入侧相安装的矩形框,所述冷却工质流入集气罩1的矩形框上有同换热层板仓5的冷却工质流入侧相装配的定位与密封凸台,所述冷却工质流入集气罩1的矩形框上沿四周均布有安装锁紧螺钉的通孔,所述冷却工质流入集气罩1的另一侧有同冷却工质输入管相连接的法兰盘,所述冷却工质流入集气罩1采用钛铝合金或陶瓷基复合材料制作。

36.所述被冷却工质流入集气罩2为矩形向圆形过渡的锥台型空腔结构,所述被冷却工质流入集气罩2的一侧有同换热层板仓的被冷却工质流入侧相安装的矩形框,所述被冷却工质流入集气罩2的矩形框上有同换热层板仓5的冷却工质流入侧相装配的定位与密封凸台,所述被冷却工质流入集气罩2的定位与密封凸台底部同压紧框13相接触装配,所述被冷却工质流入集气罩2的矩形框上沿四周均布有安装锁紧螺钉的通孔,所述被冷却工质流入集气罩2的另一侧有同被冷却工质输出管相连接的法兰盘,所述被冷却工质流入集气罩2采用钛铝合金或陶瓷基复合材料制作。

37.所述冷却工质流出集气罩3为矩形向圆形过渡的锥台型空腔结构,所述冷却工质流出集气罩3的一侧有同换热层板仓5的冷却工质流出侧相安装的矩形框,所述冷却工质流出集气罩3的矩形框上有同换热层板仓5相装配的定位与密封凸台,所述冷却工质流出集气罩3的矩形框上沿四周均布有安装锁紧螺钉的通孔,所述冷却工质流出集气罩3的另一侧有同冷却工质输出管相连接的法兰盘,所述冷却工质流出集气罩3采用钛铝合金或陶瓷基复合材料制作。

38.所述被冷却工质流出集气罩4为矩形向圆形过渡的锥台型空腔结构,所述被冷却工质流出集气罩4的一侧有同换热层板仓5的被冷却工质流出侧相安装的矩形框,所述被冷却工质流出集气罩4的矩形框上有同换热层板仓5相装配的定位与密封凸台,所述被冷却工质流出集气罩4的矩形框上沿四周均布有安装锁紧螺钉的通孔,所述被冷却工质流出集气罩4的另一侧有同冷却工质输入管相连接的法兰盘,所述被冷却工质流出集气罩4采用钛铝合金或陶瓷基复合材料制作。

39.所述换热层板仓5的底部有与底部隔热协调压板11相装配的底板,所述换热层板仓5的四周分别设有同冷却工质流入集气罩1、被冷却工质流入集气罩2、冷却工质流出集气罩3和被冷却工质流出集气罩4相装配的安装框,所述换热层板仓5的四周的矩形框上沿轴向均布有安装锁紧螺钉的螺纹孔,所述换热层板仓5的被冷却工质流入侧有同压紧框13相装配的矩形环面,所述换热层板仓5的顶部有同盖板12相装配的顶板安装框,所述换热层板仓5的顶板安装框上沿轴向均布有安装锁紧螺钉的螺纹孔,所述换热层板仓5采用钛铝合金或陶瓷基复合材料制作。

40.所述横向流动换热层板6置于换热层板仓5的内部,所述横向流动换热层板6的正面排布有供冷却工质流动的横向矩形槽,所述横向流动换热层板6的正面横向矩形槽的两侧棱边上设有横向密封凸台,所述横向流动换热层板6的正面横向密封凸台同纵向流动换热层板7的背面的横向密封槽相装配,所述横向流动换热层板6的背面排布有纵向密封槽,所述横向流动换热层板6的背面的纵向密封槽同纵向流动换热层板7的正面的纵向密封凸台或纵向槽密封板9的正面的纵向凸台相装配,所述横向流动换热层板6采用碳化硅制作。

41.所述纵向流动换热层板7位于换热层板仓5的内部,所述纵向流动换热层板7的正

面排布有供被冷却工质流动的纵向矩形槽,所述纵向流动换热层板7的正面纵向矩形槽的两侧棱边上设有纵向密封凸台,所述纵向流动换热层板7的正面纵向密封凸台同横向流动换热层板6背面的纵向密封槽或纵向流动密封板8背面的纵向密封槽相装配,所述纵向流动换热层板7的背面排布有横向密封槽,所述纵向流动换热层板7的背面的横向密封槽同横向流动换热层板6的正面横向密封凸台相装配,所述纵向流动换热层板7采用碳化硅制作。

42.所述纵向流动密封板8位于换热层板仓5的内部,所述纵向流动密封板8的正面同顶部隔热协调压板10相装配,所述纵向流动密封板8的背面有同纵向流动换热层板7的正面纵向密封凸台相装配的纵向密封槽,所述纵向流动密封板8采用钛铝合金或陶瓷基复合材料制作。

43.所述纵向槽密封板9位于换热层板仓5的内部,所述纵向槽密封板9的正面有同横向流动换热层板6的背面的纵向密封槽相装配的纵向凸台,所述纵向槽密封板9的背面同底部隔热协调压板11相装配,所述纵向槽密封板9采用钛铝合金或陶瓷基复合材料制作。

44.所述顶部隔热协调压板10位于换热层板仓5的顶部,所述顶部隔热协调压板10的正面同盖板12的底部相接触装配,所述顶部隔热协调压板10的背面同纵向流动密封板8的正面相接触装配,所述顶部隔热协调压板10为外侧表面封闭、中间镂空的结构,所述顶部隔热协调压板10采用耐高温轻质材料制作。

45.所述底部隔热协调压板11位于换热层板仓5的底部,所述底部隔热协调压板11的正面同纵向槽密封板9的背面相接触装配,所述底部隔热协调压板11的背面同换热层板仓5的底部相接触装配,所述底部隔热协调压板11为外侧表面封闭、中间镂空的结构,所述底部隔热协调压板11采用耐高温轻质材料制作。

46.所述盖板12位于换热层板仓5的顶部,所述盖板12有同换热层板仓5的顶板安装框内相装配的凸台及外檐,所述盖板12的底部同顶部隔热协调压板10的正面相接触装配,所述盖板12的外檐上沿周向均布有安装锁紧螺钉的通孔,所述盖板12采用钛铝合金或陶瓷基复合材料制作。

47.所述压紧框13位于换热层板仓5的被冷却工质流入侧,所述压紧框13为矩形框,所述压紧框13一侧同横向流动换热层板6、纵向流动换热层板7、纵向流动密封板8、纵向槽密封板9、顶部隔热协调压板10和底部隔热协调压板11的侧面相接触装配,所述压紧框13的另一侧同被冷却工质流入集气罩2的定位与密封凸台底部相接触装配,所述压紧框13采用钛铝合金或陶瓷基复合材料制作。

48.所述锁紧螺钉分别穿过冷却工质流入集气罩1、被冷却工质流入集气罩2、冷却工质流出集气罩3、被冷却工质流出集气罩4、横向流动换热层板6以及盖板12的均布通孔,并安装在换热层板仓5的螺纹孔中,实现对冷却工质流入集气罩1、被冷却工质流入集气罩2、冷却工质流出集气罩3、被冷却工质流出集气罩4、换热层板仓5、横向流动换热层板6、纵向流动换热层板7、纵向流动密封板8、纵向槽密封板9、顶部隔热协调压板10、底部隔热协调压板11、盖板12和压紧框13装配结构的锁紧。

49.综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1