利用聚乙二醇基型芯制备具有空腔结构的陶瓷的方法与流程

1.本发明属于陶瓷制备技术领域,具体涉及一种利用聚乙二醇基型芯制备具有空腔结构的陶瓷的方法。

背景技术:

2.先进陶瓷材料具有高硬度、耐高温、耐氧化等一系列优点,在航空、电子、医疗等领域有广阔的应用前景。等静压成型是将待压粉料置于高压容器中,并利用液体介质的不可压缩以及均匀传递压力的性质从各个方向对粉料进行均匀加压,从而使陶瓷粉体成型的方法。经等静压成型方法成型的陶瓷坯体致密度高、内部组织结构均匀、不易变形和开裂、烧成收缩率小、机械强度高、模具制造方便、成本低且生产效率高。但是,随着科学技术的日益发展,人们对材料的使用要求日益提高,对于陶瓷的形状要求也越来越复杂。目前,使用等静压成型空腔结构陶瓷时,往往采用金属型芯,但是金属型芯密度高、重量大,在制备大尺寸空腔结构陶瓷时,装卸或脱模过程中型芯的碰撞极易导致坯体开裂,并且,金属型芯无法在高温分解气化,导致其无法用于制备密闭空腔结构陶瓷,另外,金属型芯的昂贵造价也使得其难以针对产品需求进行个性化设计;高分子聚合物如聚甲醛等具有廉价、质轻的优点,但是其大的弹性形变以及热膨胀往往在成型或排胶过程中导致坯体胀裂。

技术实现要素:

3.本发明要解决的技术问题是克服现有技术的不足,提供一种利用聚乙二醇基型芯制备具有空腔结构的陶瓷的方法,该方法中可制备得到具有优异的柔韧性和可塑性、热膨胀较低的聚乙二醇基型芯材料从而获得较为理想的空腔结构,且制备工艺简单,成本低廉,可制备复杂形状陶瓷空腔结构。

4.为解决上述技术问题,本发明采用以下技术方案。

5.一种利用聚乙二醇基型芯制备具有空腔结构的陶瓷的方法,包括以下步骤:

6.(1)将聚乙二醇和聚乙烯醇缩丁醛混合,并加入聚甲基丙烯酸甲酯、乙烯-醋酸乙烯共聚物和塑化剂中的一种或多种,进行混炼,得到聚合物熔体;其中,按质量分数计,聚乙二醇为40%~85%,聚乙烯醇缩丁醛为10%~30%,聚甲基丙烯酸甲酯为0~15%,乙烯-醋酸乙烯共聚物为0~15%,塑化剂为0~30%,聚甲基丙烯酸甲酯、乙烯-醋酸乙烯共聚物、塑化剂不同时为0;

7.(2)将所述聚合物熔体冷却并破碎,得到聚乙二醇基型芯材料颗粒;

8.(3)将所述聚乙二醇基型芯材料颗粒熔融并成型,得到聚乙二醇基型芯,所述成型的方法包括注射成型、流延成型和浇铸成型中的一种;

9.(4)将所述聚乙二醇基型芯与陶瓷原料共成型,将所得共成型坯体进行升温,使聚乙二醇熔融析出并转移至坯体内;其中,所述共成型的方式包括等静压成型或干压-等静压成型;

10.(5)将步骤(4)所得坯体进行烧结,得到具有空腔结构的陶瓷烧结体,经加工并抛

光,得到具有空腔结构的陶瓷。

11.上述的利用聚乙二醇基型芯制备具有空腔结构的陶瓷的方法,优选的,步骤(4)中,所述共成型坯体升温至60℃~100℃,优选保温时间为5h~10h;步骤(5)中,所述烧结先以0.1℃/min~0.3℃/min的速率升温至600℃,然后以1℃/min~5℃/min的速率升温至1200℃~1700℃,优选保温时间为3h~10h;所述烧结的方式为常压烧结、气压烧结和热压烧结中的一种,所述气压烧结的压力为3mpa~10mpa,所述热压烧结的压力为20mpa~40mpa,所述烧结的气氛为空气、氮气、氢气和氩气中的一种。

12.上述的利用聚乙二醇基型芯制备具有空腔结构的陶瓷的方法,更优选的,当预设的空腔结构处于开放空间时:步骤(4)中,所述共成型坯体升温至60℃~100℃,优选保温时间为5h~10h,然后加热至120℃~150℃;步骤(5)中,所述烧结以1℃/min~5℃/min的速率升温至1200℃~1700℃,优选保温时间为3h~10h;所述烧结的方式为常压烧结、气压烧结和热压烧结中的一种,所述气压烧结的压力为3mpa~10mpa,所述热压烧结的压力为20mpa~40mpa,所述烧结的气氛为空气、氮气、氢气和氩气中的一种。

13.上述的利用聚乙二醇基型芯制备具有空腔结构的陶瓷的方法,优选的,步骤(1)中,所述聚乙二醇包括聚乙二醇2000和/或聚乙二醇4000。

14.上述的利用聚乙二醇基型芯制备具有空腔结构的陶瓷的方法,优选的,步骤(1)中,所述塑化剂为邻苯二甲酸二丁酯、邻苯二甲酸二乙酯和邻苯二甲酸二辛酯中的至少一种。

15.上述的利用聚乙二醇基型芯制备具有空腔结构的陶瓷的方法,优选的,步骤(4)中,当所述共成型采用等静压成型时,所述等静压成型的压力为150mpa~250mpa,保压时间为5min~30min;当所述共成型采用干压-等静压成型时,干压成型的压力为20mpa~50mpa,保压时间为2min~10min,等静压成型的压力为150mpa~250mpa,保压时间为5min~30min。

16.上述的利用聚乙二醇基型芯制备具有空腔结构的陶瓷的方法,优选的,步骤(1)中,所述混炼的温度为120℃~180℃,所述混炼的时间为2h~5h。

17.上述的利用聚乙二醇基型芯制备具有空腔结构的陶瓷的方法,优选的,步骤(2)中,所述破碎至颗粒尺寸为3mm~5mm。

18.上述的利用聚乙二醇基型芯制备具有空腔结构的陶瓷的方法,优选的,步骤(3)中,所述成型为注射成型时,注射温度为120℃~180℃,注射压力为8mpa~12mpa,成型保压压力为6mpa~8mpa,成型保压时间为5s~30s;所述成型为流延成型时,成型温度为120℃~180℃,刮刀高度为0.5mm~1mm,流延速度为5mm/s~30mm/s;所述成型为浇铸成型时,熔融温度为120℃~180℃。

19.上述的利用聚乙二醇基型芯制备具有空腔结构的陶瓷的方法,优选的,步骤(5)中,所述加工采用精密加工设备进行,所述精密加工设备包括数控机床。

20.上述的利用聚乙二醇基型芯制备具有空腔结构的陶瓷的方法,优选的,所述空腔结构包括大尺寸空腔结构,所述大尺寸空腔结构的内径大于200mm。

21.本发明的主要创新思路如下:

22.(1)本发明选择聚乙二醇基制备型芯,一方面,聚乙二醇热焓较高,融化较为缓慢,升温过程中,聚乙二醇逐步熔融并在坯体的虹吸作用下从空腔内转移至坯体内,为后续高分子聚合物的熔融膨胀保留了空间,产生的应力较小,不会导致坯体开裂,另一方面,低聚

物和高聚物的组合使得其分解和产气过程较为平滑,可以有效避免排胶过程中坯体的开裂;

23.(2)本发明采用的聚乙二醇具有较低的熔点和优良的流动性,其优异的可塑性使得其在等静压成型过程中不会产生弹性形变,在泄压时不会导致坯体胀裂;

24.(3)本发明使用聚乙烯醇缩丁醛、聚甲基丙烯酸甲酯或乙烯-醋酸乙烯共聚物对聚乙二醇进行改性,促使其力学性能得到明显提升,从而提高了其保型性能,另外,本发明采用聚乙烯醇缩丁醛使得脱模性能优异,可以使成型后的聚乙二醇基型芯在脱模时能顺利的与模具脱离,且表面光滑平整,校角整齐无损;

25.(4)本发明中塑化剂的加入可以有效提高型芯材料的柔韧性,在制备薄膜型芯或长条型芯时可以有效防止开裂或破损。

26.与现有技术相比,本发明的优点在于:

27.(1)本发明以聚乙二醇为基体材料,使用聚乙烯醇缩丁醛以及聚甲基丙烯酸甲酯、乙烯-醋酸乙烯共聚物和塑化剂中的一种或多种对其进行改性,得到了同时具有塑性和柔韧性的型芯材料,其弹性形变和热膨胀系数较低,在成型和排胶过程中不会导致坯体胀裂,并且具有优异的保型性能,在成型过程中变形很小或不变形,从而可以获得理想的空腔结构。该型芯材料还具有良好的脱模性能,成型后的聚乙二醇基型芯在脱模时能顺利的与模具脱离,且表面光滑平整,校角整齐无损。本发明提供的聚乙二醇基型芯材料适合制备各种尺寸以及形状的型芯,该型芯材料在烧结过程中会逐步热解并以气体形式排出,无杂质残留,不会对空腔结构造成污染或腐蚀。该方法特别是聚乙二醇基型芯可较好地应用于等静压工艺成型复杂形状空腔结构的陶瓷领域。

28.(2)本发明的方法中,在共成型坯体去芯过程中,若空腔结构处于密闭空间,则可将坯体升温至60-100℃,使聚乙二醇逐步熔融并从复合材料中析出,最终在坯体的虹吸作用下从空腔内转移至坯体内,待部分聚乙二醇被转移后,将其置于高温烧结炉中并缓慢升温至600℃,促使复合材料分解成气体并逐渐排出,再高温烧结;若空腔结构处于开放空间,可同样将坯体升温至60-100℃,使聚乙二醇逐步熔融并从复合材料中析出,在坯体的虹吸作用下从空腔内转移至坯体内,待部分聚乙二醇被转移后,既可以缓慢升温至600℃,促使复合材料分解成气体并逐渐排出再高温烧结,也可以优选先加热至120℃-150℃,使复合材料熔融并从开口处流出,从而有效提高升温速度,实现快速升温并直接进行高温烧结,进一步提高成品率。

具体实施方式

29.以下结合具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。以下实施例中所采用的材料和仪器均为市售。

30.实施例1

31.一种本发明的利用聚乙二醇基型芯制备具有空腔结构的陶瓷的方法,包括以下步骤:

32.(1)称取4500g聚乙二醇2000、900g聚乙烯醇缩丁醛、300g乙烯-醋酸乙烯共聚物以及300g邻苯二甲酸二丁酯混合,即按质量分数计,聚乙二醇2000为75%,聚乙烯醇缩丁醛为15%,乙烯-醋酸乙烯共聚物为5%,邻苯二甲酸二丁酯为5%,置于真空密炼机中混炼,得到

聚合物熔体,其中,密炼机温度为120℃,搅拌时间为4h。

33.(2)将步骤(1)得到的聚合物熔体冷却并使用切割机将其破碎成颗粒尺寸为3-5mm的聚乙二醇基型芯材料颗粒。

34.(3)将步骤(2)得到的聚乙二醇基型芯材料颗粒经熔融并倒入圆柱状模具中进行浇铸成型,冷却后脱模,得到圆柱状聚乙二醇基型芯,其中熔融温度为120℃,模具内径为60mm,高度为1200mm。

35.(4)将圆柱状聚乙二醇基型芯与氧化铝粉体共成型并去芯后得到氧化铝坯体,具体步骤如下:

36.(4.1)将圆柱状聚乙二醇基型芯置于圆柱状橡胶模具中心,随后使用氧化铝粉填充聚乙二醇基型芯以及橡胶模具之间的空隙,其中橡胶模具尺寸内径为75mm,高度为1550mm;

37.(4.2)待填充完全后,将橡胶模具封口并密封,随后将其置于等静压机中共成型,得到共成型坯体,其中等静压成型压力为150mpa,保压时间为20min;

38.(4.3)脱模后(处于开放空间)将共成型坯体取出并升温至80℃保温6h,使聚乙二醇2000逐步熔融并从复合材料中析出,并在坯体的虹吸作用下从空腔内转移至坯体内,待部分聚乙二醇2000被转移后,加热坯体至130℃,使复合材料熔融并从开口处流出,最终得到氧化铝坯体;

39.(5)将氧化铝坯体置于烧结炉中烧结,得到具有空腔结构的氧化铝烧结体,其中烧结制度为1℃/min升温至1650℃并保温5h,烧结方式为常压烧结,烧结气氛为空气;使用数控机床等精细加工设备对氧化铝烧结体进行常规精密加工和抛光后得到氧化铝陶瓷管,可以应用于管式炉中作为承烧管道。

40.实施例2

41.一种本发明的利用聚乙二醇基型芯制备具有空腔结构的陶瓷的方法,包括以下步骤:

42.(1)称取30000g聚乙二醇4000、12500g聚乙烯醇缩丁醛、2500g乙烯-醋酸乙烯共聚物以及5000g邻苯二甲酸二辛酯,即按质量分数计,聚乙二醇4000为60%,聚乙烯醇缩丁醛为25%,乙烯-醋酸乙烯共聚物为5%,邻苯二甲酸二辛酯为10%,置于真空密炼机中混炼,得到聚合物熔体,其中,密炼机温度为140℃,搅拌时间为4h。

43.(2)将步骤(1)得到的聚合物熔体冷却并使用切割机将其破碎成颗粒尺寸为3-5mm的聚乙二醇基型芯材料颗粒。

44.(3)将步骤(2)得到的聚乙二醇基型芯材料颗粒经熔融并倒入圆柱状模具中成型,冷却后脱模,得到圆柱状聚乙二醇基型芯,其中熔融温度为140℃,模具内径为300mm,高度为600mm。

45.(4)将圆柱状聚乙二醇基型芯与氧化钇粉体共成型并去芯后,得到氧化钇坯体,具体步骤如下:

46.(4.1)将圆柱状聚乙二醇基型芯置于圆柱状橡胶模具中心,随后使用氧化钇粉填充聚乙二醇基型芯以及橡胶模具之间的空隙,其中橡胶模具尺寸内径为400mm,高度为620mm;

47.(4.2)待填充完全后,将橡胶模具封口并密封,随后将其置于等静压机中共成型,

得到共成型坯体,其中等静压成型压力为200mpa,保压时间为30min;

48.(4.3)脱模后使用线切割机将共成型坯体切割成高度为40mm的共成型坯体;

49.(4.4)将共成型坯体升温至90℃保温6h,使聚乙二醇4000逐步熔融并从复合材料中析出,在坯体的虹吸作用下从空腔内转移至坯体内,待部分聚乙二醇4000被转移后,加热坯体至140℃,使复合材料熔融并从开口处流出,得到氧化钇坯体。

50.(5)将氧化钇坯体置于烧结炉中烧结,得到具有空腔结构的氧化钇烧结体,其中烧结制度为1℃/min升温至1600℃并保温5h,烧结方式为热压烧结,烧结压力为25mpa,烧结气氛为氮气。使用数控机床等精细加工设备对氧化钇烧结体进行常规精密加工和抛光,得到环状氧化钇陶瓷,可以作为激光陶瓷使用。

51.实施例3

52.一种本发明的利用聚乙二醇基型芯制备具有空腔结构的陶瓷的方法,包括以下步骤:

53.(1)称取1000g聚乙二醇4000、250g聚乙烯醇缩丁醛、100g聚甲基丙烯酸甲酯、150g乙烯-醋酸乙烯共聚物以及500g邻苯二甲酸二丁酯,即按质量分数计,聚乙二醇4000为50%,聚乙烯醇缩丁醛为12.5%,聚甲基丙烯酸甲酯为5%,乙烯-醋酸乙烯共聚物为7.5%,邻苯二甲酸二丁酯25%,置于真空密炼机中混炼,得到聚合物熔体,其中,密炼机温度为130℃,搅拌时间为4h。

54.(2)将步骤(1)得到的聚合物熔体冷却并使用切割机将其破碎成颗粒尺寸为3-5mm的聚乙二醇基型芯材料颗粒。

55.(3)将步骤(2)得到的聚乙二醇基型芯材料颗粒经熔融、流延以及裁剪后得到聚乙二醇基薄膜型芯,具体步骤如下:

56.(3.1)将步骤(2)得到的聚乙二醇基型芯材料颗粒置于容器中熔融得到聚乙二醇基熔体,其中温度为130℃;

57.(3.2)将步骤(3.1)得到的聚合物熔体倒入高温熔体流延设备中进行流延成型,得到聚乙二醇基型芯材料薄膜,其中流延机温度为130℃,刮刀高度为0.7mm,流延速度为5mm/s;

58.(3.3)使用美工刀对聚乙二醇基型芯薄膜进行裁剪,得到y型薄膜型芯,厚度为0.7mm,宽度为8mm。

59.(4)将聚乙二醇基型芯(y型薄膜型芯)与氧化铝粉共成型,得到氧化铝坯体,其中成型方式为干压-等静压成型,具体步骤如下所示;

60.(4.1)称取4.5kg氧化铝粉置于干压模具中,刮平表面后使用液压机进行第一次加压,得到干压半坯体,其中模具尺寸为600mm

×

250mm

×

40mm,干压成型压力为20mpa,保压时间为5min;

61.(4.2)将聚乙二醇基型芯平放于干压半坯体之上,随后再称取4.5kg氧化铝粉置于干压模具中,刮平表面后使用液压机进行第二次加压,得到干压坯体,其中干压成型压力为40mpa,保压时间为5min;

62.(4.3)将干压坯体使用真空包装机密封后置于等静压机中成型,等静压成型压力为150mpa,保压时间为20min,得到氧化铝坯体。

63.(5)将氧化铝坯体置于烧结炉中,以0.5℃/min的速率升温至80℃并保温9h,使聚

乙二醇4000逐步熔融并从复合材料中析出,在坯体的虹吸作用下从空腔内转移至坯体内,随后以0.2℃/min升温至600℃,再以1℃/min升温至1650℃并保温5h,烧结方式为常压烧结,烧结气氛为空气,得到具有空腔结构的氧化铝烧结体。使用数控机床对具有空腔结构的陶瓷烧结体进行精密加工并抛光后,得到具有气道的氧化铝陶瓷手臂,可以应用到半导体行业中搬运晶圆硅晶片。

64.实施例4

65.一种本发明的利用聚乙二醇基型芯制备具有空腔结构的陶瓷的方法,包括以下步骤:

66.(1)称取3500g聚乙二醇4000、1500g聚乙烯醇缩丁醛、500g乙烯-醋酸乙烯共聚物以及500g邻苯二甲酸二丁酯,即按质量分数计,聚乙二醇4000为58.4%,聚乙烯醇缩丁醛为25%,乙烯-醋酸乙烯共聚物为8.3%,邻苯二甲酸二丁酯为8.3%,置于真空密炼机中混炼,得到聚合物熔体,其中,密炼机温度为130℃,搅拌时间为4h。

67.(2)将步骤(1)得到的聚合物熔体冷却并使用切割机将其破碎成颗粒尺寸为3-5mm的聚乙二醇基型芯材料颗粒。

68.(3)将步骤(2)得到的聚乙二醇基型芯材料颗粒熔融并倒入球形模具中,冷却后脱模,得到球状聚乙二醇基型芯,其中熔融温度为130℃,模具内径为240mm。

69.(4)将球状聚乙二醇基型芯与氧化铝粉体共成型后得到共成型坯体,此产品为密闭空间,去芯过程与烧结一起进行,具体步骤如下:

70.(4.1)使用氧化铝粉填充柱状橡胶模具的下半部分,并将聚乙二醇基型芯置于模具中心;

71.(4.2)将柱状橡胶模具上半部分盖上并从孔洞中填充氧化铝粉,待橡胶模具被填充完全后封闭孔洞;

72.(4.3)将橡胶模具密封后用吊车将其送入等静压机中成型,脱模后得到共成型坯体,其中模具尺寸内径为600mm,高度为300mm,等静压成型压力为200mpa,保压时间为30min。

73.(5)将共成型坯体置于烧结炉中,先0.1℃/min升温至80℃并保温9h,使聚乙二醇4000逐步熔融并从复合材料中析出,在坯体的虹吸作用下从空腔内转移至坯体内,随后以0.1℃/min升温至600℃,再以1℃/min升温至1500℃并保温5h,烧结方式为常压烧结,烧结气氛为空气,得到具有空腔结构的氧化铝烧结体。使用数控机床等精细加工设备对氧化铝烧结体进行精密加工和抛光后,得到具有球形空腔的多孔氧化铝陶瓷,可以应用料液分离领域。

74.对比例1

75.一种利用不锈钢型芯制备具有空腔结构的陶瓷的方法,包括以下步骤:

76.(1)使用车床、铣床等机加工设备对市售不锈钢板进行加工,得到圆柱状不锈钢型芯,外径为60,m,高度为1200mm。

77.(2)将圆柱状不锈钢型芯与氧化铝粉体共成型并去芯后得到氧化铝坯体,具体步骤如下:

78.(2.1)将圆柱状不锈钢型芯置于圆柱状橡胶模具中心,随后使用氧化铝粉填充聚乙二醇基型芯以及橡胶模具之间的空隙,其中橡胶模具尺寸内径为75mm,高度为1550mm;

79.(2.2)待填充完全后,将橡胶模具封口并密封,随后将其置于等静压机中共成型,得到共成型坯体,其中等静压成型压力为150mpa,保压时间为20min;

80.(2.3)脱模后使用起重机将圆柱状不锈钢型芯从氧化铝坯体中缓慢吊出,最终得到氧化铝坯体;

81.(3)将氧化铝坯体置于烧结炉中烧结,得到具有空腔结构的氧化铝烧结体,其中烧结制度为1℃/min升温至1650℃并保温5h,烧结方式为常压烧结,烧结气氛为空气;使用数控机床等精细加工设备对氧化铝烧结体进行常规精密加工和抛光后得到氧化铝陶瓷管,可以应用于管式炉中作为承烧管道。

82.在本对比例中,由于不锈钢型芯的自重较大,等静压成型后,使用行车移动橡胶模具以及使用起重机吊出不锈钢型芯时,不锈钢型芯容易对坯体的产生碰撞并促使坯体开裂,对操作人员要求较高,成品率较低。

83.对比例2

84.一种利用聚乙二醇2000制备具有空腔结构的陶瓷的方法,包括以下步骤:

85.(1)将市售聚乙二醇2000颗粒经熔融并倒入圆柱状模具中,冷却后脱模,得到圆柱状聚乙二醇型芯,其中熔融温度为60℃,模具内径为60mm,高度为1200mm。

86.(2)将圆柱状聚乙二醇2000型芯与氧化铝粉体共成型并去芯后得到氧化铝坯体,具体步骤如下:

87.(2.1)将圆柱状聚乙二醇2000型芯置于圆柱状橡胶模具中心,随后使用氧化铝粉填充聚乙二醇基型芯以及橡胶模具之间的空隙,其中橡胶模具尺寸内径为75mm,高度为1550mm;

88.(2.2)待填充完全后,将橡胶模具封口并密封,随后将其置于等静压机中共成型,得到共成型坯体,其中等静压成型压力为150mpa,保压时间为20min;

89.(2.3)脱模后将共成型坯体取出并升温至80℃,使聚乙二醇2000逐步熔融从开口处流出,最终得到氧化铝坯体;

90.(3)将氧化铝坯体置于烧结炉中烧结,得到具有空腔结构的氧化铝烧结体,其中烧结制度为1℃/min升温至1650℃并保温5h,烧结方式为常压烧结,烧结气氛为空气;使用数控机床等精细加工设备对氧化铝烧结体进行常规精密加工和抛光后得到氧化铝陶瓷管,可以应用于管式炉中作为承烧管道。

91.在本对比例中,仅用聚乙二醇2000作为型芯材料,由于聚乙二醇2000的热焓较大且粘度小,在冷却过程中,聚乙二醇型芯内外冷却相差较大,导致在聚乙二醇2000型芯内部出现空腔结构,另外,聚乙二醇2000对模具的粘结强度较高且自身强度较低,导致在脱模过程中型芯表面出现凹坑缺陷,因此,在等静压成型后,氧化铝坯体出现了变形,增加了加工难度以及成本,成品率也有所下降。

92.对比例3

93.一种利用聚乙烯醇缩丁醛基型芯制备具有空腔结构的陶瓷的方法,包括以下步骤:

94.(1)称取3000g聚乙烯醇缩丁醛以及3000g邻苯二甲酸二丁酯混合,即按质量分数计,聚乙烯缩丁醛为50%,邻苯二甲酸二丁酯50%,置于真空密炼机中混炼,得到聚合物熔体,其中,密炼机温度为160℃,搅拌时间为4h。

95.(2)将步骤(1)得到的聚合物熔体冷却并使用切割机将其破碎成颗粒尺寸为3-5mm的聚乙烯醇缩丁醛基型芯材料颗粒。

96.(3)将步骤(2)得到的聚乙烯醇缩丁醛基型芯材料颗粒经熔融并倒入圆柱状模具中,冷却后脱模,得到圆柱状聚乙烯醇缩丁醛基型芯,其中熔融温度为150℃,模具内径为60mm,高度为1200mm。

97.(4)将圆柱状聚乙烯醇缩丁醛基型芯与氧化铝粉体共成型并去芯后得到氧化铝坯体,具体步骤如下:

98.(4.1)将圆柱状聚乙二醇基型芯置于圆柱状橡胶模具中心,随后使用氧化铝粉填充聚乙二醇基型芯以及橡胶模具之间的空隙,其中橡胶模具尺寸内径为75mm,高度为1550mm;

99.(4.2)待填充完全后,将橡胶模具封口并密封,随后将其置于等静压机中共成型,得到共成型坯体,其中等静压成型压力为150mpa,保压时间为20min;

100.(4.3)脱模后将共成型坯体取出并升温至150℃保温6h,使聚乙烯醇缩丁醛基型芯逐步熔融并从开口处流出,得到氧化铝坯体;

101.(5)将氧化铝坯体置于烧结炉中烧结,得到具有空腔结构的氧化铝烧结体,其中烧结制度为1℃/min升温至1650℃并保温5h,烧结方式为常压烧结,烧结气氛为空气;使用数控机床等精细加工设备对氧化铝烧结体进行常规精密加工和抛光后得到氧化铝陶瓷管。

102.在本实施例中,由于聚乙烯醇缩丁醛基型芯材料的热膨胀较大,在去芯过程中往往导致坯体胀裂,会降低成品率。

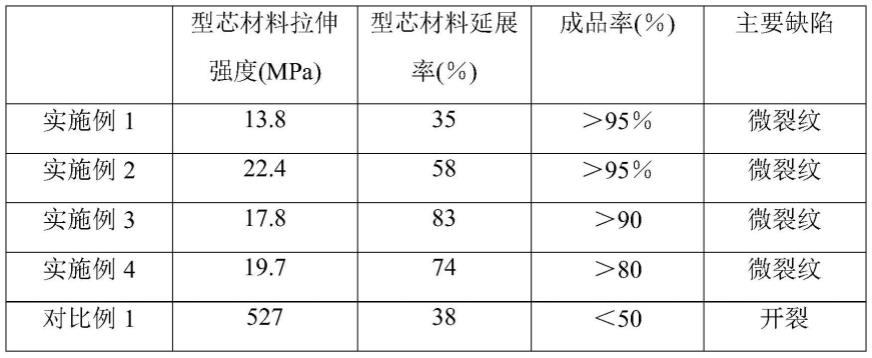

103.表1实施例1-4、对比例1-4的产品性能表

[0104][0105][0106]

表1显示实施例1-4和对比例1-3所用型芯材料的拉伸强度、延展率、以及产品的延展率和主要缺陷;本发明提供的聚乙二醇基型芯材料相较于单独以聚乙二醇2000为型芯,拉伸强度和延展率得到显著提升,有利于促进型芯的成型及脱模,相较于高分子有机物如聚乙烯醇缩丁醛,在加热过程中,聚乙二醇可缓慢融化并从型芯材料中析出被坯体吸收,为复合材料的热膨胀提供了空间,从而防止坯体受型芯热膨胀导致的应力而开裂,相较于不锈钢,其具有质轻且柔软的优点,可以有效防止坯体受碰撞而发生开裂,且使用其可以制备

密闭空腔结构陶瓷,这是使用不锈钢型芯所无法实现的,因此,使用本发明提供的聚乙二醇基型芯材料制备空腔结构陶瓷时具有很高的成品率,且仅可能存在微裂纹,致密度很高。

[0107]

综上可知,本发明开发了一种利用聚乙二醇基型芯材料来制备具有空腔结构的陶瓷的方法,本发明采用的型芯材料兼具聚乙二醇和高分子有机物的优点,具有优异的柔韧性,且在加热过程中发生的热膨胀不会产生大的应力导致坯体开裂,本发明的制备工艺简单且价格便宜,在等静压成型等工艺制备复杂形状空腔结构陶瓷领域中有很好的应用前景。

[0108]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1