一种石墨烯超导膜及其制备方法与流程

1.本发明属于石墨烯领域,更具体地说,涉及一种多孔隙的石墨烯超导膜的制备方法及以相应方法制备的石墨烯超导膜。

背景技术:

2.石墨烯自2004年被获得诺贝尔奖之后,因其超高的导热性导热性能而受到关注,并在近年开发出基于石墨烯原理的氧化还原反应石墨烯导热产品用于电子产品的散热。

3.随着人们对石墨烯材料结构和功能认识的深入,在石墨烯导热领域上,除氧化石墨烯膜外有更多的产品问世,拥有蓬松孔隙的石墨烯超导膜就是其一。石墨烯超导膜是一种内部具有大量纳米或微米级别孔洞的多孔蓬松结构材料,该产品导电导热性能优异,在保持平面热扩散系数750mm2/s以上的同时,导电性能亦能达到5

×

105s/m。除此之外,石墨烯泡棉产品的回弹性好,结构单一,性能均匀稳定,其多孔结构可以极大的增加材料比表面积,能够作为支撑与吸附结构与多种材料复合生产出多种功能集一身的多功能复合材料,同时其自身也具备良好的吸波屏蔽效果。石墨烯超导膜可以在各类电子产品中加以应用,在保证功能性的前提下助推产品轻量化。

4.专利cn114014310a、cn114180558a均提到了石墨烯超导膜的工艺流程,其提供的方案均为单张制备,无法满足工业化大批量生产;由于石墨烯超导膜的制备工艺较其他石墨烯产品工艺更复杂,工艺链更长,使用以上两篇专利所提供的技术方案生产石墨烯超导膜时,尤其是在发泡与热处理过程中,无法很好的精确控制工艺参数,导致生产出的石墨烯超导膜在厚度、密度、微观结构方面一致性较差,良率较低,无法满足工业产品高效均一生产的要求。

技术实现要素:

5.本发明为解决以上一个或多个技术问题,从原理上分析石墨烯超导膜发泡的过程,尤其关注厚度与密度变化的原因,大幅改进现有工艺,使得石墨烯超导膜可以稳定的批量化生产,为其批量使用提供基础条件。

6.第一方面,提供一种石墨烯超导膜的生产方法,以满足高效均一的工业化生产,为了实现该发明目的,技术方案包含以下步骤:首先,提供氧化石墨烯膜,氧化石墨烯膜可由hummers法制备的氧化石墨烯浆料经刮涂、干燥、剥离等步骤得到,所述氧化石墨烯膜的碳氧比为1.2-2.8,典型但非限制性的,所述氧化石墨烯膜的碳氧比为1.2、1.4、1.6、1.8、2.0、2.2、2.4、2.6、2.8。

7.将获得的氧化石墨烯膜浸泡于反应溶液中进行还原发泡,以所述反应溶液能够充分浸润氧化石墨烯膜为最佳,反应一段时间后取出。所述反应溶液为可以与氧化石墨烯膜中含氧官能团反应并产生气体的化学试剂,如水合肼、二甲基肼、硼氢化钠、硫脲中的一种或者几种,反应温度为10℃-30℃,若温度低于10℃,反应溶液与氧化石墨烯膜反应较慢不利于工业化生产,若温度大于30℃,还原反应剧烈,且溶液受热易挥发,溶液浓度会逐渐变

化,不利于对所产生的孔径的精细管控。

8.将还原后的氧化石墨烯膜干燥处理,该步骤为值得关注的重点步骤。反应溶液对氧化石墨烯膜的还原过程不仅仅只发生在上述的液相还原反应当中,将浸泡后的氧化石墨烯膜的干燥过程中,氧化石墨烯膜所吸附的反应溶液仍在持续反应,且通常而言,浸泡时间远远低于干燥时间,因此我们可以认为绝大部分的还原反应的发生过程是在干燥阶段,且干燥阶段可能会伴随温度升高,使得还原反应更剧烈,更需要精细化管控。干燥过程是否可控、干燥程度是否均一,对石墨烯超导膜成品的发泡程度是否均匀,厚度是否一致有非常重要的影响。

9.在本方案中,干燥方式选择旋转离心干燥,旋转离心干燥能够使得氧化石墨烯膜内部被吸附的反应溶液均匀甩出,不会出现分布不均的情况,从而保证了氧化石墨烯膜各处的还原程度基本一致,保证了还原过程中氧化石墨烯膜的厚度一致性。所述旋转离心干燥的转速为100-1500rmp,优选的,所述转速为500-1000 rmp,转速过低,旋转效果不好,无法快速地将氧化石墨烯膜中地溶液排出;转速过快,首先容易导致溶液排出不均匀,边缘地溶液很快被甩出,反应不够充分,其次容易造成氧化石墨烯膜本身由于旋转速度过快而变形。

10.优选的,所述干燥方式还包括自然晾干、微波干燥、鼓风干燥中的一种或者几种,优选的,干燥方式可以选用旋转离心干燥与微波干燥或者鼓风干燥同时进行。微波干燥可以进一步使得氧化石墨烯膜中的反应溶液的蒸发排出速度内外一致,不会出现分布不均的情况;鼓风干燥能够加速反应溶液的蒸发。微波干燥的功率为200w-10kw,鼓风干燥功率为1kw-20kw,干燥温度为25℃-80℃。

11.将若干张(通常为10-500张)上一步骤中得到的干燥后的氧化石墨烯膜垂直固定于治具中,将装有氧化石墨烯膜的治具装入烘箱中,从室温以0.2-0.8℃/min的速率加热到160-380℃进行低温热处理。

12.将低温热处理完毕的装载有氧化石墨烯膜的石墨治具整体移入炭化炉,以3-5℃/min的速率升温到900-1400℃,并在最高温度保持30min-2h进行高温热处理。

13.将高温热处理完毕的装载有氧化石墨烯膜的石墨治具整体移入石墨化炉,以50-150℃/h的速率升温至2700-3200℃,并在最高温度保持1-3h进行石墨化处理,即可得到厚度为100-5000μm的石墨烯超导膜,平面热扩散系数可达到750mm2/s。

14.热处理过程对氧化石墨烯膜的成品管控也尤为重要,如果参考制备石墨烯导热膜的热处理方式,将氧化石墨烯膜也水平平铺,在高度方向叠放,那么在热处理的过程中由于重力作用,居于下方的氧化石墨烯膜受到的压力较大,上方的受到的压力较小,会导致同炉产出的石墨烯超导膜厚度分布差别较大,良率偏低,无法很好的作为工业化生产的普遍适用方法。而使用治具在整个热处理过程中将氧化石墨烯膜其竖放,同时沿水平方向叠放并施加压力固定,这样可以有效地避免重力带来地影响,同时精确调控热处理时氧化石墨烯膜受到地压力,使得生产的标准化批量化真正成为可能。

15.在本方案中,优选的,所述治具包括u形主体结构、压板及活动连接所述u形主体结构及压板的螺纹杆,所述u形主体结构与所述压板对所述氧化石墨烯膜加以水平方向的支持力,所述治具为石墨材质。当然,治具的具体形状也可以不受此限制,能为氧化石墨烯膜提供能够使其垂直摆放的支持力即可。

16.第二方面,提供一种石墨烯超导膜,其采用上述方法制备,该种石墨烯超导膜的厚度标准差<20μm。

17.相比现有的技术,本发明的有益效果在于:1.对溶液还原后干燥过程的管控,精确控制实际还原反应的程度,为石墨烯超导膜产品的厚度与密度一致性打下良好基础。

18.2.对热处理工艺做出改变,由竖叠放改为横叠放,消除重力因素对石墨烯超导膜成品厚度的影响,同时保证可批量化生产,不影响一炉热处理设备的处理量。

19.3.各工艺流程均为批量化生产设计,具备同时兼顾良率和产量的优点,是其它已公开的制备方法不具备或忽略的。

20.4.大大提升石墨烯超导膜的厚度密度一致性,减小面内极差,使得石墨烯超导膜进一步应用于精细化程度要求高的电子元器件与设备中。

21.附图说明

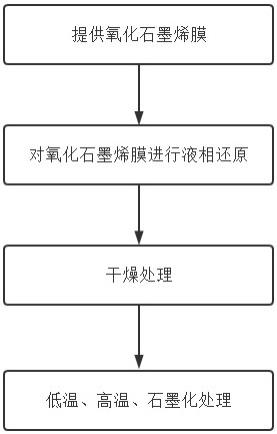

22.图1为制备一实施例所述的石墨烯超导膜的流程图图2为一实施例所述的垂直固定所述石墨烯超导膜的治具结构图1-u形主体结构;2-压板;3-螺纹杆

具体实施方式

23.下文对本发明的示例性实施例的详细描述参考了附图,该附图形成描述的一部分,在该附图中作为示例示出了本发明可实施的示例性实施例,其中本发明的特征由附图标记标识。下文对本发明的实施例的更详细的描述并不用于限制所要求的本发明的范围,而仅仅为了进行举例说明且不限制对本发明的特点和特征的描述,以提出执行本发明的最佳方式,并足以使得本领域技术人员能够实施本发明。但是,应当理解,可在不脱离由所附权利要求限定的本发明的范围的情况下进行各种修改和变型。详细的描述和附图应仅被认为是说明性的,而不是限制性的,如果存在任何这样的修改和变型,那么它们都将落入在此描述的本发明的范围内。此外,背景技术旨在为了说明本技术的研发现状和意义,并不旨在限制本发明或本技术和本发明的应用领域。

24.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同;本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明;本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

25.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

26.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

27.实施例1a.取碳氧比为1.4,厚度为130μm的氧化石墨烯涂覆膜(购于云南云天墨睿科技有限公司)置于带有超声震荡功能的反应容器中进行液相还原反应,选择浓度为10%的水合肼

作为反应溶液,水合肼溶液液位没过氧化石墨烯膜,反应温度恒定为25℃,设置超声震荡的功率为2000w,得到浸润的氧化石墨烯膜;b.将浸润的氧化石墨烯膜置于离心干燥箱中,设定转速为500rmp,离心旋转干燥10min,再放入微波干燥箱中,用50kw功率烘干3min后便得到厚度约为1mm的还原干燥后的氧化石墨烯膜;c.将100张上一步骤得到的膜,用图2所示治具垂直固定牢固:所述治具包括u形主体结构1、压板2及活动连接所述u形主体结构及压板的螺纹杆3,所述u形主体结构与所述压板对所述氧化石墨烯膜加以水平方向的支持力,依次经170℃、1200℃以及2950℃三步热处理之后,得到石墨烯超导膜,所述石墨烯超导膜的热扩散系数为742mm2/s。

28.实施例2-5该组实施例与实施例1的差别在于液化还原时反应温度不同,其他步骤均一致,以此来探究不同的液相还原温度为石墨烯超导膜制备工艺的影响。在该组实施例中,液相还原的反应温度分别为-10℃、10℃、40℃、75℃。得到的石墨烯超导膜随机取30张成品膜,每张成品膜上固定测量12个点的厚度,以12个点中有至少10个点厚度在350

±

20μm内作为合格判断标准统计良率。

29.由以上数据可知,液相还原温度对石墨烯超导膜的良率有着重要影响,在10-30℃的室温条件下还原,石墨烯超导膜的良率基本能够得到保障。

30.实施例6-9该组实施例与实施例1的差别在于离心旋转干燥所设定的转速不同,其他步骤均一致,以此来探究不同的转速为石墨烯超导膜制备工艺的影响。在该组实施例中,离心旋转干燥的转速分别设置为200、750、1000、2000。得到的石墨烯超导膜随机取30张成品膜,每张成品膜上固定测量12个点的厚度,以12个点中有至少10个点厚度在350

±

20μm内作为合格判断标准统计良率。

31.由以上数据可知,旋转离心干燥时的转速对石墨烯超导膜的良率起着至关重要的作用,若转速过高,会使得超导膜的外观发生变形,生产良率极低,若转速过慢,也会由于氧化石墨烯膜中的还原溶液未及时排出而导致还原程度不一致,产生厚度不一致的现象,产品良率大大降低。

32.实施例10该组实施例与实施例的差别在于,在步骤b中先将氧化石墨烯膜置于离心干燥机中,设定转速为500rpm,离心旋转干燥10min,再放入鼓风烘箱中,用45℃温度烘干5min后便得到厚度约为1mm干燥的石墨烯泡棉。到的石墨烯超导膜随机取30张成品膜,每张成品膜上固定测量12个点的厚度,以12个点中有至少10个点厚度在350

±

20μm内作为合格判断标准统计良率。

[0033] 干燥方式平均厚度(μm)厚度极大值(μm)厚度极小值(μm)极差标准差良率%实施例1离心+微波351370336341198实施例10离心+鼓风354374334401497

由以上数据可知,离心旋转干燥与微波干燥、鼓风干燥中相配合,均能得到厚度均一性良好的石墨烯超导膜,但相较而言,离心旋转干燥与微波干燥相配合的方式得到的石墨烯超导膜厚度一致性更高,究其原因是微波干燥可以进一步使得氧化石墨烯膜中的反应溶液的蒸发排出速度内外一致,不会出现分布不均的情况,从而使得氧化石墨烯膜的还原程度更加趋向统一。

[0034]

对比例1该对比例与实施例1的区别在于,将步骤b中的旋转离心干燥去除,只保留微波干燥形式,其他步骤及参数保持不变。得到的石墨烯超导膜随机取30张成品膜,每张成品膜上固定测量12个点的厚度,以12个点中有至少10个点厚度在350

±

20μm内作为合格判断标准统计良率。从数据结果来看,离心旋转干燥这一步骤能够使得还原反应溶液在超导膜内部分布更均匀,从而极大的提升产品厚度的一致性。

[0035]

对比例2

该对比例与实施例1的区别在于,将步骤c中膜的叠放方式改为横向叠放,其他步骤及参数保持不变。得到的石墨烯超导膜随机取30张成品膜,每张成品膜上固定测量12个点的厚度,以12个点中有至少10个点厚度在350

±

20μm内作为合格判断标准统计良率。从数据结果来看,对膜进行垂直摆放能够基本消除膜本身重力对厚度的影响,同时精确调控热处理时氧化石墨烯膜受到地压力,更加保证工业生产的一致性。

[0036]

上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1