一种超高强混凝土及其制备方法与流程

本发明属于建筑材料,具体涉及一种超高强混凝土及其制备方法。

背景技术:

1、超高强混凝土是指强度等级为c100以上的混凝土,其最大的特点是抗压强度高。传统超高强混凝土的配合比设计通常采用大比例胶凝材料用量、极低的水灰比、并掺入纤维增强组分等技术路径,如:专利cn103159443b公开了一种超高强度混凝土,其胶材总量600-700kg/m3,水灰比仅为0.137-0.187;专利cn112960948a公开了一种低收缩低粘度超高强混凝土,其胶凝材料总量虽然只有510-550kg/m3,水灰比也仅为0.210-0.240。上述方案中的配合比设计虽然有利于强度发展,但易导致超高强混凝土拌合物坍落度和扩展度小、粘度大、易扒底,泵送浇筑、振捣施工困难,且水化硬化过程中放热量大,硬化后的混凝土会出现较大幅度的收缩,内部容易产生收缩、微裂缝等结构缺陷。

2、此外,传统混凝土的养护方式主要包括:标准条件养护、同条件养护、蒸汽养护、蒸汽加压养护、高温水养护等;超高强混凝土的传统养护工艺的研究与优化多集中于养护温度上,但蒸汽养护时85%的生产能耗在于加热过程,且多余热量大多无法有效回收。现有蒸压养护施加的压强通常小于1mpa,对拌合物内部的影响有限。专利cn207656916u公开了一种混凝土试块自动加压养护装置,采用加压设备对已经干硬成型后的混凝土试块施加特定荷载,模拟受压条件下试件的强度发展;文献《加压成型高强活性粉磨混凝土配制与试验》,通过液压设备对活性粉末混凝土(rpc)拌合物进行短时间(30-60min)的压制,拌合物流动性小且加载压力较小,仅有不到1mpa,加压仅仅作为一种辅助密实手段,松压后试件体积随即出现反弹。目前,采用高温、高压、提高湿度等改变养护环境的方法,均可间接促进水泥水化的进程,然而现有加压养护工艺通常通过提高混凝土构件所处环境的气相压强,或在短时间内施加较小机械压力,对混凝土内部的影响有限,同时主要作用于水泥水化初期阶段;因此,进一步探索简便、高效的超高强混凝土及其制备工艺,具有重要的研究和应用意义。

技术实现思路

1、本发明的主要目的在于针对现有技术存在的问题和不足,提供一种超高强混凝土及其制备方法,通过对混凝土配合比的优化,向初凝前的拌合物直接提供压力(增加液相的内压力),并辅以改进的内养护组分,可有效促进胶凝材料的水化进程和强度发展、减小颗粒间距、大幅提高体系密实程度、抑制微裂纹的形成和发展;同时兼顾超高强混凝土良好的工作性能和耐久性能等;且涉及的制备方法简单、成本较低,适合推广应用。

2、为实现上述目的,本发明采用的技术方案为:

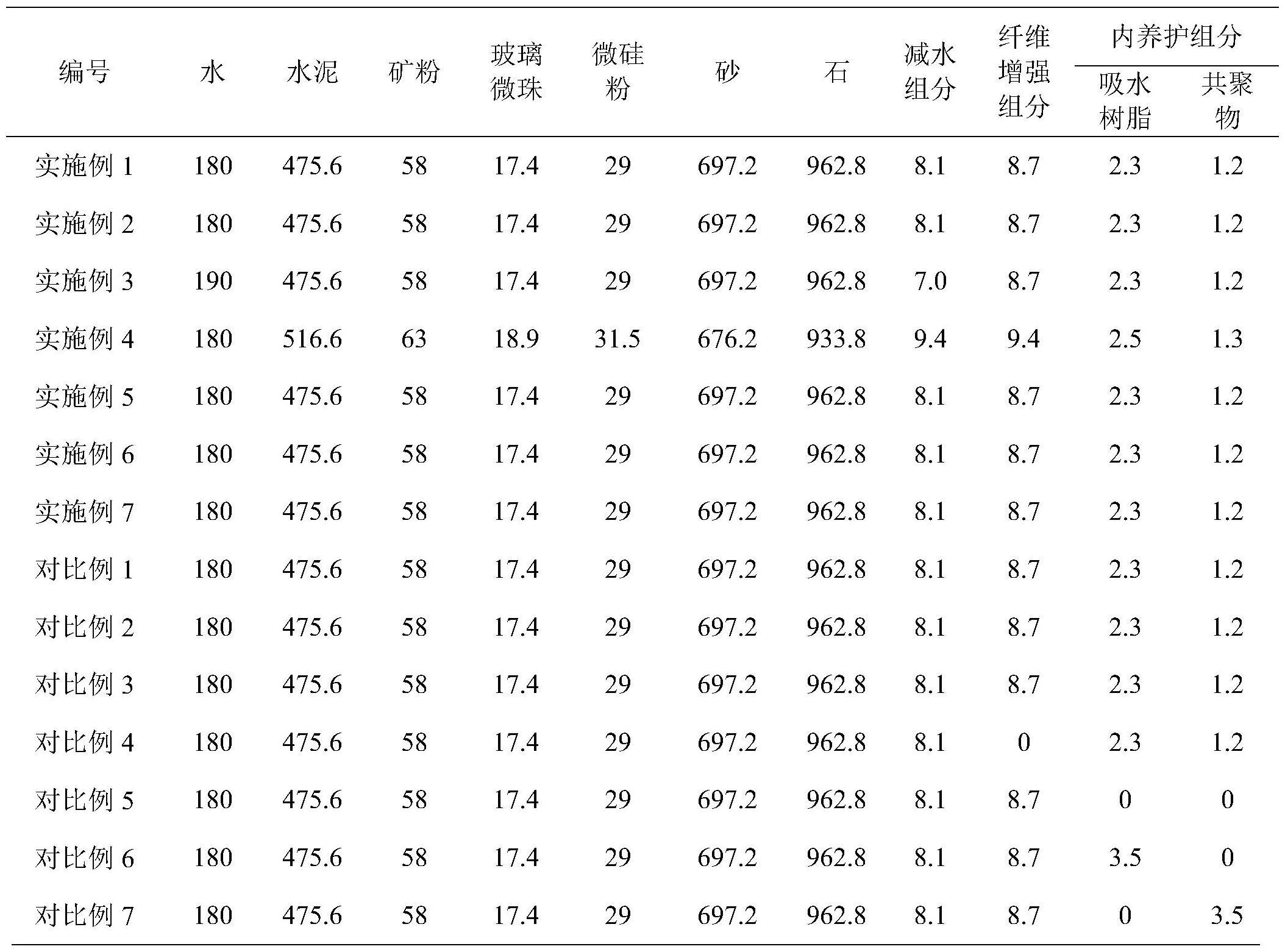

3、一种超高强混凝土,每立方米混凝土中各组分及其用量包括:1)胶凝材料体系580-630kg,所述胶凝材料体系由水泥、矿渣粉、玻璃微珠和微硅粉组成,水泥占胶凝材料体系质量的72-82%;2)骨料体系1600-1680kg;3)纤维增强体系:掺量为胶凝材料体系质量的0.5-1.5%;4)减水组分:掺量为胶凝材料体系质量的1.2-1.5%;5)内养护组分:它由三乙醇胺改性乳酸-羟基乙酸星型共聚物和高吸水树脂复配得到;其占胶凝材料体系质量的0.3-0.6%;6)水180-190kg。

4、进一步地,所述内养护组分中各原料及其占胶凝材料体系质量的百分含量为:三乙醇胺改性乳酸-羟基乙酸星型共聚物0.1-0.2%,sap高吸水树脂0.2-0.4%。

5、进一步地,所述超高强混凝土采用的水胶比为0.286-0.327

6、上述方案中,设计每立方米混凝土中各组分总质量为2400-2460kg。

7、上述方案中,所述胶凝材料体系中各组分及其所占质量百分比为:水泥72-82%,矿渣粉10-15%,玻璃微珠3-5%,微硅粉5-8%。

8、上述方案中,所述水泥可选用p.o42.5或p.o52.5水泥等,其比表面积为330-380m2/kg,28d胶砂抗压强度≥50.0mpa。

9、上述方案中,所述矿渣粉可选用s95级或s105级等矿渣粉;玻璃微珠的45μm筛余≤10%,需水量比≤95%;微硅粉的二氧化硅含量≥95%,45μm筛余≤1%。

10、上述方案中,所述骨料体系由中粗砂和连续级配碎石组成,其砂率为42-45%。

11、上述方案中,所述中粗砂为天然砂或机制砂等,细度模数为2.4-3.0,含泥量≤2%;连续级配碎石的粒径为5-25mm,压碎值≤10%,岩质为石灰岩或玄武岩。

12、上述方案中,所述纤维增强组分为钢纤维或聚丙烯纤维,钢纤维的长度为12-14mm,直径为0.18-0.30mm,抗拉强度>2800mpa;聚丙烯纤维的直径为0.01-0.05mm,长度为10-20mm,抗拉强度≥400mpa。上述方案中,所述减水组分为高性能减水剂,其含固量≥25%,减水率≥35%。

13、上述方案中,所述高吸水树脂可选用sap高吸水树脂等,其对去离子水的吸水率为250~600g/g,细度为100-150目。

14、上述方案中,所述三乙醇胺改性乳酸-羟基乙酸星型共聚物的分子量为30000-100000,采用开环聚合法合成,具体合成步骤包括:

15、s1、制备乙交酯、丙交酯单体:在真空和搅拌条件下,分别将乳酸、羟基乙酸以0.5-1.0℃/min的速率升温至160-180℃,进行沸腾脱水2-4h,分别得一定聚合度的聚羟基乙酸和聚乳酸中间产物;随后分别在体系中加入催化剂,并在真空惰性气体环境下(先用氮气置换空气,然后抽真空),160-180℃继续保温1-3h,停止加热并降至室温,分别得到六元环状的乙交酯和丙交酯单体;

16、s2、三乙醇胺改性共聚物的合成:将三乙醇胺、乙交酯单体、丙交酯单体和维生素c进行混合搅拌溶解;然后在真空惰性气体环境中,升温至60-70℃,并在1h内匀速滴入双氧水;滴加结束后以0.5-1.0℃/min的速率加热到180-200℃,保温反应8-10h,即得三乙醇胺改性乳酸-羟基乙酸星型共聚物粗产物;

17、s3、产物纯化:将所得三乙醇胺改性乳酸-羟基乙酸星型共聚物粗产物冷却,加入过量的二氯甲烷溶解粗产物,然后加入过量无水甲醇收集沉淀物得到白色的粘稠状固体;再进行干燥、粉磨,即得所述三乙醇胺改性乳酸-羟基乙酸星型共聚物。

18、上述方案中,步骤s1中采用的真空条件为10-20kpa,所述催化剂为二异苯丙催化剂,用量为乳酸或羟基乙酸质量的0.02-0.05%。

19、上述方案中,步骤s2中采用的真空条件为5-10kpa;采用的主要原料包括三乙醇胺、乙交酯单体和丙交酯单体,其中三乙醇胺占主要原料质量的1-2%,乙交酯单体占主要原料质量的40-70%,余量为丙交酯单体。

20、上述方案中,所述维生素c的用量占主要原料质量的0.05-0.15%;双氧水引入h2o2的用量占主要原料质量的0.05-0.15%。

21、上述方案中,所得三乙醇胺改性乳酸-羟基乙酸星型共聚物的粒径为100-150目。

22、上述一种超高强混凝土的制备方法,包括如下步骤:

23、1)拌合物制备:按配比称取原材料,将称取的原料搅拌均匀,得混凝土拌合物;

24、2)模具制作和装填:将所得混凝土拌合物浇筑入混凝土模具中,进行初步振捣密实;

25、3)压力养护:通过加压机构向模具开口处的混凝土拌合物施加压力,施加的压力为10-30mpa,并维持此静压力养护混凝土至终凝,随后卸除加压机构;继续常压养护混凝土预制构件至规定龄期,即得所述高强混凝土预制构件。

26、上述方案中,步骤1)所述搅拌步骤包括:1)将骨料体系和纤维增强体系,充分搅拌3~5min,使纤维均匀分布;2)投入胶凝材料体系、内养护组分,搅拌1~2min;3)投入减水组分和水,充分搅拌至成为流态化的混凝土拌合物。

27、上述方案中,所述混凝土拌合物的出机坍落度为220-240mm,扩展度为530-580mm。

28、上述方案中,所述压力养护时间为4-10h。

29、上述方案中,所述混凝土模具为具有唯一开口(模具开口处的密封面可沿加压方向滑动,并保持混凝土模具的密封状态)的密封模具(保证压力养护效果),根据试件尺寸制作。

30、与现有技术相比,本发明的有益效果为:

31、1)本发明通过适当提高水灰比(0.28以上)并结合掺入玻璃微珠等物理润滑剂等改性手段,可有效降低混凝土拌合物粘度、改善施工和易性,有效解决传统高超高强混凝土粘度大、工作性能差等问题;

32、2)本发明采用压力养护结合改进的内养护手段,可同步兼顾所得混凝土良好的力学性能、耐久性能等:

33、a、针对本发明水灰比较大,拌合物流动性大的配方体系,通过在浇筑后直接向拌合物施加一定强度的压力,可提高拌合物中液相内压力,有利于自由水的迁出同时促进部分自由水携带水化产物填充入混凝土的微孔隙中,进而有效改善所得混凝土的微观结构;

34、b、在加压状态下,拌合物中的sap高吸水树脂内养护剂组分会进一步逐渐吸收部分(5-10%)迁移的自由水,水化反应后期再缓慢释放、补充水分,促进水化产物结晶生长,减少结构内微裂纹等缺陷产生;三乙醇胺改性乳酸-羟基乙酸星型共聚物分子中大量酯基在水泥孔溶液碱性环境下逐渐水解断裂,形成三乙醇胺、乳酸、羟基乙酸等小分子或较低聚合度的共聚物,而引入的三乙醇胺组分具有强极性的分子结构,可携带诱导水解后的乳酸、羟基乙酸分子靠近水泥c3s等矿物相和ca(oh)2等水化产物,促进羟基乙酸和乳酸反应生成相应的钙盐,结晶生长并与体系中的氢氧化钙发生沉淀反应,逐渐形成大量的乳酸钙、羟基乙酸钙结晶生长,使得拌合物体系更为密实,对应的填充愈合作用可显著改善所得超高强混凝土因温度或收缩产生的微裂纹等问题;

35、c、压力养护采用的压力为10-30mpa,养护时长至混凝土终凝前,该压力下拌合物逐步密实,且卸载后体积不会发生反弹,混凝土各表面始终呈现约束受压状态,可有效提高结构强度;

36、3)本发明涉及的施工工艺较简单、操作方便,可为超高强混凝土的制备提供一条新思路。

- 还没有人留言评论。精彩留言会获得点赞!