一种高固含量低粘度微纳多尺度水基陶瓷浆料、制备方法及应用

61vol.%,粘度低至0.3-1.5pa

·

s,但陶瓷浆料中有机添加剂含量较高(》3wt.%),主要应用于先进陶瓷材料传统制备工艺的湿法成型领域(cn200710019554.6)及三维打印陶瓷材料光固化成型领域(cn201910020004.9,cn202111347800.7,cn202011325999.9)。近期公开的一项发明中非氧化物碳化硅陶瓷浆料的固含量可达55-70vol.%,粘度可低至0.1-1pa

·

s,但主要应用于先进陶瓷材料传统制备工艺的注浆成型技术(cn202110828205.9)。

6.为了制备出高固含量低粘度的非氧化物陶瓷浆料,一些研究者通过往浆料中添加陶瓷前体(如聚碳硅烷/pcs、甲基三氯硅烷/mts)避免了由于高固含量造成陶瓷浆料流动性差的问题,但陶瓷前体的陶瓷产率恐难以达到满足要求的陶瓷浆料固含量,并且大量陶瓷前体的引入其溶剂的挥发问题也难以解决(journal of the european ceramic society.2019,39(8):2648-2657,journal of the european ceramic society.2018,38(16):5294-5300,composites part a.2022,162:107-127);还有研究者通过往粗粒径的微米级陶瓷粉末中添加少量的细粒径微米级粉末构成二元体系提高陶瓷浆料的固含量,二元体系中粗粒径与细粒径的尺寸比约为7:1,体积分数百分比约为75:25,但随着细粒径粉末的引入,导致陶瓷浆料的高粘度以及流动性变差(journal of the america ceramic society.2009,92:2537-2543,journal of the european ceramic society.2011,31:841-845)。

7.纳米级sic粉末表面能高且表面效应很容易引起团聚,形成二次粒子。引起团聚的原因一是纳米级粉末在制备时吸收了大量的能量,使得粉末处于极不稳定状态并易吸附气体和各种介质,同时粉末表面也积累了大量的正负电荷;二是粉末的形状各异、极不规则,使得粉末的不光滑处有的带正电、有的带负电。加入分散剂能润湿纳米级粉末表面,降低表面能,分散剂的分散机理包括静电稳定机制、空间位阻稳定机制和电空间稳定机制。具有两性电离基团的亲水性聚合物是一种能在水中电离出相反电荷的离子型表面活性剂,通过强烈的静电相互作用使得纳米级sic粉末获得良好的分散,可通过调整具有两性电离基团的亲水性聚合物中聚阳离子和聚阴离子的混合比例来解决引入纳米级陶瓷粉末的高粘度问题。为了改善diw打印陶瓷构件的力学性能和尺寸精度,有必要开发一种基于墨水直写成型(diw)工艺的高固含量低粘度微纳多尺度水基陶瓷浆料的方法及应用。

技术实现要素:

8.针对上述问题,本发明旨在提供一种可直接用于墨水直写成型3d打印设备的高固含量低粘度微纳多尺度水基陶瓷浆料的制备方法及应用。

9.一方面,本发明提供了一种基于墨水直写成型(diw)工艺的微纳多尺度水基陶瓷浆料,所述多尺度水基陶瓷浆料的制备方法步骤如下:

10.1)称取纳米级sic粉末和微米级sic粉末并混合,得到多尺度sic粉末混合物;

11.2)称取季胺盐型阳离子聚合物、聚磺酸/聚磺酸盐类阴离子聚合物并混合得到具有两性电离基团的亲水性聚合物;季胺盐型阳离子聚合物添加量为多尺度sic粉末混合物总质量的0.06wt.%-0.15wt.%,所称取的聚磺酸类阴离子聚合物或聚磺酸盐类阴离子聚合物为多尺度sic粉末混合物总质量的0.32wt.%-0.6wt.%;将多尺度sic粉末混合物与具有两性电离基团的亲水性聚合物搅拌混合均匀;

12.3)称量多尺度sic粉末混合物总质量0.06wt.%-0.14wt.%的具有亲水性的天然

高分子聚合物用作增稠剂;依据实际制备的浆料固含量将增稠剂与去离子水混合;

13.4)将步骤3)的溶液混合均匀后滴入步骤2)所得的混合粉末中;

14.5)将步骤4)的混合体系放到脱泡搅拌机中高转速离心搅拌一定时间后得到微纳多尺度水基陶瓷浆料。

15.本发明通过在微米级粉末之间引入纳米级陶瓷粉末,以形成多尺度陶瓷粉末体系,并通过funk-dinger方程与连续不规则粉末粒径分形分布模型之间的最小二乘拟合实现最密堆积,提高了多尺度陶瓷粉末体系的固含量(武汉科技大学学报:自然科学版.2008,31(2):159-163.)。通过调控具有两性电离基团的亲水性聚合物中聚阳离子和聚阴离子的混合比例能润湿纳米级粉末表面并降低表面能,解决由于引入纳米级粉末导致的高粘度问题,使得陶瓷浆料具有很好的流动性。亲水性的天然高分子聚合物糖单元中含有3个羟基与水分子相互作用形成三维水化网络结构,从而达到增稠的效果。通过调节多尺度陶瓷粉末、具有两性电离基团的亲水性聚合物分散剂、亲水天然高分子增稠剂以及溶剂之间的配比,制备出具有高固含量低粘度的微纳多尺度水基陶瓷浆料(有机添加剂含量低)可直接用于diw打印工艺。

16.进一步的,所述步骤1)中纳米级细陶瓷粉末的粒径为100nm-500nm,微米级中等陶瓷粉末的粒径为5μm-10μm,微米级粗陶瓷粉末的粒径为50μm-100μm。

17.进一步的,所述步骤2)中构成多尺度水基陶瓷浆料分散剂的季胺盐型阳离子聚合物为阳离子聚丙酰胺(cpam)、聚4-乙烯基吡啶(p4vp)、聚2-乙烯基吡啶(p2vp)、二烯丙基二甲基氯化铵(dadmac)、甲基丙烯酸盐酯-苯乙烯共聚物(mbdm-st)、十二烷基三甲基氯化铵、十二烷基二甲基苄基氯化铵、十八烷基二甲基羟乙基硝酸铵、十八烷基二甲基羟乙基过氯酸铵、十八酰氨乙基二乙基苄基氯化铵、十八酰氨乙基三甲基硫酸铵、十四酰氨丙基二甲基苄基氯化铵、聚甲基丙烯酰氧乙基三甲基氯化铵、聚二甲基二烯丙基氯化铵中的至少一种;构成多尺度水基陶瓷浆料分散剂的聚磺酸/聚磺酸盐类阴离子聚合物为聚乙烯磺酸、聚乙烯磺酸纳、聚苯乙烯磺酸(pss)、聚苯乙烯磺酸纳(pss-na)、十二烷基磺酸钠、十二烷基苯磺酸钠、4-十二烷基苯磺酸、正十六烷基磺酸钠、正十八烷基磺酸钠盐、十二酸钠(月桂酸钠)全氟-1-丁磺酸、十三氟己烷-1-磺酸钾盐、全氟-1-丁磺酸、全氟丁基磺酸钾中的至少一种。

18.进一步的,所述步骤3)中多尺度水基陶瓷浆料增稠剂的亲水性天然高分子聚合物为瓜尔胶(gg)、酪蛋白酸钠(cs)、阿拉伯胶、黄原胶、海藻酸及其(铵、钙、钾、纳)盐、果胶、透明质酸钠、阳离子瓜尔胶、羟丙基瓜尔胶、黄蓍胶、菜胶及其(钙、钠)盐、菌核胶中的至少一种。

19.进一步的,所述多尺度水基陶瓷浆料中有机添加剂(包括分散剂和增稠剂)的含量低至0.4-0.9wt.%。

20.进一步的,所述步骤5)中离心搅拌的转速为1200-2000rpm;搅拌时间为120-300s;所述多尺度水基陶瓷浆料的固含量可高达55-66vol.%,粘度可低至0.06-0.5pa

·

s。

21.另一方面,本发明还提供了一种基于上述微纳多尺度水基陶瓷浆料通过diw工艺打印sic陶瓷的应用,具体步骤如下:

22.1)将在脱泡搅拌机中搅拌后的微纳多尺度水基陶瓷浆料快速固定在真空针筒充填机中,受压挤出的陶瓷浆料被保存在用于挤出的一定容量的针筒中;

23.2)在与打印设备连接的开源软件上设置好打印速度、层厚和基板温度,并识别导

入的三维构件的截面信息,打印制得陶瓷生胚构件;

24.3)陶瓷生胚构件受热固化后被放入碳质前驱体树脂溶液中真空浸润提供碳源,并在真空条件下高温裂解,后经液硅熔渗过程最终制得sic陶瓷构件。

25.本发明通过与diw打印设备连接的开源软件识别具有不同结构图案的三维构件截面信息制备陶瓷构件生胚,并结合液硅熔渗工艺对sic陶瓷生胚进行致密化处理,提高diw打印陶瓷构件的力学性能和尺寸精度。该发明制备方法简单、绿色经济、可广泛使用。

26.进一步的,所述步骤1)中脱泡搅拌机中的搅拌时间为20-30s;空压机压力为20-40mpa。

27.进一步的,所述步骤2)中打印速度为5-12mm/s,打印层厚为0.3-0.5mm,打印基板温度为30-60℃,打印针头的外径为0.82-1.06mm,内径为0.51-0.75mm。

28.进一步的,所述步骤3)中提供碳源的树脂为酚醛树脂(溶剂为乙醇)和酚醛氰酸酯(溶剂为丁酮)中的其中一种。真空条件为10-3-10-2

pa,裂解温度为950-1100℃,裂解时间为60-90min。

29.本发明的有益效果:上述方法制备的高固含量低粘度微纳多尺度水基陶瓷浆料能够很好地应用于diw打印设备,通过打印头挤出的浆料长丝连续且表面光滑,挤出后能够很好的粘附在打印基板上,打印复杂构件生胚的成型率高,该发明制备方法简单、绿色经济、能够改善墨水直写型3d打印陶瓷构件的力学性能和尺寸精度,可广泛使用。为复杂结构高性能陶瓷零件的低成本近净成型提供了技术支持。

附图说明

30.图1为对比例1中制备的水基sic浆料通过diw打印设备打印出的陶瓷构件生胚。

31.图2为实施例2中制备的二元微纳多尺度水基sic浆料通过diw打印设备打印出的陶瓷构件生胚。

32.图3为对比例3中制备的三元微纳多尺度水基sic浆料通过diw打印设备打印出的陶瓷构件生胚。

33.图4为实施例4中制备的三元微纳多尺度水基sic浆料通过diw打印设备打印出的陶瓷构件生胚。

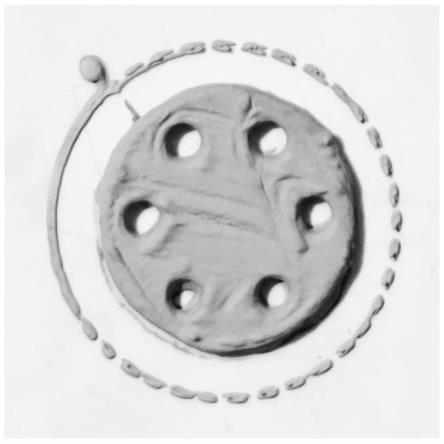

34.图5为实施例5中制备的三元微纳多尺度水基sic浆料通过diw打印设备打印出的陶瓷构件生胚。

具体实施方式

35.以下结合附图和具体的浆料制备方案,进一步说明本发明的实施方式,以下所描述的实施例仅仅是本发明的部分实施例,不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.对比例1

37.1)首先用精密天平称取总质量为50g的sic

5μm

粉末放置在和脱泡搅拌装置配套的量杯1中;

38.2)接着称量0.24g具有两性电离基团的亲水性聚合物cpam-pss(其中cpam的质量

为0.04g,pss的质量为0.2g)作sic粉末分散剂,加入到量杯1中,通过搅拌棒将混合粉末搅拌均匀;

39.3)然后称量0.05g gg(陶瓷粉末总质量的0.10wt.%)用作增稠剂,倒入在和脱泡搅拌装置配套的量杯2中;

40.4)最后用量筒量取去19g离子水的质量作为溶剂倒入量杯2中,将量杯2的溶液混合均匀后滴入量杯1中;

41.5)将量杯1放到脱泡搅拌机(1800rpm)中搅拌2分钟,得到固含量为44.21vol.%的水基sic浆料(当固含量大于50vol.%时sic浆料没有流动性),100s-1

剪切速率下粘度为6.35pa

·

s;

42.6)将含有上述浆料的量杯在脱泡搅拌机中搅拌20s后快速固定在配套的真空针筒充填机中,受压挤出的陶瓷浆料被保存在用于挤出的容量为10ml的针筒中;

43.7)在与打印设备连接的开源软件上设置好打印速度(10mm/s)、层厚(0.3mm)和基板温度(45℃),并识别导入的长方体(10mm

×

10mm

×

3mm)三维构件的截面信息,打印制得陶瓷构件生胚;

44.8)打印陶瓷构件被放入在40wt.%的酚醛树脂溶液(溶剂为乙醇)中真空浸润提供碳源,并在真空条件下以1℃/min的升温速率升温至960℃进行裂解,以5℃/min的升温速率缓慢升温至1410℃以上并保温1小时,通过反应渗硅制得sic陶瓷构件。

45.图1为上述微纳多尺度水基sic浆料通过diw打印设备打印出的陶瓷构件生胚,可以看出打印的陶瓷生胚出现了严重的变形和塌陷。

46.以下多尺度粉末混合物中实现最密堆积的体积分数设计比例均通过funk-dinger方程与连续粉末粒径分形分布模型之间的最小二乘拟合得出(武汉科技大学学报:自然科学版.2008,31(2):159-163)。

47.实施例2

48.1)首先用精密天平称取总质量为50g的sic粉末(按照sic500nm:sic5μm=31.6vol.%:68.4vol.%称取,即sic500nm为15.8g、sic5μm为34.2g)放置在和脱泡搅拌装置配套的量杯1中;

49.2)接着称量0.24g具有两性电离基团的亲水性聚合物cpam-pss(其中cpam的质量为0.04g,pss的质量为0.2g)作sic粉末分散剂,加入到量杯1中,通过搅拌棒将混合粉末搅拌均匀;

50.3)然后称量0.05g gg(陶瓷粉末总质量的0.10wt.%)用作增稠剂,倒入在和脱泡搅拌装置配套的量杯2中;

51.4)最后用量筒量取去12g离子水的质量作为溶剂倒入量杯2中,将量杯2的溶液混合均匀后滴入量杯1中;

52.5)将量杯1放到脱泡搅拌机(1800rpm)中搅拌2分钟,得到固含量为55.13vol.%的二元微纳多尺度水基sic浆料(当固含量大于50vol.%时多尺度sic浆料具有流动性),100s-1

剪切速率下粘度为0.47pa

·

s;

53.6)将含有上述浆料的量杯在脱泡搅拌机中搅拌20s后快速固定在配套的真空针筒充填机中,受压挤出的陶瓷浆料被保存在用于挤出的容量为10ml的针筒中;

54.7)在与打印设备连接的开源软件上设置好打印速度(10mm/s)、层厚(0.3mm)和基

板温度(45℃),并识别导入的长方体(10mm

×

10mm

×

3mm)三维构件的截面信息,打印制得陶瓷构件生胚;

55.8)打印陶瓷构件被放入在40wt.%的酚醛树脂溶液(溶剂为乙醇)中真空浸润提供碳源,并在真空条件下以1℃/min的升温速率升温至960℃进行裂解,以5℃/min的升温速率缓慢升温至1410℃以上并保温1小时,通过反应渗硅制得sic陶瓷构件。

56.图2为上述微纳多尺度水基sic浆料通过diw打印设备打印出的陶瓷构件生胚,可以看出打印的陶瓷生胚结构较为规整,几乎没有出现变形和塌陷。

57.对比例3

58.1)首先用精密天平称取总质量为65g的sic粉末(按照sic500nm:sic5μm:sic50μm=13.4vol.%:23.8vol.%:62.8vol.%称取,即sic500nm为8.71g、sic5μm为15.47g、sic50μm为40.82g)放置在和脱泡搅拌装置配套的量杯1中;

59.2)接着称量0.36g季胺盐型阳离子聚合物cpam-pss(其中cpam的质量为0.09g,pss的质量为0.27g)作sic粉末分散剂,加入到量杯1中,通过搅拌棒将混合粉末搅拌均匀;

60.3)然后称量0.07g gg(陶瓷粉末总质量的0.11wt.%)用作增稠剂,倒入在和脱泡搅拌装置配套的量杯2中;

61.4)最后用量筒量取去10g离子水的质量作为溶剂倒入量杯2中,将量杯2的溶液混合均匀后滴入量杯1中;

62.5)将量杯1放到脱泡搅拌机(2000rpm)中搅拌3分钟,得到固含量为64.74vol.%的三元微纳多尺度水基sic浆料,100s-1

剪切速率下粘度为0.34pa

·

s;

63.6)将含有上述浆料的量杯在脱泡搅拌机中搅拌20s后快速固定在配套的真空针筒充填机中,受压挤出的陶瓷浆料被保存在用于挤出的容量为10ml的针筒中;

64.7)在与打印设备连接的开源软件上设置好打印速度(10mm/s)、层厚(0.3mm)和基板温度(45℃),并识别导入的长方体(25mm

×

4mm

×

3mm)三维构件的截面信息,打印制得陶瓷构件生胚;

65.8)打印陶瓷构件被放入在40wt.%的酚醛树脂溶液(溶剂为乙醇)中真空浸润提供碳源,并在真空条件下以1℃/min的升温速率升温至960℃进行裂解,以5℃/min的升温速率缓慢升温至1410℃以上并保温1小时,通过反应渗硅制得sic陶瓷构件。

66.图3为上述微纳多尺度水基sic浆料通过diw打印设备打印出的陶瓷构件生胚,可以看出打印的陶瓷生胚结构较为规整,但有略微的翘曲和变形。

67.实施例4

68.1)首先用精密天平称取总质量为65g的sic粉末(按照sic

500nm

:sic

5μm

:sic

50μm

=13.4vol.%:23.8vol.%:62.8vol.%称取,即sic

500nm

为8.71g、sic

5μm

为15.47g、sic

50μm

为40.82g)放置在和脱泡搅拌装置配套的量杯1中;

69.2)接着称量0.36g具有两性电离基团的亲水性聚合物cpam-pss(其中cpam的质量为0.06g,pss的质量为0.3g)作sic粉末分散剂,加入到量杯1中,通过搅拌棒将混合粉末搅拌均匀;

70.3)然后称量0.07g gg(陶瓷粉末总质量的0.11wt.%)用作增稠剂,倒入在和脱泡搅拌装置配套的量杯2中;

71.4)最后用量筒量取去10g离子水的质量作为溶剂倒入量杯2中,将量杯2的溶液混

合均匀后滴入量杯1中;

72.5)将量杯1放到脱泡搅拌机(2000rpm)中搅拌3分钟,得到固含量为64.74vol.%的三元微纳多尺度水基sic浆料,100s-1

剪切速率下粘度为0.12pa

·

s。

73.6)将含有上述浆料的量杯在脱泡搅拌机中搅拌20s后快速固定在配套的真空针筒充填机中,受压挤出的陶瓷浆料被保存在用于挤出的容量为10ml的针筒中;

74.7)在与打印设备连接的开源软件上设置好打印速度(10mm/s)、层厚(0.3mm)和基板温度(45℃),并识别导入长方体(25mm

×

4mm

×

3mm)三维构件的截面信息,打印制得陶瓷构件生胚;

75.8)打印陶瓷构件被放入在40wt.%的酚醛树脂溶液(溶剂为乙醇)中真空浸润提供碳源,并在真空条件下以1℃/min的升温速率升温至960℃进行裂解,以5℃/min的升温速率缓慢升温至1410℃以上并保温1小时,通过反应渗硅制得sic陶瓷构件。

76.图4为上述微纳多尺度水基sic浆料通过diw打印设备打印出的陶瓷构件生胚,可以看出打印的陶瓷生胚结构规整,没有出现翘曲和变形。

77.实施例5

78.1)首先用精密天平称取总质量为65g的sic粉末(按照sic

500nm

:sic

5μm

:sic

50μm

=13.4vol.%:23.8vol.%:62.8vol.%称取,即sic

500nm

为8.71g、sic

5μm

为15.47g、sic

50μm

为40.82g)放置在和脱泡搅拌装置配套的量杯1中;

79.2)接着称量0.36g具有两性电离基团的亲水性聚合物cpam-pss(其中cpam的质量为0.06g,pss的质量为0.3g)作sic粉末分散剂,加入到量杯1中,通过搅拌棒将混合粉末搅拌均匀;

80.3)然后称量0.07g gg(总质量的0.11wt.%)用作增稠剂,倒入在和脱泡搅拌装置配套的量杯2中;

81.4)最后用量筒量取去11g离子水的质量作为溶剂倒入量杯2中,将量杯2的溶液混合均匀后滴入量杯1中;

82.5)将量杯1放到脱泡搅拌机(2000rpm)中搅拌2分钟,得到固含量为62.76vol.%的三元微纳多尺度水基sic浆料,100s-1

剪切速率下粘度为0.25pa

·

s。

83.6)将含有上述浆料的量杯在脱泡搅拌机中搅拌20s后快速固定在配套的真空针筒充填机中,受压挤出的陶瓷浆料被保存在用于挤出的容量为10ml的针筒中;

84.7)在与打印设备连接的开源软件上设置好打印速度(10mm/s)、层厚(0.3mm)和基板温度(60℃),并识别导入的圆孔(外径20mm、内径3mm、厚度1.8mm)三维构件的截面信息,打印制得陶瓷构件生胚;

85.8)打印陶瓷构件被放入在50wt.%的酚醛氰酸酯溶液(溶剂为丁酮)中真空浸润提供碳源,并在真空条件下以1℃/min的升温速率升温至1100℃进行裂解,以5℃/min的升温速率缓慢升温至1410℃以上并保温2小时,通过反应渗硅制得sic陶瓷构件。

86.图5为上述微纳多尺度水基sic浆料通过diw打印设备打印出的陶瓷构件生胚,可以看出打印的陶瓷生胚结构规整,没有出现翘曲和变形。

87.从上述实施例中可以看出,三元微纳多尺度水基sic浆料比二元微纳多尺度水基sic浆料表现出明显的高固含量低粘度特性,粉末分级所引起的粘度降低可归因于粉末的高密度堆积。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1